白马钒钛磁铁矿提质降杂研究及工业实践

刘志雄

(攀钢集团矿业有限公司设计研究院,四川 攀枝花 617063)

0 引言

我国攀枝花、西昌地区蕴藏着丰富的钒钛磁铁矿资源,主要分布在攀枝花、红格、白马、西昌太和四大矿区[1],是一种由铁、钒、钛和多种有价金属元素共生组成的复合型矿产资源[2],所生产的钒钛铁精矿成为钢铁工业冶炼原料的重要来源之一。由于攀西钒钛磁铁矿自身赋存因素影响,其钒钛铁精矿品位一般在54%~56%,与普通磁铁矿相比存在较大差距。入炉原料铁精矿品位的高低直接影响高炉生产及冶炼成本,资料表明,入炉品位提高1%,生铁产量可以提高2.5%,焦比降低1.5%[3]。因此,提高入炉铁精矿品位一直是矿山企业追求的目标和重要研究方向。

长期以来,针对如何提高钒钛铁精矿品位,选矿工作者进行了许多研究工作。攀枝花密地选矿厂自投产以来,为提高铁精矿品位,将原一段磨矿流程改为二段磨矿分段选别的阶磨阶选流程,铁精矿从51.50%提高到54.00%[4],解决了磨矿细度不够、脉石矿物连生体多的问题,但钒钛铁精矿品位仍不高;针对钒钛铁精矿含硫高的问题,进行了精矿浮硫试验研究,可将钒钛铁精矿中的硫含量从0.66%降至0.3%以下[5],从而提高精矿品位,但钒钛铁精矿回收率偏低;有研究表明通过提高磨矿细度的七段阶磨阶选的极限探索试验,可将钒钛铁精矿品位提高至57.30%[6],该研究仅是理论探索,难以实际应用。

白马钒钛磁铁矿位于四川省米易县白马乡,白马矿区某选厂采用阶磨阶选流程回收钒钛磁铁精矿,选铁尾矿采用“原矿分级+强磁+重选+强磁+浮选”原则流程回收钛铁矿[7]。投产以来一直为理顺工艺流程和达产达效进行优化和改造,针对提高精矿品位专门的系统性研究不多,铁精矿品位目前只能达到55%,还有一定的提升空间;白马矿矿物组成的突出特点是钛铁矿含量在四大矿区中最低,不及其他矿区钛铁矿含量的一半[8],从而钒钛铁精矿理论品位相对高一些;现有选矿厂空间布置较为宽敞,有利于提质降杂工艺改造。

笔者以攀西白马矿区某选矿厂生产的钒钛磁铁精矿为研究对象,介绍了提高铁精矿品位降低杂质含量的研究工作,并进行了工业应用,为攀西地区钒钛磁铁矿精矿品位的提高提供了技术路线。

1 钒钛磁铁精矿工艺矿物学研究

1.1 钒钛铁精矿相关指标分析

钒钛铁精矿化学多元素分析结果、全粒级矿物含量、主要矿物的单体解离度、铁钛金属量平衡和铁精矿粒度分析分别见表1~5。

表1 钒钛铁精矿化学元素分析结果Table 1 Results of chemical element analysis of V-Ti-Fe concentrate

表2 钒钛铁精矿全粒级矿物含量Table 2 Full grain mineral content of V-Ti-Fe concentrate %

表3 钒钛铁精矿主要矿物单体解离度Table 3 Dissociation degree of main mineral monomers of V-Ti-Fe concentrate %

表4 钒钛铁精矿铁钛金属量平衡Table 4 Metal balance of iron and titanium of V-Ti-Fe concentrate %

表5 钒钛铁精矿粒度筛析结果Table 5 Particle size sieve analysis results of V-Ti-Fe concentrate %

从钒钛铁精矿相关指标分析可知:铁精矿品位为55.79%,理论品位为62.60%,相对其理论品位,铁精矿品位还有进一步提高的空间。铁精矿中+200 目(0.074 mm)铁品位较低,脉石矿物、硫化物单体解离度低,其中钛磁铁矿(包含钛铁矿类)的单体解离度仅为84.89%,钛铁矿单体解离度仅为37.63%,硫化物的单体解离度仅50%左右,要提铁降杂,需要对铁精矿进行再磨再选。

1.2 钒钛铁精矿工艺矿物学特性及提质降杂难点

1)通过检测分析,钒钛铁精矿的主要成分为钛磁铁矿,其次还含有钛铁矿;铁精矿中的杂质矿物主要为辉石、斜长石、橄榄石等脉石和磁黄铁矿、黄铁矿等硫化物,钛、硅、铝、钙、镁等为主要排除对象。

2)钒钛铁精矿中的钛磁铁矿含有少量的溶质组分形成的客晶矿物,即钛铁晶石、钛铁矿、镁铝尖晶石,这些矿物以固溶体微细颗粒、细小片晶赋存于钛磁铁矿中,钛、铝、镁、钒、铬等元素以类质同象的形式存在,解离十分困难,是影响钒钛铁精矿理论品位的主要原因;同时,钛磁铁矿中以文象状、片晶状0.5~5 μm 钛铁矿和钛铁晶石形成的钛铁矿类矿物因其粒度太细无法单体解离,难以回收,导致铁精矿提质降杂难度加大。

3)钒钛铁精矿中的杂质矿物单体解离度较低,可通过细磨深选降低其在精矿中的含量,以达到提高铁精矿品位的目的,但在细磨条件下,矿石中各种矿物的粒度非常细,甚至有泥化现象产生,如何实现有用矿物与脉石矿物有效分离,对工艺技术和设备的选择提出了更高的要求。

2 试验方案

通过工艺矿物学研究,对于白马钒钛铁精矿最直接的方法是通过对铁精矿的进一步细磨,使精矿中的脉石矿物单体解离,利用其磁性差异进行分离,以达到提高钒钛铁精矿品位的目的。同时,本研究针对的是选矿厂生产的最终钒钛磁铁精矿,根据矿石性质特点,钛铁矿为弱磁性矿物,在利用磁选流程选别铁精矿的过程中,大量的钛铁矿都已进入尾矿,对钛铁矿的回收不会产生影响。

因此,试验方案拟定采用“磨矿-磁选”和“磨矿-浮选-磁选”原则流程开展试验研究工作,磨矿设备为XMQ-240×90 锥形球磨机,磁选设备为Ø300 湿式鼓型电磁选机,分级设备为圆振筛,浮选设备为XFD 型1 L 单槽式浮选机。

3 钒钛磁铁矿提质降杂试验研究

3.1 实验室试验结果及分析

3.1.1 细磨深选试验

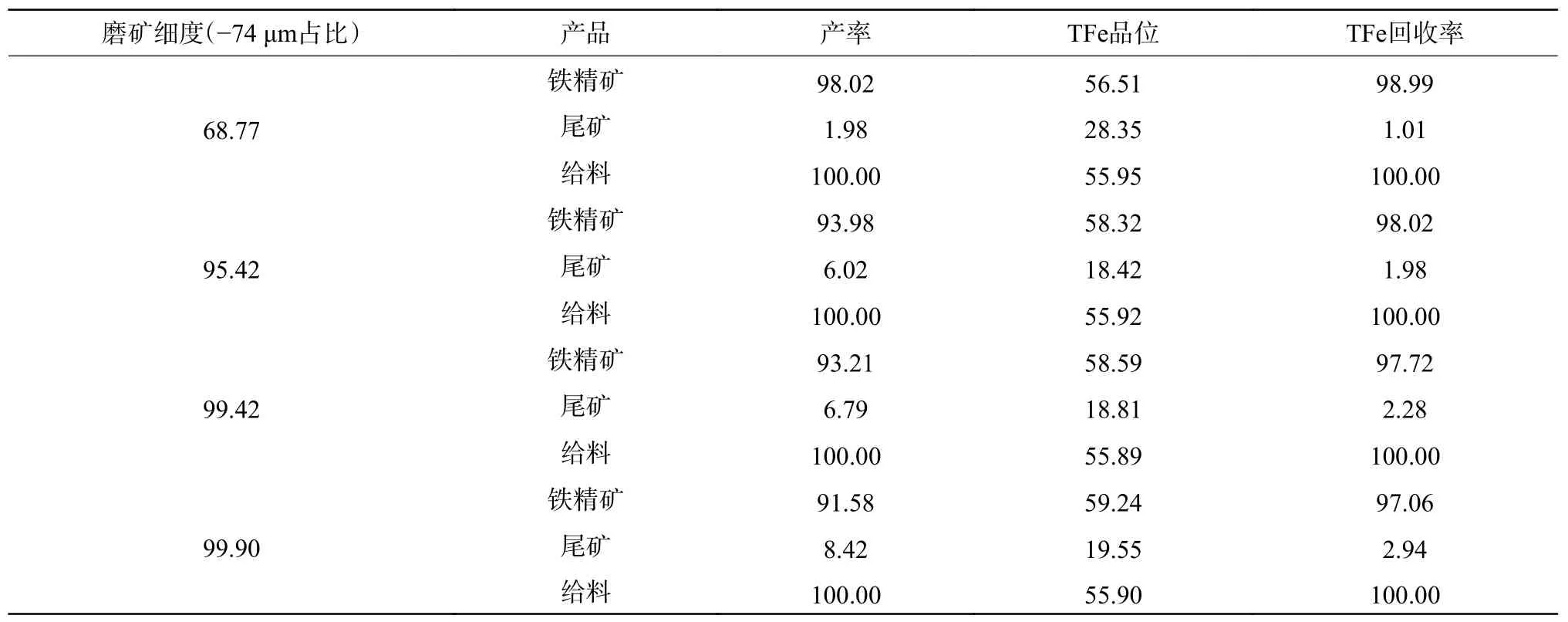

针对钒钛铁精矿杂质矿物单体解离度不高的实际,采用细磨深选技术路线在实验室内将该铁精矿进行细磨,采用磁选法进行选别回收,磁场强度通过实验室试验确定为108 kA/m。试验结果见表6。

表6 钒钛铁精矿细磨深选试验结果Table 6 Test results of fine grinding and deep dressing of V-Ti-Fe concentrate %

可见,随着磨矿细度的增加,铁精矿品位也逐渐提高,最高可达59.24%,但精矿回收率也随之下降;当磨矿细度达到−200 目(74 μm)95%左右,一次弱磁选铁精矿品位达到58.32%,回收率达到98.02%,说明细磨深选可以提高钒钛铁精矿品位。

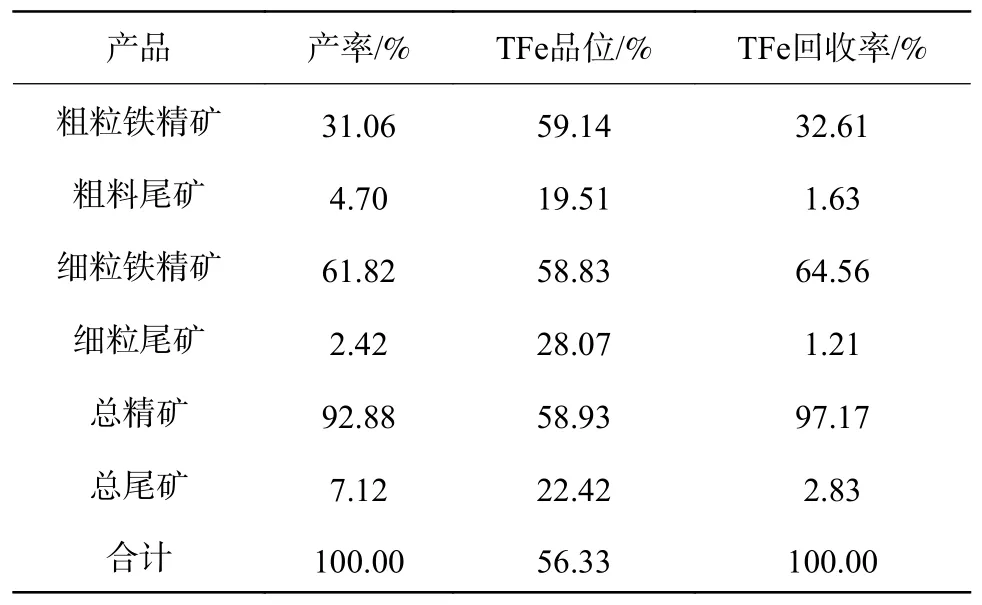

3.1.2 粗细分选试验

根据钒钛铁精矿粒度分析结果,其+200 目(74 μm)铁品位较低,而−200 目(74 μm)铁品位较高,试验以200 目(74 μm)为分级粒度对铁精矿进行分级,+200 目(74 μm)再磨磁选,−200 目(74 μm)直接进行精磁选,考察粗细分选的效果,粗粒级的磨矿细度确定为−200 目(74 μm)95%左右;磁场强度通过实验室试验确定,粗粒部分磁选磁场强度为108 kA/m,细粒部分磁选磁场强度为116 kA/m。粗细分选试验结果见表7。

表7 钒钛铁精矿粗细分别分选试验结果Table 7 Experimental results of separation of coarse and fine V-Ti-Fe concentrate

钒钛铁精矿采用粗细分选磁选工艺能获得品位为58.93%的铁精矿,回收率为97.17%,与细磨深选试验结果相比,在相同的磨矿细度下,精矿品位略高,但回收相对低一些,总体效果相差不大。

3.1.3 浮选试验

从试验原料工艺矿物学研究结果可知,钒钛铁精矿中含有一定数量的硫化物(主要为磁黄铁矿、黄铁矿),其矿物含量为1.13%,致使铁精矿S 含量较高,采用浮选方法进行除硫试验,考察浮选降硫的效果。通过探索试验,最终确定的单一浮选原则流程及药剂制度见图1。浮选试验结果表8。

图1 钒钛铁精矿单一浮选工艺试验原则流程Fig.1 Experimental principle flow chart of single flotation process for V-Ti-Fe concentrate

表8 钒钛铁精矿单一浮选试验结果Table 8 Results of single flotation test for V-Ti-Fe concentrate %

单一浮选试验结果表明,对于钒钛铁精矿,采用单一浮选工艺能有效降低铁精矿中的S 含量,铁精矿品位约提高0.5 个百分点,但回收率损失较大。

3.1.4 浮选-磁选联合工艺试验

在单一选别工艺试验的基础上,针对钒钛铁精矿的特性,进行了浮选+磁选的联合工艺试验,分别进行了浮选-磁选工艺和磁选-浮选工艺试验,其试验技术参数和药剂与单一选别试验相同。试验结果分别见表9 和表10。

表9 钒钛铁精矿浮选−磁选工艺试验结果Table 9 Experimental results of floatation-magnetic process for V-Ti-Fe concentrate %

联合试验结果表明,无论是浮选-磁选还是磁选-浮选联合工艺均能提高钒钛铁精矿品位,但精矿回收率都不同程度的下降。

实验室试验表明:对白马钒钛铁精矿进一步细磨,提高单体解离度,各技术路线均能有效提高铁精矿品位。深磨细选流程简单、指标最好,容易在生产现场应用,其它流程也能提高铁精矿品位,但铁精矿回收率不同程度的降低,流程相对复杂一些,现场改造难度也要大一些。

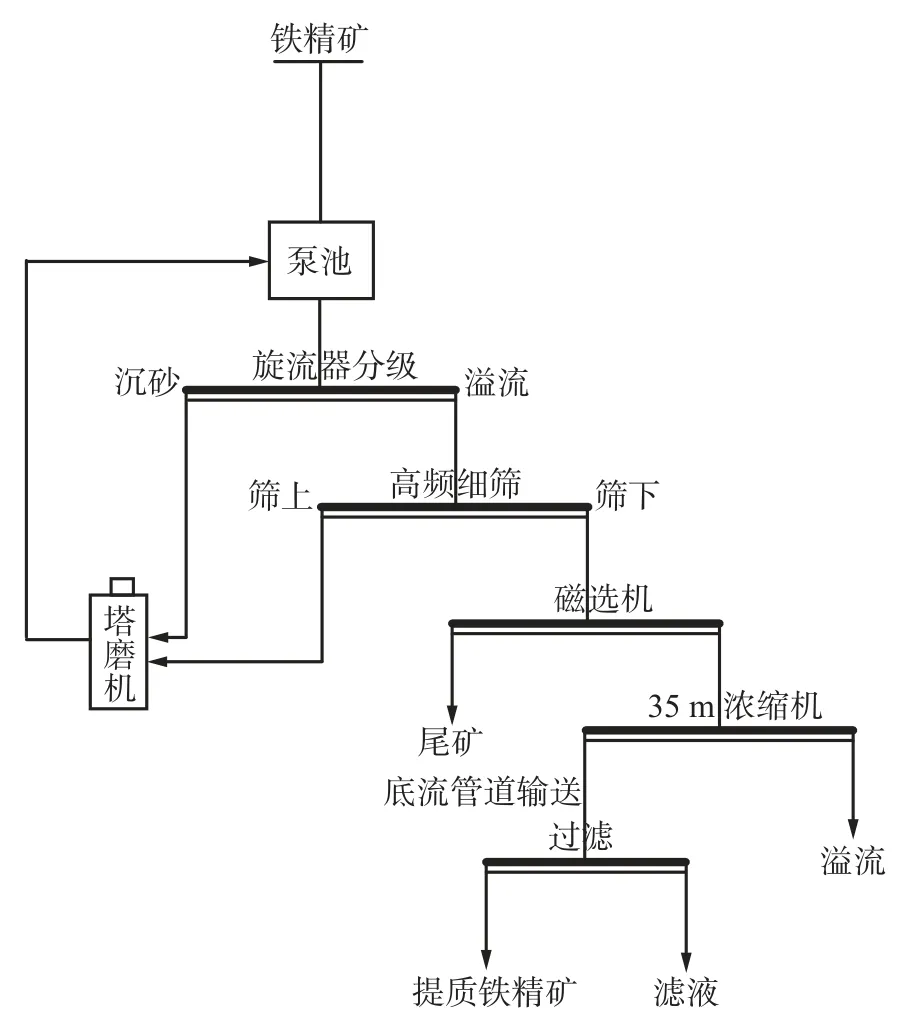

3.2 工业试验结果及分析

为验证实验室试验结果及获得的工业应用指标,采用深磨细选流程在白马矿区某选矿厂进行了铁精矿提质降杂工业试验,在不改变前段磨选工艺的前提下,利用二期生产线管道输送前端的塔磨机矿浆制备系统,采用塔磨机对铁精矿进行细磨,高频细筛分级后进行磁选,以考查其提质降杂指标。工业试验原则流程见图2。

图2 工业试验原则流程Fig.2 Principal flow chart of industrial test

3.2.1 铁精矿品位与处理量的关系

通过试验获得不同提质铁精矿品位与塔磨机处理量的关系见表11。

从表11 可看出,随着处理量的降低,铁精矿品位逐渐提高;当铁精矿品位由57.12%提高到58.94%时,处理量降低幅度较大,说明采用细磨深选工艺能有效提高铁精矿品位,但处理能力下降。

表11 不同提质铁精矿品位与处理量的关系Table 11 Relationship between grade and treatment capacity of iron concentrate with different quality improvement

3.2.2 铁精矿品位与粒度的关系

不同提质铁精矿品位与粒度的关系见表12。

表12 不同提质铁精矿品位与铁精矿粒度的关系Table 12 Relationship between grade and particle size of iron concentrate %

从表12 可看出,随着磨矿细度增加,铁精矿品位逐渐提高;当铁精矿粒度达−325 目(45 μm)含量95%且−400 目(37 μm)含量93%以上时,铁精矿品位提高幅度不大、走势趋于平缓,表明在现有生产设备条件下,铁精矿品位能提高到约59%。

3.2.3 提质铁精矿的多元素对比分析

为了解钒钛铁精矿提质前后化学多元素变化情况,将提质品位为59%的最高指标的铁精矿和提质后的铁精矿进行化学多元素检测,结果见表13。

表13 提质前后铁精矿多元素对比分析结果Table 13 Comparative analysis of multi-elements of iron concentrate before and after upgrading %

从表13 可看出,提质后铁精矿中TFe 品位有大幅提高,TiO2和V2O5品位略有增加,CaO、MgO、Al2O3、SiO2和S 品位均有下降,而含量下降最多的是SiO2,由4.18% 下降到2.00%,下降2.18 个百分点,说明细磨深选提质降杂工艺能有效降低脉石矿物含量,但铁精矿中的TiO2没有降低,需要进一步深入研究。

4 提质降杂工业实践

在试验研究的基础上,该选矿厂进行了提高铁精矿品位的工业应用。首先在二期产线新建了塔磨机+高频细筛+磁选提质生产线,将二期生产的品位为55%的铁精矿进入提质系统再磨再选,将品位提高至57%;二期实现提质后,针对一期工艺流程的缺陷和铁精矿品位不足54%的问题,对一期工艺流程进行了优化改造,主要优化一期二段磨矿系统,增加了磨矿细度,将一期铁精矿品位提高到55%,再进入现有塔磨机提质生产线将一期铁精矿品位提高到57%以上,目前已完成一个系列的改造,预计一期全部系列改造完毕后,该选矿厂铁精矿品位能达到57%以上,有效地提高冶炼系统高品位钒钛铁精矿的保供能力,为攀西地区钒钛铁精矿的提质降杂提供技术示范。

5 结语

1)白马钒钛铁精矿主要含铁矿物是钛磁铁矿,钛、硅、铝、钙、镁等为主要排除对象。

2)钛磁铁矿中存在着客晶矿物,即钛铁晶石、钛铁矿、镁铝尖晶石等。其钛、钒、铬、铝等以类质同相形式存在于磁铁矿中,由于这部分杂质通过选矿无法剔除,影响了铁精矿理论品位,导致钛磁铁矿精矿品位相对普通铁矿偏低,也是钒钛铁精矿品位难以提高的主要原因。

3)白马钒钛铁精矿通过提高磨矿细度进行深度选别,可以进一步提高其铁精矿品位,在白马矿区某选矿厂工业实践,钒钛铁精矿品位由55% 提升至57%。

4)细磨深选提质降杂工艺能有效降低脉石矿物含量,但对降低铁精矿中的TiO2效果不明显,如何降低钒钛铁精矿中TiO2含量需要进一步深入研究。