提高程潮球团生球爆裂温度的研究

焦淑芳 刘 曙 黄 雯 周晓军

(武钢资源集团程潮矿业有限公司,湖北 鄂州 436051)

0 引言

程潮球团厂链箅机-回转窑生产线,生球水分8.5%~9.0%,料层高200~230 mm,链箅机中生球在鼓干段时间短,生球中物理水未完全脱除,进去抽干段时,因生球爆裂温度低(不足500 ℃),部分生球在抽干段中易爆裂,因此增加回转窑窑内粉末量,导致回转窑结圈,而且会降低焙烧过程中成品球的抗压强度,导致成品球质量不合格。为提高生球的爆裂温度,由程潮球团厂与武汉科技大学共同参与研究,以程潮球团厂的实际生产情况为基础,围绕几方面展开试验研究,最终将生球的爆裂温度提高到了600 ℃以上。

1 试验条件及方案

1.1 试验原料

1.1.1 膨润土

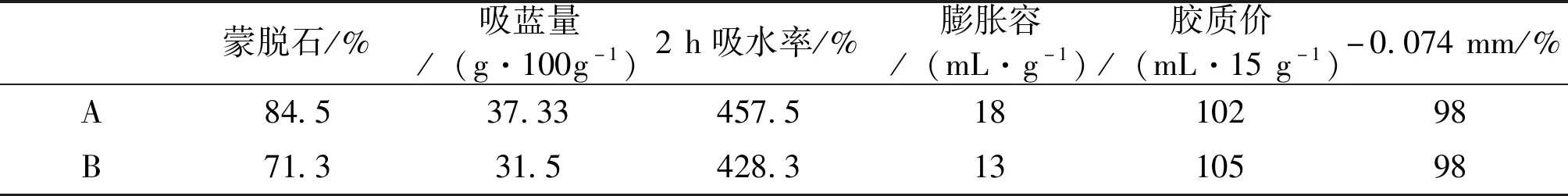

程潮球团厂目前使用的膨润土有两种,其物理性能如表1所示:

表1 膨润土的性能指标

1.1.2 有机粘结剂

有机粘结剂粘结强度高,能够有效提高球团的抗压强度和爆裂温度。经过一系列探索性试验,选择了两种有机粘结剂进行试验,其物化性能如表2所示。

表2 有机粘结剂的物化性能(质量分数) %

1.2 试验方案

1)A、B膨润土试验,选取膨润土种类,研究膨润土用量与生球爆裂温度的对应关系,同时,进行操作因素试验,确定造球时间和造球水分对生球爆裂温度的对应关系;

2)有机粘结剂I、II试验,选取合适有机粘结剂种类,研究不同配比与生球爆裂温度的对应关系;

3)同时配加膨润土和有机粘结剂,研究不同配比的膨润土与有机粘结剂与生球爆裂温度的对应关系。

2 试验结果及分析

2.1 膨润土条件试验

试验采用程潮铁矿辊磨后的铁精矿,控制造球水分为7.4%~7.8%,造球时间15分钟,分别采用膨润土A和膨润土B,以配比0.5%、1.0%、1.5%、2.0%、2.5%、3.0%进行试验,研究不同种类膨润土的各个配比对球团矿的影响。

2.1.1 膨润土对生球强度的影响

如图1所示,膨润土配比增大,生球落下强度逐渐增大,生球抗压强度却先增大后减小。膨润土A配比为2.5%,抗压强度最高15.6 N,落下强度为4.4次。在相同膨润土配比下,使用膨润土A时,生球质量指标更优。

图1 膨润土对生球强度的影响

2.1.2 膨润土对爆裂温度的影响

如图2所示,生球爆裂温度随膨润土比例增大而逐渐升高,当膨润土配比达到1.5%时,生球爆裂温度可达到500 ℃以上,继续提高配比,生球的爆裂温度不再明显提高。膨润土片晶可以填充在干球毛细孔中或富集在矿粒接触点上,形成胶泥连接桥,但是当膨润土过量时,多余的则与矿粒混杂在一起,因此生球爆裂温度不会再升高[1]。在相同膨润土配比下,使用膨润土A时,生球爆裂温度更高。

图2 膨润土对爆裂温度的影响

2.1.3 膨润土对成品球抗压强度的影响

如图3所示,膨润土配比增加,成品球抗压强度也随之增大,当膨润土配比≥1.0%时,成品球抗压强度≥2 500 N/个。随着增加膨润土B配比,成品球抗压强度在一定范围内有所增加,但增加的幅度没有膨润土A明显,且在配比超过2.5%之后,抗压强度呈现下降的趋势。

图3 膨润土对成品抗压强度的影响

综上试验可知,同等条件下,膨润土A对提高生球强度、爆裂温度及成品球抗压强度均优于膨润土B的效果。

2.2 操作条件试验

2.2.1 水分对球团质量的影响

固定膨润土A配比 2.5%,球形成时间3分钟,球团密实时间3分钟,小球长大时间15分钟条件下,改变生球水分进行造球试验,研究生球水分对球团质量的影响。

图5 水分对爆裂温度的影响

如图4所示,水分由5.6%提高至9.0%时,生球落下强度由1.5次/0.5 m升高至5.3次/0.5 m,而抗压强度升高至16 N/个后降低。当生球水分含量少时毛吸力作用小,球落下强度和抗压强度均差,提高生球水分可增强生球塑性,增大生球落下强度,但生球水分过大,母球极易相互粘结或变形,降低生球成球性能,导致抗压强度明显降低[1]。

图4 水分对生球强度的影响

如图5所示,随着水分增加生球的爆裂温度逐渐降低,当水分9.0%时,生球爆裂温度降低到620 ℃左右。生球水分增大,干燥过程中水分受热蒸发,生球内部形成较大压力使生球过早爆裂,导致生球爆裂温度低[2]。综合考虑水分对生球强度和爆裂温度的影响,生球水分控制在7.0%~8.0%为最佳。

2.2.2 造球时间对球团质量的影响

固定膨润土A配比2.5%、水分7.0%~8.0%球形成时间3分钟,球团密实时间3分钟条件下,改变小球长大时间进行造球试验,研究造球时间对球团质量的影响。

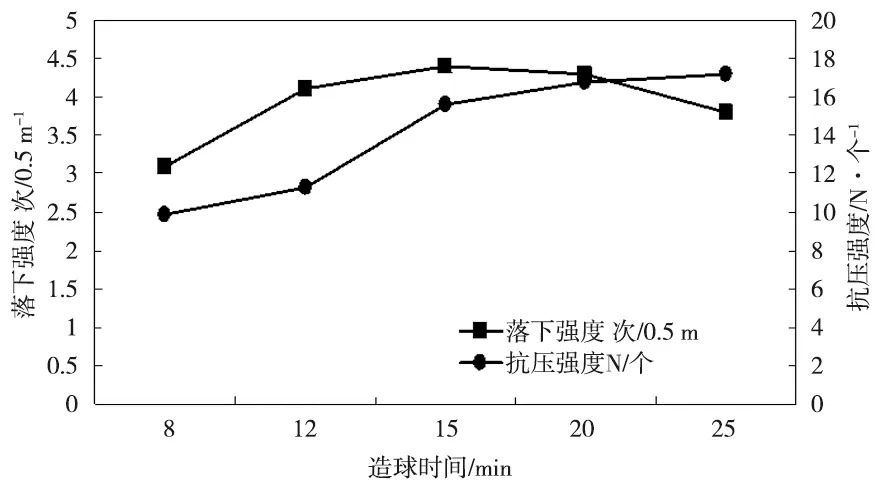

如图6所示,造球时间从8分钟增加至25分钟,生球抗压强度由11 N/个逐渐提高至17.5 N/个,生球落下强度先增加后减少,最佳为4.3次/0.5 m。随着造球时间延长,物料在粘结剂的强粘结作用下,球粒间的机械作用增加使生球密实,但生球中吸附水会随着滚动时间增加而减少,因而会导致落下强度降低。

图6 造球时间对生球强度的影响

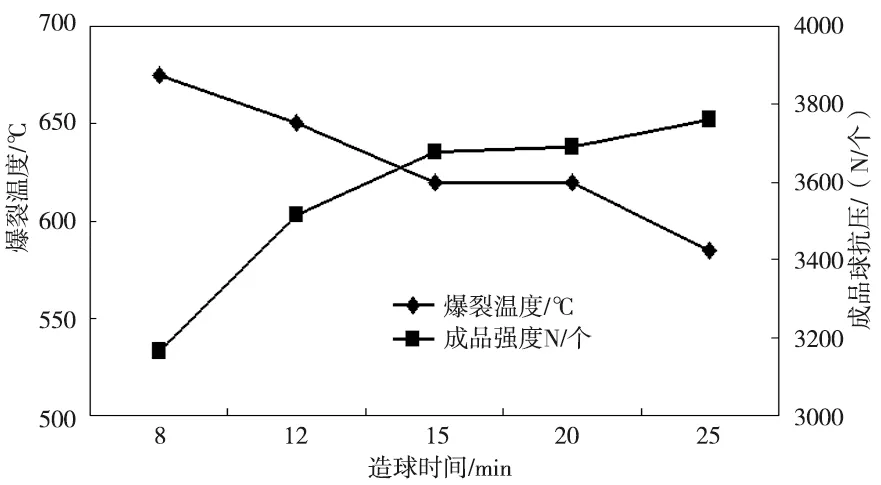

如图7所示,当造球时间由8分钟延长到15分钟,生球爆裂温度下降了50 ℃左右,而成品球的抗压强度增加了500 N/个。生球随着造球时间延长更加紧密,生球越密实,在干燥过程中更易产生过剩蒸气使生球产生爆裂,从而导致生球爆裂温度越低。而造球时间延长,球团氧化焙烧时离子之间更易转移,使成品球更加致密,提高成品球抗压强度。综合考虑,造球时间以12~15分钟最佳。

图7 造球时间对爆裂温度及成品强度的影响

3 有机粘结剂试验

在探索试验中发现,单配膨润土时,在添加量很小的情况下,成品球的高温冶金性能就非常好,但生球的强度较差,只有配比达到2.5%及以上时,生球的强度才能达到4.0次/0.5 m,为此,对两种不同有机粘结剂I、II进行了研究。

3.1 有机粘结剂对生球强度的影响

如图8所示,随着有机粘结剂I配比增加,生球表面光滑,生球抗压强度增加。当配比≥0.5%,生球抗压强度降低,生球变得越来越不规则;当配比为1.0%时,原料成团速度太快,无法造出规则的球。有机粘结剂I增加铁精矿表面亲水性能,提高颗粒间的溶液粘结度,增强颗粒间的毛细力能和粘滞作用,从而提高生球抗压强度和落下强度[2]。但当超过一定用量时,生球塑性增强,使其抗压强度下降。因此有机粘结剂I的添加量以0.4%为宜。如图9所示,有机粘结剂II对生球强度的影响趋势与有机粘结剂I相同,有机粘结剂Ⅱ添加量以0.05%为宜。

图8 有机粘结剂I对生球强度的影响

图9 有机粘结剂II对生球强度的影响

3.2 有机粘结剂对爆裂温度的影响

如图10所示,有机粘结剂I配比为0.15%时,生球爆裂温度大于650 ℃,但随着配比增加,生球爆裂温度大幅下降。有机粘结剂Ⅱ配比从0.03%增加到0.1%时,爆裂温度从635 ℃以降低到412 ℃。有机粘结剂使生球附着水量增加,而且有机粘结剂配比增大,生球附着水随之增加,因而会降低生球爆裂温度。

图10 有机粘结剂对爆裂温度的影响

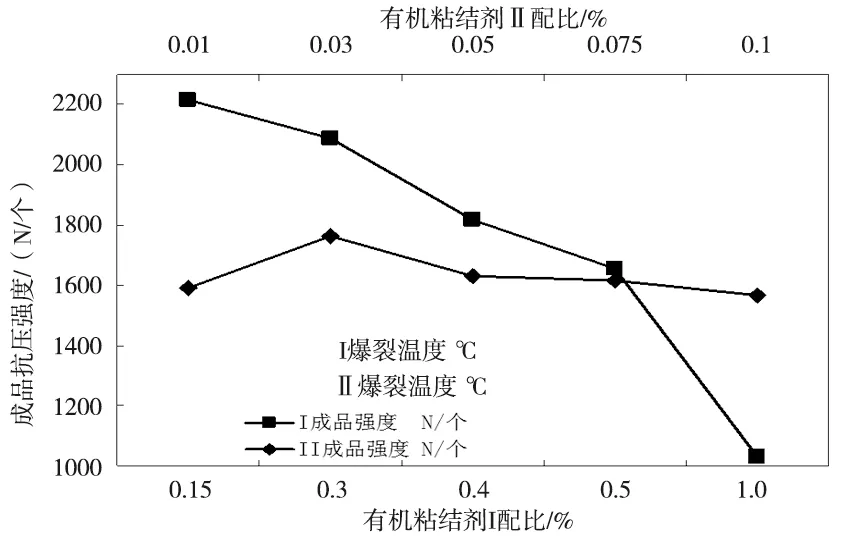

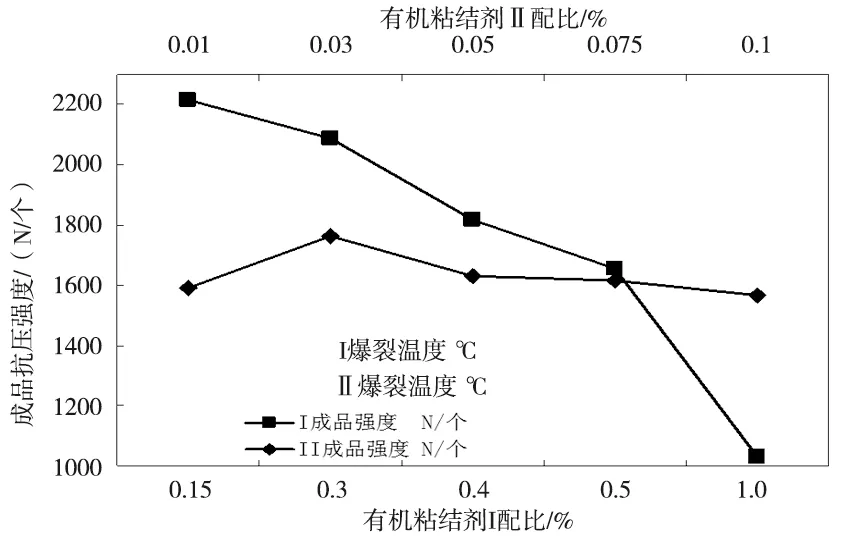

3.3 有机粘结剂对成品球抗压强度的影响

如图11所示,增加有机粘结剂I配比,成品球抗压强度大幅度下降,抗压强度由从2 200 N/个下降至1 000 N/个,随着有机粘结剂II配比增加,成品球抗压强度先增加后减少,但是成品球抗压强度均小于1 800 N/个。主要是由于球团焙烧过程中有机粘结剂燃烧挥发后留下较多气孔,导致球团矿结构不致密。

图11 有机粘结剂对成品球强度的影响

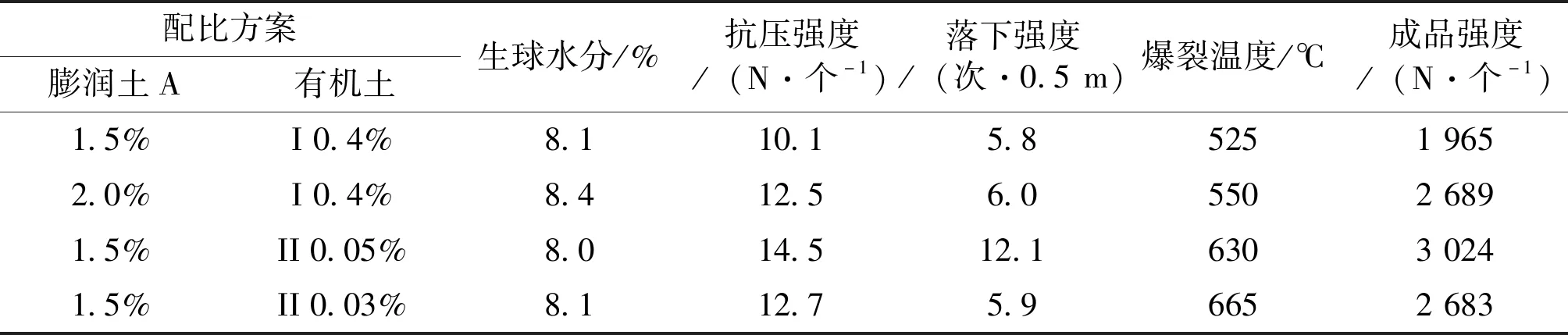

4 膨润土与有机粘结剂协同作用对球团质量的影响

由上述试验可知,单独添加有机粘结剂,配比较小时,有助于提高生球的强度及爆裂温度,但成品球抗压强度比单配膨润土时差,因此进行膨润土A和有机粘结剂混合试验,研究膨润土和有机粘结剂最优配比,结果见表3。

表3 膨润土A与有机粘结剂协同作用对精矿球团质量的影响

如表3所示,添加1.5%膨润土A 和0.05%有机粘结剂II 时,生球抗压强度>10.0 N/个,落下强度>6次/0.5 m,爆裂温度约630 ℃,成品球抗压强度3 024 N/个,膨润土与有机粘结剂配合使用,充分发挥各自优势,既提高生球质量和爆裂温度,也保证成品球抗压强度也达到生产要求。

5 结语

1) 膨润土试验结果显示,在相同配比下,使用膨润土A,生球强度、爆裂温度等指标更由于膨润土B,因此膨润土A的造球性能要优于膨润土B。

2) 操作条件试验结果显示,最佳造球时间为12~15 分钟,最佳造球水分为7.0%~8.0%。

3) 生球的强度随着粘结剂配比的增加而增加,而后再增加其用量生球的抗压强度出现下降趋势,爆裂温度均随着粘结剂的配比的增加明显下降,且成品球的冶金性能相对于单配膨润土时,有一定的差距。

4) 混合使用膨润土和有机粘结剂,添加1.5%膨润土A和0.05%有机粘结剂II时,生球抗压强度>10.0 N/个,落下强度>6次/0.5 m,爆裂温度约630 ℃,成品球抗压强度3 024 N/个,既提高生球质量和爆裂温度,也保证成品球抗压强度也达到生产要求。