某磁铁矿高压辊磨-湿式预选工艺试验研究

王建中 郭 鹏

(太原钢铁(集团)有限公司矿业分公司尖山铁矿,山西 太原 030300)

0 引言

随着破碎理论和破碎设备的发展,传统破碎工艺不断受到挑战[1]。在磁铁矿选矿领域,传统三段一闭路破碎方式存在预选抛尾分离效果差、铁损失率高、后续磨矿能耗高等缺点,且破碎产物粒度最细只能达到10~15 mm[2]。高压辊磨机是一种基于层压破碎原理的新型、高效矿岩破碎设备[3],即物料不是在破碎机工作面或破碎介质间做单个颗粒的破碎或粉磨,而是作为一个料层得到粉碎,在高压作用下使颗粒相互挤压,产生裂纹或劈碎[4],因此,高压辊磨不仅能使矿石得到粉碎,还使得颗粒内部产生大量微裂纹[5,6],有利于提高被破碎矿石的单体解离度[7],预选分离效果[8]及可磨性[9],具有破碎比大、微裂纹优势明显、单位破碎能耗和钢耗低、处理能力大、设备作业率高、占地面积少等优点[10],产品含有大量的细粒和微细粒产品,其中很大部分矿物已完成初步单体解离,具备较好的分选条件,为充分实现“多碎少磨、能抛早抛”[11]创造了有利条件。

华北某铁矿属鞍山式沉积变质类型贫铁矿床[12],矿石主要由磁铁石英岩及少量赤铁石英岩组成,全铁品位31%左右,选矿采用三段一闭路破碎-阶段磨矿-阶段弱磁选-磁重选精选工艺流程,精矿全铁品位67.5%,SiO2含量6%[13,14]。为通过技术进步提升矿山综合效益,对高压辊磨-预选工艺应用可行性进行了探讨。

1 高压辊磨试验

1.1 试样粒级分布

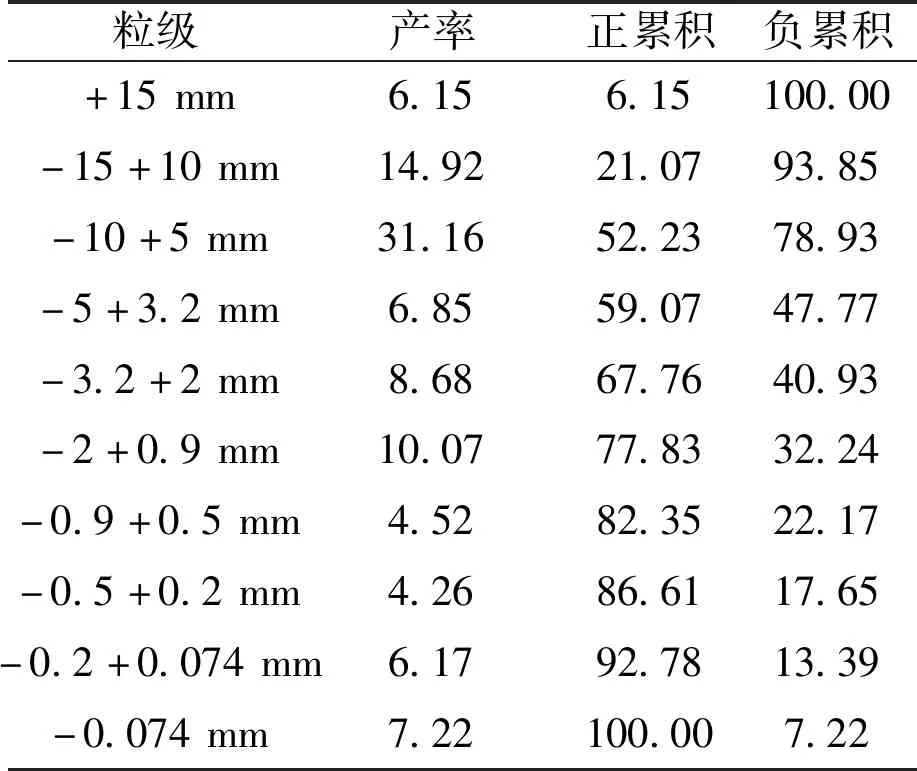

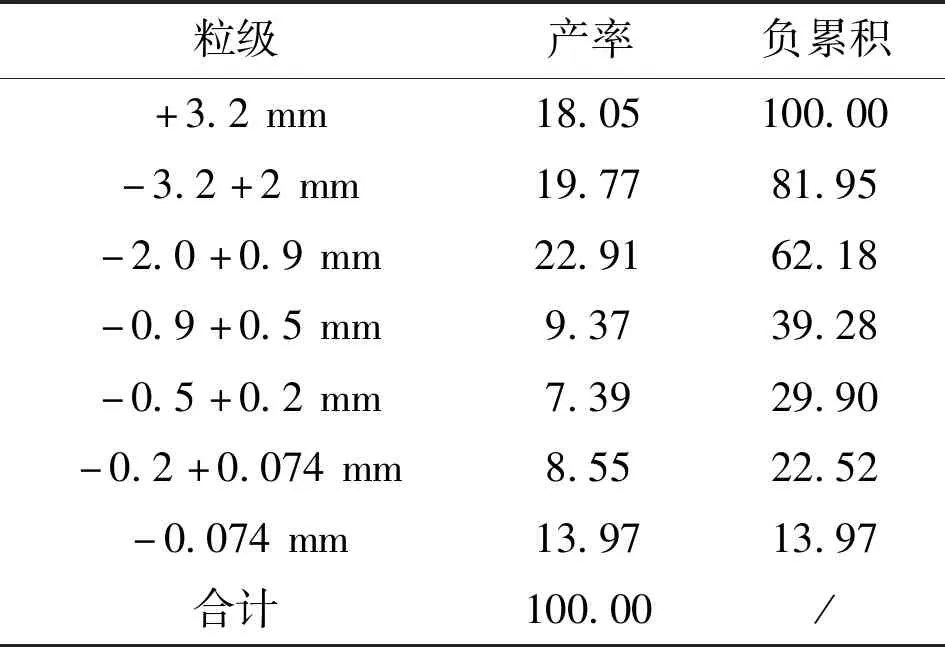

高压辊磨选取选矿系统细碎后矿样作为试样,对该试样进行了筛析,结果见表1。

表1 试样粒级筛析结果(质量分数) %

由试样筛析结果可知:-15 mm和-5.0 mm粒级负累积含量分别为93.85%、47.77%,-0.074 mm含量7.22%,试样粒级主要分布在5~15 mm之间,占了试验总量的46.08%。

1.2 开路试验

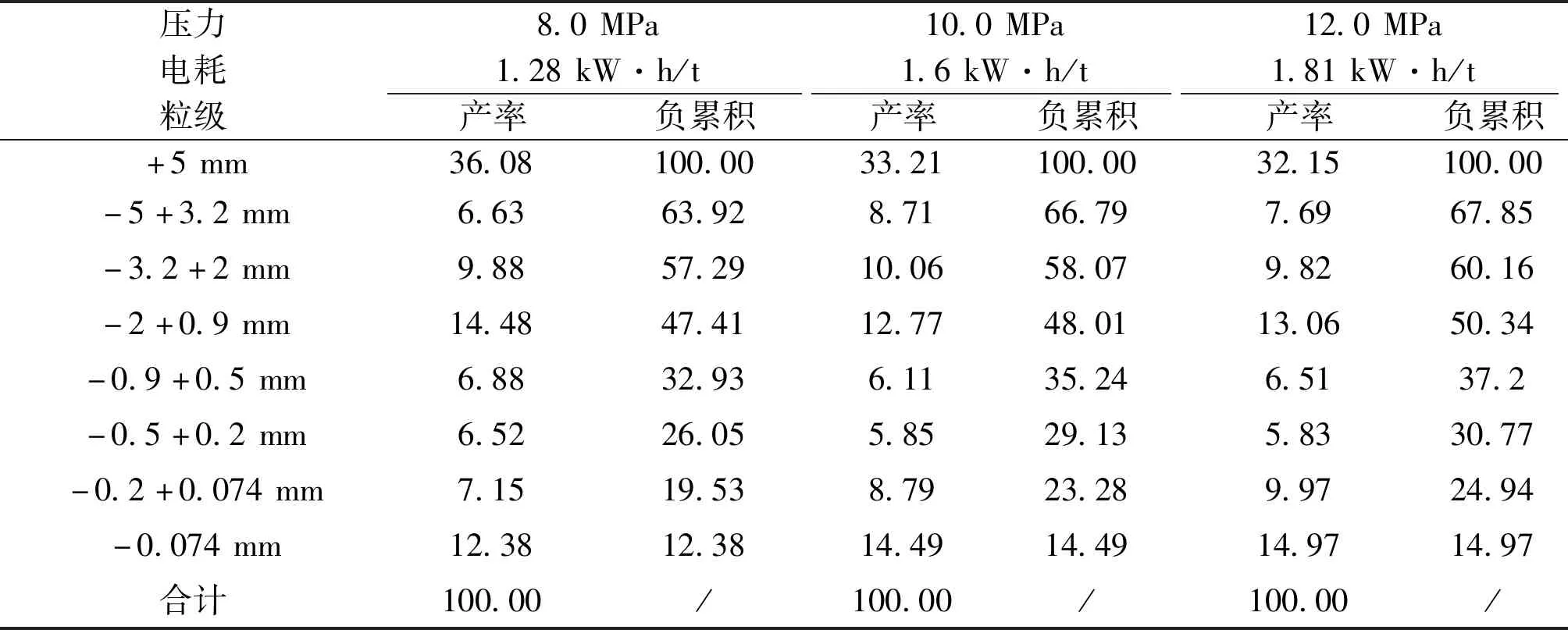

高压辊磨开路试验在CLM25/10高压辊磨机上进行,设置工作压力分别为8.0 MPa、10.0 MPa、12.0 MPa,高压辊磨机原始辊缝宽度为2.2 mm,转速为20 r/min,每次给料量为20 kg,在不同压力条件下进行高压辊磨试验。高压辊磨结束后,收集辊压产品,将物料混匀、缩分、取样进行粒度组成干式筛分分析。试验结果见表2和图1。

表2 开路试验产品粒级筛析结果(质量分数) %

图1 辊压给排料粒级对比

高压辊磨机工作压力在8.0 MPa、10.0 MPa、12.0 MPa时,辊压产品-5.0 mm粒级累积含量分别占63.92%、66.79%、67.85%,-0.074 mm粒级累积含量分别占12.38%、14.49%、14.97%;随着工作压力的增大,辊压产品细粒级含量逐渐提高,说明高压辊磨机对该矿有较好的辊压效果。

工作压力条件在10.0 MPa和12.0 MPa时,辊压产品细粒级含量相差不大;随着工作压力的增大,电耗依次为1.28 kW·h/t、1.60 kW·h/t、1.81 kW·h/t。因此,根据不同工作压力下辊压产品粒度分布及电耗,推荐最佳工作压力为10.0 MPa。

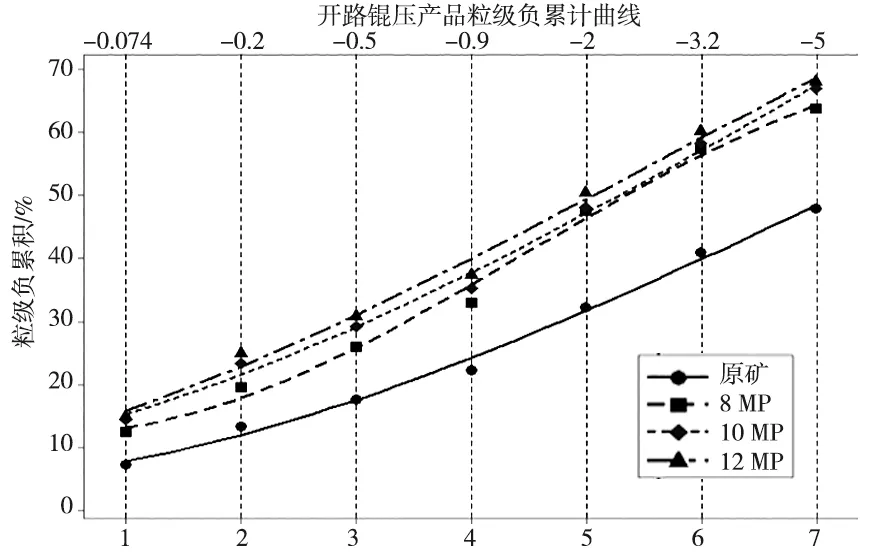

1.3 3.0 mm高压辊磨闭路筛分试验

根据开路条件试验得到高压辊磨机最佳工作压力值,将其设定为试验工作压力,每次给料量10 kg。每次高压辊磨结束后,收集辊压后产品,用3.0 mm振动筛进行筛分,称出筛上、筛下物料重量,保留筛下物料,筛上物料返回与新给料混匀,重新给入高压辊磨机;重复以上实验流程,直至筛下物料重量接近新给料重量或者筛下物料不再增加,则该流程达到平衡。由试验可知,高压辊磨机3.0 mm闭路筛分循环作业负荷为108.20%。将循环平衡后的筛下物料缩分、取样,进行粒度组成分析,结果见表3。

表3 3.0 mm闭路产品粒级组成(质量分数) %

高压辊磨机辊压压力在10.0 MPa下3.0 mm闭路筛分循环试验的辊压产品细粒级含量较多,-0.5 mm粒级累积含量占41.85%,-0.074 mm粒级累积含量占19.13%。

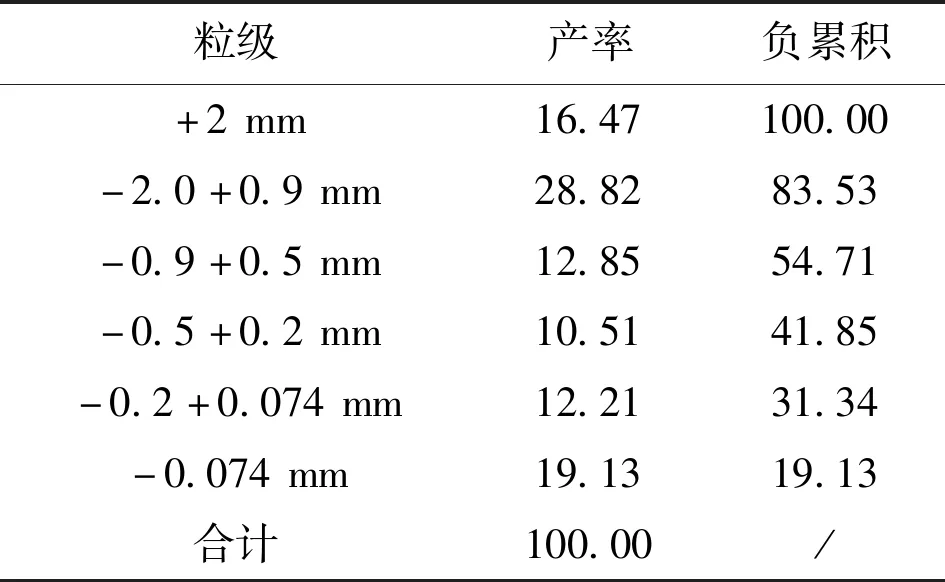

1.4 5.0 mm高压辊磨闭路筛分试验

根据开路条件试验得到高压辊磨机最佳工作压力值,将其设定为试验工作压力,每次给料量10 kg,参照3.0 mm闭路筛分试验,得出高压辊磨机5.0 mm闭路筛分循环作业负荷为64.40%。将循环平衡后的筛下物料缩分、取样,进行粒度组成分析,结果见表4。

表4 5.0 mm闭路产品粒级组成(质量分数) %

高压辊磨机辊压压力在10.0 MPa下5.0 mm闭路筛分循环试验的辊压产品细粒级含量适中,-0.5 mm粒级累积含量占29.90%,-0.074 mm粒级累积含量占13.97%。

1.5 邦德功指数测定

取常规破碎3.0 mm原矿和高压辊磨3.0 mm原矿分别进行邦德功指数实验。成品筛的筛孔尺寸为0.074 mm。根据实验数据分别计算邦德功指数,结果见表5。

表5 邦德功指数测定

其计算公式如下:

(1)

式中:WIB—球磨功指数,kW·h/t;dpi—筛孔尺寸,μm;Gbp—磨机每一转新生成成品质量,g/r;P80—成品的80%通过粒度,μm;F80—实验原料的80%通过粒度,μm。

原矿常规破碎3.0 mm邦德功指数为13.44 kW·h/t;原矿高压辊磨3.0 mm邦德功指数为10.01 kW·h/t;高压辊磨邦德功指数比常规破碎邦德功指数低25.52%。

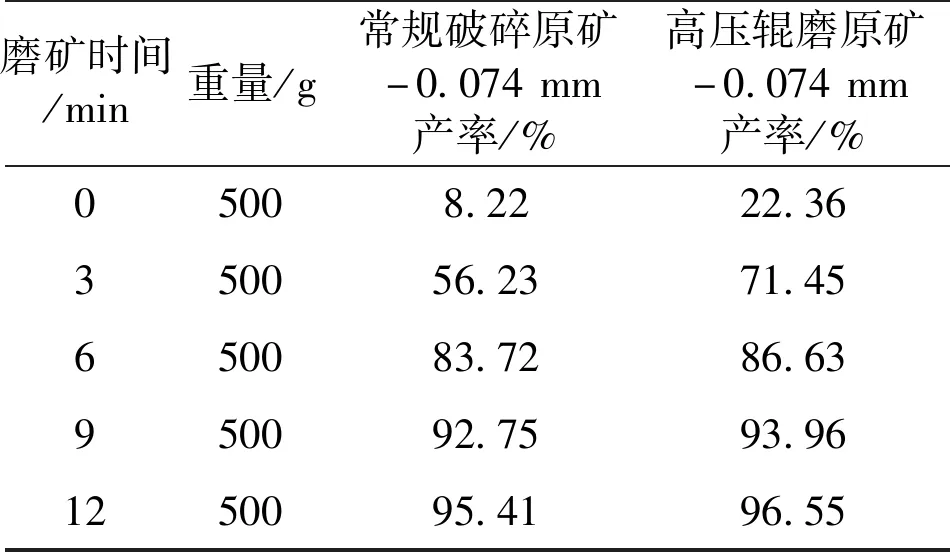

1.6 磨矿试验

取常规破碎到-3 mm原矿和高压辊磨破碎到-3.0 mm原矿分别进行磨矿对比试验。试验样品称取500 g/次,磨矿浓度为60%,设定磨矿时间分别为0、3、6、9、12分钟进行磨矿条件试验,磨后产品采用0.074 mm标准筛进行湿式筛分,收集筛上样品、烘干、称重。试验结果见表6。

表6 常规破碎原矿和高压辊磨原矿磨矿对比试验

磨矿细度达到-0.074 mm占40%时常规破碎原矿和辊压原矿磨矿所需时间分别为两分钟和一分钟;磨矿细度达到-0.074 mm占60%时常规破碎原矿和辊压原矿磨矿所需时间分别为3.5分钟和2.3分钟;磨矿细度达到-0.074 mm占80%时常规破碎原矿产品和辊压原矿产品磨矿所需时间分别为5.5分钟和4.6分钟,说明辊压原矿比常规破碎原矿更易磨。

2 湿式预选试验

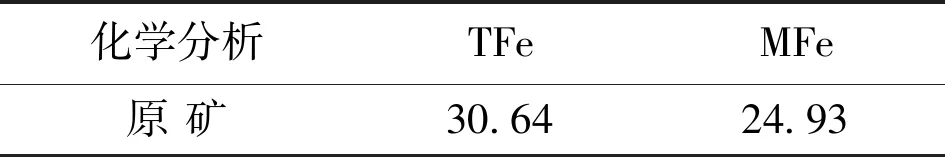

2.1 试样铁品位分析

对选矿系统细碎后矿样进行化学分析,结果见表7。

表7 原矿化学分析(质量分数) %

原矿化学分析结果表明原矿全铁品位30.64%,磁性铁品位24.93%,铁矿物之中磁性铁分布率为81.36%,原矿为磁性铁为主的铁矿石。

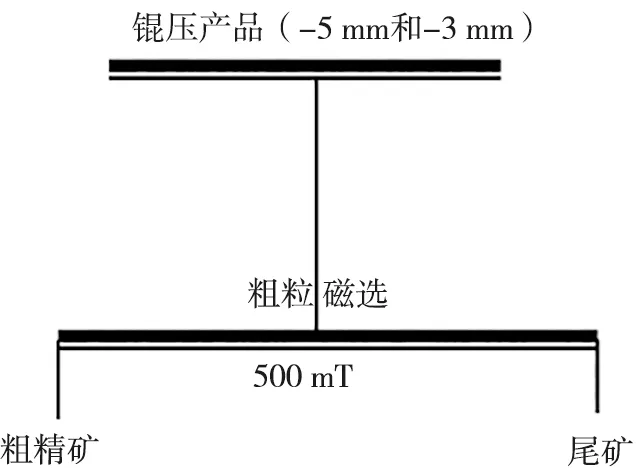

2.2 粗粒湿式磁选抛尾对比试验

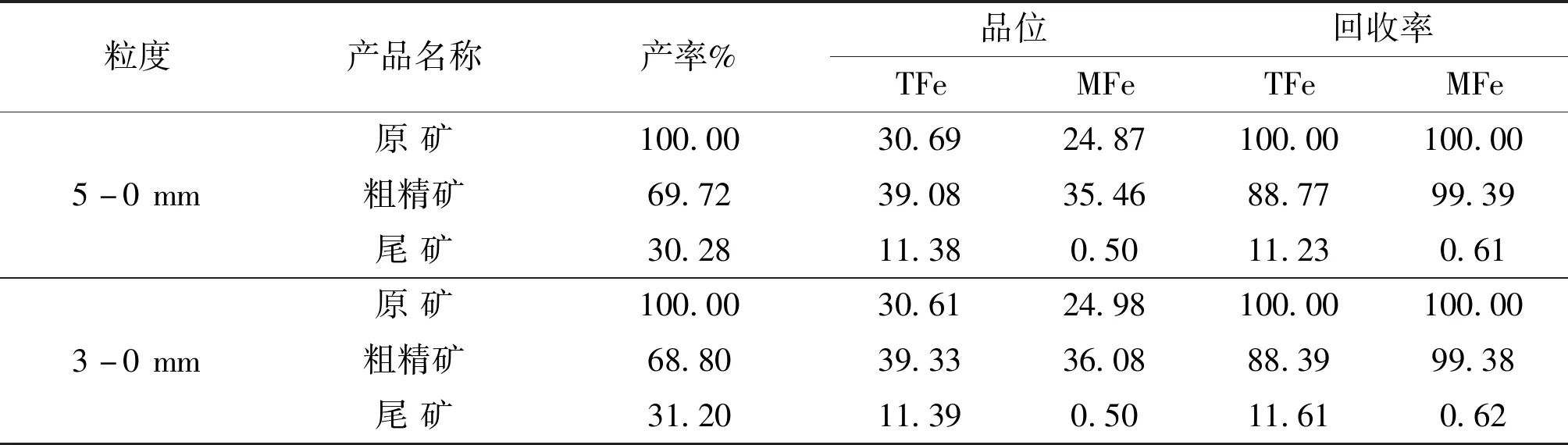

采用高压辊磨机将试样辊压到5-0 mm、3-0 mm,分别对这两样品进行粗粒湿式磁选抛尾。试验设备为T-CTS1006粗粒湿式磁选机,磁场强度为500 mT,试验简要流程见图2,试验数据见表8。

图2 辊压产品磁选试验流程

表8 粗粒磁选湿选抛尾试验结果(质量分数) %

当辊压产品粒度为5-0 mm和3-0 mm时,采用粗粒湿式磁选可抛出产率30.28%~31.20%、尾矿铁品位11.38%左右、磁性铁品位0.50%的粗粒尾矿,粗精矿磁性铁回收率为99%以上,入选铁品位可提高了8个百分点以上,入磨粗精矿全铁品位达39%左右。辊压产品湿式磁选抛尾效果明显。

原矿辊压到5-0 mm和3-0 mm、经粗粒湿式磁选抛尾后,所获选别指标接近,说明这两种给矿粒度对选别指标影响较小。

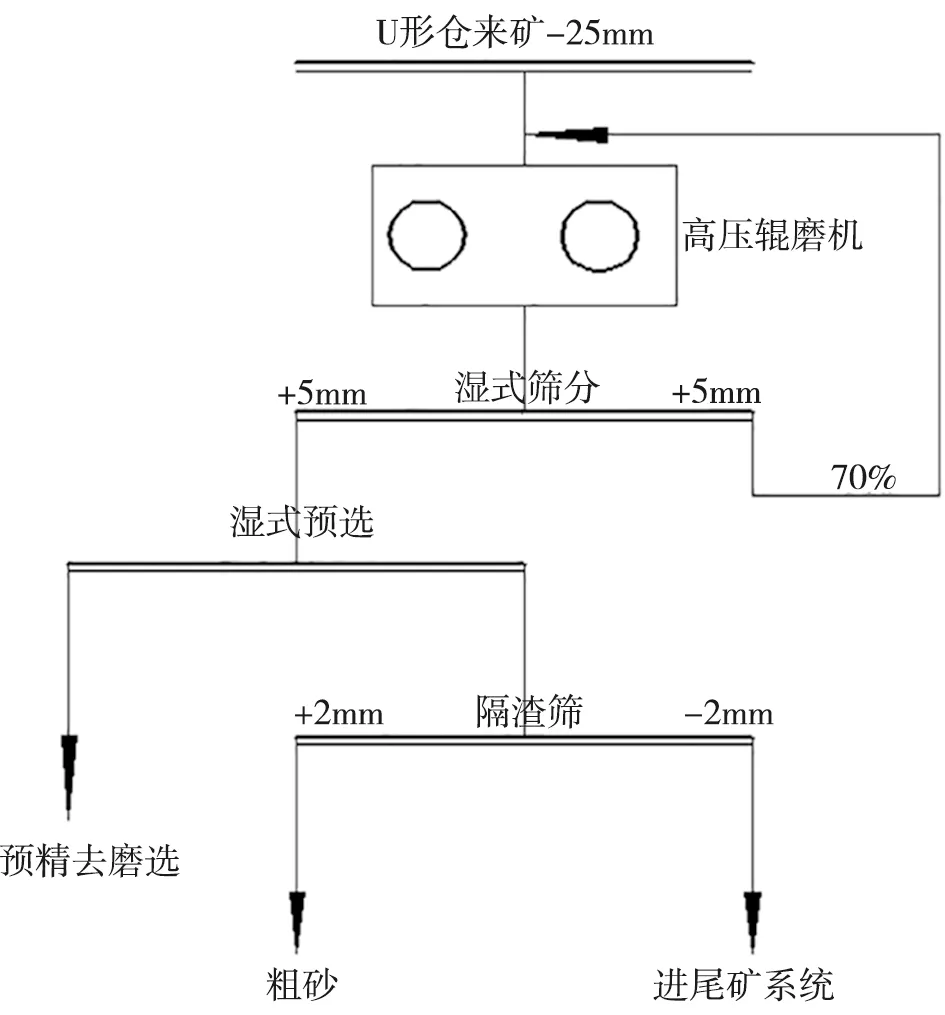

3 工艺推荐

综合试验研究结果、选矿现有流程整体优化及其它实际情况,在工程设计时应考虑:

1)现细碎产品由-12 mm 88%放粗到-25 mm,大幅度降低细碎系统循环负荷;

2)-25 mm产品全粒级进入高压辊磨机破碎,辊磨机与湿式直线筛组成闭路,其产品由直线振动筛进行湿式检查筛分,筛上产品(+5 mm)通过皮带机返回到辊磨机;

3)筛下产品(-5 mm)自流进入湿式顺流磁选机进行预选抛尾作业,预选精矿泵送入磨矿分级系统;

4)预选尾矿经直线筛开路分级,筛上产品(+2 mm)可作为建材使用或外销,筛下产品(-1 mm)进入尾矿系统。

5)推荐工艺原则流程见图3。

图3 工艺原则流程

4 结语

该矿山选矿系统细碎后矿样经高压辊磨后,-0.5 mm粒级累积含量可达41.85%;经粗粒湿式磁选可抛出产率30.28%~31.20%、尾矿铁品位11.38%左右、磁性铁品位0.50%的粗粒尾矿,粗精矿磁性铁回收率为99%以上,入选铁品位提高了8个百分点以上,入磨粗精矿全铁品位达39%左右,辊压产品湿式磁选抛尾效果明显。说明高压辊磨-湿式预先抛尾工艺是可行的,具有深入研究价值;同时随着低品位矿石综合回收利用力度的加大,该工艺会显示出更低的成本优势,下一步将与现有流程、装备结合,对工艺系统进行再优化。