链篦机—回转窑球团工艺探讨

田彬彬

(邯郸市鼎正重型机械有限公司,河北 邯郸 056700)

随着我国钢铁工业的快速发展,铁矿被大量开采,富矿越来越少,因此人们开始进行贫矿的冶炼。通过直接入炉的方式进行贫矿冶炼,经济价值比较低,因此如何提高贫矿的冶炼价值成为了人们关注的重点问题,球团造块工艺就是在这样的背景下发展起来的,链篦机-回转窑球团法就是其中一种,通过链篦机-回转窑球团法能够生产酸性氧化球团,这是一种非常优质的高炉原料,通过其生产的酸性氧化球团具有含铁品位高、冶金性能好等优点,而且这一工艺还具有能耗低、污染低、二次能源利用充分和经济性能好等优点,正是由于具有这些优点,使其在贫矿冶炼中具有重要的应用。

1 链篦机—回转窑球团法生产工艺所需要的设备

链篦机-回转窑球团法是一种联合机组生产球团的方法,这一生产工艺中需要以下几种设备,分别是配料机、润磨机、烘干机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

2 链篦机—回转窑球团法生产工艺流程

链篦机—回转窑球团法的生产工艺流程如图 1 所示:

图1 链篦机—回转窑球团法生产工艺流程图

3 添加剂的使用

如图1中的工艺流程所示,应用链篦机—回转窑球团法生产球团时,首先要在原料中加入添加剂,膨润土就是主要常用的添加剂,通常会在造球精矿中加入0.6%~1.0%的膨润土,通过这样的方式能够有效的改善精矿的成球性,同时还能够显著的提高生球的强度,尤其是能够显著的提升生球干燥时的炸裂温度以及成品球团矿的强度。

4 原料的烘干和使用

在铁精粉中加入一定比例的膨润土,并且混合好之后,将混合好的物料放入到烘干机中进行烘干。在将物料烘干完成之后,可以将物料加入到强制给料的润磨机,物料在研磨机中会被细磨,将其磨细到200目左右,需要粒度0.074mm的矿粉占到8成之上,比表面积在1500cm2/g 以上。通过将物料磨细可以有效的增加物料的比表面积,从而为下一步造球提供更加充分的接触面积,提高造球的质量。

5 造球与筛分

当物料从润磨机中润磨完成之后会经过皮带机被传送到圆盘造球机之中,开始进行造球。在造球过程中需要满足产量以及球径的要求,因此需要将圆盘周边的限速控制在1.0m/s~2.0m/s,同时圆盘的倾角需要控制在45°~50°;另外圆盘边高应为之间的0.1~0.12倍;此外,圆盘造球机的填充率应该只在10%~20%左右。通过圆盘造球机生产完生球之后,需要将合格产品筛选出来,圆球的筛分是通过圆辊式筛分机来进行筛分,然后筛选完合格的生球之后,就将其传送进链篦机中,对其进行干燥和预热,预备后续应用。对于筛选出的不合格的生球,都需要通过皮带机运送到破碎辊中进行破碎,在破碎完成之后,再将物料运送回圆盘造球机之中,重新进行造球。

生球筛分的目的是保证进入链篦机的生球粒度均匀、稳定,通过生球筛分能够将粉末或者是粒度不合格的生球筛除,并且筛选出粒度均匀、稳定的生球,并且将其输送到链篦机之中进行干燥和预热。为了保证筛分的效率,应定期的清理筛辊粘料,保证筛辊的清洁、干净。另外,需要注意筛辊的更换,当筛辊出现弯曲、变形,或者是由于磨损造成了同一间隙的不同部位间隙误差超过了5mm时,就需要对筛辊进行更换,这样才能够保证生球筛选的效率。

6 生球的干燥和预热

生球的干燥和预热是在链篦机中进行的,链篦机主要分为抽风干燥Ⅰ段、抽风干燥Ⅱ段、预热Ⅰ段、预热Ⅱ段四部分。筛选合格的生球会从链篦机的尾部进入到链篦机之中,其首先会进入到抽风干燥Ⅰ段之中,此段的主要作用是脱去生球表面附着的水分,这一段的温度需要控制在250℃,这主要是为了防止温度过高造成生球表面水分挥发太快,导致生球内外湿度不同,外部干燥而内部湿润,进而造成生球破裂的问题。抽风干燥Ⅰ段中的热气流则是环冷机第三冷却段的热废气。在经过抽风干燥Ⅰ段将表面的水分脱去之后,生球会被输送到抽风干燥Ⅱ段,此段的温度通常控制在450℃左右,这一段的主要作用是将生球脱水并且干燥,此段的热气流是来自链篦机本身预热Ⅱ段废气。

之后生球会被输送到预热Ⅰ段,此段的温度通常会被控制在700℃,生球在此段中会被进一步的干燥,并且被初步氧化,固结。预热Ⅰ段的热气流来自链篦机自身预热Ⅱ段。在之后生球会被输送到预热Ⅱ段,这一段是链篦机温度最高的一段,温度通常控制在1050℃ ~1100℃。在预热Ⅱ段中,生球在高温下会完成内部结晶水的分解,生球还会被加热、部分固结硬化和氧化,在处理完成之后生球的强度会得到显著的提升,能够在回转窑中承受不断的冲击,并且不发生破裂。生球的抗破裂强度是非常重要的,这是其能够进入到回转窑中进行焙烧的先决条件,这主要是由于如果进入到回转窑中的生球预热强度不够,那么就会导致进入到回转窑中的粉料数量增加,进而造成生产结圈等问题,影响生产的进行。在进行链篦机干燥预热,并且具有一定的强度之后,生球会经过链篦机的铲料板和与回转窑窑尾衔接处的溜槽进入回转窑。

7 球团的焙烧

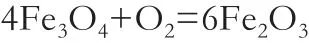

当进过链篦机干燥预热,具有了一定强度的生球进行到回转窑之后,就会随着回转窑进行翻滚运动,并且同时从窑尾向窑头移动。在回转窑的窑头,设置有专门的烧嘴能够给回转窑提供所需的热量。此外,环冷机第一段的冷却废气还会被引入到窑头罩,通过这样的方式保证窑内焙烧的温度。在回转窑内部,料球会发生以下反应:

在链篦机—回转窑球团法生产工艺之中,回转窑通常以以下参数运行:倾角通常是3%~5%,填充率为7%~8%,转速通常保持在0.3~1.5r/min,球团通常要在1250℃~1300℃下焙烧25~40min。

8 球团的冷却

在达到焙烧的时间之后,焙烧好的球团会经过窑头罩中的固定筛,固定筛会允许块度小于200mm的球团通过,然后这些球团会进入到鼓风式环冷机之中,进行冷却。在进入冷却机之后,其首先会进入到第一冷却段,此时物料温度在1250℃左右,料斗中的平料坨会使球团均匀的而分布在环冷机台车上,然后风机会从台车下面的风箱中将自然风自下而上的吹到环冷机的内部,进行物料的冷却工作。

环冷机有4段,其中第一段的热气会流入窑内,当做二次风使用;二段和三段会分别作为链篦机预热Ⅰ段和抽风干燥Ⅰ段作为热源,而最后一段的废气则会被排出。通过这样的设计能够有效提高单机设备热气流的利用率,而且实现了多级设备热气流的循环应用,通过这样的方式能够有效的提升能源的利用效率,降低能源消耗。球团通常会在环冷机中冷却45min左右,然后在温度降低到150℃以下时,通过排料口排除,并且经皮带机输送到储存处,备用。

9 结语

链篦机—回转窑球团法能够生产出具有含铁品位高、冶金性能的球团,同时还具有能耗低、污染低、二次能源利用充分和经济性,因此得到了广泛的应用,但是其在整体工艺以及单机效率方面还需要进一步改进,从而进一步提高其产品品质和经济性。