MgO-Fe3O4比例对磁铁矿氧化动力学的影响机制

朱辛州,吴南勇,陈 方,张元波

(1 扬州泰富特种材料有限公司,江苏 扬州 225211; 2 中南大学资源加工与生物工程学院,湖南 长沙 410083)

0 引言

中国是世界钢铁生产第一大国,2021年,中国粗钢产量为10.3 亿t,占世界粗钢产量的52.8%[1]。然而,钢铁企业污染物排放量也居高不下[2],在钢铁工业绿色发展的新时代背景下,提高高炉炉料结构中球团矿的入炉比是实现钢铁行业节能减排的必由之路[3]。同时,提高球团矿入炉比例还能够有效改善高炉冶炼技术指标[4-6]。提高炉料结构中球团矿比例意味着要生产熔剂性球团[7]。此外,MgO可以有效改善因为进口球团矿中Al2O3含量高引起的炉渣流动性变差、渣量降低、脱硫能力降低和渣铁分离难度增大等问题[8-10],发展镁质熔剂性球团成为推进高比例球团矿入高炉冶炼的必然趋势[11-12]。

有研究指出MgO的添加会抑制Fe3O4的氧化,不利于Fe2O3结晶,从而影响球团矿的氧化固结[13-14]。也有研究认为部分MgO在球团中难以矿化,提高MgO含量会使球团的孔隙率和裂纹率增大,阻碍赤铁矿晶粒之间的连晶,降低了球团破裂临界值,并导致抗压强度的降低[15]。

以氧化镁纯试剂和磁铁矿纯矿物为原料,研究不同MgO和Fe3O4摩尔比对焙烧样品物相转化的影响,采用非等温法对Fe3O4-MgO混合样品的氧化焙烧过程进行动力学分析,并利用模式函数法G(α)对分析结果进行拟合。

1 实验原料与方法

1.1 实验原料

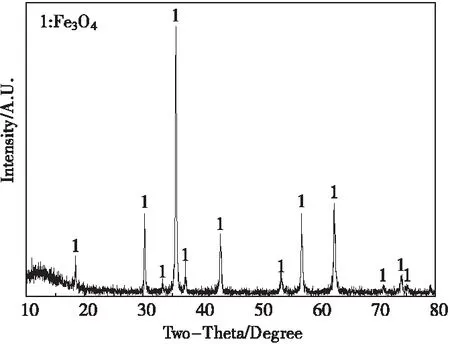

实验所用的氧化镁粉采用化学纯试剂(MgO>98%),磁铁矿纯矿物(Fe3O4)由某公司的澳洲磁铁矿经磨矿-磁选工艺制备。对纯矿物进行XRF和XRD分析,其中TFe含量采用化学分析测定。结果见表1和图1。

表1 磁铁矿纯矿物主要化学成分及含量 %

图1 磁铁矿纯矿物样品的XRD图谱

由表1可知,磁铁矿纯矿物(Fe3O4)的纯度较高,TFe含量高达71.36%,理论纯度为98.56%。此外,还含有微量Si、Al、Ca、Mg等杂质元素。XRD图谱中Fe3O4的衍射峰明显,没有检测到杂质的衍射峰。

1.2 实验方法

研究中Fe3O4和MgO之间的氧化反应在卧式焙烧管炉中进行。将Fe3O4与MgO按照摩尔比1:0、1:0.2、1:0.5、1:1的比例混合,均匀并压制成直径10 mm的柱状团块。将制备好的团块放置卧式管炉中焙烧60 min,焙烧结束后制样检测。热重-差热分析过程直接将Fe3O4和MgO按照一定比例研磨混合均匀后进行测试。温度范围为25~1 000 °C,升温速度为10 °C /min,气体流量20 mL/min,反应气氛为空气。热力学部分采用软件FactSage 8.0对Fe3O4-MgO体系的平衡相图进行了计算。

2 结果与讨论

2.1 Fe3O4-MgO系相图分析

对Fe3O4-MgO体系的平衡相图进行计算,见图2。当MgO的摩尔分数低于0.6时,Fe3O4与MgO反应产物主要是镁铁尖晶石物相和Fe2O3,当MgO的摩尔分数高于0.6时,主要产物为镁铁尖晶石相和未反应的MgO。

图2 Fe3O4-MgO体系在空气气氛下的相图

2.2 不同Mg/Fe比的焙烧产物物相转变分析

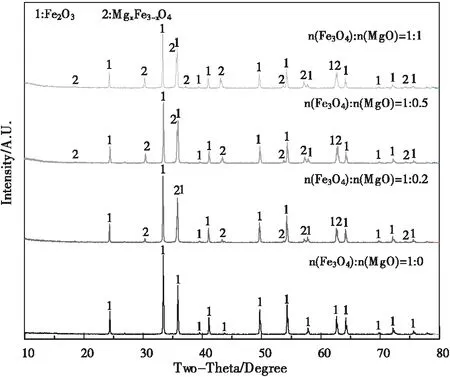

研究不同MgO-Fe3O4摩尔比对焙烧产物的物相转变影响,焙烧气氛为空气气氛,焙烧温度1 000 ℃,焙烧时间为60 min,XRD分析结果见图3。

图3 不同镁铁比例条件下焙烧产物的XRD分析

由图3可知,产物中只发现Fe2O3和MgxFe3-xO4的衍射峰。随着Mg/Fe比例逐渐提高,焙烧产物中Fe2O3衍射峰的强度逐渐减弱,MgxFe3-xO4的衍射峰逐渐增强,说明提高混合物中MgO的比例有利于生成MgxFe3-xO4。

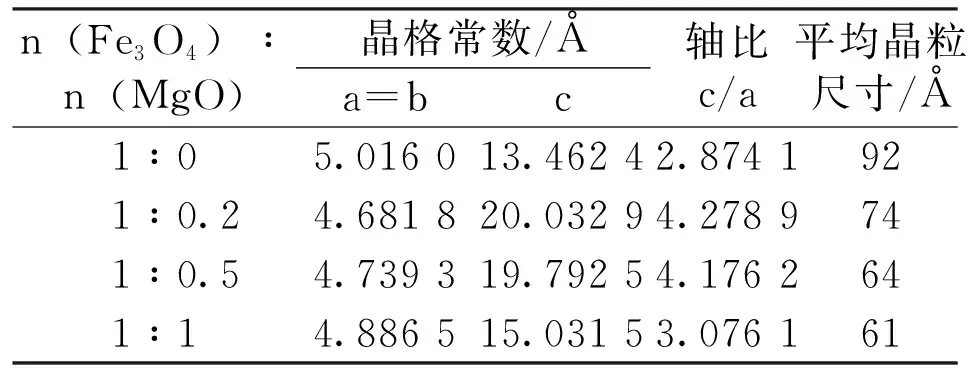

表2为不同Mg/Fe比例混合物焙烧产物的XRD参数。由表2可知,与未添加MgO的样品相比,添加MgO样品的晶格常数和晶粒尺寸都发生了较大变化,这是因为具有较大离子半径的Fe2+(0.078 nm)被较小离子半径的Mg2+(0.072 nm)所取代,这导致了晶格常数c和晶粒尺寸的减小。通过Scherrer公式可以估算出样品的平均晶粒尺寸为6.1~9.2 nm,产物中Mg2+含量越高赤铁矿晶粒尺寸越小,这说明Mg2+的存在会阻碍Fe2O3晶粒连接,不利于Fe2O3晶粒长大。

表2 不同镁铁比例混合物在1 000 ℃下焙烧60 min后产物的XRD参数

2.3 Fe3O4-MgO热重-差热分析

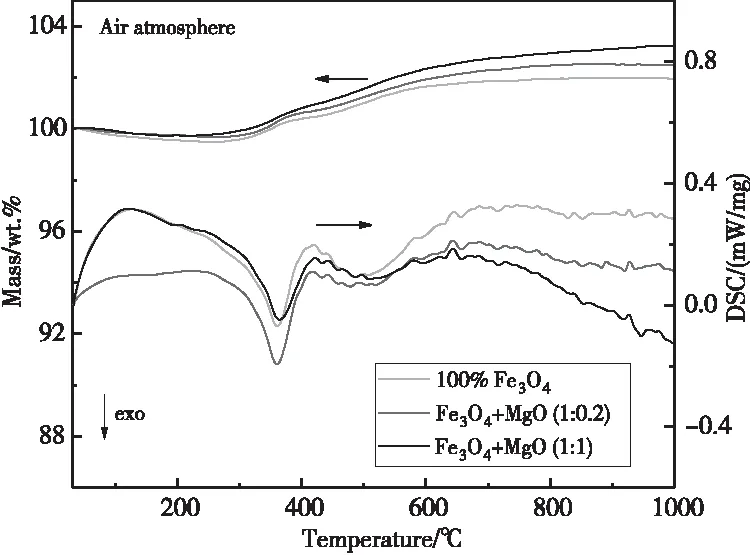

为探究MgxFe3-xO4物相中x值对镁铁尖晶石氧化程度的影响,进一步将Fe3O4和MgO按照摩尔比1:0、1:0.2和1:1混合均匀后,进行TG-DSC分析,实验结果见图4。

图4 不同Fe3O4和MgO摩尔比混合样品的TG-DSC曲线 (空气气氛)

由图4可知,Fe3O4与O2反应生成Fe2O3,反应体系发生增重。DSC曲线在100~150 ℃同样出现了吸热和失重现象,这归结于样品中水分的蒸发;300~400 ℃具有一个明显的放热峰,这是由于Fe3O4发生了氧化反应:

4 Fe3O4+ O2=6 γ-Fe2O3

(1)

由于γ-Fe2O3不是稳定物相,因此400℃之后DSC曲线出现回升,γ-Fe2O3继续氧化生成α-Fe2O3,在此阶段氧化反应速度下降,因此当氧化率升高的同时,放热量降低;温度高于700~800 ℃后,反应持续放热但未出现明显的吸放热峰,在此阶段Fe3O4几乎完全氧化,镁铁尖晶石物相开始生成。

不同Mg/Fe比例的混合样品在空气气氛下的TG和DSC曲线形状相似,TG曲线从200 ℃左右开始增重,至1 000 ℃左右,氧化反应基本结束。随着混合物中Mg/Fe比例增加,样品的增重幅度增大。3条DSC曲线都具有两个明显的放热峰和一个缓慢放热阶段,由于铁酸镁的生成反应为放热反应,因此随着Mg/Fe比例增高,反应放热量逐渐增大。

2.4 Fe3O4-MgO氧化动力学研究

采用非等温法对Fe3O4-MgO混合样品的氧化焙烧过程进行动力学分析,并利用模式函数法G(α)对分析结果进行拟合,以求得“动力学三因子”——频率因子A、反应活化能E和动力学模式函数f(α)。选择不同的模式函数法所得结果差距较大,为保证结果的准确性,结合多个模式函数联合分析。

利用图4中TG数据计算Fe3O4-MgO氧化反应的相对氧化度:

(2)

式中:α—相对氧化度,%;m0—氧化初始时样品质量,mg;m—氧化结束时样品质量,mg;mt—T(t)时样品质量,mg。

计算氧化反应速率:

(3)

Fe3O4-MgO氧化反应的动力学方程为:

(4)

式中:k—反应速率常数;f(α)—模式函数。

升温速率β为:

(5)

使用Arrhenius公式描述反应速率常数k与温度T的关系:

将公式(3)、公式(4)代入公式(2)中得到Fe3O4-MgO氧化反应的非等温动力学方程为:

(7)

式中:α—相对氧化度,%;T为温度,K;A—频率因子,s-1;β—升温速率,K/min;E—反应活化能,kJ/mol;R—气体常数,8.314J/mol·K;f(α)—模式函数。

将公式(6)进行移项并两边同时取对数,可获得Achar-Brindley-Sharp-Wendworth方程:

(8)

对动力学模式函数进行积分处理可得:

(9)

将公式(7)代入公式(6)中,经变换可得到Coats-Redfern积分方程:

(10)

图5为Fe3O4-MgO混合样品在空气气氛下随温度变化的相对氧化程度(α),由图5可知,氧化反应的开始温度为250 ℃左右,随着反应温度的逐渐升高,Fe3O4-MgO混合样品的相对氧化程度逐渐增大。相对氧化度曲线大致分为三个反应阶段,第一阶段为低温阶段,这个阶段约为250~420 ℃,第二阶段为中温阶段,这阶段约为420~720 ℃,这两个阶段对应DSC曲线中的两个明显放热峰,第三阶段为高温阶段,这阶段约为720~980 ℃,对应DSC曲线中的缓慢放热阶段。Mg/Fe比例越大,相同温度段内相对氧化度越低,可以初步判断MgO不利于Fe3O4氧化。

图5 不同Fe3O4和MgO摩尔比混合样品的相对氧化程度 (空气气氛)

表3为几种最常用的动力学模式函数及其反应机理,将相对氧化度逐一代入模式函数中,对-进行线性拟合和处理,得到不同Mg/Fe比例混合样品的拟合曲线和相关系数。经过计算比对发现低温阶段拟合效果较差,中温阶段以Avrami-Erofeev方程拟合效果最好,高温阶段以Jander方程函数拟合效果最好,相关系数R2高达0.9以上。

表3 动力学模式函数拟合结果

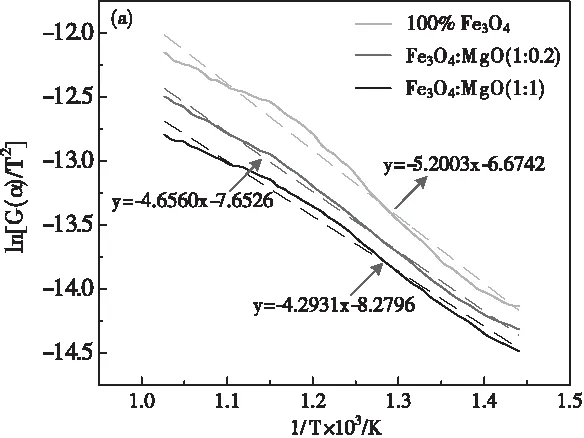

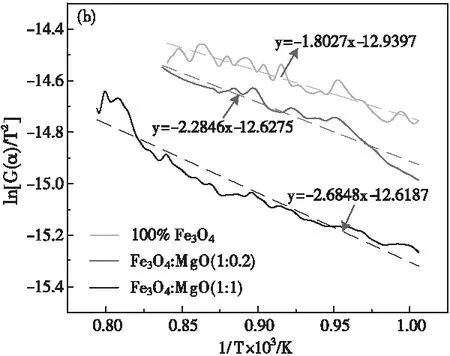

图6为不同Mg/Fe比例混合样品在中高温阶段对ln[G(α)/T2]-1/T×103拟合的曲线,将曲线的斜率和截距分别代入公式(9)中可计算出相应的反应活化能E和频率因子A,结果见表4。

图6 不同Mg/Fe比例混合样品对ln[G(α)/T2]-1/T×103拟合的曲线 (a-中温段,b-高温段)

根据反应速率常数表达式公式(5)可知,频率因子、反应活化能和反应温度是影响反应速率的三种关键因素,当反应活化能越低,反应温度越高,频率因子越大,反应速率就越大,氧化反应进行速度越快。但表4中反应活化能和频率因子的值变化趋势相同,这主要是因为在非等温过程中反应活化能与频率因子之间存在动力学补偿反应,即活化能既与反应速率常数表达式有关,又与频率因子呈线性相关,补偿反应公式为:

LnA=aE+b

(11)

式中:a、b为补偿常数。

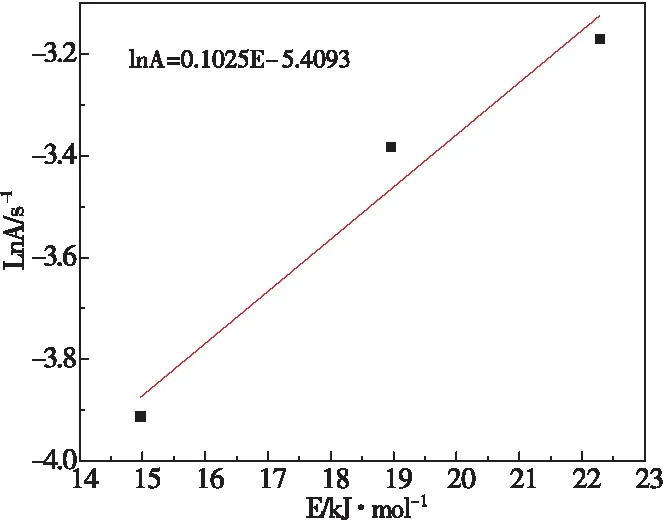

根据表4对lnA-E进行拟合,结果如图7所示。两个温度段的lnA与E均呈线性关系,相关系数分别是1.00和0.929。

表4 不同Mg/Fe比例混合样品的动力学方程及其特征参数

图7 反应活化能与频率因子的补偿反应

以上分析结果表明Fe3O4-MgO混合样品氧化过程分为三个阶段:

第一阶段为低温阶段(250~420 ℃),此阶段模式函数为非线性拟合,说明这个阶段为化学反应和扩散反应共同控制,此温度范围主要发生Fe3O4的氧化反应,但磁铁矿氧化率仅30%左右。

第二阶段为中温阶段(420~720 ℃),此阶段内的动力学数据与化学反应函数拟合效果较好,表明此阶段由化学反应控制。Fe3O4在此温度范围内继续氧化,氧化率为55%左右,并且Fe2O3开始发生晶形转变,由于此阶段MgO几乎未参与反应,不同Mg/Fe比例混合样品的活化能相差不大,反应主要受到Fe3O4的氧化速率控制。

第三阶段为高温阶段(720~980 ℃),结合XRD结果可知,随着温度升高至800℃左右,未氧化的Fe3O4与MgO开始发生反应,反应活化能随着Mg/Fe比例增高,由14.97 kJ/mol升高至22.28 kJ/mol,这表明提高Mg/Fe比例不利于氧化反应的进行,这是由于反应产物不断累积使氧气向内扩散的阻力急剧增大。

3 结语

1)Fe3O4在反应条件下能够完全氧化为Fe2O3,提高混合物中MgO的比例有利于生成MgxFe3-xO4。添加了MgO的样品的晶格常数和晶粒尺寸都减小,这是因为具有较大离子半径的Fe2+(0.078 nm)被较小离子半径的Mg2+(0.072 nm)所取代,这导致了晶格常数c和晶粒尺寸的减小。且产物中Mg2+含量越高赤铁矿晶粒尺寸越小,这说明Mg2+的存在会阻碍Fe2O3晶粒连接,不利于Fe2O3晶粒长大。

2) Fe3O4-MgO混合样品氧化在低温阶段(250~420 ℃)为化学反应和扩散反应共同控制,此温度范围内磁铁矿氧化率仅30%左右;中温阶段(420~720 ℃)由化学反应控制,氧化率提高了55%左右,MgO含量对表观活化能的影响不大,为35.67~43.23 kJ/mol;高温阶段(720~980 ℃)主要为扩散反应控制,此阶段Fe3O4与MgO开始发生反应,表观活化能随着Mg/Fe比例增高,由14.97 kJ/mol升高至22.28 kJ/mol,表明提高MgO含量不利于磁铁矿氧化反应进行。