基于链箅机-回转窑的高钛型钒钛磁铁矿球团制备研究

张志刚

(中冶北方(大连)工程技术有限公司,辽宁 大连 116600)

0 引言

钒钛磁铁矿不仅富含铁元素,还伴生有钒、钛、铬等多种组分,具有较高的综合利用价值[1]。我国钒钛磁铁矿资源储量和开采量均达到全国铁矿的第三位,但对于钒钛磁铁矿的高效利用,至今是诸多学者和钢铁企业亟待攻克的难题。诸多企业和学者[2-5]探究了将钒钛磁铁矿添加进烧结矿,但是由于钒钛磁铁矿中的TiO2易与钙质熔剂反应生成高熔点、脆性强的钙钛矿,劣化烧结矿低温还原粉化性能[6, 7]。因此,需要探究适合钒钛磁铁矿的球团制备工艺,特别是基于链箅机-回转窑的高钛型钒钛球团制备工艺。

目前,针对钒钛磁铁矿球团氧化固结机理已有大量研究[8],陈许玲[9-10]等人研究发现钒钛磁铁精矿球团预热时间比普通磁铁精矿球团长10 min、焙烧温度高30 ℃。钒钛磁铁精矿中的磁铁矿与钛、镁固熔,导致其氧化速率慢、预热球氧化程度低,不利于球团固结过程的Fe2O3结晶长大。储满生[11]等人研究发现高铬型钒钛磁铁矿适宜的氧化焙烧条件为1 300 ℃,焙烧时间20 min,铁钛固溶体破坏了赤铁矿再结晶的完整性,不利于形成大范围连晶,同时,晶粒边缘呈现尖角和毛刺状,孔隙逐渐增加。张永康[12]采用55%钒钛精矿(TFe 55.38%,TiO210.29%)搭配30%密地精矿(TFe 53.86%,TiO212.84%)和10%普通磁铁矿(TFe 61.17%,SiO29.91%)以及5%高污混合料(TFe 65.92%,FeO 79.00%)进行钒钛球团低温焙烧实验,研究发现将回转窑焙烧温度降到1 180 ℃,生产的氧化球团矿抗压强度可达到2 000 N以上,转鼓指数大于93%,满足高炉生产应用要求。所有之前学者[13-16]的研究为基于链箅机-回转窑的高钛型钒钛球团生产制备工艺开发提供了良好支撑,由于高钛型钒钛磁铁矿成矿机理复杂、选矿难度大和铁钛固熔共生等多方面因素制约,尚未有较系统的高钛钒钛球团制备工艺应用,相关研究对于实际生产过程中钒钛磁铁矿高压辊磨和投笼实验等相关研究相对较少,因此,需针对高钛型钒钛磁铁球团应用于链箅机-回转窑生产体系进行系统的实验研究。

通过高压辊磨探究磨矿处理对高钛型钒钛磁铁矿和普通磁精矿成球性能的改善效果;随后通过实验室造球实验,探究了不同钒钛磁铁矿配比和不同磨矿压力下球团生球抗压强度、落下次数和爆裂温度的变化;然后通过实验室小型焙烧实验,探究了焙烧温度和钒钛磁铁矿配比对于钒钛球团固结强度的影响,进而确定了适宜的工业实验焙烧温度。随后对最佳的实验组进行了工业投笼实验,并对投笼实验样品球团进行了冶金性能实验。通过实验室模拟研究和工业试验相结合,探究了高钛钒钛球团适宜的高压辊磨压力,适宜的焙烧温度,为高钛钒钛球团应用于链箅机-回转窑奠定了基础,对促进钒钛磁铁矿资源高效利用有参考意义。

1 试验原料与方法

1.1 试验原料

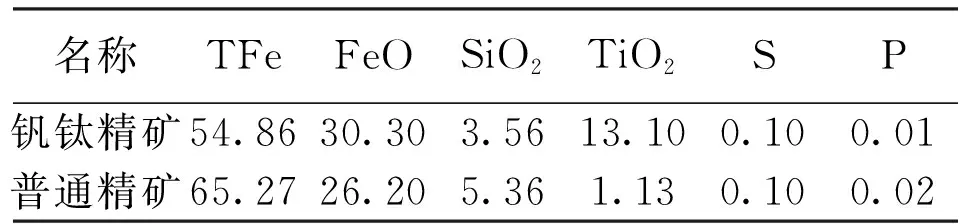

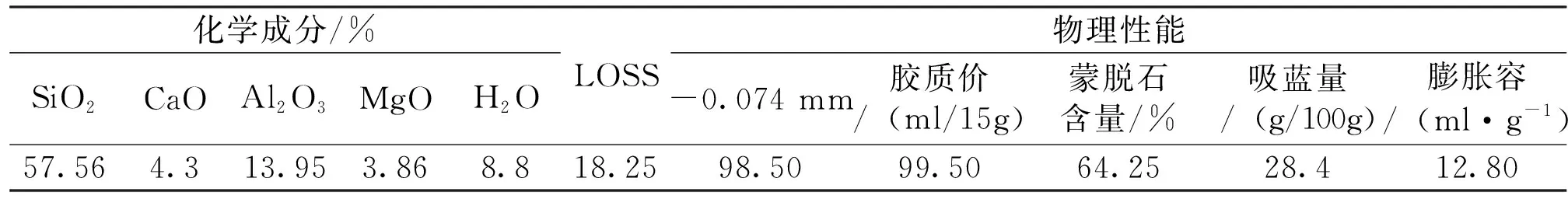

实验共用到两种磁铁精粉,其中钒钛精粉来自攀西地区,TFe为54.86%,TiO2为13.10%,属高钛型钒钛磁铁矿,其中钛元素主要以钛磁铁矿的形式存在。普通精粉来自我国辽宁地区,TFe为65.27%,SiO2含量为5.36%,两种磁精粉具体化学成分见表1。实验用膨润土化学成分及基础物性见表2,膨润土中SiO2含量较高,达到57.56%,根据GB/T20973-2007冶金膨润土质量标准可知,实验用膨润土吸蓝量达到二级品标准,其余基础物性较差。实验用原料的粒度组成采用Winner2000激光粒度分析仪测定,成球性指数根据最大分子水和最大毛细水计算得到。

表1 实验用铁精粉化学成分及基础物性分析 %

表2 实验用膨润土化学成分及基础物性分析

1.2 试验设备及方法

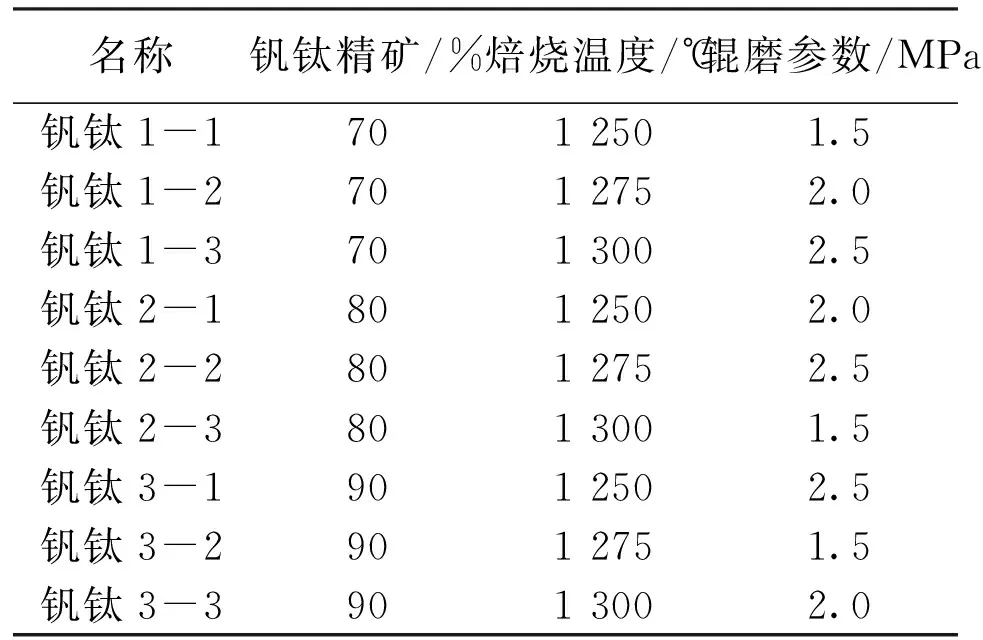

钒钛磁铁矿球团制备流程示意图见图1,首先进行钒钛磁铁矿成球性能优化实验,通过使用辊磨装置在2.0 MPa下进行磨矿,通过对比两种精矿粉磨矿前后比表面积、成球性指数和显微结构的变化,得出两种矿粉的磨矿性能差异。按照表3实验方案配加膨润土,实验方案按照现场实际生产标准设计正交实验,固定膨润土配比外配2.5%进行,等同实际生产中的膨润土消耗24.4 kg/t,采用混合机混匀后制备生球。然后进行钒钛磁铁矿球团生球性能研究,实验用圆盘造球机主要工艺参数:直径Φ1 000 mm×200 mm,转速25 r/min,倾角47°。每次造球共用混合料4 kg,造球时间控制在12 min,生球水分恒定在8.0±0.3%,完成造球后采用圆孔筛对生球进行筛分,要求生球8~16 mm粒级占比超过90%。采用DZQYC-200/10000NⅢ智能球团抗压强度测试机和球团落下装置测量生球的抗压强度和落下次数,要求生球抗压强度大于10 N,生球落下强度大于5次。生球爆裂温度依据GB/T 0322.6-2004标准动态测量。然后进行钒钛磁铁矿球团的焙烧实验,采用实验室竖式电炉和马弗炉联合模拟链箅机-回转窑生产工况热工制度,其中干燥、预热温度200~1 020 ℃。分别为鼓风干燥段200 ℃,抽风干燥段400 ℃,预热1段700 ℃,预热2段1 020 ℃,焙烧温度按照实验方案对应温度测量,干燥、预热、焙烧时间,模拟链箅机-回转窑工艺,鼓风干燥段1.9 min,抽风干燥段4.7 min;预热1段3.8 min;预热2段7.5 min;焙烧时间为28 min,冷却时间50 min。之后进行按不同方案,将一定个数的生球装入特制不锈钢笼中,从辊式筛分布料机投入链箅机-回转窑中进行工业试验,最后对投笼得到的成品球团进行冶金性能实验。

图1 钒钛磁铁矿球团制备流程示意图

表3 钒钛磁铁矿球团制备实验方案

2 试验结果与讨论

2.1 钒钛磁铁矿成球性能优化

磨矿实验均采用2 MPa进行高压辊磨,高压辊磨前后铁矿粉的基础物性见表4,其中-3 μm表征超细粉颗粒,超细粉可有效提高矿粉的粘附性能,改善颗粒间毛细作用力。-74μm为衡量矿粉粒度分布的标准。Dav表示矿粉颗粒群的平均粒径,D50表示颗粒累计分布为50%的粒径,对高压辊磨前后的矿粉进行了比表面积和成球性指数测量发现,普通精矿相较于钒钛精矿更细被破碎细化,磨矿处理普通精矿比表面积增加20.07%,成球性指数提高0.4。钒钛精矿比表面积增加9.03%,成球性指数提高0.3。由此可知磨矿处理显著改善了矿粉的粒度分布,提高了矿粉中细粒级占比,可有效增加矿粉颗粒间的的静电引力和与水之间的毛细作用力,改善矿粉的成球性能[17]。

表4 2 MPa高压辊磨前后铁矿粉基础物性分析

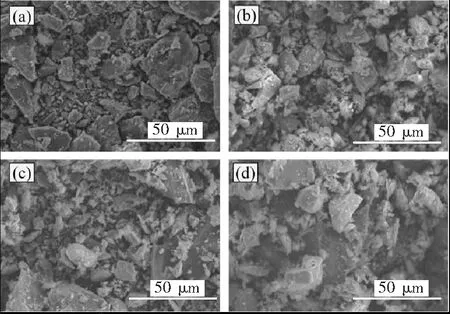

通过SEM扫描电子显微镜对辊磨前后钒钛磁铁矿和普通磁铁矿微观形貌进行了观察,由图2(a)、图2(b)可知,高压辊磨使高钛型钒钛磁铁矿内部大颗粒进一步细化,并且可观察到了高压辊磨后的颗粒表面粘附有较多微细颗粒,这说明矿粉之间的静电引力得到增强。由图2(c)、图2(d)可以看出,普通磁铁矿通过高压辊磨进一步细化,可明显观察到了较多菱形不规则颗粒,矿石表面可观察到较为清晰的纹理结构。高压辊磨处理减少了矿粉中大颗粒占比,提高了微细粉含量,优化了矿粉的平均粒径分布,因此改善了矿粉的成球性能[18]。

a-钒钛磁铁矿辊磨前形貌;b-钒钛磁铁矿辊磨后形貌c-普通磁铁矿辊磨前形貌;d-普通磁铁矿辊磨后形貌图2 两种磁铁矿辊磨前后微观形貌

2.2 不同钒钛磁铁矿精粉配比对生球性能的影响

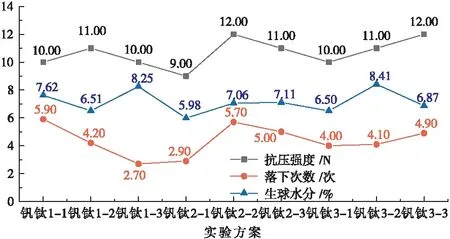

不同高钛型钒钛磁铁矿精粉配比对生球性能的影响见图3,9个试样的水分含量在5.98%和8.41%之间波动,水分含量与生球抗压强度和落下次数呈现高度一致。随着高钛型钒钛磁铁矿配比增加,整体维持在9 N至12 N之间波动,强度变化幅度较小,其各实验组生球抗压强度基本满足大于10 N标准。钒钛球团生球落下次数相对较低,在2.7次和5.9次之间波动,随着钒钛磁铁矿配比的增加,生球落下次数略微增加,辊磨后逐渐趋于稳定,基于此可以得出配加90%钒钛磁铁矿实验组生球性能较好。可能是由于钒钛精粉相较于普通精矿SiO2含量相对更低,较少的石英脉石含量有助于提高矿粉颗粒间对毛细水粉粘附能力,从而使得球团的塑性得到增强,矿粉颗粒间抗断裂能力增强[19]。

图3 钒钛磁铁矿球团生球性能

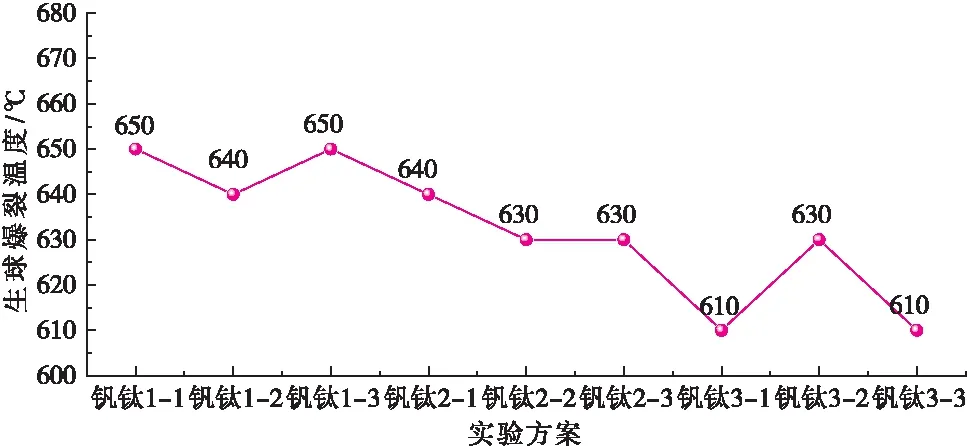

不同高钛型钒钛磁铁矿精粉配比对生球爆裂温度影响见图4,爆裂温度与钒钛精的配比相关性比较明显。由图4可见,爆裂温度在钒钛精粉配比增加的情况下,呈现下降趋势,主要是由于随着钒钛精粉的增加,生球内部矿粉颗粒对于水分的粘附能力降低,同时生球抗压强度相对较高,球团更为致密,干燥过程中,水蒸气从生球颗粒的孔隙溢出难度增加,从而导致生球出现破裂现象。

图4 钒钛磁铁矿球团生球爆裂温度

2.3 钒钛磁铁矿球团焙烧固结性能研究

为进一步确定钒钛磁铁矿配比对于球团焙烧固结性能的影响,采用实验室竖炉和马弗炉进行了模拟焙烧实验,钒钛磁铁矿球团抗压强度见图5,随着焙烧温度的升高,钒钛球团抗压强度先增加后降低,但是实验室条件下,模拟链箅机-回转窑工艺,焙烧时间较短,球团连晶固结不充分,成品球抗压强度最大仅达到1 450 N,但可以看出随着高钛型钒钛磁铁矿配比的增加,钒钛球团抗压强度呈现先降低后增加的趋势。当焙烧温度为1 275 ℃抗压强度最高,且全部大于1 120 N。由于1 250 ℃和1 300 ℃焙烧后球团抗压强度均较低,因此认为高钛型钒钛磁铁矿球团适宜的焙烧温度为1 275 ℃。根据前人的研究可知,钒钛磁铁矿氧化预热过程,由于钛磁铁矿(Fe2.75Ti0.25O4)与磁铁矿紧密嵌合[20],阻碍了磁铁矿的氧化,焙烧过程,Fe2O3与钛磁铁矿氧化生成钛赤铁矿Fe2TiO5,钛赤铁矿嵌布在赤铁矿周围,阻碍了新生Fe2O3之间的连晶固结,从而使得钒钛球团抗压强度相对较低[21]。

图5 钒钛磁铁矿焙烧球团抗压强度

2.4 基于链箅机-回转窑的钒钛球团投笼实验

为进一步解析链箅机-回转窑生产条件下,高钛钒钛球团的固结性能,对各实验组球团进行了投笼实验,投笼实验链箅机-回转窑生产参数见表5。其中钒钛1-2焙烧温度较低,窑中温度仅为1 196 ℃。钒钛2-2窑中温度为1 270 ℃,钒钛3-2窑中温度为1 247 ℃。投笼实验钒钛球团抗压强度见图6,现场链箅机-回转窑窑中温度可到1 270 ℃,普通球团抗压强度可达到3 520 N,钒钛球团抗压强度略低于普通球团,随着钒钛磁铁矿配比的逐渐增加,钒钛磁铁矿球团抗压强度呈先增加后降低,主要是由于钒钛磁铁矿配增加,球团内部新生Fe2O3连晶固结受周边钛赤铁矿阻碍,破坏了赤铁矿再结晶的完整性,不利于形成大范围连晶,同时,晶粒边缘呈现尖角和毛刺状,孔隙逐渐增加[11]。并且较高焙烧温度下,球团连晶固结更加充分,这也再次证明了1 275 ℃条件下,钒钛球团强度较高[22]。

表5 投笼实验链箅机-回转窑生产参数

图6 钒钛磁铁矿球团投笼样品抗压强度

2.5 钒钛磁铁矿配比对成品球团冶金性能的影响

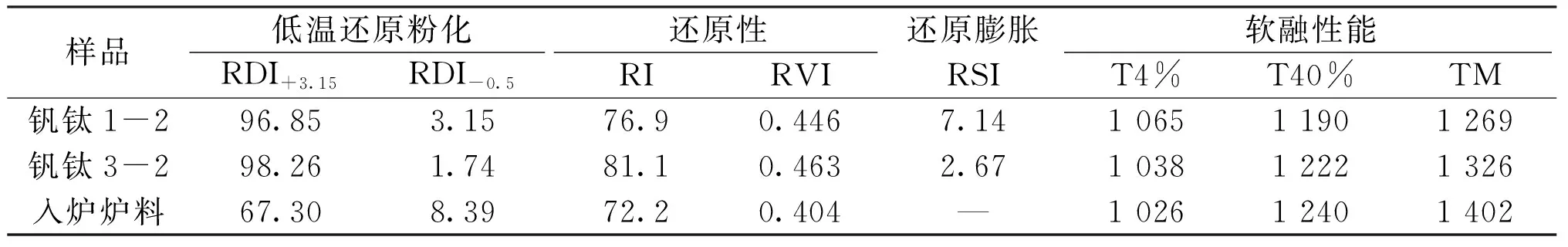

对高钛型钒钛磁铁矿球团投笼试验样品中的钒钛1-2和钒钛3-2冶金性能实验,并结合生产现场高炉炉料结构(钒钛球团12%+烧结矿82%块矿6%)进行了冶金性能实验。钒钛磁铁矿球团投笼样品冶金性能见表5,钒钛3-2球团还原性、还原膨胀性能和低温还原粉化性能均优于钒钛1-2,其中钒钛3-2还原性可达到81.1%,还原膨胀指数仅2.67%,低温还原粉化指数为98.26%,还原性能较高。但是钒钛3-2软化区间相较于钒钛1-2更宽,滴落温度相对较高,因此实际应用中适和与高碱度烧结矿联合使用。按照生产现场高炉炉料结构测试综合炉料冶金性能发现,综合炉料还原性为72.2%,低温还原粉化指数为67.30%,烧结矿质量相对较差,随着含铁球团的配加,软熔带区间稳定在1 026 ℃至1 402 ℃,高炉综合炉料性能较为合理。

表6 钒钛磁铁矿球团投笼样品冶金性能

3 结语

1)钒钛磁铁矿适宜的高压辊磨压力为2.0 MPa,辊磨处理显著提高了矿粉的比表面积和微细粉含量,改善了钒钛磁铁矿的成球性指数;生球抗压强度随钒钛磁铁矿配比波动较小,当配加90%钒钛磁铁矿时,生球抗压强度为11 N,落下次数为4.1次左右,生球爆裂温度随钒钛磁铁矿配比增加而降低,但均高于600 ℃。

2)高钛型钒钛磁铁矿球团适宜的焙烧温度为1 275 ℃,适宜的钒钛精粉配比为90%,焙烧球工业投笼实验抗压强度可达到2 356 N,钒钛磁铁矿球团内部新生赤铁矿颗粒连晶固结充分。

3)当钒钛磁体矿配比为90%时,钒钛球团还原性最高可达到81.1%,还原膨胀指数仅2.67%,低温还原粉化指数为98.26%,软化开始温度为1 038 ℃,压差陡升温度为1 222 ℃,滴落温度为1 326 ℃,满足高炉生产使用。