柱体结构超深振捣模板侧压力计算方法

毕树兵

(中铁十八局集团第五工程有限公司,天津 300451)

混凝土模板设计直接影响现浇混凝土工程的造价、质量和施工安全。影响混凝土模板侧压力的主要因素包括混凝土特性、模板特性、浇筑和振捣方式[1]。振捣棒插入深度和振捣持续时间对常规混凝土的模板侧压力影响非常明显。虽然各施工单位对模板工程都很重视,模板设计也越来越保守,但胀模、爆模等工程事故仍偶有发生[2-3]。目前国内外典型混凝土结构施工规范在进行模板侧压力计算时主要考虑混凝土坍落度、初凝时间、浇筑速度、环境温度、是否添加外加剂等因素,而对混凝土浇筑方式、振捣深度等无明确规定[4]。GB 50666—2011《混凝土结构工程施工规范》[5]规定混凝土分层浇筑层厚不应大于1.25倍振捣棒作用长度,振捣棒插入先浇筑混凝土层的深度不应小于50 mm,据此算出振捣棒插入混凝土深度不应超过50 cm。国外规范也未见关于振捣棒插入过深和二次振捣情况下混凝土模板侧压力计算的规定[6-7]。

混凝土超深振捣不仅会增加混凝土工程施工成本,影响工程质量,甚至可能因模板爆裂而导致安全事故。本文通过理论分析和模型试验,研究振捣方式和振捣深度对柱状结构的混凝土模板侧压力的影响规律,并提出考虑振捣深度影响的混凝土模板侧压力简化计算公式,为更科学地进行模板侧压力计算和合理制定混凝土振捣操作要求提供参考。

1 试验概况

1.1 模板设计及测点布置

试验中采用国内广泛应用的钢模板,根据GB 50666—2011计算侧压力,计算时结构安全系数取2.0。经计算确定面板采用6 mm厚钢板;中肋采用8 mm×60 mm钢板,中肋间距200 mm或250 mm;边肋采用∟63×8角钢;模板接缝采用M20高强螺栓连接,间距150 cm。

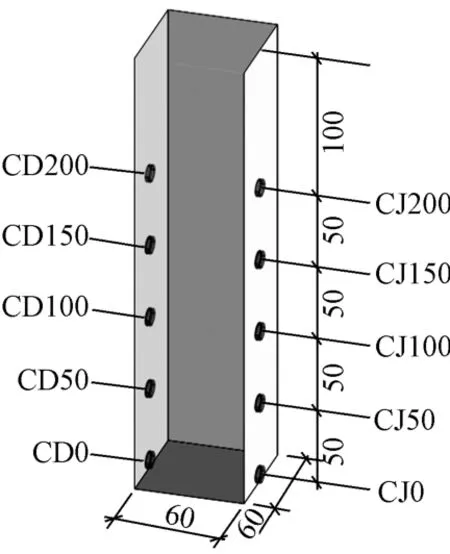

每个模板从根部开始向上依次布置10个压力传感器(图1)。其中,CD表示由丹东建工仪器厂生产,量程为600 kPa,分辨率≤0.2%F.S.;CJ表示由长沙金码测控科技股份有限公司生产,量程为400 kPa,分辨率≤0.3%F.S.。

图1 压力传感器布置(单位:cm)

1.2 试件参数及试验过程

共浇筑5个试件,均采用C30混凝土。试件截面尺寸均为60 cm×60 cm×300 cm,混凝土设计坍落度S=160 mm,初凝时间t0=8 h。采用常规50型插入式振捣棒振捣。每个试件在浇筑前均要进行坍落度测试;每次振捣后记录对应的侧压力,并记录环境温度、浇筑时间等数据。将5个试件分为3组,参数见表1。

表1 试件分组及参数

对于3组试件,每浇筑50 cm测试1次各测点的侧压力;试件全部浇筑结束后,将振捣棒从试件顶端快速插入到试件底部,自下而上重新振捣一次(二次振捣),再次测试各测点的侧压力。

第1组模拟正常分层浇筑及振捣,其二次振捣模拟混凝土施工过程中重复超深振捣;第2组模拟振捣棒插入过深、不规范振捣;第3组模拟混凝土浇筑时漏振而进行超深补振。

根据试件高度和浇筑速度可知,在整个试验过程中混凝土浇筑时间均未超过初凝时间,混凝土在试验过程中没有发生初凝。

为了降低试验过程中可能由偶然因素引起的误差,在试验数据处理时,将每个试件同高度位置的2个测点的侧压力实测值进行代数平均,作为其模板侧压力。

2 试验结果分析

2.1 模板侧压力随浇筑高度的变化规律

理论上,纯液体混凝土模板侧压力Fc0的计算式为

式中:Dc为混凝土重度,kN/m3;h为浇筑高度,m。

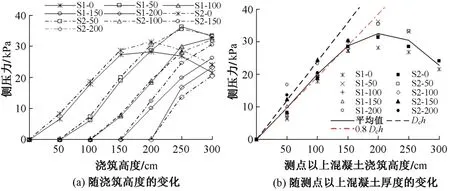

对于第1组试件,各测点模板侧压力随浇筑高度、随测点以上混凝土厚度的变化见图2。

由图2可知:

图2 第1组试件各测点模板侧压力变化

1)混凝土浇筑高度较小时,模板侧压力随混凝土浇筑高度的增加而线性增大。浇筑高度达到一定值后,模板侧压力增大的速率开始降低,这个浇筑高度即为有效压头高度he。第1组试件的有效压头高度he=150 cm。随着浇筑高度继续增加,模板侧压力增大的速率进一步降低,甚至出现模板侧压力随浇筑高度的增加反而减小的现象。

2)在有效压头高度范围内,现浇筑混凝土的模板侧压力的增大速率明显小于纯液体混凝土。模板侧压力Fc与浇筑高度h的关系为

式中,k为侧压力折减系数。

根据图2,对于第1组试件可取k=0.8。

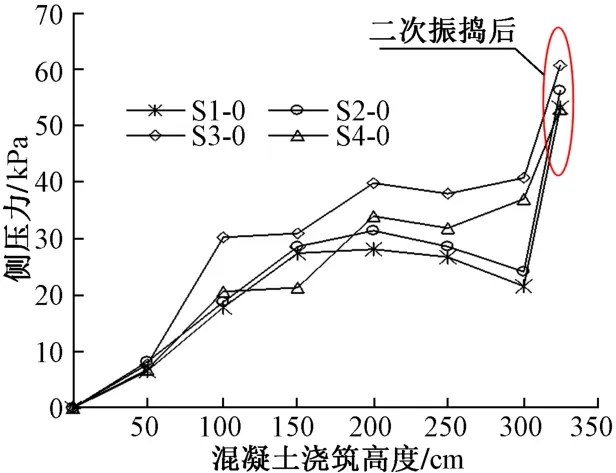

2.2 超深振捣对模板侧压力的影响

根据实测数据,二次振捣后第1组和第2组试件的模板最大侧压力均出现在试件根部测点。以试件根部测点数据为研究对象,二次振捣对模板侧压力的影响见图3。可知,二次振捣后第1组和第2组试件根部测点的模板侧压力平均值分别增大了84%,46%。超深振捣或重复超深振捣会导致混凝土模板侧压力明显增大。

图3 二次振捣对模板侧压力的影响

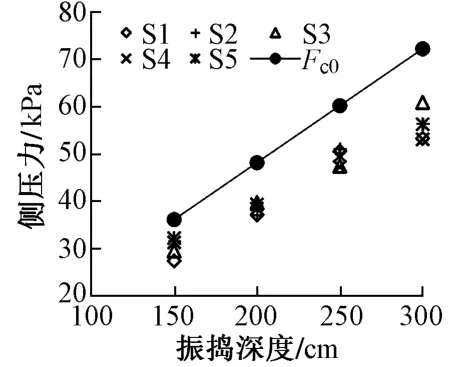

对于3组试件,二次振捣后,振捣深度分别为150,200,250,300 cm处的模板侧压力Fc与纯液体混凝土的模板侧压力Fc0的对比见图4。可知,在超深振捣情况下,实测模板侧压力明显小于按液压理论和混凝土密度计算出的模板侧压力,且振捣深度越大,二者的差异越大。

图4 二次振捣后Fc与Fc0对比

3 超深振捣模板侧压力计算

3.1 计算模型

正常浇筑和振捣情况下,当某一层混凝土振捣密实后,后浇筑的混凝土可以视为作用在该层混凝土上表面的荷载,导致该层混凝土模板侧压力增加。已经振捣密实的混凝土失去了流动性,甚至具有一定的自持能力,致使混凝土对模板的侧压力不像纯液体压力那样随着高度的增加而线性增大,而是达到一定值后不再继续增长。

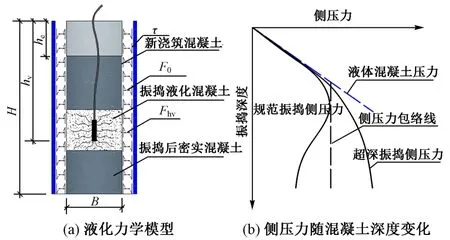

进行超深振捣或二次振捣时,混凝土在高频激振力作用下开始液化,处于流动状态。从混凝土的浇筑振捣过程可知,不论是重复振捣引起的超深振捣,还是因为漏振而进行的超深振捣,振捣棒从混凝土顶面插入开始一直处于振捣工作状态,振捣棒所经过的混凝土都经历过了一次振捣密实过程,只是振捣作用时间和混凝土的密实程度存在一定差异。超深振捣的液化力学模型及模板侧压力如图5所示。其中,H为构件高度;B为构件宽度;hv为振捣棒插入深度;τ为混凝土与模板之间的侧摩擦阻力;F0为振捣棒以上混凝土对模板的侧压力;Fhv为振捣位置的模板侧压力。

图5 超深振捣的模板侧压力计算模型

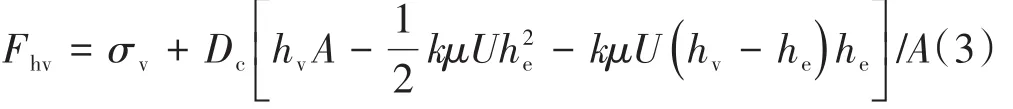

由图5可知,当hv>he时,振捣位置以上的模板侧压力可划分为2部分:有效压头高度区和侧压力相对稳定区。此时振捣位置的模板侧压力Fhv可表示为

式中:σv为振捣棒的激振压力,kPa;A为混凝土振捣液化区域面积,m2;U为混凝土振捣液化周长,m;μ为混凝土与模板之间的摩擦因数。当试件截面积小于振捣棒作用面积时,A,U分别取试件的截面面积、截面周长。

3.2 计算值与实测值对比

取he=150 cm,k=0.8,μ=0.045,σv=3.0 kPa。根据式(3)计算出混凝土振捣深度分别为100,150,200,250,300 cm处的模板侧压力,并与5个试件对应处的实测值进行对比,见图6。

图6 模板侧压力计算值与实测值对比

由图6可知,5个试件不同振捣深度测点侧压力计算值与实测值的误差最大值为2.5 kPa,最小值为-1.2 kPa,平均值仅1.1 kPa;相对误差最大为11.7%,最小为-2.4%,平均4.4%。因此,式(3)可以很好地预测不同振捣深度的模板侧压力。

4 结论

1)振捣棒插入深度对新浇筑混凝土模板侧压力有较大影响,混凝土模板侧压力随振捣棒插入深度的增加而增大。在混凝土浇筑时应严格按照规范要求进行分层浇筑、分层振捣,不得随意增加振捣棒的插入深度,也不能二次重复超深振捣,否则可能会对模板安全造成不利影响。

2)基于振捣液化和液压平衡理论建立的混凝土超深振捣模板侧压力计算模型,能够准确预测柱体结构混凝土在超深振捣情况下的模板侧压力。

受试验条件所限,墙体或大截面实心桥墩等结构的超深振捣模板侧压力计算有待进一步研究。