新浇筑混凝土模板侧压力影响因素试验研究

李文广

(中铁十八局集团第五工程有限公司,天津 300451)

近些年在混凝土浇筑过程中,爆模事故时有发生,混凝土浇筑时的模板侧压力再次得到有关学者的关注。文献[1-2]在对相关试验研究数据进行分类分析的基础上,研究了浇筑速度对模板侧压力的影响:当浇筑速度较低时,模板侧压力与浇筑速度呈线性关系;而在浇筑速度较高时,浇筑速度对模板侧压力的影响较小。文献[3-4]阐述了模板侧压力受模板表面材料影响的规律。文献[5]指出振捣深度对模板侧压力的影响很大,而二次超深振捣会使得模板侧压力明显增大,不利于模板工程的安全。

目前,混凝土模板设计越来越保守,浪费现象比较普遍。模板问题引发的工程事故在混凝土施工中频繁发生,这不仅会影响施工质量,造成经济损失,还可能导致人员伤亡。文献[6-8]对现浇混凝土模板进行模板侧压力试验,并与规范中的侧压力计算结果进行对比,发现规范公式计算结果与实际侧压力值相差较大。文献[9]对比不同规范模板侧压力计算公式发现,不仅不同国家规范计算值之间存在较大差异,而且同一国家不同行业规范计算值之间也存在很大差异。以往的研究多集中在混凝土坍落度、浇筑速度和模板特性,而研究振捣深度对模板侧压力的影响却很少。因此,本文设计了16个混凝土模板侧压力试验试件,对模板侧压力进行测试,并分析其分布规律。同时分析主要影响参数对模板侧压力的影响,以便为混凝土模板设计和施工质量控制提供参考。

1 混凝土模板侧压力试验

1.1 试验设计

共设计16 个试件,其中横截面为0.6 m×1.2 m 的试件10个,横截面为0.3 m×1.2 m 的试件2个,横截面为 0.15 m×1.2 m 的试件 1 个,横截面为0.6 m×0.6 m的试件3个,试件高度均为3.0 m。设计混凝土强度等级均为C30。试验用模板为钢模,面板为6 mm 厚钢板,边肋为 L60 角钢,加劲肋为 8 mm×60 mm 钢板条。由模板底向上5 cm 处开始等间距布置5 个压力测试传感器,典型压力测点布置如图1所示。试验过程中的压力测试采用长沙金码和丹东建工仪器厂生产的压力传感器和采集系统,长沙金码传感器的最大量程为600 kPa,分辨率≤0.2%F.S,丹东建工仪器厂传感器的最大量程为400 kPa,分辨率≤0.3%F.S。

图1 测点布置(单位:cm)

浇筑之前要测试混凝土坍落度,记录环境温度、浇筑时间等,每次振捣后测试模板侧压力。

1.2 测试结果

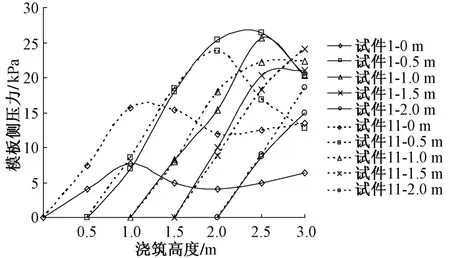

为避免个别测点异常数据的影响,模板侧压力取相同高度测点测得结果的平均值:①对于0.6 m×0.6 m×3.0 m的等边试件相同高度的4个测点数据取平均值;②对于0.6 m×1.2 m×3.0 m 和0.3 m×1.2 m×3.0 m 的不等边试件,将相同高度长边和短边测点数据分别取平均值;③对于0.15 m×1.20 m×3.00 m 的墙板试件只在长边布置了测点,将相同高度长边测点数据取平均值。找出试件在整个浇筑过程中出现的最大模板侧压力。图2给出了代表性测点模板侧压力随浇筑高度变化曲线。16个试件实测最大侧压力见表1。

图2 模板侧压力随浇筑高度变化曲线

表1 试件参数及最大侧压力实测值

由图2、表1可知:

1)混凝土浇筑振捣后开始密实,经过振捣密实后的混凝土不仅失去了流动性,而且随着时间的推移具有一定的自持能力使下部先浇筑的混凝土在竖向荷载作用下引起的模板侧压力折减系数开始降低,加之模板在侧压力作用下开始向外变形,造成最大模板侧压力并不一定发生在最底部。

2)在混凝土浇筑高度较小时,模板侧压力基本按线性规律随浇筑高度增加而增大;之后虽然侧压力随浇筑高度增加而有所增大,但增大速度明显放缓;当浇筑高度达到一定值后,模板侧压力可能会出现随浇筑高度进一步增加而降低的现象。

3)测得不等边试件1—试件12短边和长边最大侧压力的平均值分别为31.1,30.1 kPa,因此可以忽略构件截面尺寸对混凝土浇筑时模板侧压力的影响,这与文献[1]的研究结论相吻合。

4)新浇筑混凝土的坍落度、浇筑速度、浇筑分层情况、振捣棒插入深度等对模板侧压力影响较大,在计算模板侧压力时应予以考虑。

2 试验结果分析

2.1 实测值与规范计算值对比

为对比实测混凝土模板侧压力与规范计算值的吻合情况,选取了中国GB 50666—2011《混凝土结构工程施工规范》、TZ 210—2005《铁路混凝土工程施工技术指南》和英国CIRIA Report NO.108Concrete pressure on formwork、美 国 ACI347-04Guide to Formwork forConcrete规范进行对比。计算结果见图3。

图3 国内、国外规范模板侧压力计算值

由图3可知:

1)按照GB 50666—2011 计算出的模板侧压力与本次试验侧压力测试值的相对误差在-11%~78%,其中试件 4,7,8 的计算值分别比实测值小 4.5,2.6,0.8 kPa,规范计算值小于试验测试值的概率为23%。

2)按照TZ 210—2005 计算出的模板侧压力与本次试验侧压力测试值的相对误差在-37%~76%,有7个试件的规范计算值小于本试验实测值,规范计算值小于实测值的概率超过50%。

3)按照美国规范ACI347-04计算出的模板侧压力与实测值的相对误差在47.0%以内,规范计算值均大于实测值,计算结果偏于安全。

4)按照英国规范CIRIA Report NO.108 计算出模板侧压力均高于本次试验测试值,计算值与实测值最小相对误差为5%,最大相对误差为115%,规范计算值过于保守。

国内外规范中典型的模板侧压力计算公式多是根据试验数据进行拟合得到的,但由于影响新浇筑混凝土模板侧压力的因素较多,目前的规范均不能很好地预测模板侧压力的真实情况。CIRIA Report NO.108 计算值明显大于实测值,有可能会因此造成不必要的浪费;而按TZ 210—2005 进行侧压力计算时,出现计算值低于实测值的概率相当大,存在一定的安全隐患。

2.2 回归分析

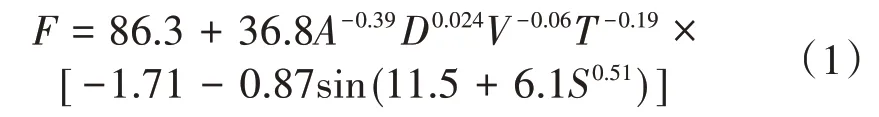

由于试验是在露天环境下进行的,试验环境温度、混凝土的实际浇筑速度均与试验设计值之间存在一定的差异。为便于分析某一个参数对侧压力的影响规律,引入影响模板侧压力F的主要参数:试件横截面积A、截面边长D、混凝土浇筑速度V、试验环境温度T和混凝土坍落度S。利用最小二乘法对以上5 个参数对模板侧压力的影响规律进行拟合,由于后2 个试件的振捣方式有所不同,拟合时仅考虑前14个试件,得到拟合方程如式(1)所示。拟合公式确定系数R2=0.92,表明回归方程能够反应各参数对侧压力的影响规律。

根据式(1)将各试件以混凝土浇筑速度、试验环境温度和混凝土坍落度进行归一化分组,以其中某一参数为变量,利用式(1)将其他2个参数统一调整到某一定值,以便分析单一参数对侧压力的影响规律。

2.3 坍落度的影响

试件8,9,12,4,3的混凝土坍落度分别为86,157,159,210,240 mm。利用式(1)对以上5 个试件的浇筑速度和环境温度进行修正,将5 个试件的环境温度统一修正到20 ℃、浇筑速度修正到1.20 m/h,得到修正后的模板侧压力,其与坍落度的关系见表2。可知,新浇筑混凝土模板侧压力受坍落度影响较大,在其他条件相同的情况下,模板侧压力随混凝土坍落度的增加而增大,基本呈线性规律变化。

表2 模板侧压力与坍落度的关系

2.4 浇筑速度的影响

试件 7,8,4,10,2,3,9 的浇筑速度分别为 0.45,0.80,0.93,1.16,1.29,1.33,1.45 m/h,根据式(1)对以上试件的坍落度和环境温度进行修正,修正后坍落度为150 mm、环境温度为20 ℃,修正后模板侧压力与浇筑速度的关系见表3。可知,在其他条件相同的情况下,新浇筑混凝土模板侧压力随浇筑速度的增加而增大,呈现出指数规律变化。经计算,采用指数拟合函数的确定系数R2=0.99,表明指数拟合函数可以较准确地描述浇筑速度对模板侧压力的影响规律。

表3 模板侧压力与浇筑速度的关系

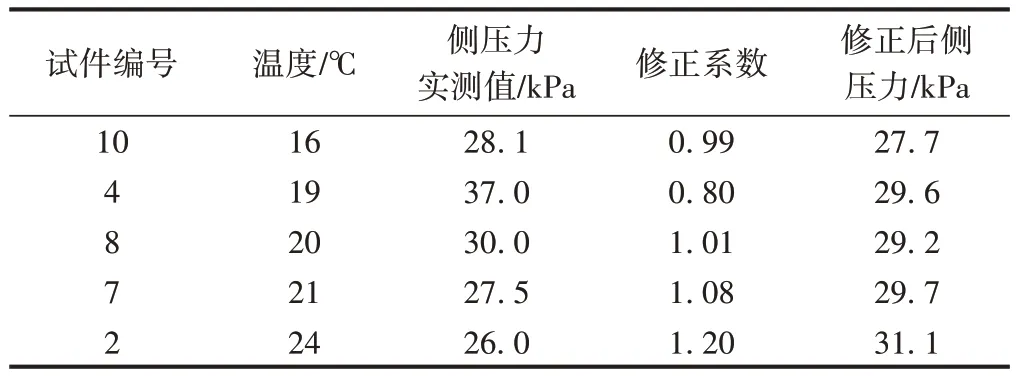

2.5 环境温度的影响

试件10,4,8,7,2 浇筑时环境温度分别为16,19,20,21,24 ℃,根据式(1)对以上5个试件的混凝土坍落度和浇筑速度进行修正,修正后混凝土坍落度为150 mm、浇筑速度为1.20 m/h,修正后的模板侧压力与环境温度的关系见表4。可知,环境温度对新浇筑混凝土模板侧压力的影响较小,在正常环境温度或混凝土初凝时间已知的情况下可以忽略环境温度对新浇筑混凝土模板侧压力的影响。这与文献[1-2]的研究结论基本一致。

表4 模板侧压力与环境温度的关系

2.6 振捣方式的影响

为分析混凝土振捣方式对新浇筑混凝土模板侧压力的影响,本次试验选取了试件14,15,16进行对比测试。对于试件14 每浇筑50 cm 振捣1 次,振捣棒插入深度50 cm,浇筑结束后自上而下重新将振捣棒插入试件底部振捣2 次(即DV1 和DV2),用以模拟混凝土浇筑过程中重复超深振捣现象。对于试件15 每浇筑100 cm 振捣1 次,振捣棒插入深度100 cm,用以模拟振捣棒插入过深,不规范振捣现象,浇筑结束后自上而下重新将振捣棒插入试件底部振捣1 次(DV1),用以模拟混凝土浇筑过程中重复超深振捣现象。对于试件16 一次浇筑到顶,浇筑时不振捣,浇筑完成后将振动棒插入试件底部一次振捣成型,用以模拟混凝土浇筑时漏振后补振现象。3 个试件底部2 排测点侧压力实测值见图4。可知:

图4 振捣深度对侧压力影响分析

1)振捣棒插入深度对新浇筑混凝土的模板侧压力影响非常明显。振捣棒插入深度为100 cm(试件15,振捣棒插入过深,不规范振捣)时模板侧压力最大值比振捣棒插入深度为50 cm(试件14)时模板侧压力最大值增加约32%,侧压力绝对值增大11.5 kPa。

2)混凝土浇筑完成后一次性自上而下振捣后(混凝土浇筑时,漏振后补振)模板侧压力最大值比每浇筑50 cm振捣1次的模板侧压力最大值增加了21%。

3)每浇筑50 cm 振捣1 次,浇筑结束重新自上而下重复振捣后(混凝土浇筑过程中重复超深振捣)模板侧压力最大值比重复振捣前增加了51%。

3 结论

1)根据TZ 210—2005 计算模板侧压力与试验测试值之间的相对误差最小,但是计算值小于实测值的概率较大。在混凝土浇筑速度较低的情况下,采用GB 50666—2011 公式计算出的模板侧压力有小于实际值的可能,存在一定的安全隐患。

2)相比国内规范,美国ACI347-04 规范和英国CIRIA Report NO.108 规范给出的模板侧压力计算值较为保守。

3)与环境温度相比,混凝土坍落度和浇筑速度对新浇筑混凝土的模板侧压力影响较大。特别是混凝土浇筑速度对模板侧压力最大值影响非常明显,是混凝土浇筑施工时不容易控制的因素,也是引发爆模、胀模等工程事故的主要原因。

4)混凝土浇筑方式和振捣深度对新浇筑模板侧压力影响非常明显,振捣棒插入过深、重复超深振捣、浇筑时漏振后补振等不规范振捣现象将明显增大模板侧压力,极易引起安全事故,应加以控制。