提高道岔钢轨铣削质量的可行性探讨

徐济松,张世红,高春雷,王发灯,游彦辉

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

道岔作为铁路的核心要素之一,其加工质量直接影响铁路的总体运能和安全性[1]。与正线钢轨相比,岔区钢轨结构和承载方式有所差异。因此,在道岔钢轨铣削过程中,强化加工工艺的同时,应采用科学的检测技术和手段,严格控制和管理道岔钢轨的断面尺寸参数[2]。目前,国内道岔装备厂家对道岔钢轨的加工主要采用数控龙门镗铣床进行,道岔钢轨的铣削精度主要依赖铣床及控制系统的精度[3-5]。

本文针对B1-297 型数控龙门镗铣床,利用钢轨轮廓在线检测系统和数控算法对检测数据进行分析评估,对提高道岔钢轨铣削质量的可行性进行探讨。

1 B1-297型镗铣床

1.1 主要结构

B1-297型数控龙门镗铣床是集机、电、液等先进技术于一体的高效多功能的大型定梁式数控龙门镗铣床,适用于加工各种高碳钢材料的钢轨,包括铁路道岔的各种尖轨、基本轨、翼轨和心轨。该设备为固定横梁式工作台移动龙门镗铣床,在固定的横梁上设置2套加工单元,配置有2个大功率、交流调速的立式镗铣头。使用1个主轴(SP轴)和3个方向的进给轴:SP轴——镗铣头作回转运动;进给轴x——工作台在床身上沿导轨作前后纵向运动;进给轴y——溜板在横梁上沿导轨作左右横向运动;进给轴z——滑枕在溜板上沿导轨作上下垂直运动,其中滑枕截面尺寸为500 mm×500 mm。

1.2 控制系统

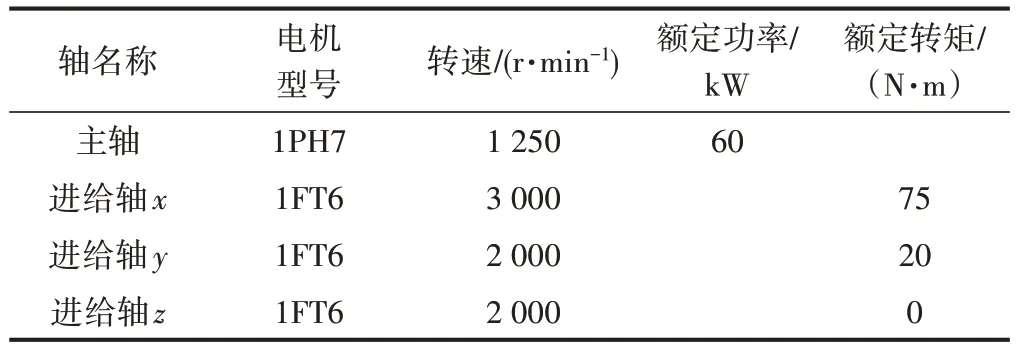

该龙门镗铣床数控系统采用SIEMENS公司原装进口的SINUMERIK-840D系统[6],PLC装置采用SIMATIC S7-300PLC。其中,主轴和进给轴控制模块均采用SIEMENS公司生产的SIMODRIVE 611D全数字式驱动模块,各驱动电机均采用SIEMENS公司生产的交流数字式伺服电机。龙门镗铣床轴参数见表1。

表1 龙门镗铣床轴参数

主轴SP 和进给轴x定向装置采用德国SIEMENS公司生产的6FX20018AJ05 型和6FX20018RA051G 型磁圆环编码盘,进给轴y,z位置检测元件均采用德国HEIDENHAIN 公司原装进口的金属直线LB382C 光栅尺。进给轴y,z采用全闭环控制,而进给轴x采用双检测双反馈半闭环控制。

2 铣削质量优化方案

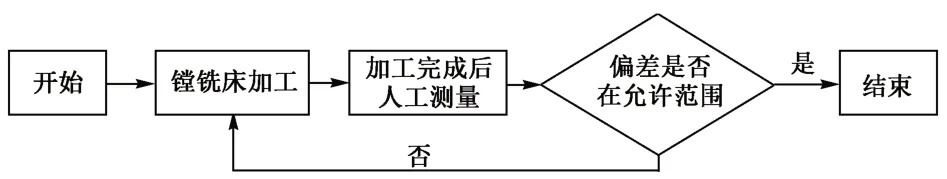

2.1 当前检测方案

当前检测方案如图1所示。

图1 当前检测方案

2.2 优化方案

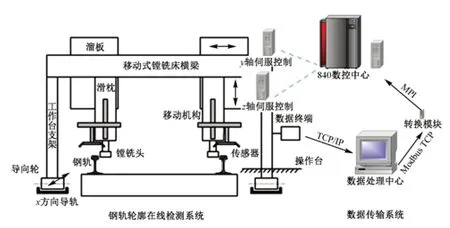

2.2.1 硬件配置

镗铣床数控系统控制单元为NCU(Numerical Control Unit)模块[7]。其中:X122 接口为 MPI(Multi Point Interface)通讯接口,波特率为187.5 kB/s,可通过转换模块与外部计算机进行通讯[8-10]。现场经软硬件设置和调试后,已通过X122接口实现数据交换。

道岔钢轨铣削质量优化方案硬件由钢轨轮廓在线检测系统和数据传输系统2 部分组成,如图2所示。钢轨轮廓在线检测系统是在镗铣床的2个滑枕上分别安装1 套二维移动装置,根据加工道岔规格尺寸的不同可调整水平和垂直2个方向的位置。二维移动装置上安装2 个二维激光扫描传感器,在线扫描道岔钢轨断面轮廓参数。数据传输系统由数据终端、数据处理中心、转换模块、840D数控中心组成。

图2 道岔钢轨铣削质量优化方案硬件组成

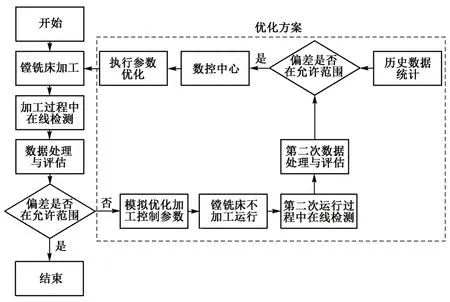

2.2.2 铣削过程优化方案

铣削过程优化方案如图3所示。在道岔钢轨铣削加工过程中,首先由钢轨轮廓在线检测系统实时对道岔钢轨铣削断面进行检测,包括道岔钢轨轨头宽度、轨底宽度、断面轮廓尺寸等参数。然后利用数据处理中心对道岔钢轨的各项参数进行计算和处理,并在数据终端上显示分析结果,模拟优化加工控制参数,对检测结果进行模拟计算和修正。最后将钢轨断面加工过程中的控制参数调整后反馈给镗铣床数控系统,进行加工。

图3 铣削过程优化方案

3 检测验证

以B1-297 型数控龙门镗铣床在线铣削CNR6403型60 kg/m 钢轨18 号单开道岔曲线尖轨(应用在无砟轨道)为例,对钢轨铣削质量检测方案进行验证。

3.1 道岔钢轨断面位置的选定

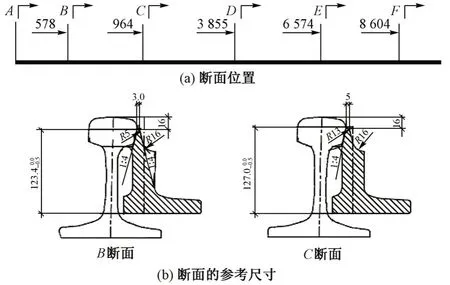

为了检验CNR6403型钢轨加工精度,在铣削过程中对钢轨控制断面进行检测。检测内容主要包括钢轨轨头宽度与厚度、轨底宽度、断面轮廓尺寸。道岔钢轨铣削控制断面位置及其参考尺寸如图4所示。

图4 道岔钢轨铣削控制断面位置及其参考尺寸(单位:mm)

3.2 数据采集与处理

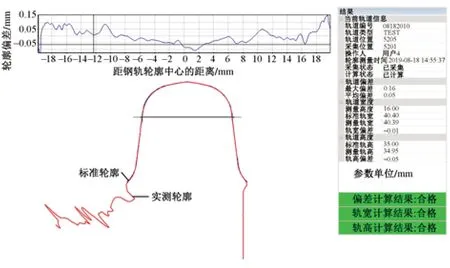

利用钢轨轮廓在线检测系统对道岔钢轨铣削过程中的数据进行实时采集。通过智能化的检测和数字处理技术,对在线实测数据进行预处理、转换、拟合,计算分析CNR6403 型钢轨不同控制断面的参数。软件分析结果见图5。

图5 软件分析结果

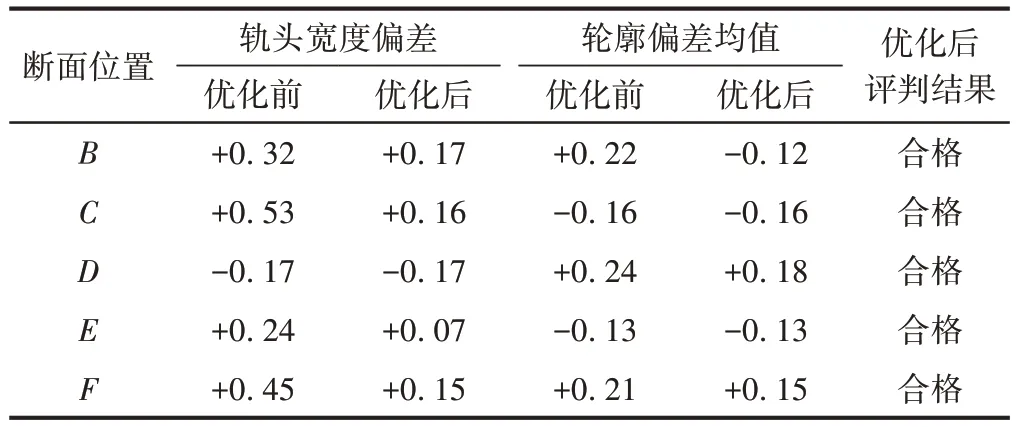

将铣削质量模拟优化前后计算结果进行对比,见表2。

表2 模拟优化前后计算结果对比 mm

由表2可见:优化前抽检的B~F断面中只有断面D的轨头宽度偏差在允许误差-0.2~+0.2 mm 范围内,其他断面轨头宽度偏差均超出允许范围;优化前B~F断面中只有C和E断面轮廓偏差均值在允许误差-0.2~+0.2 mm 范围内,其值分别为 -0.16 mm和-0.13 mm。经模拟计算和优化处理,优化后B断面轨头宽度偏差最大,其值为+0.17 mm;D断面轮廓偏差均值最大,其值为+0.18 mm。由此可见,该优化方案能有效改善钢轨铣削质量。

在确定能提高道岔钢轨轮廓加工质量的前提下,方可将优化后的加工控制参数,逐级输入到铣削控制系统,以保证铣削精度逐步得到提升。

4 结语

本文针对道岔钢轨铣削质量控制探讨了优化方案的可行性。首先介绍了B1-297 型镗铣床的主要结构和控制系统;然后阐述了当前检测方案,道岔钢轨铣削质量优化方案的硬件配置和优化过程;最后,选取道岔钢轨进行现场加工,对优化方案进行验证。数据分析结果表明:该优化方案中硬件配置系统稳定,软件操作便利,能够优化加工过程,提高铣削质量。