神朔铁路钢轨打磨技术

黄 鹏,南 杰,李 军,丁 源

(1.国家能源神朔铁路分公司,陕西神木 719316;2.国家能源投资集团有限责任公司,北京 100033)

神朔铁路西起陕西省神木县大柳塔,东至朔州西,北与包神铁路贯通,南经神延铁路与北同蒲铁路、朔黄铁路接轨。线路全长266 km,是我国Ⅰ级干线电气化铁路,主要承担神府东胜矿区的煤炭外运任务,年运量超过2.5亿t。

近年来,随着列车轴重的提高和行车密度的增加,钢轨病害不断凸显,主要表现为钢轨表面接触疲劳和磨耗。钢轨表面接触疲劳的形成与较高的轮轨接触应力水平密切相关[1],主要分布在钢轨表层[2-3],深度一般不超过5~10 mm。严重的钢轨表面接触疲劳会大幅提高钢轨核伤产生概率,增加安全风险[4]。而钢轨磨耗可明显改变钢轨型面,直接影响轮轨接触状态[5],降低直线区段稳定性和曲线区段通过性,增加轮轨相互动力作用。经过多年研究,钢轨打磨不仅可以有效去除钢轨表面接触疲劳伤损,且可改变钢轨型面,达到优化轮轨型面匹配特性、改善轮轨相互动力作用、延缓钢轨接触疲劳伤损和磨耗发展的目的。因此,钢轨打磨已成为钢轨养护维修、延长钢轨寿命的重要手段[6-8]。

基于此,神朔铁路配置了96个磨头的全自动钢轨打磨列车,自2017年开始进行钢轨打磨。经过长期经验积累,形成了一套适用于神朔铁路运营环境的钢轨打磨技术体系。本文将着重介绍神朔铁路的钢轨打磨技术及打磨效果,为重载铁路钢轨打磨提供借鉴。

1 钢轨伤损特征

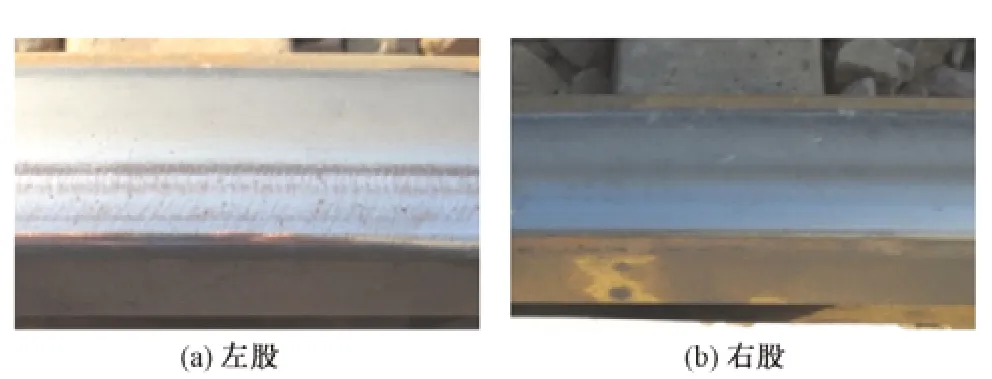

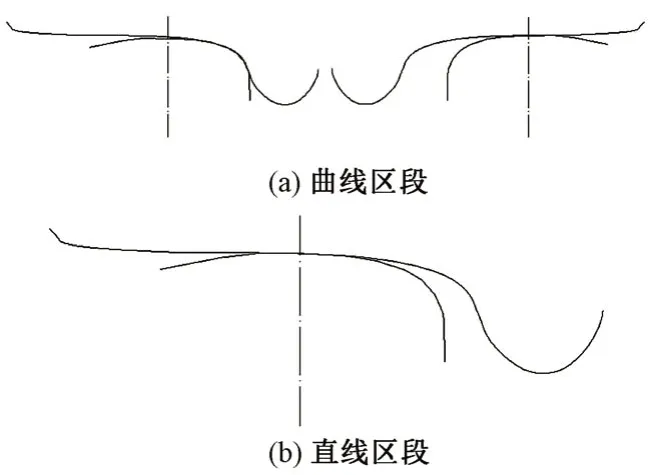

神朔铁路上行重载线全线铺设75 kg/m 钢轨,材质主要为U78CrV 热处理轨。随着运量的逐年攀升,钢轨接触疲劳和磨耗不断加剧。图1为半径500 m 以内曲线区段钢轨表面状态,可知上股接触光带宽度超过55 mm,轨距面侧磨明显,轨肩出现明显的接触疲劳裂纹,严重时出现剥离掉块;下股接触光带宽度约50 mm,轨顶呈扁平状,轨顶中心区域剥离掉块严重。图2为直线区段钢轨表面状态,可知接触光带宽度超过50 mm,表面状态良好,未出现显著接触疲劳伤损,但部分区段轨肩处存在细微的接触疲劳裂纹,其分布特征无规律性,2 股钢轨同时或交替出现。此外,部分区段严重的钢轨波浪形磨耗是神朔铁路的另一重要病害形式(见图3),在直线和曲线区段均有出现。

图1 小半径曲线区段钢轨表面状态

图2 直线区段钢轨表面状态

图3 钢轨波浪形磨耗

2 打磨廓形及工艺

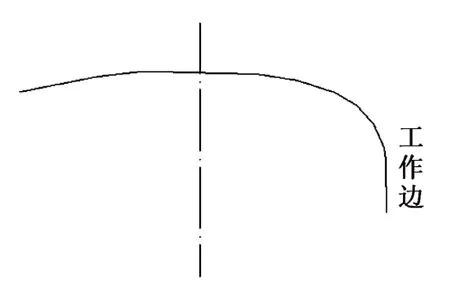

曲线区段钢轨表面伤损状态表明,列车通过曲线时轮轨间存在大幅值的导向力矩,轮轨接触区域内形成高水平的剪切应力和蠕滑率,使得接触疲劳裂纹在钢轨表面快速萌生和发展。提高曲线通过性能、降低轮对冲角和切向荷载是曲线钢轨打磨的首要任务。而直线区段钢轨表面伤损状态表明,轮对在部分直线区段的横移幅值较大,导致轮缘根部接触轨肩。提高列车稳定性、降低轮对横移幅值是直线区段钢轨打磨的主要目的。基于此思路,设计得到适用于神朔铁路的钢轨打磨模板,如图4所示。

图4 钢轨打磨模板

为评价打磨模板的匹配特性,采用磨耗后车轮型面与打磨模板进行匹配以分析轮轨接触状态,如图5所示。由图5(a)可知,在曲线区段,上股钢轨可与轮缘根部形成良好的共形接触,增加接触面积,降低接触应力,有利于减小轨肩接触疲劳裂纹的萌生和发展速率;下股钢轨与车轮接触区域分布于车轮踏面外侧,滚动圆半径的减小使上下股间的滚动圆半径形成一定差值,补偿上下股钢轨的长度差,减小轮对冲角,提高曲线通过性能。由图5(b)可知,在直线区段,轮轨接触区域分布于车轮踏面名义滚动圆区域,避免了轨肩接触轮缘根部,有利于使等效锥度处于合理范围,保证列车稳定性。由此可知,打磨模板具有良好的匹配特性。

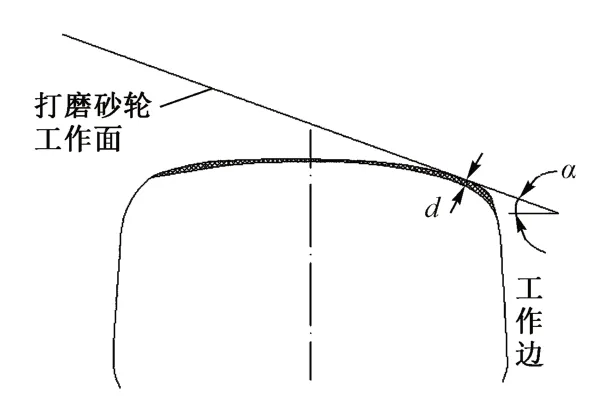

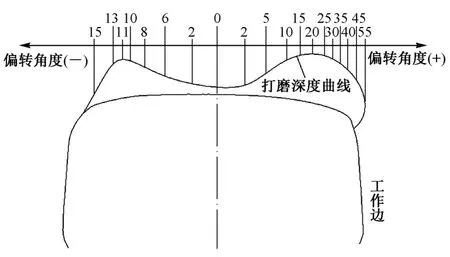

制定合理可行的打磨工艺是在实践中应用打磨模板的关键[9]。首先根据实测型面与目标廓形的差异确定打磨区域(图6中阴影部分),由此确定打磨砂轮角度α(打磨砂轮与水平面夹角)的偏转范围,以覆盖全部打磨区域。钢轨打磨是通过高速旋转的打磨砂轮以一定压力与钢轨表面接触来去除钢轨表层金属,因此,各区域的打磨深度并非实测廓形与目标廓形间的径向差值,而是垂直于打磨砂轮工作面方向的差值d。打磨深度曲线如图7所示。根据钢轨表面各区域打磨深度布置数量适当的打磨砂轮,由此形成合理的打磨工艺。

图5 轮轨接触状态分析

图6 打磨区域示意

图7 打磨深度曲线(单位:mm)

由于不同区段钢轨磨耗和塑性变形程度不同,各区段打磨区域和深度也有所差别,据此适当调整打磨砂轮数量和偏转角度,制定相应的打磨工艺。

3 打磨效果

采用提出的钢轨打磨廓形和工艺对神朔铁路开展钢轨打磨作业。调研发现,钢轨打磨不仅能有效去除钢轨表面接触疲劳,且可以减缓钢轨和车轮磨耗。

3.1 去除钢轨表面接触疲劳

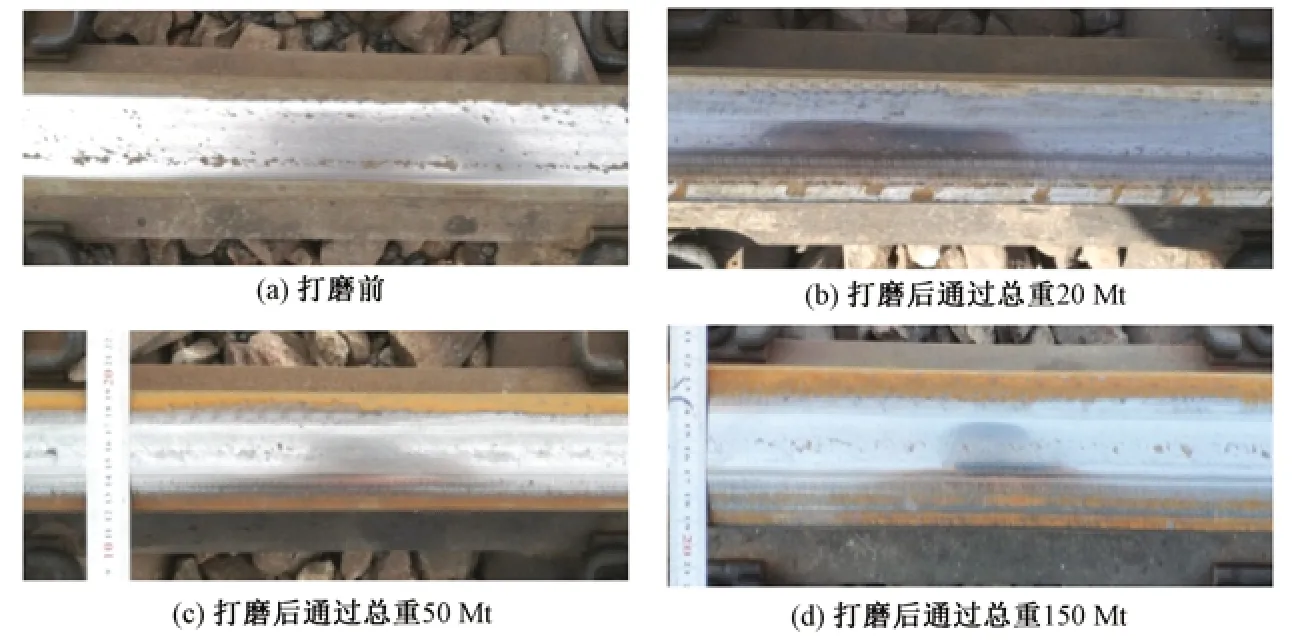

图8对比展示了钢轨打磨对半径400~500 m 曲线下股钢轨接触疲劳发展的影响。可知,打磨前钢轨表面接触光带较宽,存在明显剥离掉块,打磨后钢轨表面接触疲劳伤损完全去除。打磨后通过总重达到150 Mt 时钢轨表面光带分布均匀,未出现明显剥离掉块。由此说明钢轨打磨可有效去除钢轨表面接触疲劳伤损,从而改善轮轨动力作用,有效控制钢轨接触疲劳损伤的发展速率。

图8 钢轨打磨对钢轨接触疲劳发展的影响

3.2 减小钢轨磨耗速率

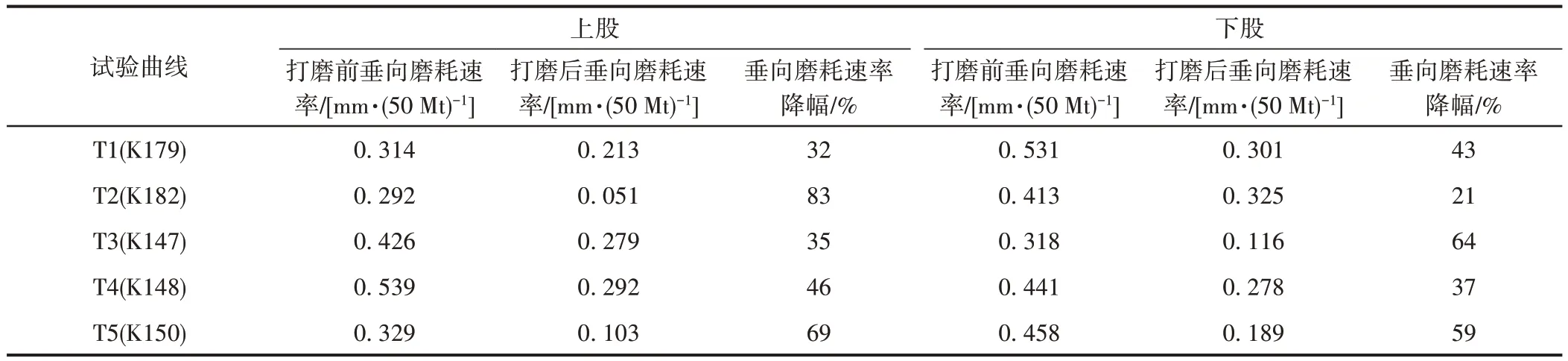

建立钢轨磨耗发展试验段,观测打磨前后钢轨磨耗发展规律。试验段内共有5 条曲线,表1为打磨前后各曲线钢轨磨耗速率。与打磨前相比,上股垂向磨耗速率降幅分布范围为32~83%,平均降幅53%;下股垂向磨耗速率降幅分布范围为21~64%,平均降幅为45%。因此,钢轨打磨可有效减缓钢轨磨耗发展速率。

表1 打磨前后钢轨磨耗速率对比

3.3 减小机车轮缘磨耗

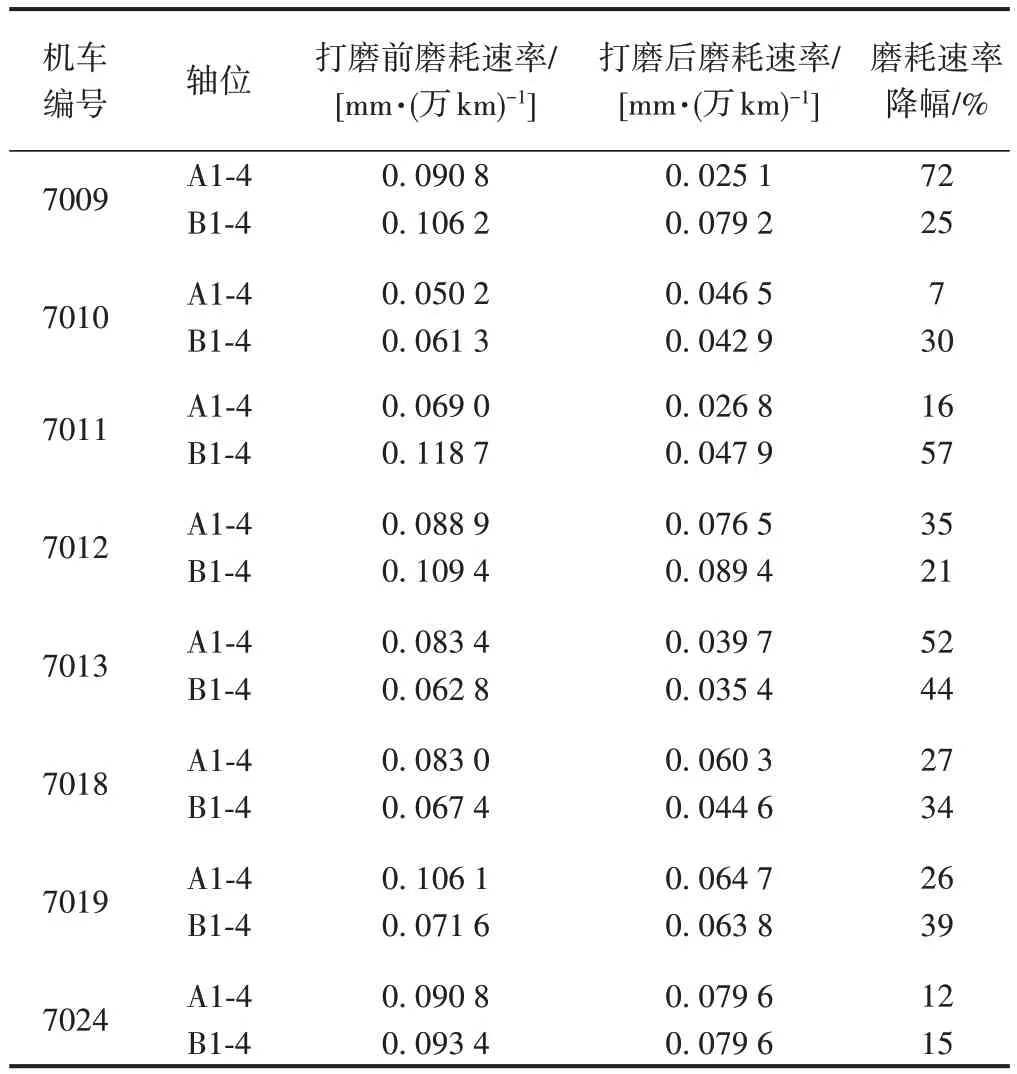

神朔铁路运行的电力机车类型主要为HXD型和SS4型,机车踏面类型为JM3,车轮轮缘标准厚度为34 mm。神朔铁路2017年10月仅在河东运输段部分地段进行了钢轨打磨,2018年4月中旬至11月底进行了全线钢轨打磨。因此,通过分析2017年和2018年的机车轮缘磨耗速率即可得出钢轨打磨对机车轮缘磨耗的影响规律。选取8 台机车为研究对象,测试打磨前后的轮缘厚度,得到机车轮缘磨耗速率对比结果,见表2。可知,打磨前机车轮缘磨耗速率分布范围为0.050 2~0.118 7 mm/万km,平均磨耗速率为0.085 mm/万km,打磨后机车轮缘磨耗速率分布范围为0.025 1~0.089 4 mm/万km,平均磨耗速率为0.057 mm/万km,平均磨耗速率减小了32.9%。由此说明,通过钢轨打磨可显著改善轮轨动力作用,减小轮缘导向压力,大幅降低车轮轮缘的磨耗速率。

表2 打磨前后不同机车轮缘磨耗速率对比

4 结论

为整治神朔铁路不断凸显的钢轨病害,本文基于神朔铁路钢轨损伤现状并结合实际运营环境,提出有针对性的钢轨打磨廓形和工艺。通过对比打磨前后钢轨接触疲劳和轮轨磨耗速率,得出以下结论。

1)钢轨磨耗和接触疲劳是神朔铁路的主要病害形式。钢轨磨耗主要表现为曲线上股严重侧磨,以及部分区段严重的钢轨波浪形磨耗。钢轨接触疲劳同时存在于曲线上股和下股,以曲线下股更为典型,部分直线区段左右股轨肩存在明显接触疲劳伤损。

2)通过观测半径400~500 m 曲线钢轨表面状态发现,钢轨打磨通过总重达到150 Mt 时钢轨表面光带分布均匀,未出现明显剥离掉块,钢轨打磨可有效去除钢轨表面接触疲劳伤损并控制其发展速率。

3)对比打磨前后钢轨磨耗速率发现,钢轨打磨使上股垂向磨耗速率降幅范围为32%~83%,平均降幅53%,下股垂向磨耗速率降幅范围为21%~64%,平均降幅为45%。钢轨打磨可有效减缓钢轨磨耗发展速率。

4)对比打磨前后机车轮缘磨耗数据可发现,打磨前8 台机车轮缘平均磨耗速率为0.085 mm/万km,打磨后平均磨耗速率为0.057 mm/万km,磨耗速率平均减小了32.9%。说明钢轨打磨可改善轮轨动力作用,减小轮缘导向压力,降低轮缘磨耗速率。

后续将进一步跟踪钢轨磨耗和表面接触疲劳的发展规律,根据神朔铁路运营环境确定经济合理的打磨周期。