关于优化四方平台动车组轮对踏面旋修的研究

戴 峻

(中国铁路武汉局集团有限公司 武汉动车段, 武汉 430083)

按照新运规的要求,四方平台动车组(中车青岛四方机车车辆股份有限公司出厂的动车组)轮缘厚度的标准为26 mm≤轮缘厚度≤34 mm。现阶段四方平台动车组存在小轮径轮对轮缘厚度接近26 mm,个别小轮径动车组轮缘厚度已经达到甚至低于26 mm的情况,影响动车组日常运行。根据《CRH2A、2B、2E、2C一阶段、2G型动车组三级修规程》(铁总运[2017]144号)、《和谐2C二阶段、380A(L)型动车组三级检修规程》(铁总运[2014]476号)文件规定,三级修轮对旋修后,轮缘厚度必须≥28 mm。在运用的过程中,为了在保障动车组运行安全、不减少动车组轮对使用寿命的情况下,最大程度的减少轮对的旋修作业量,运用修过程中轮缘厚度按照27 mm执行,即当动车组轮缘厚度小于27 mm时,进行旋修。随着动车组轮径值的不断减小,运用修过程中将旋修标准定为27 mm,显然不能满足实际要求,因此研究动车组轮对踏面旋修优化显得尤为重要。

1 轮对旋修经济性计算

1.1 运用修按照27 mm旋修时,轮对寿命计算

这里假设万公里轮缘厚度减少量为x,高级修出厂后,走行20万km后,轮缘厚度为:(28-20x)。此时进行第1次旋修,如果(28-20x)≥27(x≤0.05),旋修为经济旋,每次轮对旋修,轮对直径减少大约1 mm,轮缘厚度可能增加也可能减小,具体和旋修工的设定有关,这里暂且忽略经济旋对轮缘厚度的影响。则第1次旋修后轮缘厚度为(28-20x)。如果(28-20x)<27(x>0.05),需要将轮缘厚度旋修至27 mm,第1次旋修后轮缘厚度为27 mm。假如按照设定,将轮缘厚度增加1 mm,轮径值需要减小ymm,则轮径值减小量为:[27-(28-20x)]y=(20x-1)y。

动车组继续运行20万km后,轮缘厚度存在以下3种可能:

(1)当x>0.05时,轮缘厚度为(27-20x),此时轮缘厚度小于27 mm,需要将轮缘厚度旋修至27 mm,第2次旋修后轮缘厚度仍旧为27 mm。则轮径值减小量为:[27-(27-20x)]y=20xy。

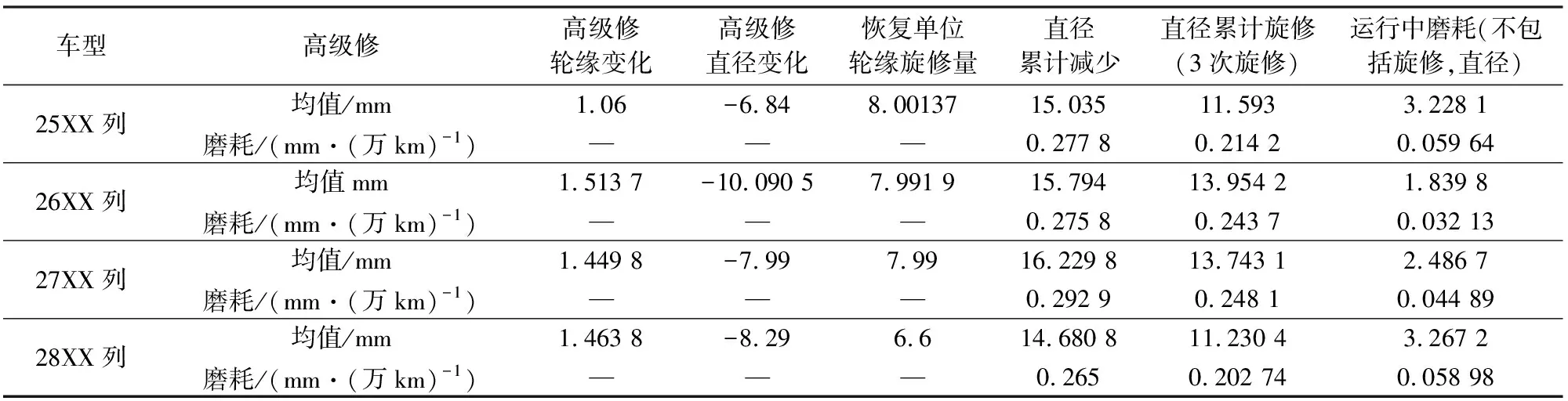

(2)当0.025 (3)当x≤0.025时,轮缘厚度为(28-40x),此时轮缘厚度大于27 mm,只进行经济旋,轮径值减小大约1 mm左右,旋修后轮缘厚度假设不变。 动车组再次运行20万km,进入了高级修,按照28 mm的轮缘厚度标准进行旋修。 (1)当x>0.05时,旋修前轮缘厚度为(27-20x),旋修后轮缘厚度变为28 mm,则轮缘厚度增加值为{28-(27-20x)},轮径值减少{28-(27-20x)}y=(20x+1)y (2)当0.025 (3)当x≤0.025时,旋修前轮缘厚度为{(28-40x)-20x}={28-60x},旋修后轮缘厚度变为28 mm,则轮缘厚度增加值为[28-(28-60x)]y=60xy 由此可以总结,运用修将标准定为27 mm时,其一个高级修周期内轮径值减少的总量分为以下3种情况: (1)当x≤0.025时,轮径值减少总量为1+1+60xy=60xy+2; (2)当0.025 (3)当x>0.05时,轮径值减少总量为(20x-1)y+20xy+(20x+1)y=60xy 高级修出厂后,走行20万km,轮缘厚度为(28-20x),进行高级修后第一次旋修时,需要将轮缘厚度旋修至28 mm,则轮缘厚度的增量为28-(28-20x)=20x,对应的轮径值减少量为20xy。 再次走行20万km后,轮缘厚度为(28-20x),进行高级修后第2次轮对旋修时,需要将轮缘厚度旋修至28 mm,则轮缘厚度增量为20x,对应的轮径值减少量为20xy。 再走行20万km,进入下一个高级修周期,此时轮缘厚度仍旧为(28-20x),将轮缘厚度旋修至28 mm,轮缘厚度增量为20x,对应的轮径值减少量为20xy。 可以看到如果运用修执行28 mm的标准,一个高级修周期内轮径值减少的量为20xy×3=60xy。 (1)当x≤0.025时, 60xy+2>60xy; (2)当0.025 (3)当x>0.05时,60xy=60xy。 即:当平均万公里轮缘磨耗x小于0.05 mm时,运用修按照轮缘厚度28 mm的标准来旋修更经济;平均万公里轮缘磨耗x大于0.05 mm时无论按照那个标准执行,轮径值减少总量保持不变。 为便于统计分析,选取五级修后(共4组车)第1次LY数据至三级修(包含)期间一整个高级修周期,一个高级修周期分为3个阶段: (1)第1磨耗阶段:五级修后第1次LY数据开始至运用修第1次旋修前; (2)第2磨耗阶段:运用修第1次旋修后至第2次旋修前; (3)第3磨耗阶段:运用修第2次旋修后至高级修前(三级修)。 选取4列车,统计其走行里程情况,具体见表1,累计走行里程最少的为541 255 km,最多的为572 588万km。 表1 走行里程统计表 统计这4组车的磨耗统计(全部为运行中磨耗,不含轮对旋修),具体情况如表2所示。 统计这4组车高级修后总的轮对旋修量(轮对直径的减少全部是指旋轮导致的),具体情况如表3所示。 通过实际统计分析可以得出,25XX列统计的3个阶段的万km轮缘厚度磨耗x均小于0.05 mm;26XX列第1第2阶段万km轮缘厚度磨耗x均小于0.05 mm,第3阶段大于0.05 mm;(3)27XX列第1第2阶段万km轮缘厚度磨耗x均小于0.05 mm,第3阶段大于0.05 mm;28XX列第1第2阶段万km轮缘厚度磨耗x均小于0.05 mm,第3阶段大于0.05 mm。具体统计分析情况如表4所示。 通过以上统计可以得出以下结论: (1)通过4种列车的分析,小轮径的轮对在运用旋修中将轮缘厚度控制标准提高到28比较经济,且可以确保动车组在运行中轮缘厚度不会小于26 mm,建议运用修将轮缘厚度提高到28 mm进行旋修。 (2)一个高级修周期直径累计减少均值为15.43 mm,其中主要是通过运用修2次旋修、高级修1次旋修减少,平均通过旋修减少的直径为12.63 mm,因此高级修数据出厂数据在800 mm很难确保运行至下一个高级修,可以考虑将出厂的轮对直径提高到806 mm以上。 表2 轮对磨耗统计表 表3 高级修后轮对旋修统计表 表4 统计分析汇总表 (3)一个高级修周期直径磨耗数量均值为2.7 mm,万公里直径磨耗均值为0.048 91 mm。单位轮缘厚度增加所需要的旋修量约为8 mm(均值)。 按照中国铁路总公司文件要求,高级修后轮径值不低于800 mm。如果轮径值在800 mm左右时,在轮缘厚度为27 mm左右时,如果将轮缘厚度旋修至28 mm,则需要减少轮径值8 mm左右,轮对即将报废。为了切实保障安全,可以考虑将小轮径值轮对旋修后轮缘厚度标准控制在27 mm。 轮缘磨耗与线路情况、轮对踏面的等效斜率、轮径差均有一定的关系,尚未有研究表明轮径值的大小对轮缘磨耗造成何种影响。这4组参与统计分析的动车组3个阶段平均轮缘磨耗均呈增加态势,主要原因为动车组运行交路的变化及随着动车组走行公里数的增加,轮径差逐步变大,轮缘磨耗增加(高级修轮对旋修时,同轴轮径值不大于0.5 mm,而运用修轮对旋修时,同轴轮径值不大于1 mm)。 四方平台动车组1条轮对的价格大约35万元,新轮对的轮径值为860 mm,轮径值不能小于790 mm,因此每条轮对直径减少的总量为70 mm。轮径值每减少1 mm,相当于价值减少0.5万元(1/70)。武汉局共计配属四方平台动车组90标准组(速度300 km/h),每个标准组共计32条轮对,共计装车轮对2 880条。如果每条轮对通过优化旋修方法,减少1 mm的旋修量,则所有配属的动车组能够节约成本1 440万元。 (1)对于高级修出厂直径≥800 mm的轮对,第1次开展运用旋修均可以将轮缘厚度设定为≥28 mm作为控制标准。 (2)对于更换新车轮的动车组无论是否已进行第1次旋修,其运用旋修标准均可按照轮缘厚度≥28 mm作为我段的控制标准。 (3)对于小轮径轮对(定义直径小于810 mm),若第1次运用旋修已按照≥27 mm标准掌握,第2次旋修时依然按照≥27 mm标准掌握,但要求旋修后的轮缘厚度不得低于旋修前的轮缘厚度。1.2 运用修按照28 mm旋修时,轮对寿命计算

1.3 经济性对比计算

2 小轮径轮对运行磨耗统计

2.1 轮对磨耗统计

2.2 轮缘磨耗分析

2.3 经济性分析

3 结 论