桥梁墩柱浇筑高度与模板侧压力影响分析

俞国际

(宏润建设集团股份有限公司,上海市200235)

0 引言

随着国民经济的发展,人民生活水平普遍提高,私家车和物流的迅猛增加,带来了高速公路、高铁和城市交通建设的又一轮快速发展。城市高架桥、多层互通式立交桥、城际高铁在祖国大地普遍显现,使10 m以上的桥梁墩柱大量出现。由于现在全国工程质量意识的提高,桥梁墩柱一般采用一次浇筑成型或长节段施工工艺,以尽量保证桥墩柱密实、耐久、外观平整、光顺挺直无明显接茬,因此桥梁墩柱模板设计的安全度、精度、强度、刚度和经济性有了更高的要求。由于目前施工技术力量良莠不一,对钢筋混凝土桥梁墩柱的模板设计未引起高度重视,情况主要如下:一是估计不到桥梁墩柱浇筑混凝土时,模板承受极高侧压力;二是认为按以往规范规定,模板最大侧压力限值为80 kN/m2,以此设计绝无大碍;三是对桥梁墩柱混凝土的有效压头(h)计算值认为是无疑议的,即,现若取 Fm=80 kN/m2,γ=24 kN/m3,则 h=3.33 m,即认为这就是影响桥梁墩柱模板侧压力值的有最大效压头;四是由于技术的进步,认识的深化,影响结构耐久性因素的增多,使人们对混凝土初凝时间认识得到更新,但没有获得更多的普及,还停留在过去初凝时间4 h的概念。现在桥梁墩柱浇筑的混凝土处于流塑性状态的时间变长,其模板承受最大侧压力的持续时间就长,模板处于最大侧压力的危险时间就长;因此在桥梁墩柱浇筑混凝土时,模板爆模以致伤人事故时有发生。

根据以往施工中遇到的情况,深感桥梁墩柱的模板设计应重视模板侧压力值的确定,并针对墩柱浇筑高度与模板侧压力影响关系提出若干看法。

1 影响模板侧压力的因素

(1)桥梁墩柱的施工是在墩柱钢筋绑扎成型后安装专门设计的四周闭合的定型模板,然后通过混凝土泵把新拌混凝土泵送到定型模板内振捣成型。因此,新拌混凝土必须具有很好的工作性,在外力振捣下很快形成塑性流,使新拌混凝土充填到闭合模板的每一处并很好的包裹钢筋和预埋件,使墩柱达到密实、无空洞、无蜂麻、露筋、表面光洁。由此要求新拌混凝土必须要有很好的配合比设计、骨料的级配设计、施工工艺的设计、质量控制的设计,而这些与高桥墩柱模板侧压力有极大关联。

(2)新拌混凝土的密度、混凝土坍落度、含砂率、混凝土的稠度、外加剂类型、混凝土捣实因素、混凝土浇筑温度、混凝土初凝时间、混凝土卸料高度、浇筑速度、振捣方法、振捣器具、配筋率及一次浇筑高度,这些均影响模板侧压力大小和浇筑的安全。

(3)同时,应认识新拌混凝土在初凝前,尤其在振捣时,混凝土很快沉陷而液化成流体状态,并在外力持续作用下,成为塑性流。此时,混凝土一边排除体内气体和泌水,一边自由流动,使密集的钢筋和预应力管道及预埋件能被流动的混凝土完全包裹,使墩柱体内无一空洞、蜂麻、其密度达到设计要求。而且,当新拌混凝土在流体状态下,对墩柱模板产生流体静压力,再加上各种外力因素,对模板产生很大的侧压力;当混凝土仍处于初凝时间段内,它始终处于流体状态,其对模板产生的流体静压力值Fm就是墩柱浇筑高度H和混凝土重力密度γc的乘积,即Fm=HγckN/m2。这是毫无疑问的,问题是这个高度应取多大,取有效压力头h,还是一次浇筑的全高,需要认真思考的。

(4)无论基础、墙体、墩柱在浇筑混凝土时,均是分层浇筑、循环渐近,但当最初浇筑的几层混凝土完成后,继续往上浇筑,并有一定时间间隔。此时最初浇筑的混凝土已逐渐脱离了后续浇筑混凝土振捣作用半径的影响区,但仍处于初凝时间内,终凝尚未开始的时间段内,又由于先浇混凝土在自身水化作用下,流动性受到阻滞逐渐减缓而能“自立”。这样就能阻挡新浇混凝土产生的部分液体静压力,从而减小下部模板的侧压力,也就是更多层浇筑的混凝土底部模板侧压力不再按F=Hγc的斜率变化。

(5)桥梁墩柱等均有较密集的钢筋,当开始浇筑混凝土时,钢筋间被更大的混凝土流体静压力把前端混凝土挤压到模板和钢筋之间的空间(保护层)充盈后,密排的钢筋开始阻堵继续而来的混凝土,并分担部分混凝土的流体静压力,从而降低了模板的侧压力值。

2 模板新浇混凝土时侧压力的计算和演变

(1)我国桥梁墩柱模板的设计计算,1980年版《公路桥涵施工设计技术规范》中首次提出有关模板侧压力的计算通式。它仅按不同振捣工艺分为内部振捣和外部振捣两部分列出计算通式和适用范围,并未考虑泵送混凝土和非泵送混凝土、外加剂、初凝时间、浇筑速度等对模板侧压力的影响,因此有它的局限性。现将按振捣工艺区分的计算通式列于表1。

由表1中的模板侧压力计算公式看,在桥梁墩柱较低、混凝土初凝时间较短的工况下可适用,但在墩柱较高、混凝土初凝时间较长时就不适用。从图示中的0点以上三角形部分为有效压头R或H时产生的单位侧压力(γR或γH),而对0点以下部分高度的模板所受侧压力也假设为有效压头产生的侧压力,而忽视此部分混凝土尚在初凝时间段内还具有流体静压力的作用,而且很大。这样高墩柱模板按此计算底部受力要比图示计算的模板侧压力大2~3倍,使模板处于不安全状况。

(2)1989年版《公路桥涵施工技术规范》对1980年版中有关模板最大侧压力计算进行了修改,增加了泵送混凝土对模板最大侧压力值,其它仍按内部振捣器和外部振捣器两种工艺进行模板最大侧压力计算,并引进了外加剂系数K、混凝土拌合物的稠度影响系数K1和混凝土拌合物的温度系数K2;同时对公式适用范围,引入浇筑速度V(m/h)和浇筑时混凝土温度等影响因素,通过回归分析列出不同状况下有效压头高度h的计算公式,并由此计算模板最大侧压力Fmax=Kγh和外部振捣公式 F=γH 及Fmax=γ(0.27V+0.78)K1K2。但从1989版《公路桥涵施工技术规范》模板最大侧压力计算分布图看,其仍未摆脱1980年版的影响,公式计算值仍然低于高墩柱、大方量、长初凝时间、连续浇筑混凝土时实际发生的模板侧压力值。

表1 新浇混凝土侧压力计算表

(3)2000年版《公路桥涵施工技术规范》(JTJ041-2000)中模板侧压力计算采用《钢筋混凝土工程施工及验收规范》(GBJ204-83)版中模板侧压力计算,当采用插入式振捣器时:

式中:F——新浇混凝土对模板的最大侧压力,kN/m2;

γc——混凝土的重力密度,kN/m2;

t0——新浇混凝土的初凝时间,h,可按实测确定,当缺乏试验资料时,可采用计算;

T——混凝土温度,℃;

V——混凝土的浇灌速度,m/h;

H——混凝土侧压力计算位置处至新浇混凝土顶面的总高度,m;

β1——外加剂影响修正系数,不掺外加剂时取1.0;掺具有缓凝作用的外加剂时取1.2;

β2——混凝土坍落度影响修正系数,当坍落度小于30 mm时,取 0.85,;50~90 mm时,取 1.0;110~150 mm时取 1.15。

上两公式计算后,取小值作为模板设计之依据;同时确定模板最大侧压力值,当气温在15℃,浇筑速度在V=6 m/h时,模板最大侧压力为80 kN/m2。这些限制对工业与民用建筑施工或许可行,但对桥梁施工中的高墩柱、大方量混凝土、长初凝时间、连续浇筑的混凝土模板设计侧压力值就偏小,需进一步探讨。

(4)《混凝土结构工程施工规范》(GB50666-2011)对采用插入式振捣器且浇筑速度不大于10 m/h,混凝土坍落度不大于180 mm时,新浇混凝土对模板的侧压力的标准值按下列公式分别计算,并应取其中的较小值。

当浇筑速度大于10 m/h,坍落度大于180 mm时,侧压力标准值计算按式(4)计算。

3 我国新浇混凝土侧压力计算值与国外同行的比较

上面讲到新浇混凝土的侧压力,受混凝土配比设计、施工工艺设计、质量控制设计,以及混凝土的原材料物理性能、混凝土浇筑速度、卸料高度和混凝土的温度、气温及初凝时间、含筋率等有关。因此,在侧压力计算和模板设计时,需结合实际综合考虑,从现有的各种侧压力计算结果看,我国新浇混凝土侧压力计算值是偏小的,适用范围存在局限性。根据有关单位提供的资料看,我国新浇混凝土侧压力计算较一些发达国家每平米约小10~20 kN/m2,人们可从各国针对新浇混凝土侧压力与浇筑速度、浇筑混凝土温度的关系曲线图中进行比较,如图1实测Fm-V曲线图、图2实测Fm-T曲线图所示。

图1 模板侧压力与浇筑速度关系曲线图

我国新浇混凝土侧压力较美、日、德均偏低不少,根据图1、图2列出统计数据于表2和表3。

由表2和表3可见在考虑浇筑速度上,我国侧压力计算值低于美、日、德三国约在18.18%~21.63%;在浇筑温度不同情况下,我国新浇混凝土侧压力计算值低于三国约在15.45%~22.43%,较个别国家最大差值达16.6 kN/m2,最小的也达3 kN/m2。

表2 不同浇筑速度下各国侧压力对比表

表3 不同浇筑温度下各国侧压力对比表

由于我国新浇混凝土侧压力偏低和计算公式(1)、(2)的局限性,已成为工程界的共识;因此在《混凝土结构工程施工规范》(GB50666-2011)中对《公路桥涵施工技术规范》(JTJ041-2000)的混凝土侧压力计算公式进行了修改,由原来0.22系数提高到0.28,正好把侧压力值提高了27.27%。新推荐的新浇混凝土对模板的侧压力的标准值,按下列公式分别计算。

当浇筑速度大于10 m/h,混凝土坍落度大于180 mm时,侧压力的标准值可按式(4)计算,这样把我国新浇混凝土对模板侧压力的标准值提高了25%左右。同时,提出浇筑速度V大于10 m/h或混凝土坍落度大于180 mm两条适应条件,只要有一条符合就可按公式F=γcH(4)进行计算。这样对桥梁高墩柱模板设计计算有了规范依据,也确保高桥墩柱施工的安全。

4 高墩柱新浇混凝土侧压力计算值的修正

前面叙述到模板侧压力与混凝土配比设计、施工工艺、质量控制设计,以及混凝土各种混合料的物理参数、混凝土水化速度、初凝时间、混凝土含筋率、入模卸料高度等有关。同时在高墩柱浇筑混凝土随着时间而逐层增加过程中,这些因素慢慢起着对侧压力的阻滞作用。因为在墩柱逐渐增高过程中,底部新浇混凝土仍然处于混凝土的初凝时间段内,混凝土仍然处于流体状态,其流体静压力值仍符合F=γcH规律。但从另一方面说,墩柱逐层浇筑增高,而底层混凝土逐渐远离上层新浇混凝土的振捣影响区,失去液化的可能。此时底层新浇混凝土随着时间的延长,混凝土的水化也慢慢作用,初凝时间也慢慢向终凝时间接近,这些均促使底层浇筑的混凝土逐渐产生了“自立能力”,而减少了底部混凝土的侧压力值。同时在混凝土浇筑过程中,高墩柱断面配筋率较高,又密集排列。当新浇混凝土在卸料冲击力与振捣力作用下与混凝土流体静压力叠加形成较大的水平侧压力把新浇混凝土推挤到模板与钢筋间的保护层处,在其充盈后,对后续的混凝土塑性流产生的侧压力就由模板和密集排列的钢筋及已具“自立能力”的混凝土共同分担,这样就减少了模板直接承担的水平侧压力值。同时也应清楚地认识到当整根墩柱模板内的混凝土仍处于初凝时间段内的流体状态,墩柱模板所受纯混凝土的侧压力的理论计算值为F=γcH(或F=γcf(H)),它是大于上面分析的结果模板实际侧压力值,这又提出如何修正能更加符合工程施工实际应用。

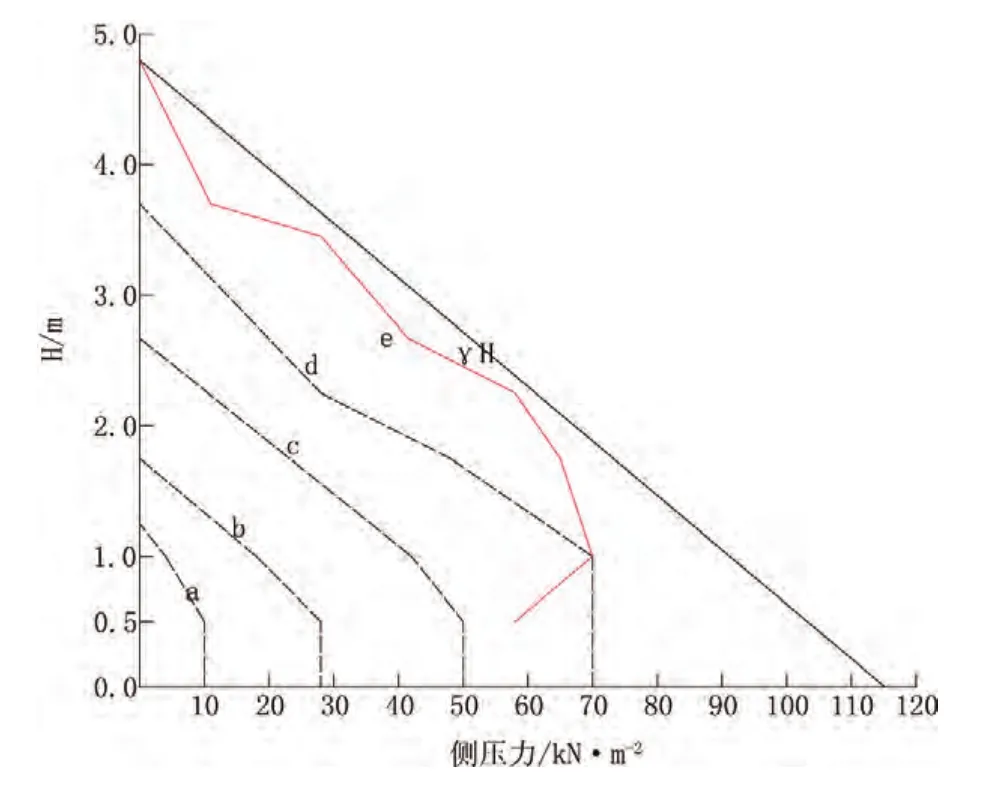

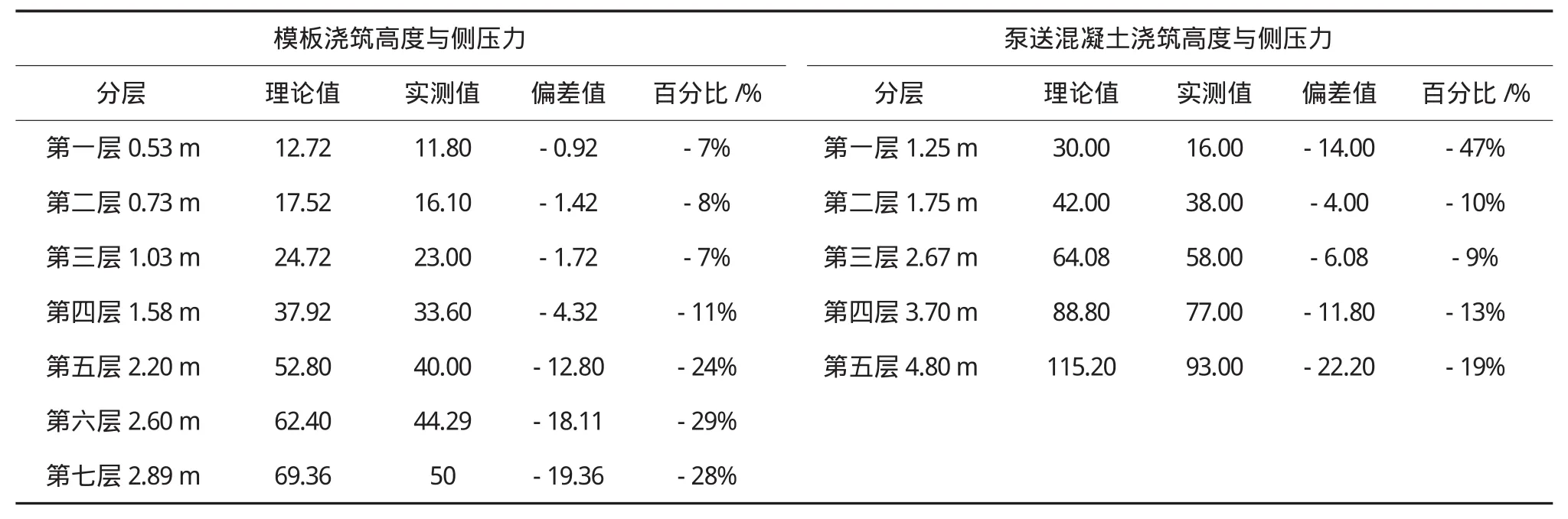

根据相关研究资料也证明墩柱新浇混凝土模板侧压力理论计算值比实测现浇混凝土模板侧压力大。详见图3模板浇筑高度与侧压力关系图和图4泵送混凝土浇筑与侧压力关系图。从图3看,新浇混凝土分七层浇筑,其初凝时间为4 h,混凝土配合比等均符合要求,当浇筑第一、二、三层时,由于浇筑高度低,时间间隔短,它们的侧压力理论值与实测值的差比较接近,均在-7%左右;当浇筑到第四层以后,层次逐渐增高,初凝时间逐渐延长,使各层实测侧压力值向理论斜线反方向偏离并随着浇筑高度的增加而扩大。同样在图4中,泵送混凝土时,总浇筑高度5 m,分五层浇筑,当第一层浇筑到1.25 m时,实测侧压力值小于理论值;当浇筑到2.75 m时,检测了1.25 m、1.75 m、2.70 m三个高度侧压力的实测值比理论值小约10%左右,到浇到3.70 m和4.8 m时实测值比理论值小约13%以上,这些实测结果与上面的分析验证是一致的。上面分析结果列于表4中。

图3 模板浇筑高度与侧压力关系曲线图

图4 泵送混凝土浇筑与侧压力关系曲线图

表4 不同浇筑高度下侧压力理论值与实测值分析表(单位:kN/m2)

5 结语

由于资料和检测的数据图表少而局限、只能证明在浇筑高墩柱混凝土时,随着高度的升高、初凝时间的延长、新浇混凝土内部各结构组成的物理性能和化学性能的变化,使模板底部承受的最大侧压力受到阻滞而逐渐减弱。因此,在高墩柱浇筑混凝土时对模板结构设计时侧压力值的计算应低于理论值F=γcH是合理和安全的。但过去往往被忽视而疏于研究,且不能确定其折减系数究竟取多少。根据表4,可求得七层混凝土浇筑时模板侧压力实测值比理论值平均低18%;分五层浇筑时,模板侧压力实测值比理论值低14%,均未超过上限10%,下限不超过20%。因此在考虑高墩柱新浇混凝土对模板设计最大侧压力调整系数、应综合考虑到结构所处环境、结构安全等级、施工工艺和质量要求,以及设计施工经验等因素来决定。因此,建议可采用0.90~0.95,当结构处于交通繁忙地段可取大值,其余均可取小值。