基于DIC的焊接钢轨疲劳裂纹扩展特性研究

张欣超 ,彭 飞 ,2,张洪辉

1.中车工业研究院有限公司,北京 100161

2.清华大学 工业工程系,北京 100084

0 前言

为了满足现代轨道交通高速、高舒适性及高可靠性的要求,世界各国纷纷采用焊接钢轨线替代原来的间隙式机械连接钢轨线。在轮轨滚动接触力、蠕滑力及冲击载荷作用下,焊接钢轨表面及一定深度的次表面均会产生不同程度的损伤[1-2]。钢轨表面裂纹能够通过轮轨间的磨损被打磨去除,而位于接触表面以下5~25 mm的次表面往往会成为危险区域[2],在轮轨蠕滑力循环作用下可能导致次表面裂纹迅速扩展,随着裂纹扩展到一定程度会导致钢轨剥离甚至产生断裂,并且焊接接头常常作为整个结构的薄弱区域尤其值得关注。因此,准确评估焊接钢轨次表面区域抗疲劳裂纹扩展能力具有重要的工程意义。

目前国内外评估材料抗疲劳裂纹扩展能力通常是基于Irwin理论,即采用应力强度因子幅进行表征[3]。20世纪70年代Elber发现疲劳裂纹扩展存在塑性诱导裂纹闭合效应,由于塑性诱导裂纹闭合导致裂纹扩展真实应力强度因子幅低于名义值[4]。在随后几十年里,国内外科研人员证实了多种形式诱导的裂纹闭合效应[5-7]。然而,目前国内外针对裂纹闭合对疲劳裂纹扩展的影响及相关机理仍存在争议,如何准确表征裂尖塑性变形及其对应力强度因子幅的影响仍是一个亟待解决的重要问题。

数字图像相关(DIC)技术是一种基于光学原理,通过计算试件表面变形前后数字散斑图像的灰度矩阵,跟踪计算点的空间位置,从而得到试件表面的位移与应变信息的实验技术[8]。SU等人[9]采用DIC技术实现了对重载铁路钢轨闪光对接焊缝处的试样表面各点的非均匀应变场及其演化的捕获。黄啸等人[10]借助DIC技术实现了铝锂合金疲劳裂纹扩展分层行为的试样表面应变的实时监测。

本文对比分析了焊接钢轨母材及焊缝区域紧凑拉伸(CT)试样在不同应力比下的抗疲劳裂纹扩展能力,借助DIC技术获取了疲劳载荷作用下试样平面内的实时变形和应变详细信息,探讨了试样在不同条件下裂纹面及尖端实时应变规律,试图探索精确表征焊接钢轨抗疲劳裂纹扩展能力的方法。研究工作将为深入认识金属疲劳裂纹扩展过程中裂尖塑性变形诱导裂纹闭合效应提供一定借鉴,为焊接钢轨关键承载部位合理打磨方案的制定提供理论依据。

1 试验材料与方法

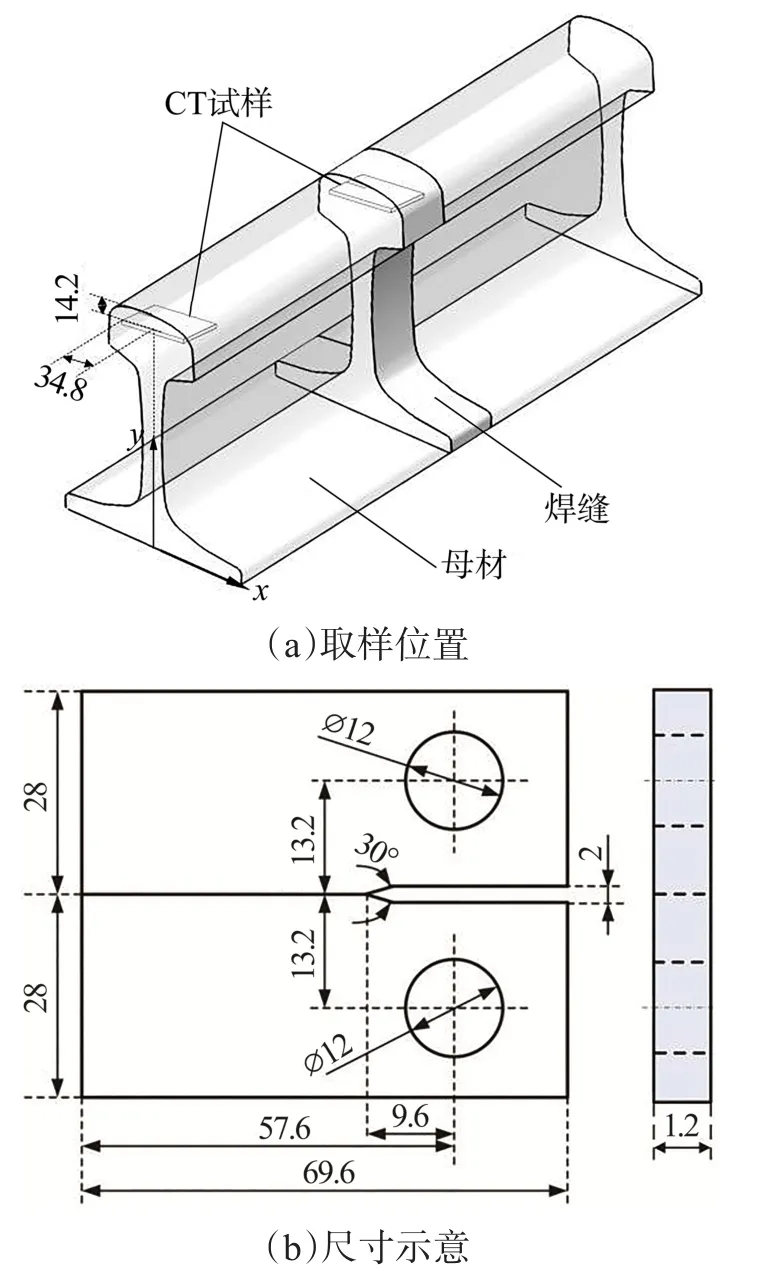

试验材料为U71Mn焊接钢轨,牌号为60N,其主要化学成分如表1所示。钢轨焊接采用闪光对焊。试样取样位置如图1a所示,按照GB/T 6398—2000《金属材料疲劳裂纹扩展速率试验方法》,分别于焊缝中心及母材处截取CT试样进行疲劳裂纹扩展速率试验,CT试样尺寸如图1b所示。

表1 U71Mn钢轨主要化学成分(质量分数,%)Table 1 Chemical composition of U71Mn rail (wt.%)

图1 CT试样示意Fig.1 Schematic diagram of CT specimen

试验前先用金相砂纸对所有试样表面进行研磨抛光,随后基于DIC基本原理对试样一面进行散斑处理。疲劳裂纹扩展速率试验测试在Instron E3000疲劳试验机上完成,试验参数如表2所示。试验中当裂纹扩展至预定长度时停机,一方面采用Dantec Q-400 DIC系统采集散斑处理面不同载荷下的图像,供后续图像处理获取面内应变等数据;另一方面记录停机循环周次并借助工具显微镜记录实时裂纹长度。试验后试样变形位移结果处理在DIC系统自带商用软件Dantec上完成。应力强度因子幅∆K值计算基于ASTM E399标准进行,计算公式为:

表2 疲劳实验参数Table 2 Fatigue test parameters

2 试验结果与讨论

2.1 疲劳裂纹扩展速率分析

图2为母材及焊缝区域试样在不同应力比下的裂纹扩展速率-应力强度因子幅(da/dN-∆K)关系结果。由结果可知,对于疲劳裂纹扩展稳定区(Paris区),在低应力比(R=0.1)、相同∆K条件下,焊缝区域试样疲劳裂纹扩展速率显著大于母材区域试样;而在高应力比(R=0.6)、相同∆K条件下,焊缝及母材区域试样疲劳裂纹扩展速率差异性较小。依据Paris理论变形公式,对图2数据进行线性拟合

图2 焊接钢轨da/dN-∆K关系Fig.2 da/dN-∆K curve for welded rail

式中a为裂纹长度;N为应力循环次数;C、m为和材料有关的常数。

拟合结果如表3所示,进一步表明低应力比下焊缝区域试样疲劳裂纹扩展速率显著大于母材区域试样(ln(C)值更大),高应力比下焊缝区域试样疲劳裂纹扩展速率略大于母材区域试样(ln(C)值稍大)。

表3 da/dN-∆K曲线拟合结果Table 3 Fitting results of da/dN-∆K curve

综合分析可知,焊缝区域比较于母材区域,焊接过程中热循环作用引起的接头结构相变行为一定程度上降低了结构的抗疲劳裂纹扩展能力。然而在低应力比条件下(如R=0.1),焊缝与母材区域试样疲劳裂纹扩展速率结果相差显著,这可能是由于低应力比下疲劳裂纹扩展过程中裂尖塑性诱导裂纹屏蔽效应增加,此结论与已有研究工作结论相一致[11]。而式(1)并未考虑裂尖塑性诱导裂纹屏蔽效应,导致所获得计算结果名义值与真实值之间存在一定的偏差。因而引起图2及表3中R=0.1时,焊缝区域试样疲劳裂纹扩展速率显著大于母材区域试样。因此,如何准确表征疲劳裂纹扩展过程中裂尖塑性诱导裂纹屏蔽效应对于获取真实da/dN-∆K关系至关重要。

2.2 裂纹宏观扩展路径分析

不同试验条件下试样疲劳裂纹扩展宏观路径如图3所示,相对焊缝区域,母材区域疲劳裂纹扩展过程中局部区域易产生偏折。依据已有公开研究结果[12-14],对于轮轴材料铁素体+层片珠光体钢,疲劳裂纹扩展的薄弱区为珠光体层间,裂纹通常先沿层片间扩展,遇到珠光团边界及铁素体晶粒边界便发生偏折,转移到另一位向层片继续向前扩展。因此,母材区域疲劳裂纹扩展易产生偏折。而对于焊缝区域,焊接过程中材料在焊接热循环作用下发生了相变行为,疲劳裂纹扩展行为便与母材不同。

图3 疲劳裂纹宏观扩展路径Fig.3 Macroscopic fatigue crack paths

2.3 裂尖变形行为

由2.1节可知裂尖塑性屏蔽效应对疲劳裂纹的扩展有重要影响,因此有效表征裂尖变形行为具有重要意义。图4a~4d是B10#试样在裂纹长度为15.42 mm、外部载荷为1 200 N时试样面内横纵向变形及应变结果。作为对比,图4e、4f是外部载荷为120 N条时试样面内横纵向应变结果。由结果可知,在外部载荷作用下,不仅裂纹尖端存在显著变形,裂纹面区域尤其是靠近裂纹尖端的裂纹面区域同样存在一定变形。其中纵向应变在裂纹面及尖端尤为显著,如图4d、4f中虚线圈所示。

图4 B10#试样F=1 200 N试样平面内变形应变场Fig.4 Strain field for B10# sample with F equal to 1 200 N

为了进一步探讨不同条件下裂纹面及尖端变形行为,仔细对比分析了W1#及W2#试样在相同外部载荷、不同裂纹长度时试样面内横纵向应变结果,如图5所示。图5a~5c是W1#试样裂纹长度分别为6.82 mm、10.84 mm、14.88 mm,外部载荷均为1 200 N时裂纹面及尖端纵向应变结果。由结果可知,随着裂纹的扩展,裂纹面及尖端纵向应变增加,这会引起更加显著的塑性诱导裂纹屏蔽效应。图5c~5f为W1#及W2#试样裂纹长度均为14.88 mm、外部载荷均为1 200 N时裂纹面及尖端纵横向应变结果。由结果可知,相同条件下,W1#试样相比于W2#试样裂纹面尖端具有更高的纵向应变,因此会产生更显著的塑性诱导裂纹屏蔽效应,这与2.1节中结论一致,低应力比下疲劳裂纹扩展过程中裂尖塑性诱导裂纹屏蔽效应增加。

通过进一步比较不同条件裂纹扩展过程中裂纹面及尖端的横纵向变形及应变特性,可推测得到典型裂纹在外部载荷作用下的裂纹面及尖端塑性变形区,及其产生的可显著影响裂纹闭合行为的局部应力分布情况,建立了疲劳裂纹扩展过程中裂纹面及尖端因塑性变形引起的局部应力受力模型,如图5g所示。裂纹面及裂纹尖端在外载荷作用下将分别产生一定的塑性区,其塑性区将分别产生横向及纵向局部应力促进裂纹的闭合,进而影响裂纹向前扩展。然而,基于DIC测量的结果,如何定量表征裂纹面及裂尖塑性变形引起的裂纹闭合效应,从而定量表征真实的疲劳裂纹扩展速率,需要对裂纹面及尖端塑性变形进行定量统计分析,这将是后续研究的重点。

图5 不同条件下裂纹面及裂尖应变Fig.5 Strain around crack flanks and tips at different conditions

3 结论

(1)相同条件下,焊接钢轨焊缝区比母材区域疲劳裂纹扩展速率更快,其抗疲劳裂纹扩展能力更差。

(2)裂纹面及尖端的塑性屏蔽效应对疲劳裂纹扩展产生影响,低应力比条件下,塑性诱导裂纹屏蔽效应更加显著。

(3)基于DIC方法能够有效获取疲劳裂纹扩展过程中裂尖变形行为,不仅裂纹尖端,裂纹面区域在裂纹扩展过程中也会产生一定的塑性变形从而对裂纹闭合产生影响,各自分别产生横向及纵向局部应力促进裂纹闭合,进而影响裂纹向前扩展。