环向加筋夹层圆柱壳体应力计算方法

曹晓明, 喻卫宁, 王磊, 李钊, 张昊, 赵志高

(武汉第二船舶设计研究所,湖北 武汉 430064)

潜深是潜艇的重要战术指标,增大潜深可提高隐蔽性、拓展水下机动空间,有效提升生存能力和作战能力。耐压壳体作为决定下潜深度的关键因素[1],其在高外压载荷作用下的结构设计面临着壳体重量急剧增加、负载能力显著降低、抗失稳能力亟需提升等突出矛盾。囿于高强钢比强度趋于极限,众多学者尝试采用具有更高比强度的钛合金[2]、复合材料[3-4]等新型轻质材料来解决高耐压圆柱壳体强度和重量之间的矛盾。然而仅从材料角度去解决高耐压结构设计问题,尚存在新材料制备工艺不成熟[5]、配套材料不完备等问题;因此,从新型高耐压结构形式出发,发展具有较高负载能力和抗失稳能力的壳体结构是解决超大潜深耐压设计难题的一种有效途径。

国内外学者们相继提出了多种耐压新构型,包括鹅蛋形[6]、多体形[7]、藕节形[8]、以及分层分压球形[9]等,以上结构均存在缺陷敏感度高、内部设备布置困难、空间利用率低等问题,尚不适用于潜艇大尺寸耐压结构设计。文献[10-18]研究了三明治夹层圆柱壳受外压作用下的力学问题,但由于这种结构形式复杂,缺乏有效的设计衡准,且加工难度较大,目前尚无法应用于潜艇耐压结构设计。夏贤坤[19]提出了环向加筋夹层圆柱壳体,耐压壳体由原单壳板承力转变为内、外壳板共同承力,壳板厚度要求大幅降低,其直接利用耐压液舱强度计算方法[20]进行了应力和稳定性分析,然而由于其受力形式与附着在单层壳体局部外表面的耐压液舱存在一定差异,可能会导致计算结果与实际情况存在较大偏差。

本文针对环向加筋夹层圆柱壳体应用于艇体结构时的应力计算方法问题,根据端部承力特点提出内、外壳板纵向力分配模型,尝试建立环向加筋夹层圆柱壳体在外压载荷作用下的应力解析计算方法,利用该方法对内、外壳板和肋板应力分布规律进行探究,并通过与有限元计算结果进行对比分析,验证所建立的应力计算方法的准确性;此外,以10%误差(本方法计算应力值与有限元应力计算值的偏差)为衡准,初步提出环向加筋夹层耐压圆柱壳体应力计算方法的适用条件;在此基础上,探讨环向加筋夹层圆柱壳体设计参数对关键位置应力的影响规律。

1 应力解析计算方法

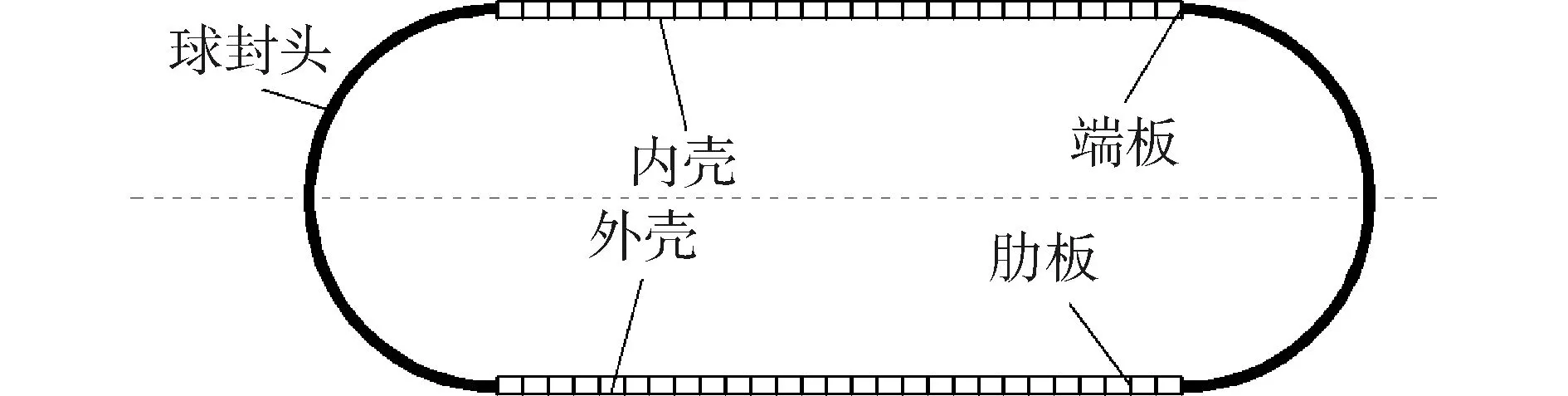

目前国内外艇体结构耐压壳体均为单层耐压结构[21]。环向加筋夹层圆柱壳体如图1所示,是一种双层耐压壳体结构,由外壳、肋板和内壳3部分所构成。环向加筋夹层圆柱壳体承受外压载荷作用时,同时受到由两侧封头承担的纵向压力和外壳承担的径向压力作用。利用解析方法计算环向加筋夹层圆柱壳体应力,首先对外壳、肋板和内壳3部分分别进行受力分析,然后根据变形协调方程求得各部分之间的相互作用力,最后求得各部分的应力分布情况。

图1 环向加筋夹层圆柱壳结构示意Fig.1 Schematic of ring-stiffened sandwich cylindrical shell

1.1 外壳板力学模型

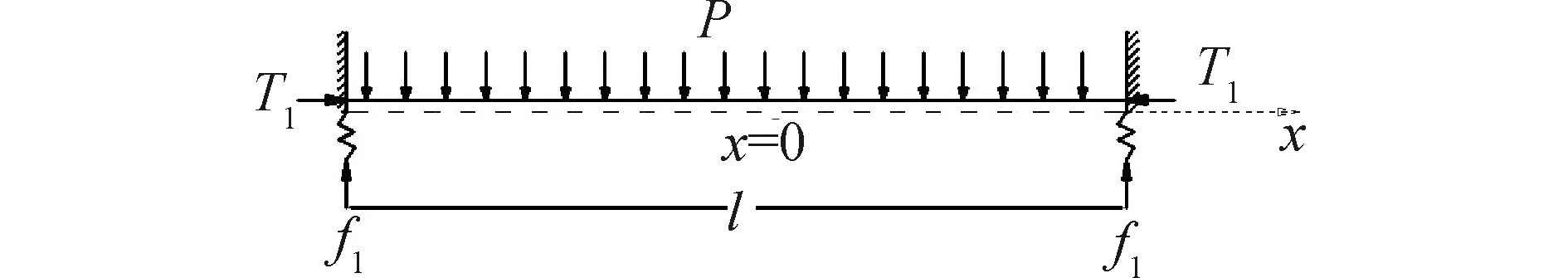

如上所述,外壳板在静水压力P和纵向力T1的作用下发生轴对称压缩变形。取一个肋板间距l内的壳体为研究对象,通过2个假想的直径面切出一条单位宽度的梁带来研究其受力变形情况,如图2所示。取外壳板跨中为坐标原点,其弯曲微分方程为:

图2 外壳板力学模型Fig.2 Mechanical model of outer-shell

(1)

由于壳板结构和外部均布载荷均对称于肋板,壳板的位移也对称于肋板,所以在肋板处梁带的转角为零;其次,肋板对梁带有径向向外的支撑反力f1。因此,外壳板梁带的边界条件为:

(2)

1.2 内壳板力学模型

内壳板与外壳板结构相似,但内壳板不承受静水压力,且受到的肋板的作用力f0向内,力学模型如图3所示,其弯曲微分方程为:

图3 内壳板力学模型Fig.3 Mechanical model of inner-shell

(3)

与外壳板边界条件相似,内壳板梁带的边界条件为:

(4)

1.3 肋板力学模型

肋板受到内、外壳板的轴对称作用力f0、f1,处于轴对称平面应力状态,力学模型如图4所示。根据弹性力学轴对称平面应力理论[22],实肋板任意半径r处径向位移ur为:

图4 肋板力学模型Fig.4 Mechanical model of floor

(5)

式中t2为肋板厚度。

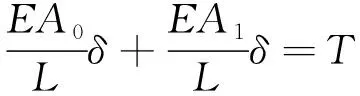

1.4 壳板纵向力计算

由上述计算可知,纵向力T0、T1是内、外壳板弯曲微分方程中的重要参数,将对应力计算结果产生较大影响。由于受力形式的显著差异,传统耐压液舱结构纵向力计算方法[23]不再适用。如图5所示,球封头承受静水压力P时,径向的载荷互相抵消,轴向的载荷以纵向力的形式作用在内、外壳板上。球封头的轴向载荷T与内、外壳板单位宽度纵向力T0、T1之间的关系为:

图5 纵向力计算模型Fig.5 Mechanical model of longitudinal force calculation

T=2πR0T0+2πR1T1

(6)

(7)

式中:L为内、外壳板总长度;A0=2πR0t0、A1=2πR1t1分别为内、外壳板横截面积;δ为内、外壳板轴向位移。此时,T0、T1的取值可表示为:

(8)

1.5 f0和f1的求解

根据变形协调条件,在肋板处,外壳板径向位移等于R1处肋板径向位移,内壳板径向位移等于R0处肋板位移,因此可得:

(9)

将ur、w1、w0代入式(9)可得:

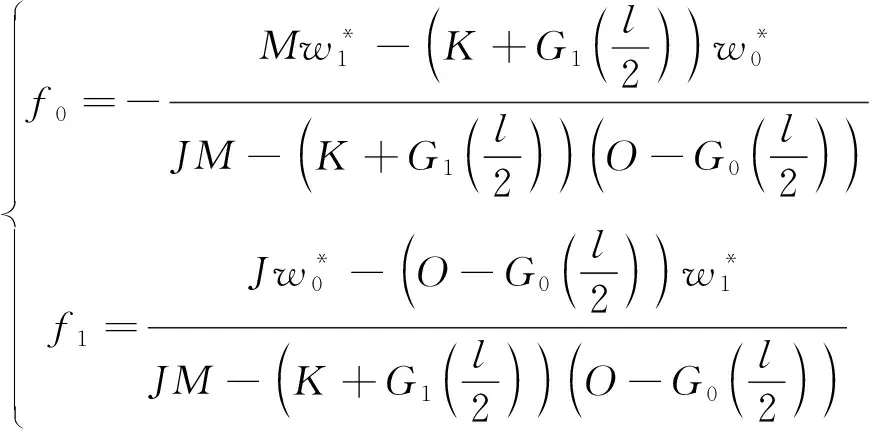

(10)

式中:

其中,过程参数u1、u2、v1、v2等的计算可参考文献[20];α1、α2、β1、β2的计算可参考文献[24]。将以上内、外壳板弯曲微分方程、变形协调条件以及纵向力计算公式联立求解,可得到内、外壳板及肋板任意一点的位移,再通过弹性力学理论即可求解得到任意一点的应力。

外壳板纵向应力计算公式为:

(11)

外壳板周向力计算公式为:

(12)

内壳板纵向应力计算公式为:

(13)

内壳板周向力计算公式为:

(14)

肋板周向应力为:

(15)

1.6 应力分布

对于环向加筋夹层圆柱壳,参考现行规范强度考核方法,重点关注以下5个关键位置的应力:内、外壳板内表面肋板根部纵向应力σ1(l/2),内、外壳板跨中中面周向应力σ2(0)和肋板中部中面周向应力σθ。

为探究壳板内表面纵向应力和中面周向应力以及肋板中面周向应力的分布规律,采用本文解析方法计算得到一个肋板间距内壳板应力分布规律以及沿高度方向肋板的应力分布规律,如图6所示。图中壳体参数t0=3.2 cm、t1=2.7 cm、t2=2 cm、l=26.71 cm、R0=251.6 cm、R1=273.35 cm,壳体外压P=15 MPa,壳体材料为钛合金(E=108 GPa、μ=0.34)。

图6 一个肋板间距内应力分布Fig.6 Stress distribute in one floor space

由图6可见,环向加筋夹层圆柱壳应力分布规律可总结如下:1)在一个肋板间距内,内、外壳板周向应力与纵向应力均沿跨中对称分布,内表面纵向应力变化较为显著,而周向应力则变化较小;2)外壳板内表面纵向应力在肋板处最大、在跨中处最小,中面周向应力在跨中处最大,在肋板处最小;3)内壳板内表面纵向应力和中面周向应力均在肋板处达到最大,在跨中处最小;4)肋板中面周向应力沿高度方向逐渐减小,但变化幅值不大。

2 解析方法的验证与适用条件探究

2.1 纵向力计算验证

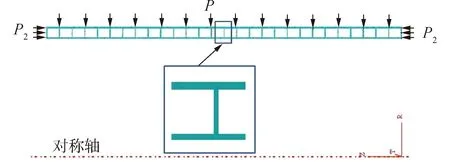

利用ABAQUS进行T0、T1的数值计算。参数设置见表1,有限元模型如图7所示,单元类型为轴对称单元CGAX4R,两端端板的压力P2计算为:

表1 有限元模型参数设置Table 1 Dimension of FEA model

图7 纵向力计算的有限元模型Fig.7 FEA model for longitudinal force calculation

(16)

位移边界条件为一端固支,另一端仅可产生轴向的位移。当t0从1.5 cm改变到4.5 cm时,T0、T1的有限元结果与本文解析结果、耐压液舱纵向力计算方法的计算结果的对比如图8所示。由图8可知,T0、T1的解析结果与有限元结果吻合较好,但是与耐压液舱纵向力计算方法的结果差距非常大。当t1与t0厚度相当时,解析结果与有限元结果几乎一致,随着内、外壳板厚度差的增大,两者误差略有增加,但是在计算范围内,最大误差不超过10%。

图8 T0、T1对比图Fig.8 Comparison of T0, T1

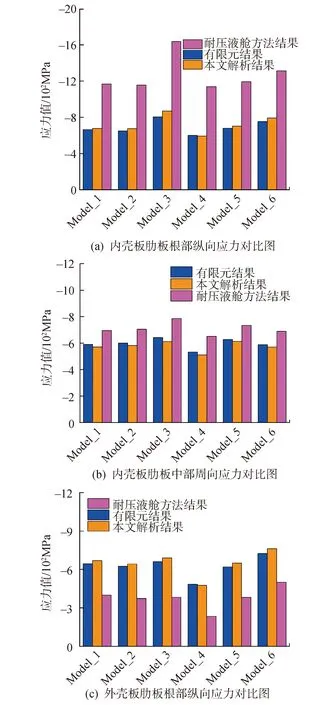

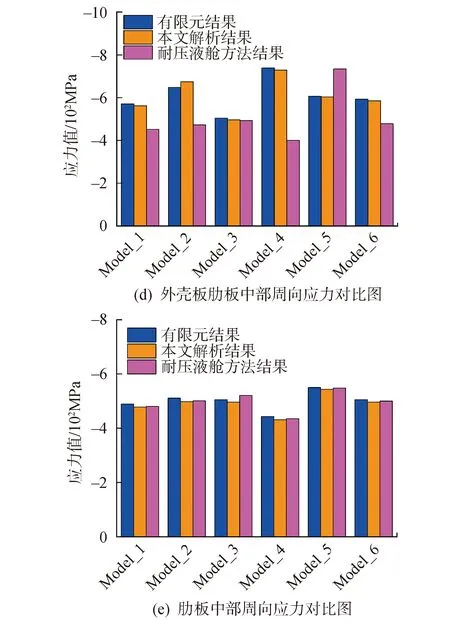

2.2 应力计算验证

利用ABAQUS进行6组不同参数下的应力计算,参数设置如表2所示,外压p=15 MPa。图9为5个关键位置处应力计算结果对比图。由图9可知,采用本文解析方法得到的关键位置处的应力值与有限元结果吻合较好,而直接采用耐压液舱应力计算方法得到的应力值与有限元结果差距较大。同时可以看出,利用耐压液舱方法计算时,纵向应力误差最大,周向应力误差其次,肋板应力误差很小,导致这种现象的直接原因就是耐压液舱方法纵向力计算误差较大,这也符合本文提出纵向力计算方法修正的初衷。综上所述,对于环向加筋夹层圆柱壳结构,可认为本文提出的解析方法在关键位置处的应力计算准确可靠。

表2 系列模型参数Table 2 Dimension of a series of FEA model cm

图9 关键位置处应力对比Fig.9 Comparison of stress of typical point

2.3 解析方法适用条件判据

以Model_1模型参数为初始设计参数,通过在较大的范围内改变各个设计参数变化范围,进行了大量的数值和解析计算,通过对数值和解析计算得到的应力值进行误差分析,确定解析解法的适用条件。适用条件判据为:以数值试验的应力值为标准,当通过2种方法得到的5个关键位置处应力差别均小于10%时,认为解析方法对于该模型是适用的;如果某个关键位置处应力的差别大于10%,则认为此时解析方法不再适用。

2.4 改变肋板高度

有限元结果、解析结果和误差随肋板高度的变化如图10所示,由图10可知,肋板中部周向应力最先出现误差大于10%的情况,当肋板高度大于5 cm时,误差一直在5%左右,当肋板高度小于5 cm时,有限元结果急剧增大,而解析结果增大的很缓慢,导致误差急剧增加。在解析方法的建立过程中,肋板的力学模型近似为平面应力状态的圆环,当肋板高度与厚度之比较大时,该力学模型带来的误差很小,但是当肋板的高度与厚度之比较小时,已经不能看成平面应力状态的板,该力学模型带来的误差急剧增大。因此,为保证解析方法计算精度,提出适用条件1:

h≥3t2

(17)

图10 改变h时肋板中部周向应力对比Fig.10 Comparison of circumferential stress in the floor when h changes

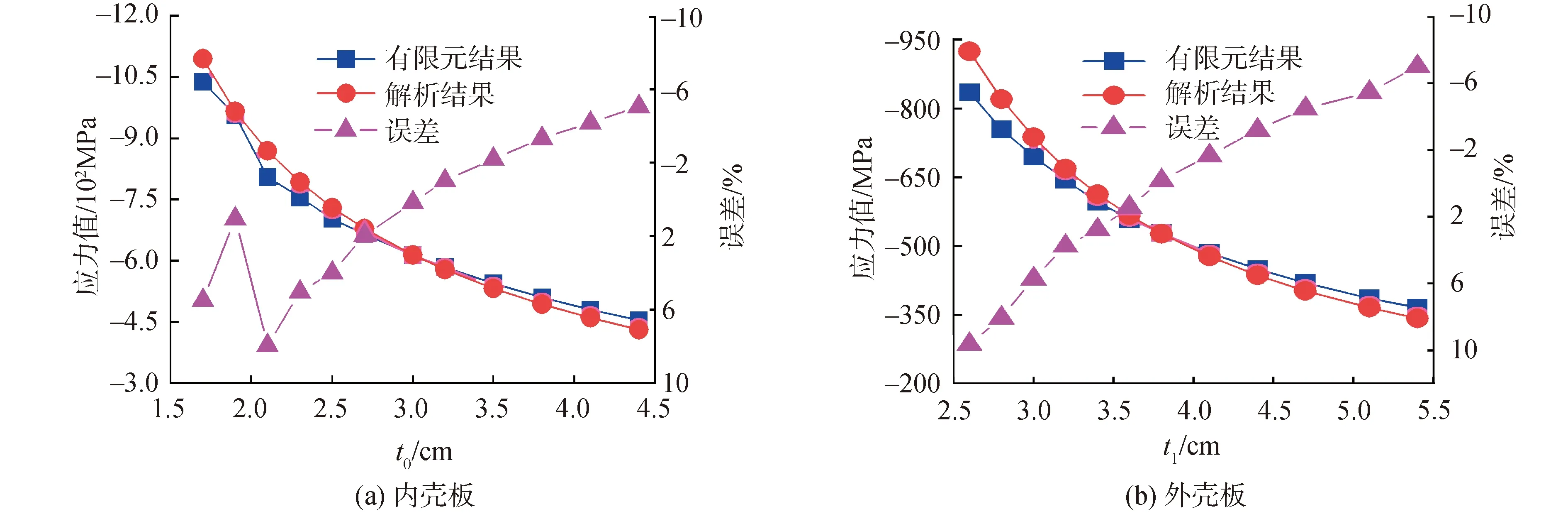

2.5 改变内、外壳板厚度

只改变内、外壳板厚度时,内、外壳板肋板根部纵向应力计算的误差最大,但在计算范围内(约0.5σs<σ1<1.4σs),最大误差不超过10%,其有限元结果、解析结果和误差随内、外壳板厚度的变化如图11所示。由图可知,当内、外壳板厚度适中时,误差较小;当内、外壳板厚度过大或过小时,误差变大。导致这种现象的原因是该位置存在较大的应力集中,网格尺寸对有限元应力值结果存在很大的影响,但解析方法难以对应力集中现象进行考核,因此在该位置会存在误差较大的现象。本文通过选择合理的网格尺寸,在较大范围内改变内、外壳板厚度,对比有限元结果和解析结果,认为合理范围内改变内、外壳板厚度时,解析方法准确可靠。

图11 t0、t1改变时肋板根部纵向应力对比Fig.11 Comparison of σ1 of inner-shell and outer-shell when t0 or t1 changes

2.6 改变肋板间距

只改变肋板间距,最先在内壳板肋板根部纵向应力计算时出现误差大于10%的情况,其有限元值、理论值和误差随肋板间距的变化如图12所示。由图可知,当肋板间距小于13 cm时,误差大于10%,解析方法不再适用。该现象可以从理论上进行解释:在进行理论分析时,内、外壳板看作是两端固支在弹性支座上的梁带,而简化成梁带的条件是梁带的长度是梁带高度的10~12倍。当肋板间距较大时,内、外壳板更接近理想的梁带模型,计算误差较小,随着肋板间距的减小,梁带长度与高度的比值减小,不再满足简化成梁带模型的条件。因此,为保证解析方法计算精度,并考虑工程应用,提出适用条件2:

l≥5max{t0,t1}

(18)

图12 l改变时肋板根部纵向应力对比Fig.12 Comparison of σ1 of inner-shell when l changes

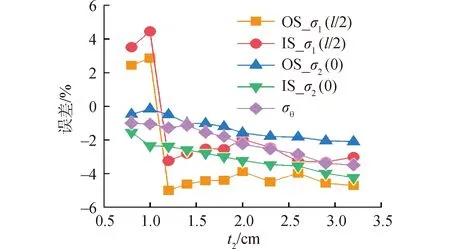

2.7 改变肋板厚度

在较大的范围改变肋板厚度,5个关键位置处应力计算误差变化情况如图13所示。由图可知,在计算范围内,5个关键位置处计算误差均小于10%,因此可以认为,当肋板厚度改变时,解析方法准确可靠。

注:OS(outer shell)代表外壳板,IS(inner shell)代表内壳板。图13 t2改变时肋板根部纵向应力对比Fig.13 Comparison of σ1 of inner-shell when t2 changes

3 设计参数对关键位置处应力的影响

3.1 肋板高度对关键位置处应力的影响

由图14可知,随着肋板高度的增加,各周向应力均减小,而内、外壳板肋板根部纵向应力均增大。实际上,增加肋板高度增大了纵截面面积,而周向应力即为纵截面正应力,因此各个周向应力减小;同时,增大肋板高度增大了球头的轴向面积,使内、外壳板纵向力增大,因此各个部位的纵向应力随着肋板高度的增加而增大。

图14 肋板高度对关键位置处应力的影响Fig.14 Effect of h on typical point stress

3.2 内、外壳板厚度对关键位置处应力的影响

由图15可知,增大内、外壳板厚度可以使关键位置处的所有应力均有所减小,其中增加厚度的壳板的纵向应力减小最明显。实际上,增大内、外壳板厚度首先极大地增加了对应壳板的抗弯刚度,使其纵向应力急剧减小;其次,增加厚度的壳板分担的载荷增加,另一壳板载荷减小,因此其纵向应力减小也较为明显;同时,增加内、外壳板厚度在一定程度上也增加了纵截面的面积,可以使周向力减小,其中增加厚度的壳板的周向力减小最为明显。

图15 内、外壳板厚度对关键位置处应力的影响Fig.15 Effect of t0, t1 on typical point stress

3.3 肋板厚度对关键位置处应力的影响

由图16可知,当肋板厚度增加时,外壳板肋板根部纵向应力稍有增大,其他关键位置处应力均减小。首先,增加肋板的厚度可以增大外壳板弹性支座的刚度,使外壳板承受的载荷增大,传递给内壳板的载荷减小,导致外壳板应力增大,内壳板应力减小;同时,增大肋板厚度可以增大纵截面面积,使周向应力减小。特别说明,外壳板载荷增大使外壳板周向应力增大,但纵截面面积增大会使外壳板周向应力减小,两种影响共同作用时,纵截面面积增大带来的影响更大,因此外壳板周向应力减小。

注:OS(outer shell)代表外壳板,IS(inner shell)代表内壳板。图16 肋板厚度对关键位置处应力的影响Fig.16 Effect of t2 on typical point stress

3.4 肋板间距对关键位置处应力的影响

如图17所示,随着肋板间距的增大,内壳板肋板中部中面周向应力先增大后减小,而其他应力均增大,内、外壳板肋板根部纵向应力增大最明显。肋板间距增大导致壳板的抗弯能力减弱,弯曲应变增大,因此纵向应力增大;同时,肋板间距增大导致纵截面面积减小,因此周向应力增大。但是对内壳板而言,只在跨端处承受线载荷,由圣维南原理可知,若肋板间距增大,跨中处的周向收缩会减小,导致周向应力也减小,因此增大肋板间距,内壳板中部中面周向应力先增大后减小。

图17 肋板间距对关键位置处应力影响Fig.17 Effect of l on typical point stress

4 结论

1)针对环向加筋夹层圆柱壳体应用于艇体结构时的应力计算方法问题,提出内、外壳板纵向力修正计算模型,建立了环向加筋夹层圆柱壳体在外压载荷作用下的应力解析计算方法,获得了内、外壳板和肋板的应力分布规律,与有限元结果相吻合。

2)内、外壳板纵向力和多组设计参数下5个关键位置处应力计算结果与有限元计算结果吻合较好,显著优于直接采用耐压液舱计算方法的应力结果,进一步验证所提应力解析计算方法的可靠性。

3)以10%误差(解析应力值与有限元值的偏差)为衡准,初步提出环向加筋夹层耐压圆柱壳体应力计算方法的适用条件:h≥3t2,l≥5max{t0,t1}

4)探讨了设计参数对关键位置处应力的影响规律:肋板高度增加,各位置周向应力减小,内、外壳板肋板根部纵向应力增大;内、外壳板厚度增加,关键位置处应力均有所减小;肋板厚度增加,外壳板肋板根部纵向应力稍有增大,其他关键位置处应力均减小;肋板间距增大,内壳板肋板中部中面周向应力先增大后减小,而其他应力均增大,内、外壳板肋板根部纵向应力增大最明显。