燃料重整在燃烧系统余热回收技术中的应用

孙子剑, 顾根香, 周超, 郭岍桢, 兰健, 吕田, 韩东

(1.上海交通大学 动力机械与工程教育部重点实验室, 上海 200240; 2.中国船舶集团公司第七一一研究所, 上海 201203)

随着工业化的发展,全球变暖所带来的环境、气候、社会经济等各方面问题日趋严峻。第五次全球气候变化评估报告指出,气候变暖已成为不争的事实。据联合国政府间气候变化专门委员会建议,为将全球长期升温限制在2.0~2.4 ℃,截至2050年,全球温室气体年排放量应减少2000年记录排放水平的50%~85%。

化石燃料燃烧是二氧化碳等温室气体的主要来源。提高化石燃料的能量利用率、减少燃料用量是从源头上减少温室气体排放的有效方法。为实现减排目标,基于余热利用的重整燃烧技术在近年来得到重视。重整燃烧即通过重整反应,实现燃料加氢并高效燃烧的过程。该技术在改善燃料着火特性,控制污染物排放及余热利用等方面具有广泛的应用前景。将余热利用与重整燃烧结合是实现系统废热深度回收,改善整体热效率的优秀解决方案,其在内燃机、燃气轮机、锅炉等燃烧器中均有应用。然而,由于重整燃烧系统的余热利用率与燃料的重整转化率直接相关,根据特定工况选取合适的重整方式、催化剂、重整器结构在系统的设计过程中至关重要。近年来,诸多学者对重整过程中的气相及壁面反应机理,重整器结构设计,富氢重整气的燃烧特性等方面开展了研究。本文对重整燃烧技术的研究成果以及燃料重整在不同热力系统中的应用进展进行了综述,以期为后续研究提供启发。

1 不同燃料重整方式及其热力过程

碳氢燃料重整本质上是通过氧化裂解燃料分子,从而产生氢气的化学反应过程。根据反应组分的不同燃料重整方式可分为蒸汽重整、部分氧化重整、干重整、自热重整等。采用不同方式的燃料重整在反应速率、热力过程、副产物等方面存在显著差异。

1.1 蒸汽重整

蒸汽重整的热力系统结构如图1所示,燃料与蒸汽经由氧化还原反应生成氢气和一氧化碳,主要反应方程式为:

图1 蒸汽重整系统Fig.1 Steam reforming system

CnHmOl+H2O→CO+H2,ΔHr>0

(1)

该反应又被称为水重整反应,是一个强烈的吸热反应,通常需要较高的温度维持反应进行。当重整燃料为甲烷等小分子碳氢化合物时,水蒸汽重整反应通常被视为可逆过程;而对于碳链较长的燃料如航空煤油等,水重整反应中的逆向反应路径几乎可以忽略,因而通常将这些燃料的水重整反应视为单向反应。

水重整反应涉及复杂的壁面反应机理,迄今为止,关于水重整反应的详细机理尚无定论。因而,现阶段在开展蒸汽重整的数值仿真时,许多学者选择建立单步反应机理来描述燃料的重整过程。例如,Zhang等[1-2]在研究甲烷重整时利用了可逆反应来表示甲烷的水催化反应路径,其中H2O的反应级数为2。Pacheco等[3]在仿真研究异辛烷在Pt-CeO2催化下的重整反应中,同样采用总包反应表示了异辛烷的水重整路径。Liu等[4]对RP-3航空煤油在表面催化下的重整过程进行数值模拟,并使用C12H23和H2O的单向反应来表示C12H23的水重整反应路径。Creaser等[5]对燃料电池的柴油重整器进行了数值模拟研究,建立了MK1和正十四烷的单步反应机理,并通过实验拟合出了总包反应的反应级数与反应速率系数。Zazhigalov等[6]用十六烷作为柴油的替代燃料研究了柴油的水蒸汽重整,在数值模型中,十六烷的水重整反应被表示为十六烷和水的单向反应。

水煤气变换反应和甲烷化反应是蒸汽重整过程中2个较为显著的反应,两者的反应方程为:

CO+H2O↔CO2+H2

(2)

CO+3H2↔CH4+H2O

(3)

水煤气变换反应和甲烷化反应的速率较快,在水蒸气重整过程中属于平衡限制反应。根据反应温度的不同,水煤气变换反应可分为高温水煤气变换反应(high temperature shift reaction, HTSR)和低温水煤气变换反应(low temperature shift reaction, LTSR),两者的反应温度区间分别在350~500 ℃和150~250 ℃[7]。对于水煤气变换反应的详细机理目前尚存在争议,目前提出的机理包括氧化还原机理、羧基机理、COH机理和甲酸基机理等。

关于甲烷化反应机理,主要争议点在于反应过程中碳氧键在何时断裂[8]。实验表明CO和CO2都可以与H2进行甲烷化反应,在蒸汽重整机理中由于H2O含量较高,甲烷化反应路径表示为:

CO+4H2↔CH4+2H2O

(4)

事实上,CO2在进行甲烷化反应时需要先转化为CO,在蒸汽重整中,甲烷化反应的中间体CO由逆向水煤气变换反应产生[9]。

重整过程中,燃料可能形成积碳:

(5)

2CO↔CO2+C

(6)

其中反应式(6)在低温下较为显著,随着反应温度升高,式(5)成为催化剂积碳的主要路径。积碳的存在使得催化剂的效率降低,同时重整反应器的流动阻力也会有所升高。不同催化剂在重整过程中的抗积碳能力存在差异,一般而言贵金属催化剂的抗积碳性能要好于过渡态金属催化剂。在蒸汽重整反应中,催化剂表面的积碳可以通过反应消除:

C+H2O↔CO+H2

(7)

在工业上可以通过提高重整的水碳比来减轻催化剂的积碳情况。

1.2 部分氧化重整与自热重整

为了克服蒸汽重整需要外部供能的不足,一些学者考虑在反应体系中引入一定量的氧气或空气,通过氧化放热为系统提供能量,从而在无需外部加热的情况下实现燃料重整。部分氧化重整和自热重整即是在该思路下产生的2种重整方式。

部分氧化重整将氧气作为氧化剂对燃料进行重整,该反应过程放热,反应方程式为:

(8)

部分氧化重整的反应速率可以达到水蒸气重整的上百倍,在工业上通常利用部分氧化重整将甲烷转化为合成气。为保证转化率,工业上使用的部分氧化重整的反应温度较高,如甲烷的部分氧化重整反应温度可达1 000~1 200 ℃。选用催化剂可以降低部分氧化重整的活化能,同时能够保证转化的选择性。利用Pt、Rh、Ir 作为部分氧化重整的催化剂具有很好的催化活性,可以实现高空速比下的部分氧化重整反应。Ni催化剂具有与Rh类似的催化性能,但Ni催化剂的积碳及质量损失较为严重,使用一定时间后活性会显著下降。部分氧化重整在无催化剂情况下也可以直接进行,此时反应温度可达到1 300 ℃以上,此时甲烷可以达到较高的转化率,同时产物中H2O、CO2的含量显著低于水蒸气重整。

由于氧气的参与,部分氧化重整的反应过程更加剧烈,反应过程的副产物更多。保证产氢反应的选择性,限制催化剂积碳和焦化是部分氧化反应所面临的两个难题。部分氧化重整过程的反应机理目前相对较少,而且针对不同催化剂的反应路径和积碳机理尚且存在争议。de Lima 等[10]利用程序升温脱吸附法分析了乙醇重整在Co/CeO2催化剂的中间产物。实验表明,在部分氧化重整过程中,由于没有水蒸气的抑制作用,含醋酸基团的中间产物成为部分氧化反应过程的重要组分。尽管反应条件不同,部分氧化重整反应的反应机理与燃烧反应存在相似性。Benilov 等[11]将GRI-Mech3.0和Leeds 2种甲烷氧化机理应用在部分氧化重整仿真中,仿真结果较好地吻合了实验测量值。Ibrahim 等[12]推测了12种辛烷燃料的部分氧化催化重整机理,并通过实验得到了一个最可行的催化机理。Huang 等[13]通过实验测定了正十五烷在电化学催化下的部分氧化重整反应速率系数,指出反应的指前因子和活化能分别为3.0×1013mol/(gcat·s)和2.5×105J/mol。

部分氧化重整的积碳机理与水蒸汽重整基本一致。在低温工况下,由于混合气中的氧气是十分活泼的氧化剂,在部分氧化重整的过程中催化剂积碳情况要好于蒸汽重整。温度升高后,蒸汽重整中的反应式(7)的显著程度逐渐提高,使得催化剂的积碳被消耗。而部分氧化重整过程中,积碳的主要来源转变为方程(5),烷烃热解所产生的积碳成为反应器中的主要积碳来源。

自热重整系统简图如图2所示。该重整方式利用部分氧化反应为蒸汽重整提供能量使得整个重整过程中反应吸放热相互平衡,其反应路径可以由式(1)和式(8)2个方程表示。由于同时涉及部分氧化反应、水煤气变换反应以及蒸汽重整反应,自热重整的转化效率对入口混合气的参数较为敏感;入口参数的变化可能改变重整催化模组中的温度梯度分布,进而产生积碳、热应力和催化剂中毒等问题。重整器入口混合气中水碳比和氧碳比的选取是近年来自热重整研究所涉及的一个方向;对于甲烷的自热重整,通常选取水碳比为3,氧碳比为0.5左右,而对于其他高链烷烃,则随工况不同入口参数各有变化。

图2 自热重整系统Fig.2 Autothermal reforming system

自热重整的化学反应机理由燃料的部分氧化、蒸汽重整、水煤气变换以及其他副反应的子反应机理组成。但由于对重整过程认识的不足,对于碳氢燃料,尤其是高链碳氢燃料的自热重整过程尚不存在公认的反应机理。因此,用于自热重整数值仿真以及平衡分析的反应机理多为总包和单步反应机理。Jaouen等[14]通过优化算法建立了一个一维模型,用于计算入口气体在自热重整系统中的湍流混合和反应过程。在该模型中,燃料的重整机理由Petersen 等[15]提出的甲烷燃烧反应机理简化得到。由于Jaouen等仅考虑了主要气相组分的反应机理,该模型仅适用于对自热重整系统做先验计算。Afabor等[16]利用二维模型对甘油在固定床反应器中的催化自热重整进行了数值仿真。该仿真主要研究了径向混合对燃料转化率的影响,基于单步总包机理的仿真结果与实验值有较好的一致性。Hoang等[17]通过4个总包反应实现了甲烷催化自热重整的二维动力学仿真,并得出了自热重整器的最优空速比以及入口气体的空气和水蒸气配比。总体而言,对于自热重整反应,总包反应机理能够较好地仿真燃料的催化反应过程。然而,若要仿真重整过程中催化剂的失活,碳烟前驱体的生长,催化剂中毒等过程,则有必要考虑重整过程中所涉及的壁面基元反应。迄今为止,对于催化剂积碳的相关研究以实验为主,尚没有基于壁面反应机理开展的自热重整动力学仿真研究。

1.3 干重整与废气重整

在燃烧系统中,CO2是碳氢燃料燃烧的最终产物,也是燃烧烟气中最为常见的含碳组分。若能将烟气中的CO2重新利用转化成其他有用的碳氢燃料或混合气,将有效提高系统的运行效率。最初的设想方案是通过逆向水煤气变换反应,将燃烧产生的CO2转化为合成气重新利用:

CO2+H2→CO+H2O

(9)

学者们对不同工况下的逆向水煤气反应进行了研究,尝试采用催化剂、电离激励等方式实现低温下的CO2高效转化。

然而,由于CO2原子结合的稳定性要高于其他碳基化合物,要实现逆向水煤气变换反应需要提供较高的外部能量,反应温度通常在800 ℃以上。同时逆向水煤气变换反应对氢气源的要求也使得其在工业上难以推行。干重整作为一种替代方案被提出,并在近几年来逐渐引起人们的注意。干重整的反应方程式为:

(10)

在干重整过程中,CO2可以被视为氧化剂和碳源,碳氢化合物被作为氢源。

干重整过程不仅重新利用了燃烧的产物CO2,从而减少碳排放,而且通过重整实现了燃料加氢。在工业上,干重整常被应用于废气重整系统中,其热力系统如图3所示。然而,作为一种新的重整技术,现阶段的干重整仍存在一些显著的缺陷,这使得完全的干重整在工业上难以得到应用。首先,由于CO2的稳定性较高,要打保证反应进行,温度通常需要达到1 173 ℃以上[18]。其次,干重整过程中传统催化剂的失活现象较为严重,这严重限制了重整转化效率。

图3 废气重整系统Fig.3 Exhaust gas reforming system

现阶段,关于干重整的研究以甲烷的干重整为主。Das等[19]通过实验分析了甲烷在Ni/Ce1-xZrxO2催化下进行干重整反应的过程,对不同Zr含量条件下催化剂内部晶格氧的反应特性进行了比较。在实验过程中,Das等提出了一个包含如下5个反应的甲烷催化干重整机理:

(11)

(12)

2OxH↔H2+2Ox

(13)

C*+Ox↔CO+Ox-1+*

(14)

CO2+Ox-1↔CO+Ox

(15)

式中:Ox表示催化剂中的晶格氧;Ox-1表示失去一个氧原子后产生的空位;*为Ni催化剂的结合位点。

根据实验结果,Das等[19]发现晶格氧在反应过程中不仅起到氧化碳氢中间产物的作用,同时对干重整的速率控制反应有重要的促进效果。Chein等[20]从热力平衡的角度对甲烷干重整的转化效率及积碳情况进行了分析,将甲烷干重整的积碳过程归结为4个反应步骤:

2CO↔C+CO2

(16)

CH4↔C+2H2

(17)

H2+CO↔C+H2O

(18)

2H2+CO2↔C+2H2O

(19)

在反应温度较低的情况下,受逆向水煤气变换反应和反应式(18)与(19)的影响,甲烷干重整的产氢率较低。由于式(18)和(19)为放热反应,随着反应温度升高至760 ℃,这2个反应受到抑制,此时干重整的积碳显著下降。Vasiliades等[21]利用瞬态同位素示踪法分析了甲烷重整过程中催化剂积碳的产生机理。结果说明,反应式(17)和反应式(19)在干重整积碳的生成上起到了相同重要的作用。重整过程中,除了晶格氧以外,CO2也有一定能力氧化催化剂积碳生成CO,但通过该路径消耗的积碳量甚微。除了甲烷之外,部分学者对其他小分子碳氢化合物的干重整开展相关机理研究,然而就现阶段而言,我们对于更复杂的碳氢化合物的干重整机理所知甚少,反应的详细过程也尚不明确。

2 重整燃烧系统的应用

碳氢燃料的重整过程可以产生大量氢气,有助于提高燃料的火焰传播速度和燃料热值。同时,基于燃料重整的化学回热过程可以实现燃烧尾气余热的深度回收,提高燃烧系统的总体热效率。由于这些优势,燃料重整技术在燃气轮机、内燃机和锅炉装置等燃烧器中均有广泛的应用。

2.1 内燃机

内燃机作为船舶和汽车的主要动力装置,其运行特点在于工况变化范围大。因此,内燃机的变工况特性曲线以及CO、NOx、HC等污染物的排放情况是内燃机设计和改进时主要考虑的因素。重整过程将高链碳氢燃料裂解为更小的含碳化合物分子,增加了燃料混合气的氢气含量,这使得重整后的混合气具有更低的CO、HC和颗粒物排放。此外,尽管燃料加氢提高了发动机的缸压峰值和燃烧温度,导致NOx排放量增加;火焰传播速度更高的富氢混合气往往能够实现更稀薄的燃烧以抵消更高温度带来的负面影响,使得发动机的总体NOx排放下降。

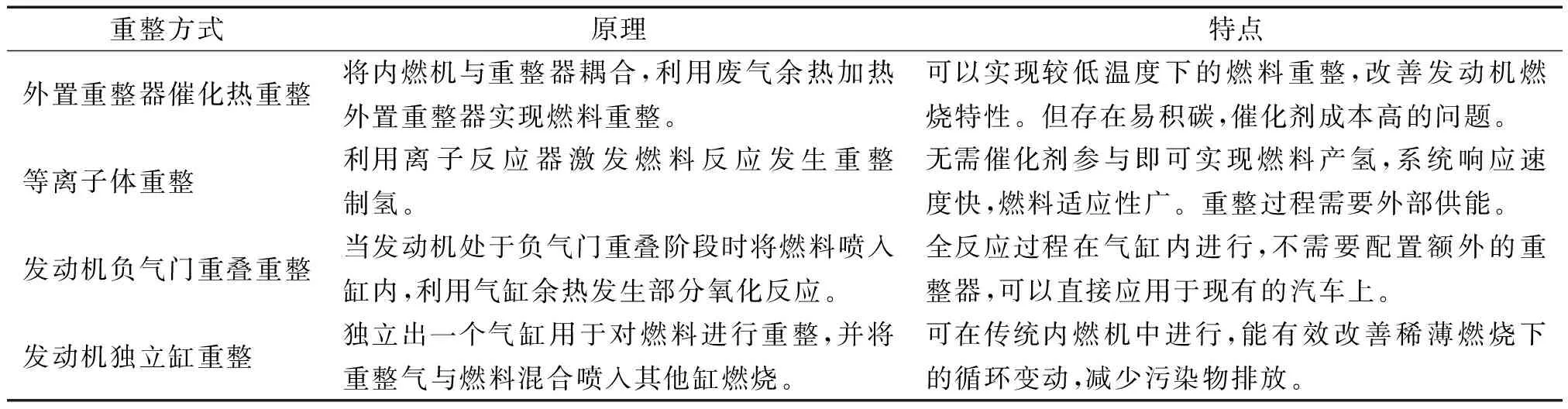

由于在发动机热效率和排放控制上的良好表现,将燃料重整应用在内燃机里系统的设想在20世纪被提出[22-23]。内燃机的重整方式可分为外置重整器催化热重整、等离子体重整、发动机负气门重叠重整和发动机独立缸重整4类,各种重整方式的原理及特点如表1所示[24]。

表1 4种内燃机重整方式对比Table 1 Comparison of four reforming types in internal combustion engines

近年来,一些学者对内燃机系统中的燃料重整开展了相关的研究。Chuahy等[25]利用CFD求解器和平衡求解器,研究了柴油蒸汽重整、自热重整和部分氧化重整这3种不同的重整模式。结果表明,结合废气余热回收的燃料重整可以使得发动机的净效率提升9%。在所有重整方式中,部分氧化重整的系统效率最低,只有44%,而蒸汽重整和自热重整的系统效率可以达到48%以上。Kumar等[26]利用数值仿真对柴油内燃机废气重整再循环(REGR)效果进行了研究。结果表明,使用REGR会使得柴油内燃机氮氧化物的排放减少。与同水平的EGR比较,使用REGR会使得排放尾气中含有的碳烟排放量减少,使用15%REGR时碳烟降幅为12.73%。Wu等[27]建立了柴油发动机与甲醇蒸汽重整器结合回收废热的装置,探讨了不同发动机负荷下甲醇水溶液流量和反应温度对系统回热效率的影响。结果表明,当发动机负荷增加到24.8%时,重整器热回收效率随发动机负荷增加而增加。与未设置废气再循环系统的柴油发动机相比,氮氧化物排放最多可减少45%,碳烟排放则最多可减少37%,燃油消耗率则随着富氢气体流量的增加而减小。

2.2 燃气轮机

作为一种旋转式热力机械,燃气轮机具有输出功率高,运行噪声低的优点,在发电领域具有广泛的应用。根据热力学第二定律,若要提高燃气轮机系统的循环热效率,则应该提高燃气轮机的透平入口温度。近代燃气轮机的发展总体呈现出燃气温度逐渐提高的趋势,目前西门子的H级燃气轮机SGT-8000的燃气温度已经超过了1 300 K。可以预见,随着热障涂层和气冷技术的进步,未来的燃气轮机工作温度将达到更高的水平。然而,透平入口温度的上升也导致了燃气出口温度不断提高,现阶段发电所用的燃气轮机机组出口温度通常在900 K左右。利用燃气轮机的余热是提高燃气轮机效率的重要手段,而基于燃料重整的燃气轮机余热回收技术在近年来逐渐受到人们的关注,这种能量回收方式在燃气轮机领域被称为热化学回热(thermo-chemical recuperation, TCR)[28]。

燃气轮机发电所使用的碳基燃料以重油、轻柴油、天然气为主,对于燃气轮机重整系统研究也主要围绕这几种燃料。Pashchenko[29]对采用甲烷蒸汽重整的燃气轮机系统进行了热力学仿真,其燃气轮机机组系统如图4所示。结果表明,在900~1 000 K温度工况下,入口混合气水碳比为2时可达到最优热回收率;而在对于1 200 K以上运行工况,最优热回收率所对应入口水碳比降低至1。Cherednichenko等[30]基于对一个14.1 MW余热回收柴油机-燃气轮机联合电厂的热效率分析,探讨了利用伴生气作为油气浮式装置的电厂燃料可能性。由于伴生气的蒸汽重整以及混合气的使用,燃气轮机机组效率提升了6.8%,热化学废气余热回收则可以使机组效率提升3%。Cherednichenko等[31]针对船舶动力系统的柴油机-燃气轮机发电机组建立模型,对比了热化学回收的燃气轮机-柴油机联合系统与原型系统。结果显示,热化学回收技术使柴油机的耗油量减少20%。当柴油机和燃气轮机功率比达到6时,燃气轮机废气热量可以为碳氢燃料的转化提供足够的能量。当柴油机-燃气轮机与液化天然气蒸汽转化产物同时使用时,系统的效率可以提升4%~5%。

图4 蒸汽甲烷重整热化学废气余热回收原理[29]Fig.4 Schematic diagram of heat recovery of steam methane reforming thermochemical exhaust gas[29]

国内学者也对燃气轮机的余热重整的研究工作作出贡献。郑洪涛等[32]利用介质阻挡放电辅助甲烷蒸汽重整试验平台对350~500 ℃下各参数对重整系统的影响。实验结果表明停留时间是影响重整特性的最显著因素,对于单独等离子体辅助甲烷蒸汽重整,增加停留时间可提高甲烷转化率,但会降低合成气的选择性,易产生高链烷烃。杨仁等[33]设计了双燃料燃烧室喷嘴、柴油蒸汽催化反应器和紧凑式多级高压闪蒸器, 进行了高压闪蒸-化学回热系统的热力性能试验研究。该高压闪蒸系统在465.6和558.0 ℃下分别实现了不同燃气温度下燃料当量低热值10.13%、18.53%的提升。安辞等[34]利用Aspen HYSYS对甲烷燃气轮机的化学回热循环开展了参数分析,仿真结果显示高温、低压、高水碳比的运行工况有利于提高燃气轮机的整体热效率。

为提高发动机热效率,也有部分船用燃气轮机采用热化学回热循环进行余热回收。船用燃气轮机重整在独立的重整器中进行,关于该系统的相关研究以热力平衡分析为主。

2.3 燃烧锅炉

在高温锅炉中,燃烧产生的余热温度较高,常规的回热手段通常难以实现燃烧余热的充分回收。通过重整反应将烟气的热能转化为燃料化学能,可以有效吸收回热过程中所未能充分利用的热能,提高系统的整体效率。相关学者对于燃烧设备的研究主要着眼于系统的热力平衡和效率分析。Gaber等[35]利用Aspen Plus软件,针对重整装置和燃烧炉组成的TCR系统进行了建模(如图5所示),对利用氧气-燃料废气的轻油三重整(一种将含有CO2、H2O、O2的废气混入燃料气体中,从而同时实现燃料的干重整、蒸汽重整、部分氧化重整的燃料重整方式)进行了热化学计算和实验研究。研究结果表明,重整产生合成气的热值会随着废气再循环速率的增加而增加。三重整和燃烧所需要的总氧量与废气再循环速率无关,只取决于一次燃料的类型。研究还发现,合成气温度对合成气组成有较大影响。在标准大气压下,当合成气温度为900 ℃时,转化率为98.3%,生成的合成气主要由氢气和一氧化碳组成,H2/CO比值为1.047。相比之下,若要达到99.9%的转化率,则需要合成气的温度为1 265 ℃,此状态下H2/CO比值为1.064。然而,合成气温度并非越高越好,随着合成气温度的升高,重整所需要的能量略有下降,可从废气中回收的热量就越少。因此,较低的合成气温度有利于提高废气再循环率。此外,为了避免轻油三重整过程中出现积碳,氧气供给量需要比理论所需量超出1%,这样在合成器温度大于970 ℃时可以避免积碳。

图5 燃烧锅炉TCR重整系统示意[35]Fig.5 Schematic diagram of TCR reforming system of combustion furnace[35]

Pashchenko[36]研究了一种以蒸汽甲烷重整工艺为基础,带有热化学余热回收系统的工业煤气炉,并提出了测定热化学回收系统回收率的方法。在温度为500~1 000 ℃和蒸汽/甲烷比为1~3内计算了蒸汽发生器和重整器中回收的总热量。结果表明,总回收热随着温度的升高而增加。在温度为700 ℃以下时,总回收热增加的原因是甲烷水蒸气重整的反应焓增加;而温度在700 ℃以上时,总回收热增加是由于合成气的预热导致的。蒸汽/甲烷比处于1~3的范围内时,系统热回收率在700~800 ℃的温度范围内达到最大值。当蒸汽/甲烷比为2,温度在700 ℃左右时,热回收率达到最大值0.852。此外,研究还发现若炉后废气温度低于800 ℃时,水碳比为3的系统会出现热亏损,需要外界向系统供热。

Pashchenko[37]还提出了一种应用于工业炉的甲烷重整热回收再生技术(如图6所示)。通过向重整器中输入烟气、CO2、H2O、N2和CH4,比较了系统在不同进料比和不同温度情况下的甲烷转换率,并将这种技术与传统热再生技术,以及利用了甲烷蒸汽重整的热化学再生技术进行了对比。Pashchenko指出,在TCR工业炉中,燃料的化学能转化被分为了2个阶段,第1阶段是创造一种新型的热值更高的合成燃料,第2阶段是这种新型合成燃料的燃烧。结果表明甲烷转化率随着温度和β值(CO2+H2O与CH4的摩尔比)的增加而增加,且该技术的燃料消耗量比传统热再生技术降低23%,比利单纯利用甲烷重整的化学回热循环降低16%。

图6 工业炉TCR概念示意[37]Fig.6 Conceptual diagram of TCR of industrial furnace[37]

3 燃料重整器

大部分采用燃料重整的化学回热循环需要独立的重整器实现燃料的转化,重整器的结构和所用催化剂在不同工况下各有差异。通常一个重整器设计方案的提出需要综合考虑燃料混合、装置换热、催化效率及积碳情况等因素。近年来重整器和重整催化剂方面的研究成果列举如下。

3.1 结构设计及校核

用于化学回热循环的燃料重整器一般包含蒸发混合器和回热器2部分,这2部分的结构设计直接影响到燃料的混合效率以及催化模组的反应温度,进而影响循环热效率。重整器结构的选取以保证燃料转化率为目的,根据重整器的运行工况不同,重整器在结构设计上可以有相应的调整。早稻田大学的Nakagaki 等[38]设计了75 kW重整器结构,进气采用歧管,管口有网,考虑了管间距、管长、管径,以及每束的管数和束数等结构参数对性能的影响。Maximini等[39]设计了微型燃料重整器结构,该重整器采用微通道板式换热器,将预热器和重整器合为一体,装置的总体积为0.68 L,可以处理的燃料热值为1 kW。

德国于利希研究中心研制了ATR1-ATR8等一系列自热重整反应器,反应器结构如图7所示。重整器采用雾化喷嘴加蒸发混合室的结构实现燃料与预热水蒸汽的蒸发混合。空气从蒸发室外部通入,在进入反应区前的收缩段完成与燃料气体的混合。

图7 燃料重整器结构[40]Fig.7 Structure of fuel reformer[40]

Goldin等[41]提出了耦合详细气相和催化反应动力学的重整器计算模型(如图8所示)。尽管该模型所考虑的重整器结构相对简单,与实际的重整装置有一定的差距,但是该数值模型在一定程度上对重整器的设计与校核提供了新的思路。Zhu等[42]采用管壳式结构设计了一种甲醇燃料的重整装置,装置结构如图9所示,其换热段由单管和隔板组成。Zhu等[42]还利用一维均质模型对该重整器内混合气的流动及化学反应过程展开了仿真研究,建立了多管填料床重整器的计算模型,研究了操作条件和几何参数对重整器性能的影响。在催化剂负载固定的情况下,管径的减小和管数的增加,提高了甲醇转化率,同时也提高了转化气中CO的浓度。此外,增加壳侧折流板的数量则提高了甲醇转化率和CO浓度。

图8 燃料重整器三维数值模型[41]Fig.8 Three dimensional numerical model of fuel reformer[41]

图9 甲醇重整器结构[42]Fig.9 Structure of methanol reformer[42]

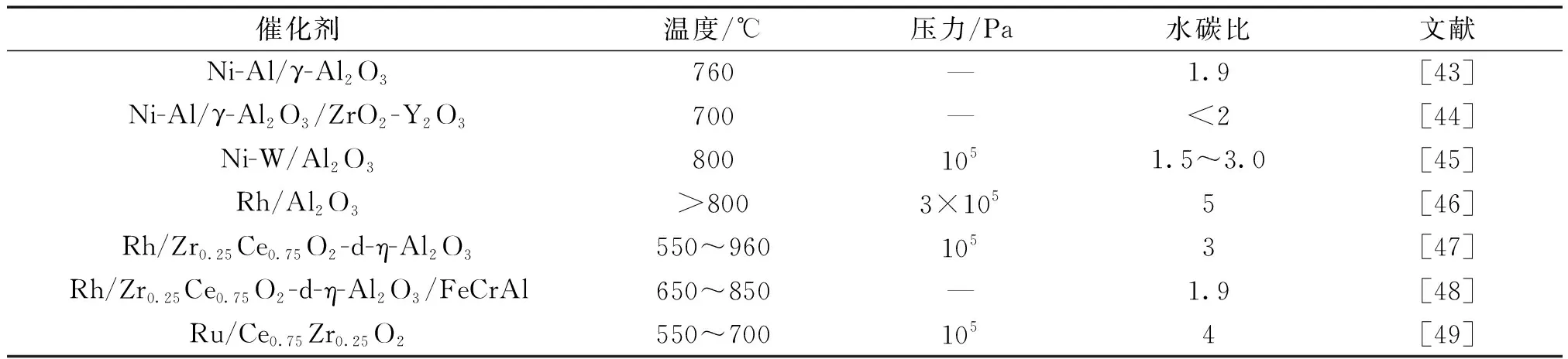

3.2 重整催化剂

重整反应在不同催化剂下具有不同的表现,选择合适的催化剂对提高重整器转化效率和使用寿命有重要意义。Ni是工业上重整制氢中最为常用的催化剂,然而研究表明Ni催化剂的抗积碳和耐硫能力均较差,对于品质较差的燃料容易出现催化剂失活的现象。一些贵金属催化剂如Pt、Rh、Ru、Pd相比Ni具有更好的催化效率,并在积碳和耐硫的方面有不同的特性,也是目前研究较多的蒸汽重整催化剂。此外,由于成本原因,一些由Ni和某种稀有金属组成的复合催化剂也成为现阶段重整催化剂研究的一个方向。复合催化剂在各方面相比传统的Ni催化剂具有显著的优势,近年来的相关研究如表2。

表2 相关研究及实验参数Table 2 Related research and test conditions

Boon等[43]开展了商用超低硫柴油蒸汽重整的实验研究,对比了不同的技术路线下柴油蒸汽重整的性能。一种是先进行低温预重整,然后进行甲烷蒸汽重整;另一种是直接蒸汽重整。预重整采用Ni基催化剂,反应温度为475 ℃,水碳比为2.6,工作118 h未发生催化剂失活。直接蒸汽重整试验采用商用贵金属催化剂,反应温度为800 ℃,水碳比为2.5,总计工作1 190 h未发生催化剂失活。同时,证实了燃料蒸发和混合对柴油蒸汽重整反应有着重要影响。Achouri等[44]采用湿浸渍法和共沉淀法合成了氧化铝负载镍铝催化剂,以评价其在柴油蒸汽重整中的效率。通过几种表征方法考察了催化剂的性能,并对其在工业柴油蒸汽重整中的催化活性进行了比较。虽然共沉淀法比浸渍法制备了更均匀和表面积更高的催化剂,但随着时间的推移,浸渍法催化剂表现出更高的催化性能和稳定性。

Fauteux-Lefebvre等[45]研究了4种不同镍铝催化剂对柴油蒸汽重整的催化效果。柴油的蒸汽重整温度控制在700 ℃。结果表明2.5%含镍量的镍铝催化剂在700 ℃下并不能催化重整反应,将含镍量从5%提高到10%时产物的相对浓度将发生变化,但柴油的转化率几乎不变。Bozdag等[46]研究了二氧化铈和钨改进Ni/CeO2催化剂的柴油蒸汽重整性能。通过优化操作条件和催化剂含量,实现最大限度的氢气生产和最小限度的焦炭沉积。采用较高的进汽量可以提高Ni-W/Al2O3催化剂的制氢能力。

Martin 等[47]研究了在不同工作条件下使用专有贵金属催化剂对柴油和柴油共混物进行直接蒸汽重整。实验结果表明,低催化剂进口温度和高进料质量流量对催化剂的活性有不利影响。此外,使用脱硫柴油和生物柴油共混物的试验表明,贵金属催化剂的长期性能得到了改善。应用高温催化剂入口温度(800>℃),高水碳比(S/C=5)和较低的质量流量,气体成分接近化学平衡,运行100 h以上未观察到催化剂失活。Shoynkhorova等[48]通过硝酸氧锆和硝酸镉饱和溶浸渍以及氯化铑溶液水解沉淀制备了Rh/Zr0.25Ce0.75O2-d-η-Al2O3金属丝网催化剂(如图10所示),探索了柴油模型燃料的自热重整和蒸汽重整反应,以及天然气和液化石油气的部分氧化反应实验。催化剂实验温度范围为550~960 ℃,反应压力为大气压力。研究人员发现,利用单一复合催化剂,实现不同燃料的催化重整是可行的。

图10 金属丝网催化剂制备[49]Fig.10 Preparation of catalyst on wire mesh structure[49]

Ji等[49]利用水热法合成了一种高表面积Ce0.75Zr0.25O2载体,并将Ru掺杂在该载体上作为一种柴油蒸汽重整催化剂。他们研究了在550~700 ℃,水碳比为4时,正十二烷在该催化剂下的蒸汽重整过程,发现该催化剂相比传统的Ru/CZ-sg和Ru/Cz-wo有更好的催化效率和使用寿命。

4 结论

重整燃烧具有能量利用率高,燃烧充分的优点,在电站、船舶、汽车等领域有广泛的应用。对于燃料重整燃烧的研究包括重整燃烧的热力循环设计、重整器的结构设计和流场分析以及碳氢燃料重整机理的研究和化学动力学仿真。

针对特定催化剂的壁面反应机理是现阶段重整反应动力学研究的主要内容。重整过程的主要中间体,以及燃料转化过程中碳氧键的断裂时机一直是重整反应机理构建中争议的焦点。基于特定工况的总包反应机理在重整反应的工业仿真中较为常见。而部分仿真使用的基元反应机理,则多以甲烷的表面氧化反应机理为基础。尽管工况不同,实验表明碳氢燃料重整过程中的气相反应与其燃烧反应具有相似性,并且在一定情况下可以使用燃烧机理来表示燃料重整过程的气相反应路径。此外,对于燃料重整机理的研究还涉及催化剂表面的积碳机理,以及催化剂的硫中毒与恢复机理等方面。

重整系统的反应温度,停滞时间,水碳比等系统参数是影响余热回收效率的重要因素。对于相关燃烧系统的实验或仿真研究是确定最优参数的主要手段。重整燃烧的研究对象包括甲烷、甲醇、乙醇、柴油、汽油及其他生物燃料,不同燃料的最佳重整温度彼此之间存在较大差异。一般而言,简单碳氢燃料的最优转化温度相对较低,在600~700 K左右;更复杂的燃料如柴油等则需要达到更高的反应温度。氧碳比和水碳比是重整反应中影响循环效率两个重要参数。在反应器中,适当提高水碳比可减少重整器积碳。基于余热回收的燃料重整循环被应用于内燃机、燃气轮机以及燃烧锅炉上。在内燃机领域,重整燃烧被用于回收余热,改善燃料的燃烧过程提高内燃机效率。在燃气轮机领域,重整燃烧技术被广泛应用于各类火电厂,燃气轮机出口处的高温尾气能量通过重整反应转化为燃料的化学能,从而实现回热利用,提高发电效率。在燃烧锅炉中,重整循环被用于生成混合气,改善工业炉的燃烧,该领域的重整燃料多为甲烷等小分子碳氢燃料。

燃料重整反应器的结构对燃料的重整效率和催化剂的使用寿命有显著影响。合理的重整器结构需要实现燃料的充分混合,同时避免局部过热引起的燃料碳化。燃料及混合气的预热多采用管壳式换热器实现。按照重整器中燃料与水蒸气或空气的混合和预热的先后顺序,可将重整器分为先混合后换热和先换热后混合两类重整器。先混合后换热的重整器,首先将液态燃料与水混合,并一起加热形成重整混合气,该方式能避免燃料在换热过程中受壁面温度影响而碳化,但其缺点是混合的均匀程度较差。先换热后混合的重整器则对燃料和水进行单独的相变换热,并通过旋流喷射直接实现燃料与水蒸汽的混合。这一方案可以使得燃料与水蒸汽较好的混合。

——会偷偷侵蚀你的发动机!