5,5-二甲基乙内酰脲配位体系酸性镀镉工艺优化

黄 勇 ,吴 宁,胡忠卿,,李旭勇,张东升,李 琼,王帅星,杜 楠

(1. 航空工业洪都航空工业集团有限责任公司,江西 南昌 330096;2. 南昌航空大学材料科学与工程学院,江西 南昌 330063)

在潮湿或海洋大气条件下,镀镉是保护钢铁不受腐蚀最经济有效的方法,且镉镀层的韧性和延展性比锌镀层好,因此,镀镉广泛应用于航空航天及军工产品[1-3]。长期以来,由于氰化镀镉槽液稳定、镀层综合性能良好,其在电镀镉工艺中一直占主导地位。然而,CN-严重危害人体及环境,因此,开展环保无氰镀镉研究势在必行[1,4-10]。

近年来,无氰镀镉体系越来越受到人们的重视,其中以氨三乙酸(NTA)和羟基亚乙基二膦酸(HEDP)为配合物的碱性镀镉由于稳定性差、电流效率低而难以生产[4,7];NH4Cl 镀镉和乙二胺四乙酸(EDTA)在酸性无氰镀镉过程中得到了广泛的应用,但由于它们形成的络合物和螯合物过于稳定,导致废水处理非常困难[8-9]。近期,以乙内酰脲及其衍生物为络合剂的无氰电镀体系因镀层外观、结合力、镀液分散能力、深镀能力均较佳而逐渐受到关注[11-13];前期课题组也研究开发了以乙内酰脲(DMDMH)为主络合剂的无氰镀镉体系,证实了镉镀层优异的耐蚀性及镀液良好的分散能力[14],但长期使用中发现槽液稳定性不佳,容易出现难以去除的白色沉淀,亟待解决此问题。

研究证实,乙内酰脲类衍生物5,5-二甲基乙内酰脲(DMH)具有更强的金属离子配位能力,理论上有助于改善镀液的稳定性[11-13,15-16]。

基于以上原因,本文拟选用DMH 作为主络合剂、CdCl2作为主盐研发新型镀镉工艺,重点从辅助络合剂类型及浓度、镉盐及DMH 含量、pH 值、电流密度等角度优化酸性DMH 镀镉工艺,以期达到与氰化镀镉相媲美的效果。论文研究成果可为无氰镀镉工艺在航空领域的工程应用提供技术支撑,具有一定的应用价值和环保意义。

1 试验

1.1 基材及电镀工艺流程

电镀工艺研究采用Q235 钢片,尺寸约为20 mm×30 mm;阳极选用纯镉板,阴阳极面积比不小于1∶2。电镀镉的工艺流程为:打磨→化学除油→热水洗→流动冷水洗→活化→中和→热水洗→去离子水洗→酸性DMH体系镀镉→流动冷水洗→吹干。

化学除油是将工件置于60~70 ℃的除油液中(60~80 g/L NaOH、35~55 g/L Na3PO4、30~50 g/L Na2CO3、10~20 g/L Na2SiO3)浸泡 3~5 min。活化是采用体积分数10%的硫酸浸泡30~60 s。中和是将工件在30~50 g/L Na2CO3的中和液中浸泡30~60 s。

镀镉溶液选择CdCl2为主盐、DMH 为主配位剂、30 g/L KCl 作为导电盐,并选择氯化铵、酒石酸钾钠、柠檬酸铵等作为辅助络合剂对比其效果,调整CdCl2和 DMH 含量分别在 20~50 g/L 和 50~80 g/L 之间变化分析其影响,综合确定镀液组成;同时,固定镀液温度为35~40 ℃,控制镀液pH 值在1~4、电流密度在0.5~2.5 A/dm2之间变化,研究酸性DMH 体系镀镉的工艺组合方案。

1.2 赫尔槽试验及电化学测试

赫尔槽试验选用267 mL 的Hull 槽,装载镀液250 mL,其中阳极采用纯镉板,阴极为Q235 钢片(100 mm×50 mm×2 mm),测试温度35 ℃,实验电流为1 A,电镀时间为10 min。阴极试片上各点的电流密度可以通过经验公式(1)进行计算。

式中:Dk为阴极某点处的电流密度,A/dm2;I为实验时所用的电流强度,A;L为阴极上某点处距近端的距离,cm。

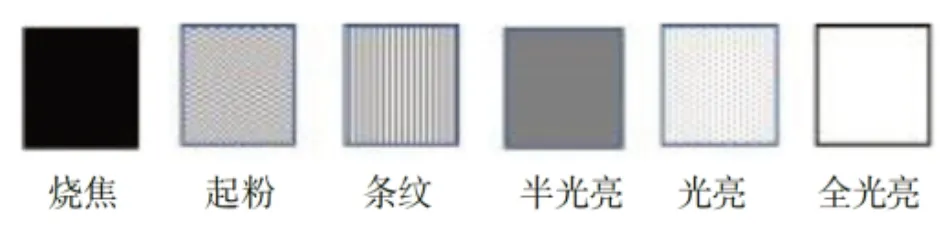

图1 赫尔槽试片镀层状态示意图Fig.1 Schematic diagram of Hull cell test piece coating state

电化学测试通过CHI604D 电化学工作站进行;采用三电极体系,工作电极为直径10 mm 的Q235钢电极,辅助电极为15 mm×15 mm 的铂片,饱和甘汞电极(SCE)作为参比电极。每次实验前,工作电极均经2000#水砂纸打磨及0.5 μmα-Al2O3粉抛光。极化曲线测试初始电位为0 Ⅴ,终止电位为-1.60 Ⅴ,扫描速率为5 mⅤ/s。循环伏安测试是从开路电势开始先向正方向扫描,至1.60 Ⅴ后回扫,扫描范围为-1.60~+1.60 Ⅴ,扫描速率为10 mⅤ/s。

1.3 镀层结构表征

采用CMI 900型X 射线荧光测厚仪测量镉镀层厚度,依据镀层厚度d(μm)与施镀时间t(h)的比值得到镀层沉积速率v(μm/h)。采用Nova Nano SEM 450型场发射扫描电镜(FESEM)观察镉镀层表面微观形貌,借助INCA X-Max50 型能谱仪(EDS)分析镀层化学组成。

2 结果与讨论

2.1 辅助络合剂类型的确定

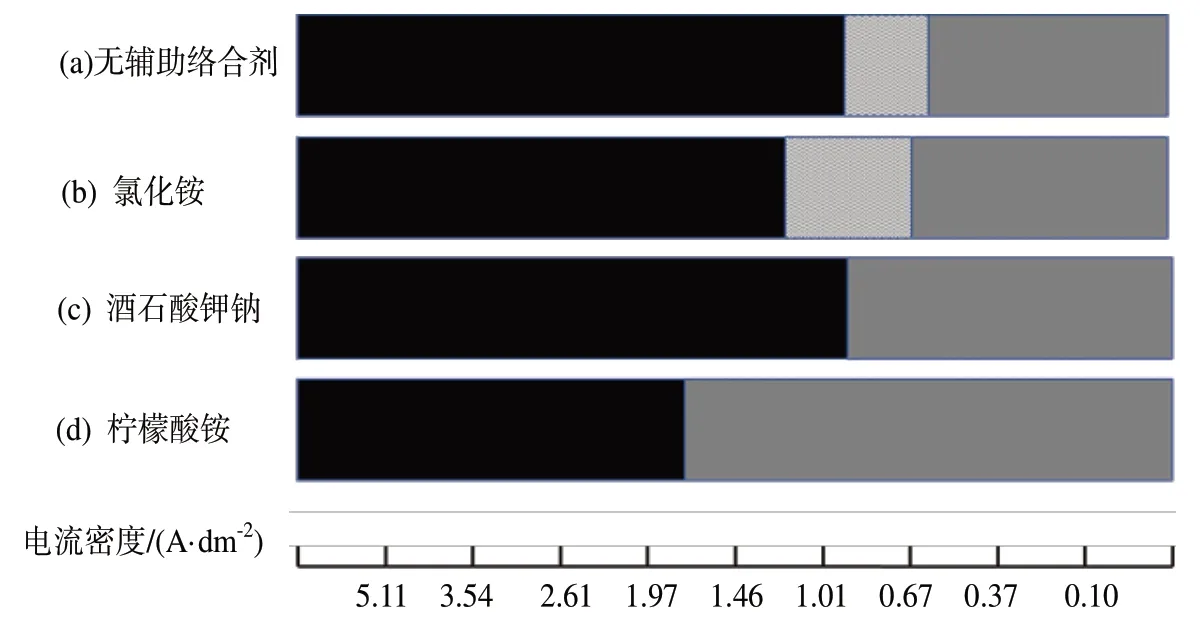

分别选用氯化铵、酒石酸钾钠、柠檬酸铵作为辅助络合剂,通过赫尔槽试验对比其对光亮电流密度区间的影响,结果见图2。由图可知,柠檬酸铵的影响最大,半光亮电流密度区间由0.10~0.90 A/dm2扩大至0.01~1.80 A/dm2;氯化铵次之,有效电流密度区间达到0.10~1.30 A/dm2,但是在高电流密度区仍有起粉层出现;酒石酸钾钠除了消除高电流密度区出现的起粉层之外,对光亮电流密度区间没有扩宽作用。结果表明三种络合剂对本体系的辅助络合能力为:柠檬酸铵>氯化铵>酒石酸钾钠。

图2 辅助络合剂对赫尔槽试片外观影响Fig.2 Effect of auxiliary complexing agent on the apperarance of Hull cell test sample

利用Q235钢试片进行试验验证发现,酒石酸钾钠与DMH 共同作为络合剂时镀镉层基本覆盖试样,但镀层厚度不均匀,部分镀层稍有脱落;连续施镀后镀液会出现白色沉淀且镀层发黑;因此酒石酸钾钠不适合作为此体系的辅助络合剂。选择氯化铵作为辅助络合剂,所得镀层光亮且厚度均匀,但镀液使用一段时间后有白色沉淀且后续镀层呈海绵状,镀液稳定性下降,故而氯化铵也不适合作为此体系的辅助配位剂。柠檬酸铵与DMH 共同与镉离子配位时,在不同浓度配比下得到的镉镀层均可完全覆盖试样,镀层厚度均匀、呈半光亮状态;且镀层稳定性较好、连续施镀中未出现沉淀,可以选择柠檬酸铵作为此体系的辅助络合剂。方景礼[17]等研究认为,在多配体参与的镀镉体系中,铵根易解离而形成活性中间体,电子迅速转移使Cd2+还原,从而使还原反应的过电位迅速下降。因此猜测一方面柠檬酸根会提升体系的配位能力,另一方面铵根的解离会使Cd2+还原加快,电流效率增加。

2.2 镉盐浓度对电沉积的影响

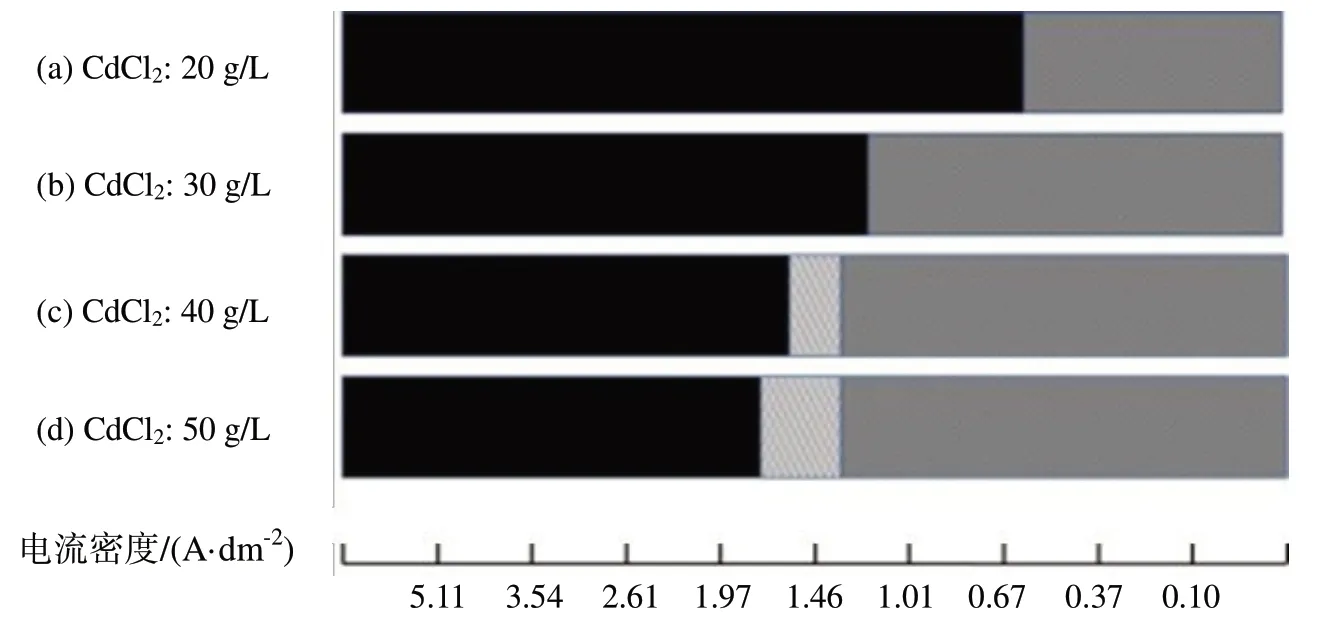

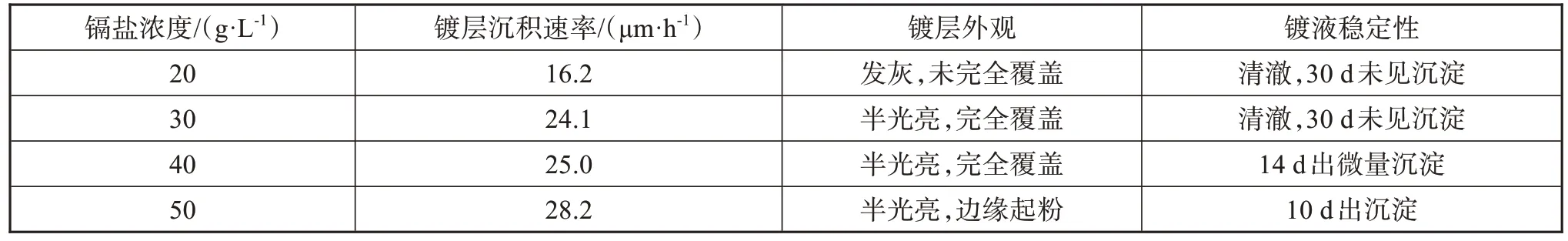

基于文献对 DMH 体系电沉积的认识[12-13,15-16]及课题组前期研究[14],初步选定DMH 和柠檬酸铵含量分别为60 g/L 和40 g/L,调整CdCl2含量在20~50 g/L 之间变化进行赫尔槽实验,结果如图3所示。由图3 可知,镉盐浓度低于20 g/L 时,半光亮电流密度区很窄、最大允许电流密度仅为0.6 A/dm2;随着镉盐浓度增加,有效电流密度区间会不断扩大;但是当镉盐浓度超过40 g/L 时,在高电流密度区(1.4~1.8 A/dm2)会出现起粉现象,此表明溶液中配体的放电速率已无法满足镉的沉积过电位,造成镉结晶粗大,镀层起粉。

图3 镉盐浓度对赫尔槽试片外观影响Fig.3 Effect of cadmium salts content on the apperarance of Hull cell test sample

通过Q235 钢试片、选择电流密度1 A/dm2进行电镀,测试镉盐浓度对镀层厚度、镀层外观及镀液稳定性影响,结果见表1。当镉盐浓度在30~40 g/L时,镀层沉积速度能达到24~25 μm/h,外观良好且镀液稳定。由此判断,镀镉液中的Cd2+的浓度决定了镀液允许的电流密度范围;Cd2+含量增高,允许的电流密度也升高,电流效率也相应升高,但Cd2+含量过高时,若配位剂的含量不够,镀层的结晶将变得粗糙,镀层外观发暗,且分散能力下降。综合考虑镉盐浓度对有效电流密度、镀层外观及镀液稳定性的影响,CdCl2选择30 g/L为宜。

表1 镉盐浓度对镀层沉积速率、外观及镀液稳定性的影响Tab.1 Effects of cadmium salts content on the deposition rate,plating appearance and the stability of bath

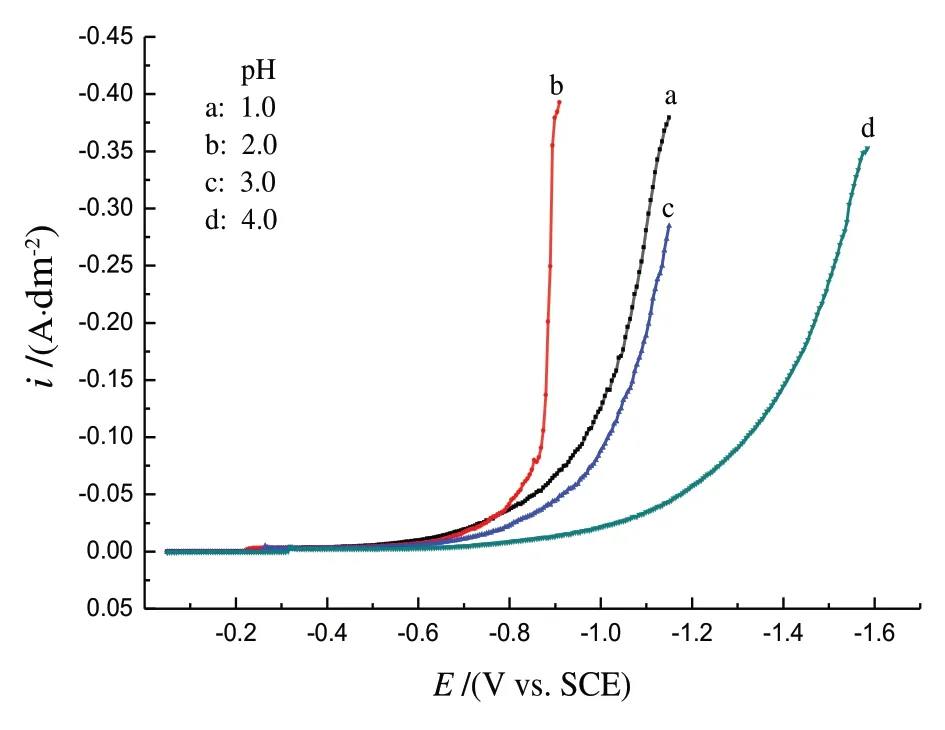

2.3 DMH浓度对电沉积的影响

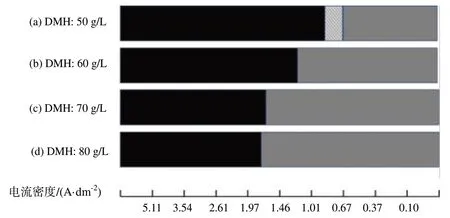

固定CdCl2和柠檬酸铵含量分别为30 g/L 和40 g/L,调整DMH 浓度为50~80 g/L 进行赫尔槽实验,结果如图4 所示。由图可知,DMH 浓度对有效电流密度区间有显著影响;整体上说,半光亮区范围随DMH 浓度的增加而扩宽,且在70 g/L之前表现更为突出;DMH 浓度为80 g/L 时,最大电流密度可达到1.87 A/dm2;此外,高浓度的DMH 还可消除高电流密度区间的起粉层。

图4 DMH浓度对赫尔槽试片外观影响Fig.4 Effect of DMH content on the apperarance of Hull cell test sample

在1.0 A/dm2电流密度下进行电镀测试DMH 浓度的影响,结果见表2。由表2可知,当DMH浓度高于60 g/L后,镀层厚度及外观随浓度变化并不明显,镀层沉积速率一直维持在24~25 μm/h,且高浓度DMH 容易使出现悬浮物。分析可知,DMH 属于一元弱酸,其分子式可简写成HA,电沉积中A-离子与金属离子的配位比是配合物稳定性的关键因素[11-16];在酸性镀镉体系中,除参与配位的A-离子外,一定浓度游离的A-离子能保持镀液的稳定性[14],因此,高浓度的DMH 可以在高电流密度时提供足够的配体参与络合,使沉积过电位稳定,避免镀层起粉。然而,DMH 的溶解度较低,室温放置14 天后,游离的DMH 会析出。综合考虑DMH 对镀液稳定性、镀层性能的影响,其浓度可选择60 g/L。

表2 DMH浓度对镀层沉积速率、外观及镀液稳定性的影响Tab.2 Effects of DMH content on the deposition rate,plating appearance and the stability of bath

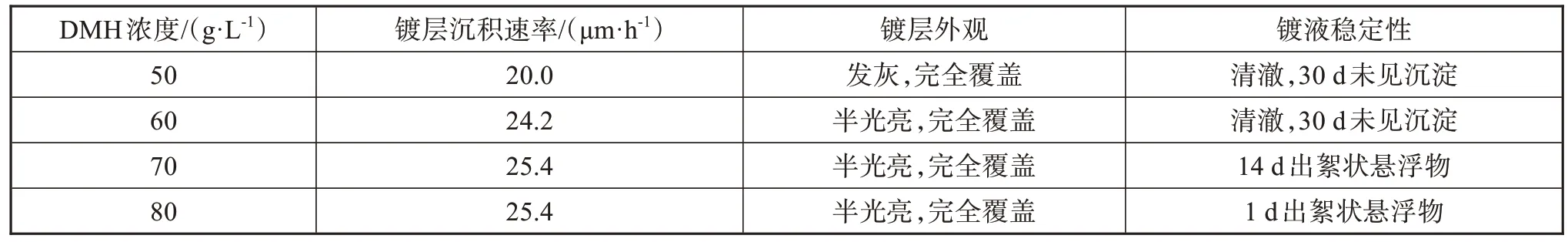

2.4 柠檬酸铵浓度对电沉积的影响

固定CdCl2和DMH 的含量分别为30 g/L 和60 g/L,分别调整柠檬酸铵浓度为20~50 g/L 进行赫尔槽实验,结果发现柠檬酸铵浓度对光亮电流密度区间几乎无影响。在1 A/dm2电流密度下进行电镀测试,结果见表3。由表可知,镀层沉积速度会随柠檬酸铵浓度的增加而显著加快;柠檬酸铵浓度达到50 g/L 时,镀层沉积速率达到26.3 μm/h,但该条件下镀层边缘会起粉,且放置14天后镀液会出现沉淀。分析可知,柠檬酸铵会与DMH一道同Cd2+形成稳定配合物,但高浓度的铵根离子也可能会在镉沉积时脱离配合环并放电[9,14,17],使沉积过电位稳定,镀层沉积速率加快;此外,过多游离的铵根离子和柠檬酸根离子会导致配合物快速形成和解离,影响镀液稳定性。综合考虑柠檬酸铵对镀液稳定性、镀层沉积速率及外观的影响,其浓度可选择40 g/L。

表3 柠檬酸铵浓度对镀层沉积速率、外观及镀液稳定性的影响Tab.3 Effects of ammonium citrate content on the deposition rate,plating appearance and the stability of bath

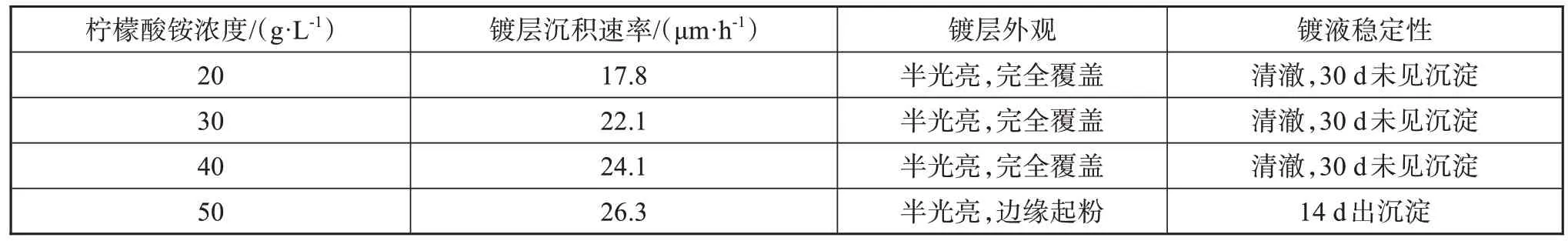

2.5 镀液pH值的影响

溶液pH 值对金属络合物存在形态有影响,DMH 属于一种弱酸,pH 值不同,其与镉离子形成的配合物稳定性不同[11]。固定 CdCl2、DMH 和柠檬酸铵的含量分别为30 g/L、60 g/L 和40 g/L,调整镀液pH 为 1、2、3 和4,测试镀液极化曲线,结果如图 5 所示。由图5 可知,随着镀液pH 值的上升,镉沉积极化电位不断负移。当pH=4 时,镉的沉积电位达到最大值-0.90 Ⅴ。分析认为,pH 值过小时,镀液中的配合物会发生分解,使镉沉积过电位正移。对不同pH 值的镀液静置一个月,发现仅有pH=4 的镀液会出现少量白色沉淀,影响镀液性能。综合判定,在pH=3 时镉沉积电位为-0.75 Ⅴ,对镉电沉积的阻化作用较大,较大的阴极极化利于获得结晶细致的镀层[12-14,18],且镀液稳定性较佳。

图5 不同pH值下镀液的阴极极化曲线Fig.5 Cathodic polarization curves of the plating bath with different pH

2.6 电流密度对电沉积的影响

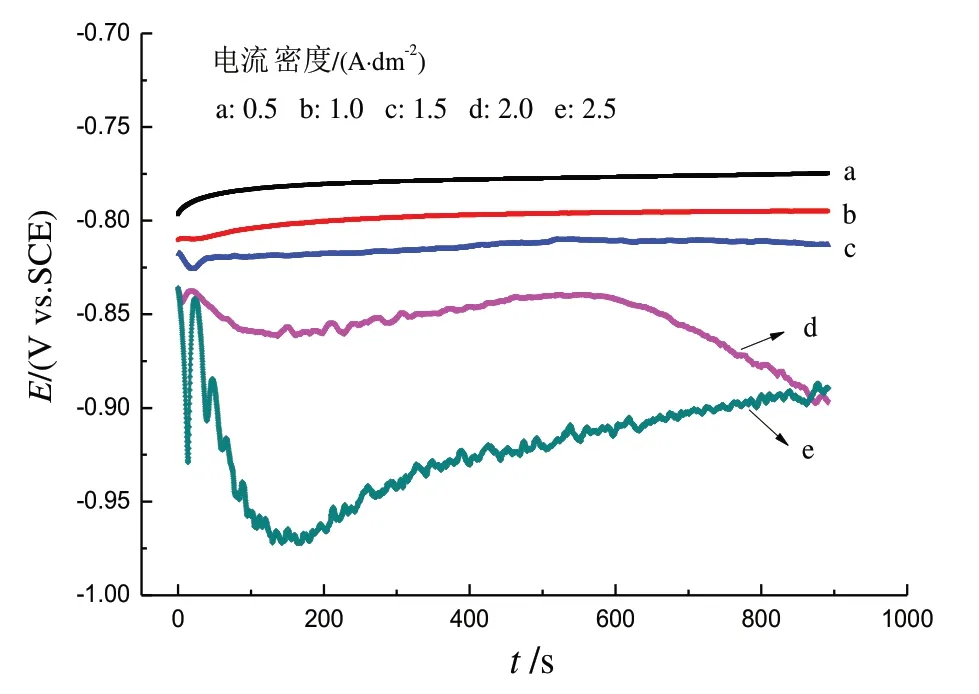

电沉积过程中电流密度往往会影响金属离子形核速率及镀层质量[8,19-20]。选用恒电流极化技术,调整电流密度为0.5~2.5 A/dm2,测试镀液的电位—时间变化曲线,结果见图6。由图可知,极化电流密度为0.5~1.5 A/dm2时,电位波动较小、一直稳定在-0.8Ⅴ左右。当极化电流密度超过2.0 A/dm2后,电位会随时间显著变化,且波动幅度随电流密度的增大而增大;电镀过程中也容易在边缘或凸起部位放电,导致镀层结晶较为粗糙。分析可知,电流密度低于1.5 A/dm2时,镉沉积速率较慢,配合物分解释放的电量满足镉结晶所需的过电位,电位较稳定。电流密度增加至1.5~2.5 A/dm2时,镉沉积速率加快,配合物分解释放的电量满足不了镉结晶需要,电位会有波动[8];而且前 60 s 时,Cd2+主要在钢基体表面沉积,形核过电位更大,故而电位负移[19];60 s 后,Cd2+主要在镀镉层表面沉积,形核过电位减小,电位正移并逐渐趋于稳定。总体判断,要获得良好的镀层,酸性DMH 镀镉体系的电流密度不宜超过1.5 A/dm2;同时考虑镀层沉积速率和外观,选择1.0~1.5 A/dm2为宜。

图6 不同电流密度下酸性DMH镀镉溶液的电位变化曲线Fig.6 Potential curves of acid DMH cadmium plating bath under different current densities

2.7 酸性DMH体系镀镉层的微观形貌及结构

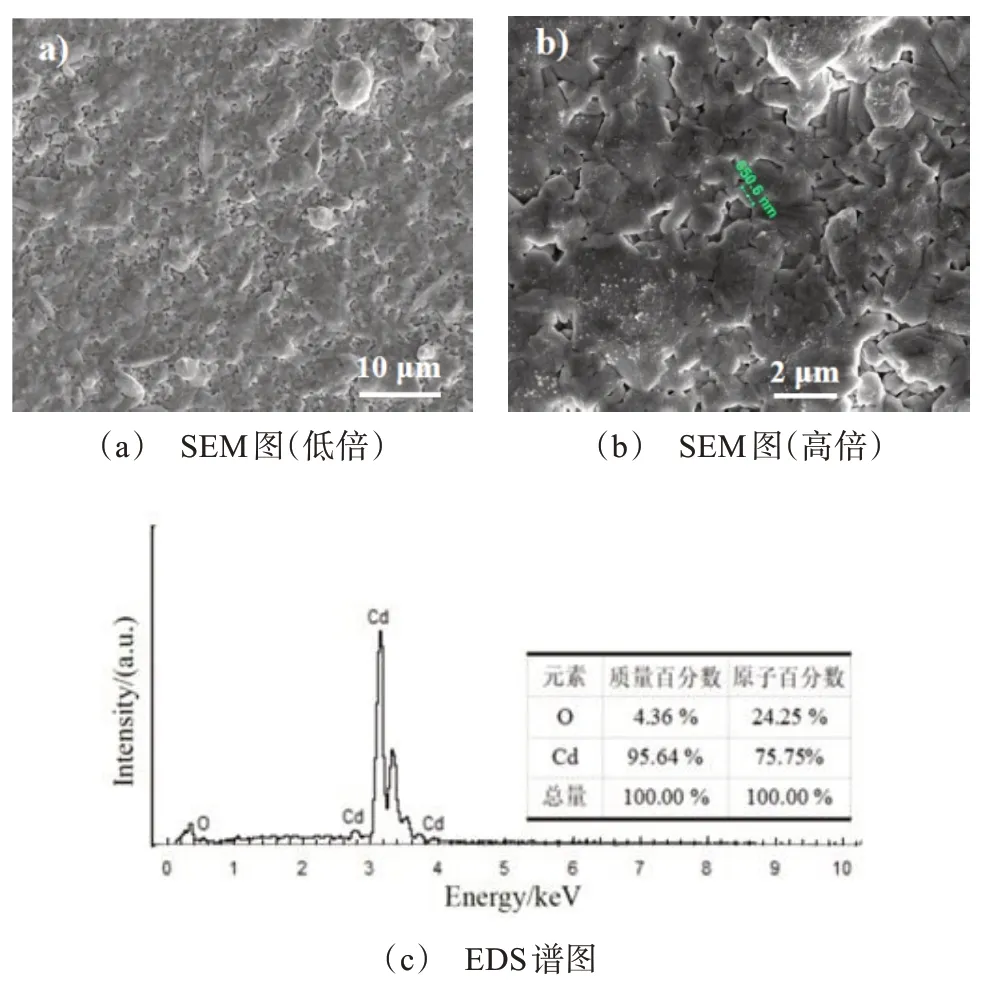

利用FESEM 及EDS 对镀层微观形貌及成分进行分析,结果见图7。由图7(a)、图7(b)可知,酸性DMH 镀镉体系中制备的镉镀层表面结晶细致、致密,晶型呈粒状,晶粒大小均匀,尺寸为650 nm 左右;EDS能谱(图7(c))分析显示镉镀层中Cd元素含量为95.6 wt.%,其余为O 元素,镀层中无其它杂质;综合表明,酸性DMH 镀镉体系中制备的镉镀层成分纯净、结晶均匀、完整致密,此结构利于提供良好的防护性能。

图7 酸性DMH体系镀镉层的SEM表面相貌及EDS谱图Fig.7 SEM images and EDS spectrum of cadmium coating prepared in acidic DMH system

3 结语

酸性DMH 镀镉体系中三种辅助配位剂的配位能力依次为:柠檬酸铵>氯化铵>酒石酸钾钠。选择柠檬酸铵作为辅助配位剂时,半光亮电流密度区可达到0.01~1.80 A/dm2,镀层厚度均匀、覆盖良好,且镀液稳定性较好,连续施镀30天未出现沉淀。

镉盐、DMH及柠檬酸铵浓度显著影响光亮电流密度范围、镀层沉积速率及镀层外观;整体上,随着镉盐含量增高,允许的电流密度也升高;DMH增多,镉配离子稳定性提高,镀层结晶更加细致、外观更佳;但过高浓度的镉盐和DMH 会降低镀液稳定性。适当增加柠檬酸铵浓度,利于提高镀速,但含量过高,镀层边缘会起粉。综合确定酸性DMH 镀镉溶液组成为:CdCl230 g/L,DMH 60 g/L,柠檬酸铵40 g/L,KCl 30 g/L。

镀液pH 值显著影响电沉积行为及镀液的稳定性;镀液pH值上升,镉沉积极化电位不断负移,但当pH>4后,镀液易出现沉淀;当pH=3时,镉沉积电位为-0.75 Ⅴ,镀层结晶细致,镀液稳定性良好。此外,酸性DMH 镀镉体系电流密度不宜超过1.5 A/dm2,大电流密度下电位波动明显、镀层较为粗糙。

酸性DMH 配位体系中制备的镉镀层表面结晶细致、致密,晶粒尺寸为650 nm 左右,镀层中Cd 元素含量为95.6 wt.%。