桐油覆膜Ni-Co-SiO2纳米复合涂层的制备及防腐性能研究

李敏,张胜健,曹秋菊

(太原工业学院化学与化工系,山西 太原 030008)

Ni-Co合金涂层具有较高的硬度、耐磨性和耐蚀性,被广泛应用于腐蚀与防护领域[1-3]。随着纳米技术的出现,在合金镀层中掺杂纳米颗粒制备复合涂层可更为有效的提高金属涂层的性能,例如:在电沉积液中加入纳米SiO2[4]、纳米Si3N4[5]、纳米SiC[6]、纳米TiO2[7]、纳米Al2O3[8]等都能极大的提高金属基合金涂层的性能。其中纳米二氧化硅具有高强度、高硬度、稳定性好、耐腐蚀等优点,因此是增强Ni-Co合金涂层性能的一种重要氧化物,掺杂纳米二氧化硅后的复合涂层具备更高的硬度、耐磨性和耐蚀性[9-10]。Atuanya等[11]通过共沉积在碳钢表面制备了Ni-Co-SiO2复合涂层,发现纳米二氧化硅能够影响合金涂层的晶粒大小和硬度。王会菊等[12]采用电沉积法在铜基体表面沉积Ni-Co-SiO2复合涂层,发现纳米二氧化硅粒子的加入可以提高合金涂层的耐腐蚀性能和摩擦学性能。

目前,对纳米复合涂层的研究报道较多,但对进一步提高Ni-Co-SiO2复合涂层防腐性能的研究相对较少。桐油是一种干性油,其具有干燥快、比重轻、防腐、防锈等优点,被大量应用在涂料领域[13]。为了进一步提高涂层的耐蚀性能,本文采用桐油处理液对涂层进行浸泡处理,使得涂层表面能够形成一种有机膜层,制备桐油覆膜Ni-Co-SiO2涂层(TO-Ni-Co-SiO2),以期通过桐油对涂层所起到的有效的封孔作用来改善材料的耐腐蚀性能。该方法操作简单,借助覆膜与底层Ni-Co-SiO2的协同作用,可有效提高基体金属的耐蚀性能。

1 实验

1.1 仪器与试剂

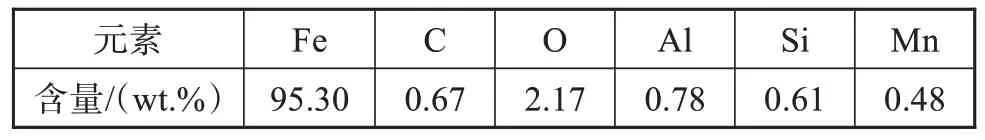

基体为Q235B碳钢,尺寸为10 mm×10 mm×3 mm,表1为碳钢的化学成分。纳米二氧化硅粒径约60 nm(自制)。正硅酸乙酯、十六烷基三甲基溴化铵、三乙醇胺、无水乙醇、丙酮、氯化镍、氯化钴、硼酸、氯化镍、桐油、氢氧化钠、盐酸等药品购买自国药集团化学试剂有限公司。配制溶液所用的均为去离子水。

表1 基体碳钢的元素组成Tab.1 Chemical composition of the mild steel

1.2 Ni-Co-SiO2复合涂层和TO-Ni-Co-SiO2涂层的制备

用环氧树脂对碳钢封样,依次用600#、1000#、1500#和2000#水磨碳化硅砂纸打磨抛光,用丙酮超声清洗10 min,再用乙醇清洗10 min,最后用去离子水冲洗,吹干待用。采用恒电流的沉积模式,在加入了1 g/L纳米SiO2的瓦特型电镀液中电沉积制备出Ni-Co-SiO2纳米复合涂层。

按照摩尔比为1.14∶1的比例配制桐油和丙酮混合溶液,将Ni-Co-SiO2试样浸泡在混合溶液中搅拌1 h,使桐油充分填充Ni-Co-SiO2表面的间隙。之后,将试样取出至于恒温干燥箱中,80℃加热处理12 h,制备出TO-Ni-Co-SiO2涂层。

1.3 电化学及分析表征

利用场发射扫描电镜(SEM)和能谱仪(EDS)比较分析覆膜前后Ni-Co-SiO2的形貌和成分。利用X射线衍射仪(XRD)分析覆膜前后微结构的变化。利用红外光谱仪(FT-IR)分析表面膜层物质的变化,利用三维视频显微镜(DM)分析覆膜前后的粗糙度变化。采用PART2273电化学测试系统测试表征涂层的电化学特征,分析其耐蚀性。电化学测试在室温下进行,采用饱和甘汞电极为参比电极,铂铌丝电极为辅助电极,涂层试样为工作电极。在天然海水中进行试样的阻抗测试,测试频率为105~10-2Hz,Tafel极化曲线测试的扫描速率为0.333 mⅤ/s,电位扫描范围为相对开路电位±250 mⅤ。

2 结果与讨论

2.1 SEM和EDS分析

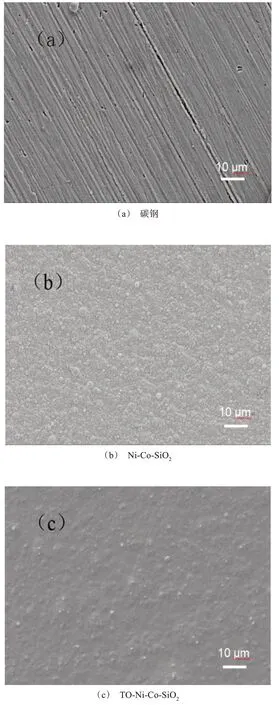

图1是碳钢、Ni-Co-SiO2和桐油覆膜Ni-Co-SiO2(TO-Ni-Co-SiO2)的表面形貌。由图1(b)可以看出,Ni-Co-SiO2复合涂层表面比较粗糙,有大量微小的颗粒存在,颗粒粒径在1 μm左右。经过桐油表面覆膜处理后的样品表面形貌如图1(c)所示,可以看出样品表面颗粒均匀性有一定的提高。这是由于处理过程中,桐油吸附到涂层表面,经过氧化处理后,桐油中的不饱和键发生加聚反应,形成的膜层覆盖在表面,填补了表面的缺陷,从而使表面粗糙度下降。

图1 不同试样的SEM图Fig.1 SEM images of different samples

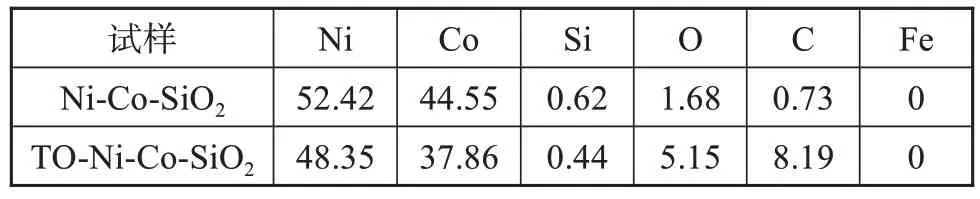

表2是Ni-Co-SiO2涂层 和TO-Ni-Co-SiO2涂层的EDS元素分析对比表。从表2可以看出桐油覆膜处理后的Ni-Co-SiO2涂层,元素的含量发生了明显变化。其中Ni、Co和Si元素的含量降低,C和O元素的含量增加,这是由于表面桐油氧化生成了薄膜。

表2 Ni-Co-SiO2涂层和TO-Ni-Co-SiO2涂层的元素组成(wt.%)Tab.2 Element composition of Ni-Co-SiO2 and TO-Ni-Co-SiO2 coatings(wt.%)

2.2 XRD分析

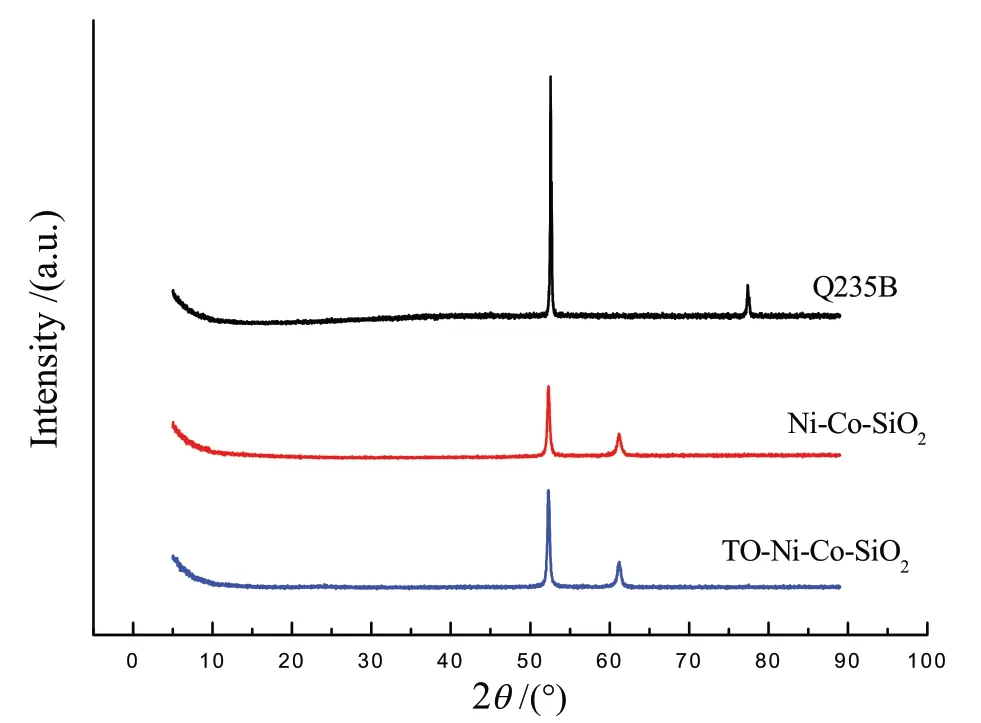

不同试样的XRD测试结果如图2所示。通过对比PDF卡片可知,2θ为52.377°和77.235°处的吸收峰分别是碳钢的(110)和(200)的衍射峰。Ni-Co-SiO2涂层和TO-Ni-Co-SiO2涂层在2θ=61.015 °出现了衍射峰,而2θ=77.235 °处碳钢晶面(200)的衍射峰消失,结合表2的EDS结果可知,此时基体完全被金属涂层覆盖,且Ni-Co-SiO2涂层和TO-Ni-Co-SiO2涂层较为致密。根据文献可知,2θ为52.178 °和61.015 °处的吸收峰分别是镍钴合金(111)和(200)晶面的衍射峰,表明获得的镍钴合金是一种单相固溶体[11,14-15]。同时Ni-Co-SiO2浸渍覆膜后的涂层不会改变Ni-Co-SiO2涂层的结构。

图2 不同试样的XRD谱图Fig.2 X-ray diffraction patterns of different samples

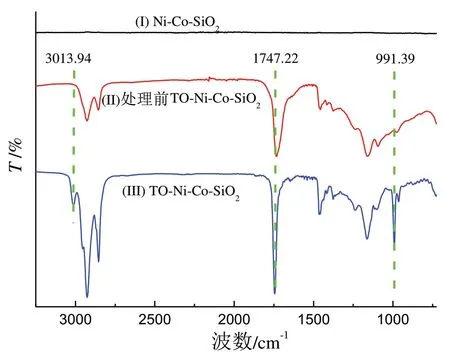

2.3 FT-IR分析

不同膜层的红外光谱(FT-IR)如图3所示。从图3可以看出,Ni-Co-SiO2涂层没有任何的红外吸收峰,这是因为其表面无任何有机物。经加热处理后,Ni-Co-SiO2涂层表面出现了有机物的官能团。在1747.22 cm-1处存在酯基C=O双键的吸收峰,同时发现在991.39 cm-1和3013.94 cm-1处=C—H的吸收峰消失,证明在恒温处理过程中双键发生了聚合反应,生成较大的高分子化合物。这表明在Ni-Co-SiO2涂层表面形成新的薄膜。

图3 不同试样的红外谱图Fig.3 FT-IR spectra of different samples

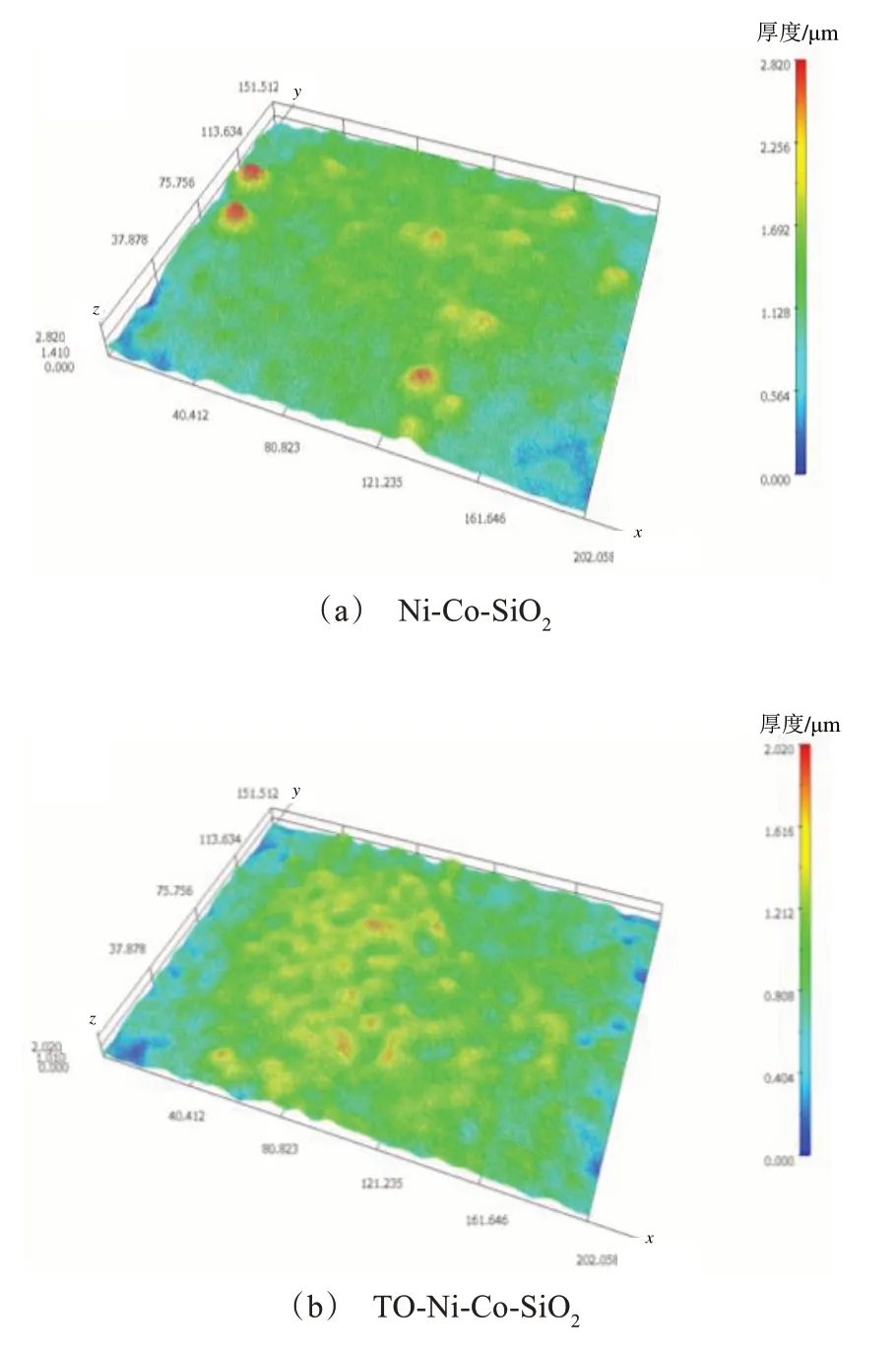

2.4 粗糙度分析

不同试样的三维形貌如图4所示。其中图4(a)是Ni-Co-SiO2涂层,可以看出,峰顶和峰谷最大差值约2.8 μm,其表面含有大量的凸起和凹陷,总体差值在1.2 μm,表面较为粗糙。这是由于电沉积过程中,SiO2纳米粒子被还原的Ni2+和Co2+离子所嵌入,形成凸起的封顶,而没有纳米粒子嵌入的部位则出现峰谷,随着电沉积时间的延长,凸起部分作为新的晶核生长点,并嵌入大量纳米SiO2粒子,不断扩大到整个表面,形成完整涂层,但表面总会出现大量凸起。图4(b)是Ni-Co-SiO2桐油覆膜后的三维形貌,可以看出,凸起的峰顶与凹陷的峰谷最大差值约2.2 μm,其表面含有少量凸起和凹陷,总体差值在0.5 μm,表面较为平整。这是因为表面桐油覆膜处理后,桐油填补了电沉积后的凹陷,使表面更为平整。

图4 不同试样的三维表面形貌图Fig.4 Surface three-dimensional morphology of different samples

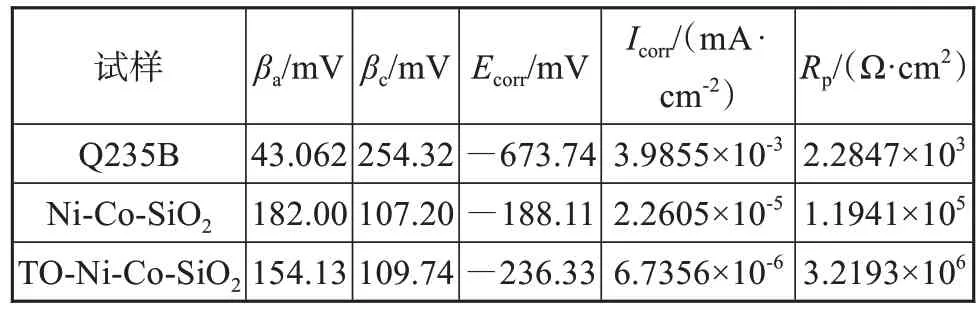

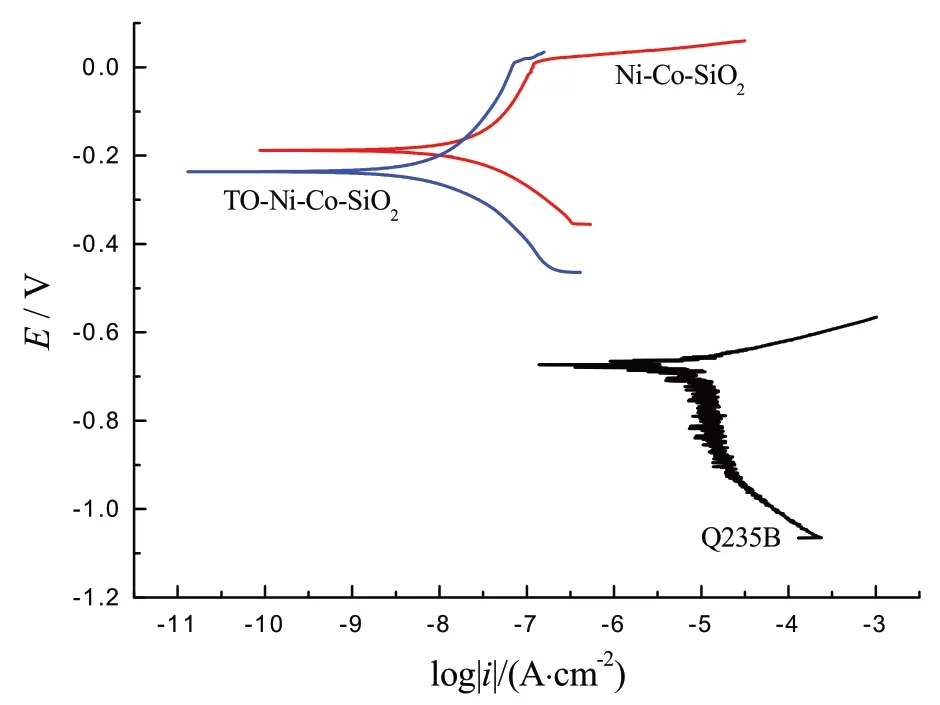

2.5 极化曲线分析

图5为不同试样在3.5%NaCl溶液中的极化曲线对比图。从图中可以看出与与碳钢相比,Ni-Co-SiO2和TO-Ni-Co-SiO2涂层的腐蚀电位Ecorr明显正移,腐蚀电流密度Icorr的大小顺序为:Q235B>Ni-Co-SiO2>TO-Ni-Co-SiO2。对极化曲线的相关参数进行拟合,拟合结果如表3所示。

表3 不同试样的Tafel曲线拟合数据Tab.3 Tafel curve fitting data of different samples

图5 不同试样的Tafel极化曲线Fig.5 Tafel polarization curves for different samples

可以看出,Ni-Co-SiO2涂层和TO-Ni-Co-SiO2涂层的自腐蚀电位相差不大,在-240 mⅤ~-180 mⅤ之间,相比碳钢的自腐蚀电位(-673.74 mⅤ)正移了约470 mⅤ,腐蚀的倾向减小。TO-Ni-Co-SiO2涂层的自腐蚀电流密度为6.7356×10-6mA/cm2,在三者中最小,其极化电阻Rp为3.2193×106,在三者中最大。自腐蚀电流密度降低,极化电阻增大,表明Ni-Co-SiO2和TO-Ni-Co-SiO2两种涂层在NaCl溶液中有良好的耐蚀性。Ni-Co-SiO2涂层的自腐蚀电流密度低,这是因为镀层的完整性较好,纳米SiO2粒子的存在,可以细化Ni-Co镀层的晶粒,从而达到细晶强化的作用。Ni-Co-SiO2表面覆膜后的涂层的自腐蚀电流密度较低,这是在Ni-Co-SiO2涂层完整性和细晶强化的同时,表面的颗粒与颗粒之间的缝隙被再次填充,使粗糙度将低,极大的减少了表面的缺陷,从而进一步阻隔了腐蚀介质浸入到基体表面。因此,TO-Ni-Co-SiO2耐蚀性会有显著提高。

2.6 EIS分析

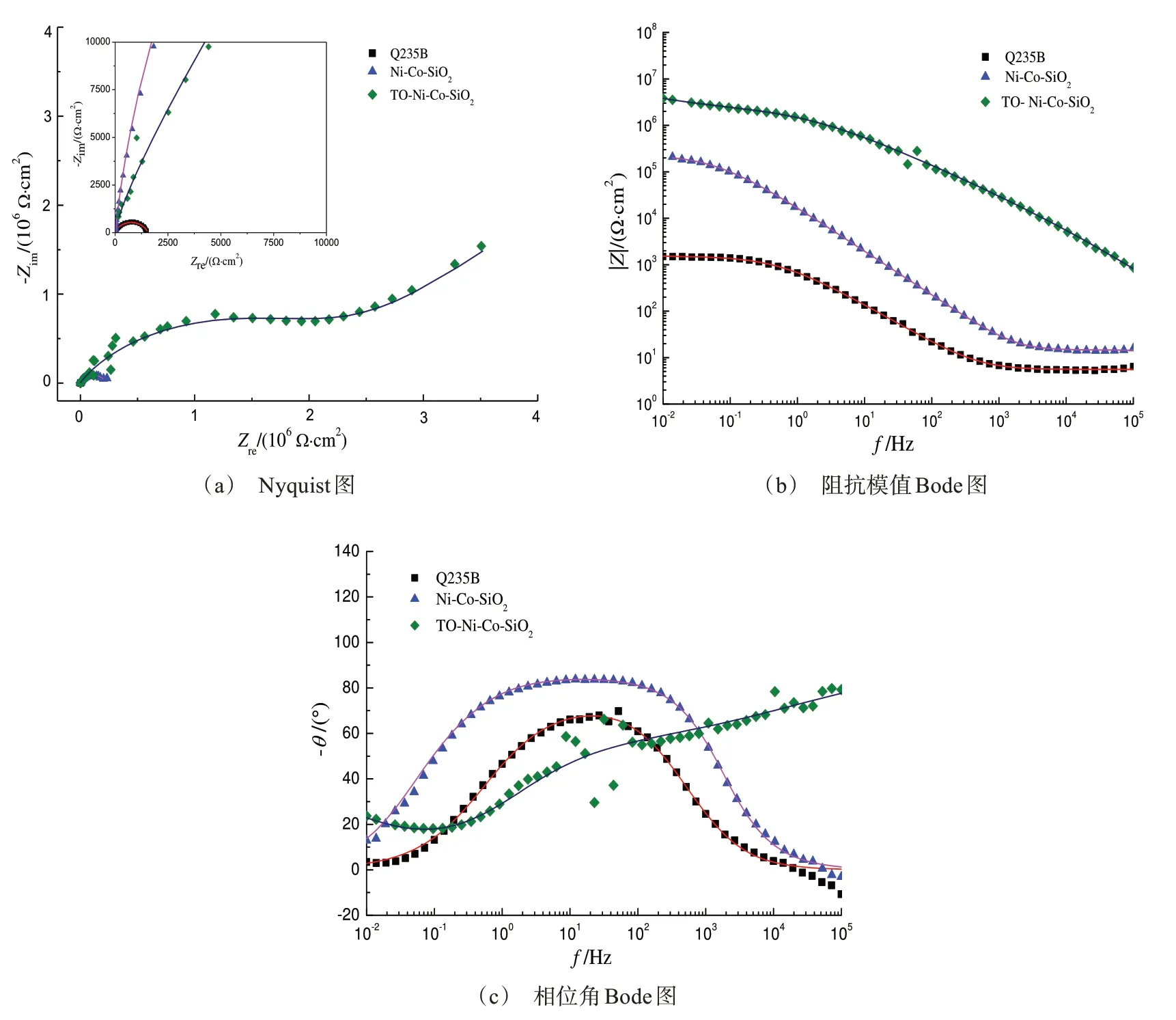

电化学阻抗谱(EIS)是能够评价涂层防腐蚀性能的有效工具。图6是不同试样浸泡在NaCl溶液中的Nyquist图。从图中可以看出,碳钢的阻抗弧最小,Ni-Co-SiO2的阻抗弧较小,TO-Ni-Co-SiO2阻抗弧较大,并在低频区出现Warburg扩散效应。低频阻抗模值(|Z|f=0.01Hz)通常被用来综合评估涂层的阻抗模值[16],通过图6可以看出三种不同试样的阻抗模值有明显差别,在低频区TO-Ni-Co-SiO2的阻抗模值最高,是碳钢基体阻抗模值的104倍。

图6 不同试样在3.5%NaCl溶液中浸泡1.5 h后的电化学阻抗谱图Fig.6 EIS spectra of different samples immersed in 3.5%NaCl solution for 1.5 h

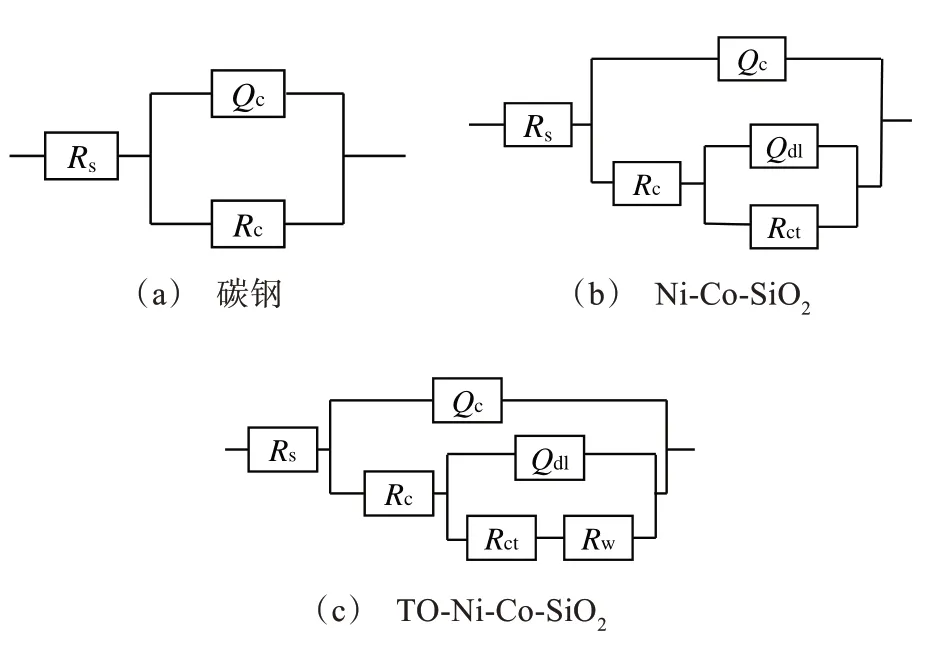

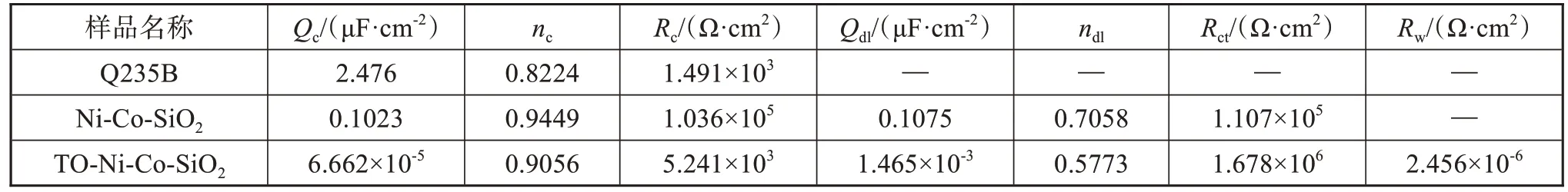

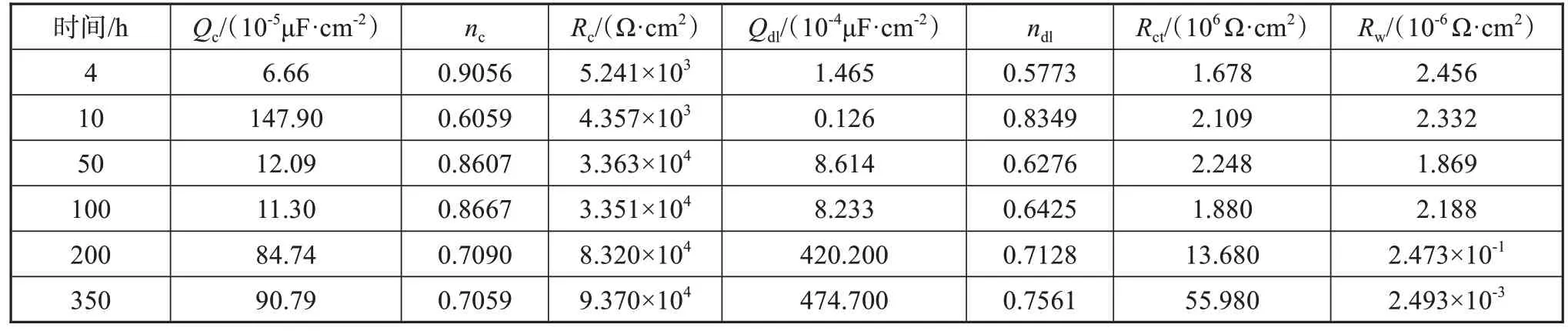

图7 是不同试样在3.5%NaCl 溶液中的等效电路图,其拟合数据列于表4 中,其中Rs表示溶液电阻,图7(a)中Qc为碳钢的双电层电容,Rc为碳钢的电荷转移电阻;图 7(b)中Qc为 Ni-Co-SiO2涂层的电容,Rc为Ni-Co-SiO2涂层的电阻,Qdl为双电层电容,Rct为电荷转移电阻;图7(c)中Qc为Ni-Co-SiO2覆膜涂层后的电容,Rc为Ni-Co-SiO2覆膜涂层后的电阻,Qdl为双电层电容,Rct为电荷转移电阻,Rw为Warburg扩散电阻。

图7 不同试样在3.5%NaCl溶液中等效电路图Fig.7 Equivalent circuit diagrams of different samples immersed in 3.5%NaCl solution

从表4 可以看出,Ni-Co-SiO2涂层的电阻是1.036×105Ω·cm2,电荷转移电阻为1.107×105Ω·cm2。Ni-Co-SiO2涂层的耐蚀性相比碳钢耐蚀性有了明显提高,原因是Ni-Co-SiO2涂层可以阻隔腐蚀性离子的渗入,同时Ni-Co-SiO2涂层的耐蚀性较好,从而可以较好的保护基体。TO-Ni-Co-SiO2涂层的电荷转移电阻是1.678×106Ω·cm2,较大的电荷转移电阻能够阻止涂层的Ni-Co-SiO2中的电子的向腐蚀介质迁移,从而延长Ni-Co-SiO2的寿命。TO-Ni-Co-SiO2涂层出现Warburg 阻抗,这是因为在Ni-Co-SiO2和桐油氧化膜的协同作用下,腐蚀处于扩散控制过程,TO-Ni-Co-SiO2涂层可以较好阻隔水和腐蚀性离子渗入,从而较好地保护基体。

表4 不同试样的EIS拟合数据Tab.4 EIS fitting data of different samples

2.7 浸泡腐蚀分析

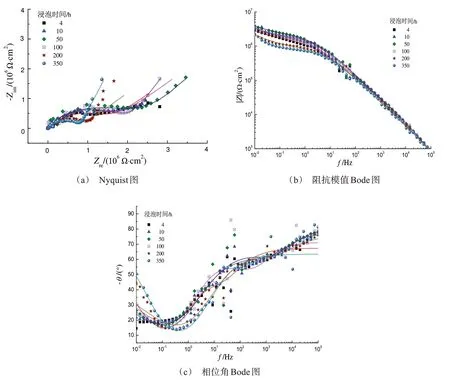

图8 为TO-Ni-Co-SiO2涂层浸泡在3.5%溶液中的电化学阻抗谱随时间变化图。从图8(a)中可以看出,随着浸泡时间的延长,涂层的容抗弧先增大后减小,Warburg 扩散阻抗弧逐渐减小。通过拟合数据可知,扩散电阻先增大后减小,这是由于膜层的吸水膨胀导致,但吸收水分后,膨胀后的涂层的隔水效果较好,能够阻止腐蚀性粒子的进入,可较好的保护Ni-Co-SiO2涂层,延长Ni-Co-SiO2涂层的寿命。从图8(b)可以看出,浸泡350 h 后的涂层的低频阻抗模值仍然在 106Ω·cm2以上,表明 TO-Ni-Co-SiO2涂层在NaCl 溶液中具有较好的稳定性。使用图7(c)的等效电路图进行拟合,拟合数据如表5所示。

图8 TO-Ni-Co-SiO2涂层在3.5%NaCl溶液中的电化学阻抗谱图Fig.8 EIS spectra of TO-Ni-Co-SiO2 coating in 3.5%NaCl solution

表5 TO-Ni-Co-SiO2涂层的EIS拟合数据Tab.5 EIS fitting data of TO-Ni-Co-SiO2 coatings

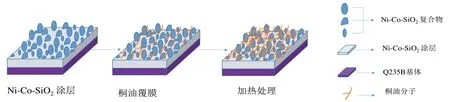

2.8 浸渍覆膜恒温处理的后涂层的耐蚀性增强的原理图

通过恒电流制备出的Ni-Co-SiO2涂层,由于SiO2纳米粒子的存在,导致晶体形核中心的增加,可以细化Ni-Co 合金的晶粒,这样制备出的Ni-Co-SiO2涂层内部具有较高的致密性。在沉积结束时的表面,会形成大量的Ni-Co-SiO2复合粒子,这样就会导致表面存在一定的粗糙度,如图9 所示。在腐蚀介质中,这些复合粒子之间存在的间隙,会造成腐蚀介质的渗入,从而引发腐蚀的产生。为了避免腐蚀介质的渗入,通过桐油覆膜处理,使桐油分子均匀的吸附在Ni-Co-SiO2复合粒子的间隙之间,浸渍覆膜处理后,表面吸附的分子经过加热处理后会发生加聚反应,这与FT-IR 分析结果一致,形成网络状大分子,完整覆盖在表面,填补了Ni-Co-SiO2涂层表面的缺陷,从而降低了涂层的粗糙度,这与SEM 和三维形貌相一致。因此腐蚀介质在表面不易渗入到基体,延缓了腐蚀的产生,延长了Ni-Co-SiO2寿命,同时Ni-Co-SiO2复合粒子充当网络状膜层的增强相也是耐蚀性提高的重要因素。

图9 加热处理桐油覆膜涂层原理示意图Fig.9 The mechanism model of soak film treated at constant temperature

3 结语

在碳钢基体上成功制备出了较为致密的Ni-Co-SiO2纳米复合涂层,通过桐油覆膜恒温处理后的Ni-Co-SiO2涂层表面明显覆盖一层薄膜,覆膜后对涂层的厚度影响较小,膜层可填补Ni-Co-SiO2涂层表面的间隙。桐油覆膜层不会改变Ni-Co-SiO2涂层微观结构,通过红外光谱表明恒温处理后桐油膜层中碳碳双键消失,单分子之间发生了加聚反应,能够降低表面粗糙度。桐油覆膜Ni-Co-SiO2涂层相比Ni-Co-SiO2涂层具有较低的腐蚀电流密度,膜层可在较长的时间内维持膜层的稳定,低频阻抗表明桐油覆膜Ni-Co-SiO2涂层具有较好的耐蚀性。桐油在加聚后形成网状结构和表面Ni-Co-SiO2复合物对网状结构的支撑有协同作用。