汽轮机用铝/钢接头MAO层结构和腐蚀性能分析

胡高斌 ,钱勇武,钟治琨,彭 浩,薛泳泳,陆 伟

(1. 江苏国信靖江发电有限公司,江苏 靖江 214513;2. 东南大学能源与环境学院,江苏 南京 211189)

火电厂热能动力工程通过汽轮机来提供循环流动动力,但机体与叶片容易受到液态剥落腐蚀溶液(Exfoliation corrosion,EXCO)的腐蚀而发生破坏,引起部件寿命的缩短[1-3]。针对上述问题,需要对材料表面进行强化处理使其获得更强的抵抗高温液态EXCO 的腐蚀作用,以此延长核工程部件的运行寿命[4]。采用微弧氧化方法处理材料表面可以实现良好的强化效果,能够制备得到一层具备耐磨损、耐蚀以及良好抗热应力的陶瓷膜[5-6]。对于钢铁组织也可以通过微弧氧化处理使其表面生成微弧氧化(Microarc oxidation,MAO)层,使材料获得优异的耐高温液态EXCO 腐蚀特性,对优化微弧氧化工艺并延长核反应堆部件使用寿命起到了明显促进作用[7-9]。考虑到钢铁材料具备自身独特的物理化学特性,难以通过原位生长的方式使其表面形成具有连续结构的致密MAO 层,因此,现阶段许多文献报道都是先以铝层作为钢铁材料的过渡层,之后再对其进行微弧氧化处理得到氧化层,以此实现对基体的保护功能[10-14]。例如,有学者[7]先采用熔钎焊工艺使 45 钢表面形成铝基过渡层,之后对其实施微弧氧化,得到能够抵抗高温液态EXCO 腐蚀作用的氧化膜,以此实现保护钢基体的功能,为进一步改善核工程领域抗高温液态EXCO 腐蚀的高性能材料提供了参考价值。

因此,本文选择45钢和7075铝合金焊接接头作为测试材料,通过复合处理技术使其表面生成MAO层,同时研究EXCO 液态合金对MAO 层的腐蚀作用机理。

1 实验

1.1 铝/钢接头制备

本实验以7075 铝合金与45 碳钢作为熔钎焊的两种金属,根据这两种材料在熔点方面的差异性,控制合适的输入热量再进行焊接,以低于45碳钢熔点的温度使铝母材形成熔融状态并跟填充金属共同铺展到碳钢的表层,再利用原子扩散的过程完成钢侧钎焊与铝侧熔焊的连接[15-16]。对 ER4043 焊丝[17]进行钨极惰性气体焊接(Tungsten Inert Gas Welding,TIG)熔钎焊处理并保持45 碳钢与7075 铝合金分别处于上下位置完成搭接焊过程,设定搭接宽度为10 mm。通过测试得到钨极往铝侧偏移约1 mm 的试样,可以看到此时形成了很大的铺展面积,获得了整齐一致的焊缝形貌,并且达到了很高的结合强度,具体见图1。

图1 焊缝形貌Fig.1 Weld morphology

1.2 微弧氧化工艺

从TIG 熔钎焊搭接部位进行切割,得到尺寸为30 mm×10 mm×3.5 mm 的微弧氧化试样,之后通过打磨消除焊缝余高形成平整表面。在丙酮试剂中对试样表面进行超声清洗,之后利用钻孔机从试样背部进行钻孔,得到2.5 mm 直径与3 mm 对圆孔,接着把铝丝穿入该圆孔内制成挂具,利用玻璃胶对试样表面形成紧密包裹状态[18],只保留微弧氧化的区域处于外露状态。以 4 g/L 的 Na2SiO3·9H2O 与 2 g/L 的KOH 组成电解液,使其它各项参数保持恒定的状态下,调整电流密度进行测试。

1.3 EXCO液态腐蚀方案

EXCO 液态[19]配方:NaCl 为 230 g/L,KNO3为50 g/L,HNO3为6 g/L。微弧氧化试样在静态腐蚀环境进行300 h腐蚀试验。

1.4 测定方法

采用Instron5848 拉伸机测试与焊接方向垂直的试样,控制应变速率为1×10-3s-1,试样的尺寸大小为Φ3 mm×30 mm。分别准备3个试样,同时计算平均值。利用DMi8M 金相显微镜对制备试样显微组织进行了表征,氧化层厚度和孔隙率直接可以从检查设备上读取,同时用自带的JSM-5600LⅤ能谱分析仪进行EDS表征。利用D8AdvanceX 射线衍射仪表征了试样物相结构,测试采用Cu 靶,电压40 kⅤ,电流为40 mA。

2 结果分析

2.1 铝/钢焊接接头性能

通过多次实验优化确定,本次测试将送丝速度控制在0.31 m/s,通入8 L/min 的氩气,设定焊接电流90 A,以150 mm/min 完成焊接过程,得到了具有良好外观形态的焊缝,其拉伸强度为179 MPa,具有较优的力学性能,可以作为本实验的基底材料。

图2 为采用上述优化参数制得的材料的界面层的微观形貌图。此时,化合物界面层与熔融区相接近的区域形成了许多尺寸细小的锯齿结构,并且在钢侧附近形成了条形分布状态,经测试发现其厚度约为8 μm。根据有关文献报道可知,控制化合物界面层厚度接近10 μm 时可以获得很强的界面结合力。同时,当这些锯齿形结构的化合物组织穿插到铝合金内并发生熔融时会使两者达到紧密结合的效果,由此得到更稳定的组织,此外还能确保焊接冷却阶段避免受到过快降温速率影响而引起裂纹扩散情况,最终获得结合力更高的焊接接头。

图2 界面区金属间化合物微观形貌图Fig.2 Micromorphology of intermetallic compounds in interface area

2.2 MAO层组织及腐蚀行为分析

2.2.1 组织分析

对图3 的曲线进行分析可知,逐渐提高电流密度后,微弧氧化的电压也随之升高,在合金表面区域发生了更强烈的反应,形成了厚度快速增大的氧化层。

图3 不同电流密度下微弧氧化的电压—时间曲线Fig.3 Voltage-time curves of microarc oxidation at different current densities

图4 显示了在电流密度10 A/dm2下微弧氧化制得的试样的XRD谱图。可以发现,该氧化层包含了铝层与化合物界面层。根据衍射峰判断,此时化合物界面层内主要存在γ-Al2O3与α-Al2O3两种组织相,因为此时MAO 层内含有许多微孔结构,这为X 射线提供了到达铝层表面的通道,可以检测出Al的衍射峰。

图4 试样表面MAO层的XRD谱图Fig.4 XRD pattern of MAO layer on the sample surface

图5 是以8、10和12 A/dm2三种电流密度制得陶瓷膜微观组织的形貌图。根据图5 可知,所有陶瓷膜的表面区域都形成了具有“火山口”外形特征的放电微孔,同时发现提高电流密度后,形成了更大的放电孔洞,并且数量也明显增多。测试期间控制其它各项参数处于恒定状态,随着电流密度的提高,MAO层更易被微弧氧化脉冲击穿,同时形成更大的表面孔洞。增大单个脉冲能量后在微孔内喷射出了更多氧化物,同时不断堆积于孔洞附近。本次采用10 A/dm2的电流密度制得了具备致密结构的氧化层。

图5 不同电流密度下MAO层的表面微观形貌图Fig.5 Micromorphology of MAO layer under different current densities

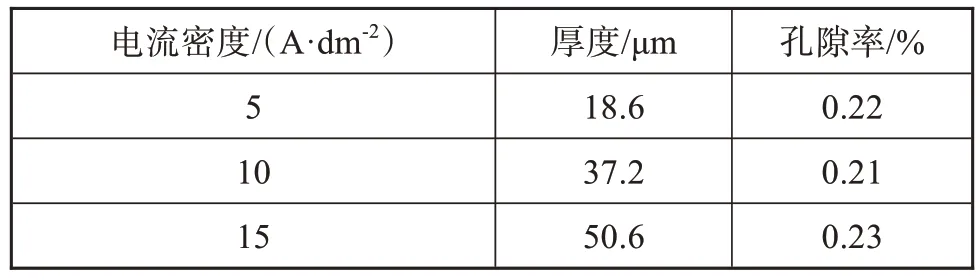

表1 给出了不同电流密度下得到的MAO 层厚度和孔隙率分布。控制微弧氧化其它参数恒定情况下,随着电流密度的提高,MAO 层受到了更大的击穿能量,从而引起更剧烈的反应,微孔内喷射出了更多的熔融氧化物,当其接触电解液后发生迅速降温并在表面发生凝固而聚集在放电微孔的边缘,引起陶瓷膜厚度的增大。

表1 不同电流密度下所得试样MAO层厚度和孔隙率Tab.1 Thickness and porosity of MAO layer of the samples obtained under different current densities

2.2.2 腐蚀行为分析

将EXCO 升温至350°C 形成液态,再放入基体及不同电流密度下MAO 层进行耐蚀测试,所有试样腐蚀测试时间都为300 h。观察各试样腐蚀后的微观形貌,结果如图6所示。

图6 基体及不同电流密度下MAO层的腐蚀表面微观形貌图Fig.6 Micromorphology of corrosion surface of matrix and MAO layer under different current density

通过分析发现,MAO层表面都没有产生腐蚀破坏,依然保留完整。之后测试了MAO 层形成的“火山口”孔洞内(A 和B 点)以及边缘(C 和D 点)的元素组成与含量数据。在A、B 两个位置Al 与O 的原子比约为2∶3,因此MAO 层并没有发生物相结构的改变,而EXCO 则可以经放电微孔进入MAO 层内,推理应与元素偏析有关[20]。同时还可以发现15 A/dm2下MAO 层的表面区域形成了部分白色物质,这应该属于之前未被清洗的铅铋成分。对45 钢基体进行腐蚀处理后发生了明显腐蚀情况,可以观察到表面区域形成了大量沟壑,同时还产生了尺寸不同的腐蚀坑。分析C 和D 点的元素组成发现,该部位主要含有Fe,还有部分O 存在,可以推断这时基体组织已发生了腐蚀,同时在45 钢基体内渗入了EXCO成分。

图7 为对各试样腐蚀后的截面形貌进行表征得到的微观形貌图,对应的元素分布结果如表2所示。

图7 基体及不同电流密度下MAO层的腐蚀截面的微观形貌图Fig.7 Micromorphology of corrosion cross-section of the matrix and MAO layer under different current densities

表2 基体及不同电流密度下MAO层的元素分布Tab.2 Element distribution of matrix and MAO layer under different current densities

由图7可以看到,不同电流密度下MAO 层试样表面并未受到腐蚀破坏,依然可以明显观察到MAO层、金属间化合层与基体共三层结构。通过比较可知,10 A/dm2下MAO 层内Cl 元素含量最低。产生上述现象的原因是MAO层的组成以低活性Al2O3为主,并不会受到熔融EXCO的作用而发生腐蚀溶解,并且MAO 层本身的组织结构较致密,可以有效抑制EXCO 渗透作用,不过依然可以发现此时有部分EXCO 经MAO 层微孔到达MAO 层。当设定微弧氧化电流密度为10 A/dm2时,形成了最致密的结构。观察45钢基体截面发现,此时形成了具有不同尺寸的腐蚀坑,只有少部分EXCO进入表层组织中。

根据以上测试结果可以发现,45 基体经过液态EXCO 腐蚀后在表面区域形成了许多腐蚀坑结构,并且发生了EXCO渗透现象。经过微弧氧化处理的试样则未发生腐蚀。这是由于MAO 层可以对EXCO 渗透起到良好的隔绝作用,并抑制Fe 元素从基体中进入EXCO 液体内,从而起到高效的基体防护功能。

3 结论

(1)提高电流密度后,微弧氧化电压升高,形成了厚度快速增大的氧化层,且放电孔洞数量也明显增多。采用10 A/dm2电流密度制得了具备致密结构的氧化层,氧化层内主要存在γ-Al2O3与α-Al2O3两种组织相。

(2)电流密度为10 A/dm2制备MAO层腐蚀后形成了具有不同尺寸的腐蚀坑,只有少部分EXCO 进入表层组织中。MAO 层厚度与组织致密度对EXCO阻碍效果具有直接影响。