一例放电事故造成硬氧膜脱落的原因分析

路亚娟 ,李晓征 ,马迎春 ,李珠珠

(1. 平高集团表面处理及金属防腐实验室,河南 平顶山 467001;2. 河南平高电气股份有限公司,河南 平顶山 467001)

铝合金硬质阳极氧化膜封闭后由于具有硬度高、耐磨性强、耐热性高、电绝缘性好,制造成本低等优点,克服了铝合金本身在表面硬度、耐磨性能方面的缺陷,扩大了铝合金的应用范围,延长了其使用寿命,在现代工业中广泛地应用于防腐、表面装饰、过滤薄膜[1-4]。目前采用的铝合金硬质阳极氧化封闭方法有水合封闭、重铬酸钾封闭、水解盐封闭、低温(常温)金属盐封闭法等[5-10]。

在高压电器产品的主要导电回路中,电连接、屏蔽件、可动导体等工件,通常采用6063-T6 铝合金材料,某些部位要求硬度高、绝缘屏蔽性能好,为此需要进行局部硬质阳极氧化处理[11]。但高压电器产品在制造、运输、安装、运行过程中,可能会因产品质量把控不严或长期操作振动,导致其内部导体表面存在金属微粒、绝缘件或紧固件松动和相对位移等缺陷,严重时会引发跳闸、放电事故[12-13]。因此,本论文针对一次高压电器产品放电造成的氧化膜脱落问题,进行相关原因的探查,推断产品放电造成氧化膜脱落、焚化的原因,并提出相应的处理意见和措施。

1 实验部分

1.1 硬质阳极氧化工艺

工艺流程为:碱洗(NaOH 10~15 g/L,Na2CO320~30 g/L,60 ℃,2 min)→酸洗(25 ℃,工业硝酸320 mL/L,1 min)→硬质阳极氧化(H2SO4200 g/L,阴极为铅板,-3 ℃,阳极电流密度 4 A/dm2,30 min)→封孔[4](去离子水,电导率 20~50 μS/cm,80~100 ℃,20 min)→干燥(压缩空气吹干)。

1.2 检测方法

采用KDFJ-ⅡSF6纯度分析仪,测定气室内放电前后各成分含量。

分别选取50 mm×100 mm×1 mm、6063 材质机加成型铝合金样片,在上述工艺条件下进行硬质阳极氧化处理,在QUANTA200 扫描电镜观察硬质阳极氧化膜状态,并在10×10 倍金相显微镜下观察不同温度加热前、后氧化膜微观组织变化,在马弗炉中进一步加热检测温度对氧化膜的影响。

采用QUANTA200 扫描电镜配备的导电胶带,采集在氧化膜脱落零件表面的粉末,观察放电通道电流互感器(CT)两端电连接脱落氧化膜的表面形貌,牛津INCA X-act energy 350 能谱仪分析粉末中各组分的原子分数。

2 氧化膜脱落的原因分析

由于六氟化硫密闭气室的不可模拟性,为探究此次放电过程中氧化膜脱落的具体原因,首先对放电事故发生的气室结构及环境进行了探索和采样分析,同时,观察放电后不同位置电连接氧化膜宏观形态,并开展对氧化膜水封后表面形态及受温度影响的试验研究,分析放电后氧化膜组分的变化,结合反应机理,进行判定。

2.1 放电过程分析

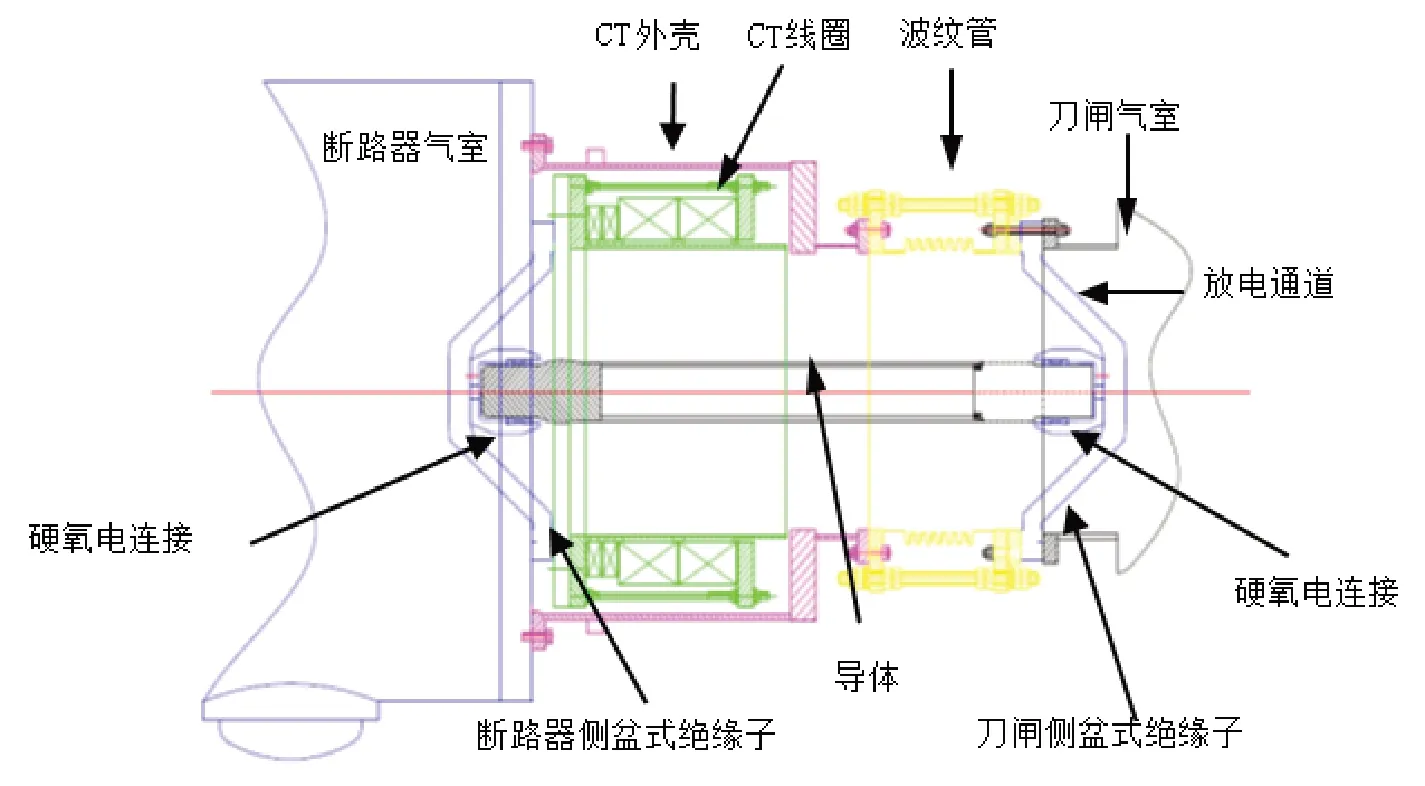

对事故发生时放电部位气室结构进行拆解,观察分析。气室结构如图1 所示,硬氧电连接分布在断路器侧及刀闸侧盆式绝缘子旁,通过导体相连。

图1 气室结构图Fig.1 Structure diagram of the gas chamber

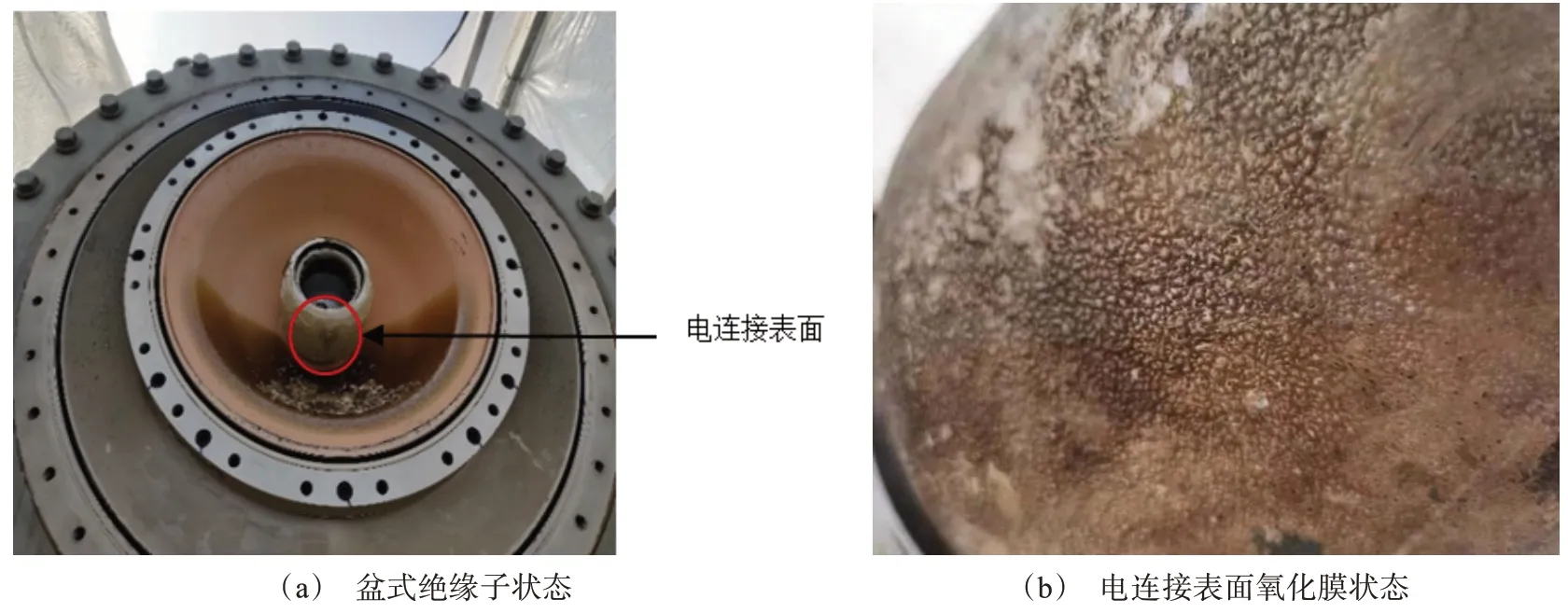

刀闸侧电连接,表面氧化膜大量脱落,脱落层下方并非铝基体,而是一层白色粉状物,绝缘盆内散落大量黑色粉末,放电主通道在刀闸侧盆式绝缘子部位,如下图2所示。断路器侧电连接,表面氧化膜未脱落,呈鼓包状,如图3所示。

图2 刀闸侧盆式绝缘子Fig.2 Basin insulator of knife switch side

图3 断路器侧盆式绝缘子Fig.3 Basin insulator of circuit breaker side

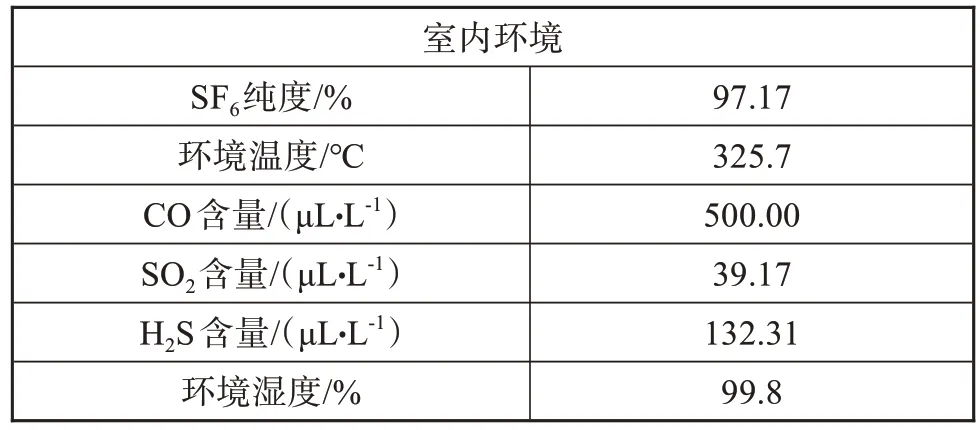

正常状态下六氟化硫气室内充满纯度在99.99%的六氟化硫气体[14-15],观察放电时气室内环境检查记录,气室内成分如下表1所示,气室内温度达到325.7 ℃,SF6纯度由99.99%降低至97.17%,SO2含量为39 μL·L-1,H2S 含量为 132 μL·L-1,SO2含量、H2S含量严重超标[16-18]。

表1 气室内条件及成分分析Tab.1 Air chamber conditions and composition analysis

通过以上分析,可以得出此次放电事故,放电部位为电流互感器右侧刀闸盆式绝缘子,刀闸侧电连接硬质阳极氧化膜较断路器侧电连接破损更为严重,同时,放电事故造成气室内六氟化硫气体分解,纯度降低,产生大量二氧化硫、硫化氢等气体,且产生高温的环境。

2.2 温度对氧化膜的影响

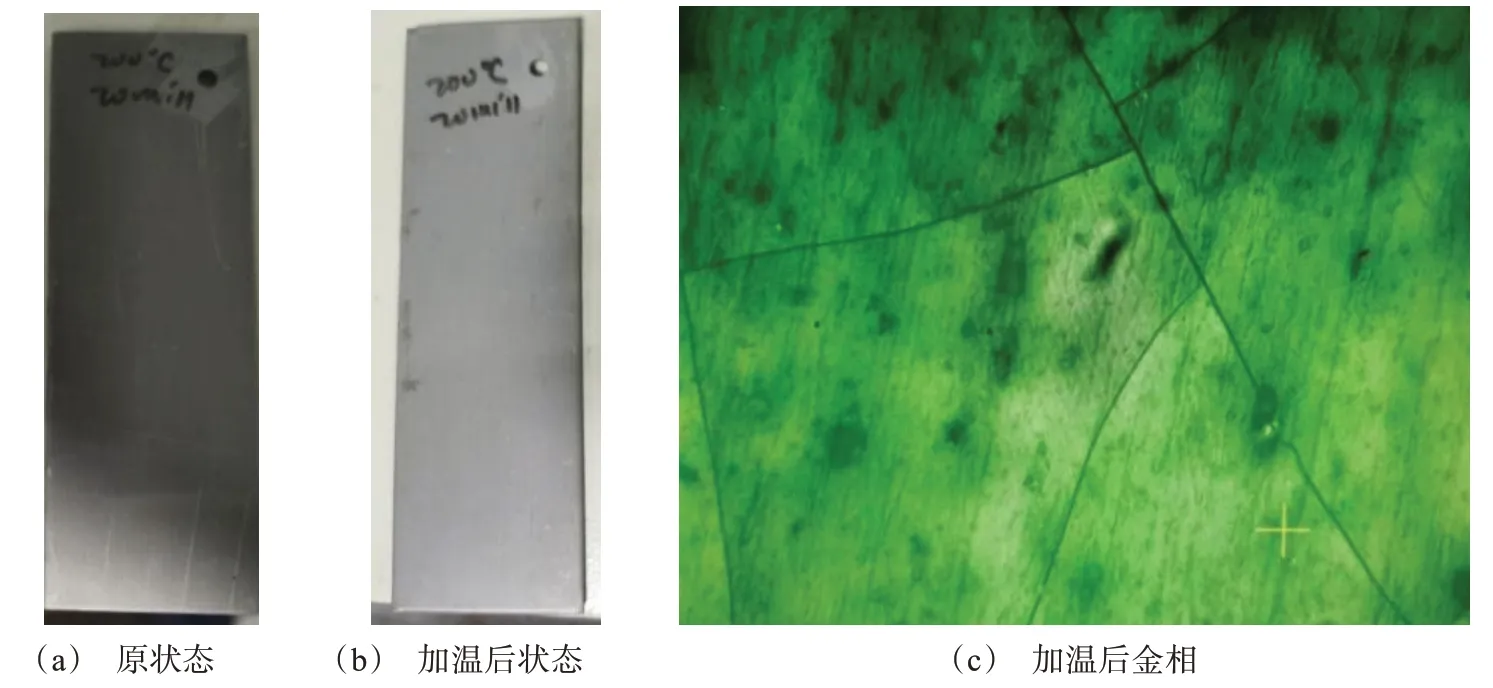

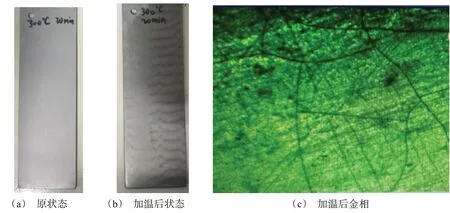

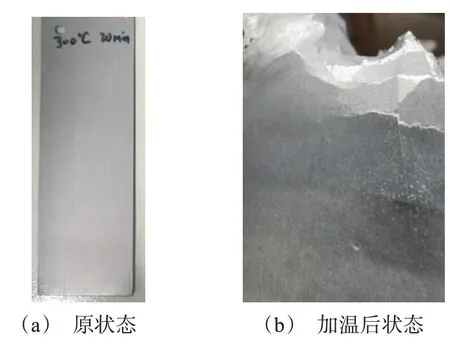

为探究温度对氧化膜的影响,将铝合金样片采用和电连接相同硬氧工艺进行硬质阳极氧化处理,然后,对硬质阳极氧化后的试片放入烘箱中,分别进行200 ℃、300 ℃温度下保温20 min 的加热实验,并将氧化后试片放入马弗炉中,进行700 ℃的超高温耐热实验,观察加热前后表面状态,并使用金相显微镜观察加热后组织形貌,结果如下图4~6所示。

图4 200 ℃保温20 min前、后试片的表面状态Fig.4 Surface state of test piece before and after holding at 200 ℃for 20 min

图5 300 ℃保温20 min前、后试片的表面状态Fig.5 Surface state of test piece before and after holding at 300 ℃for 20 min

图6 加热至700 ℃前、后试片的表面状态Fig.6 Surface state of test piece before and after heating to 700°C

从图4~6 可以看出,当加热至200 ℃时,肉眼看不出氧化膜变化,在金相显微镜下放大100倍,膜层有明显裂纹;当加热到300 ℃时,氧化膜层颜色变浅,肉眼看不到氧化膜变化,在金相显微镜下放大100 倍,膜层裂纹增多;继续加热至700 ℃,氧化膜层颜色继续变浅,铝基材开始融化,肉眼可见氧化膜破裂,但未与基体脱离,未出现鼓泡或者脱落现象。

由此可以得出,由于氧化膜与铝基体的热传导系数和热膨胀系数相差较大(氧化膜的热膨胀系数和传热系数分别为铝合金基材的20%和10%)[19-20],使得在较高温度下氧化膜中产生很大的热应力,但仅在高温环境作用下,只会造成氧化膜颜色变浅、膜层产生裂纹,不会造成其与基体脱落。

2.3 脱落氧化膜成分分析

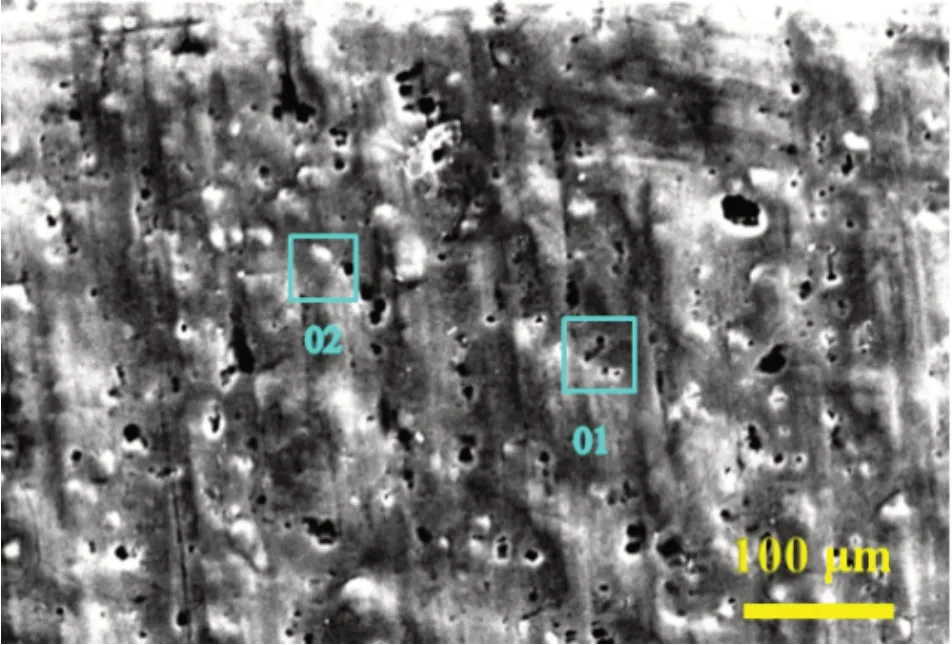

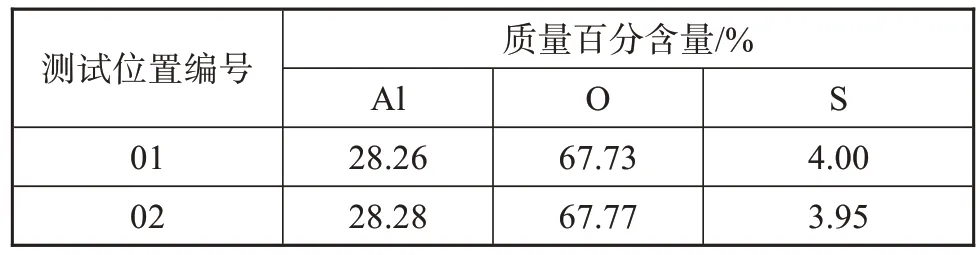

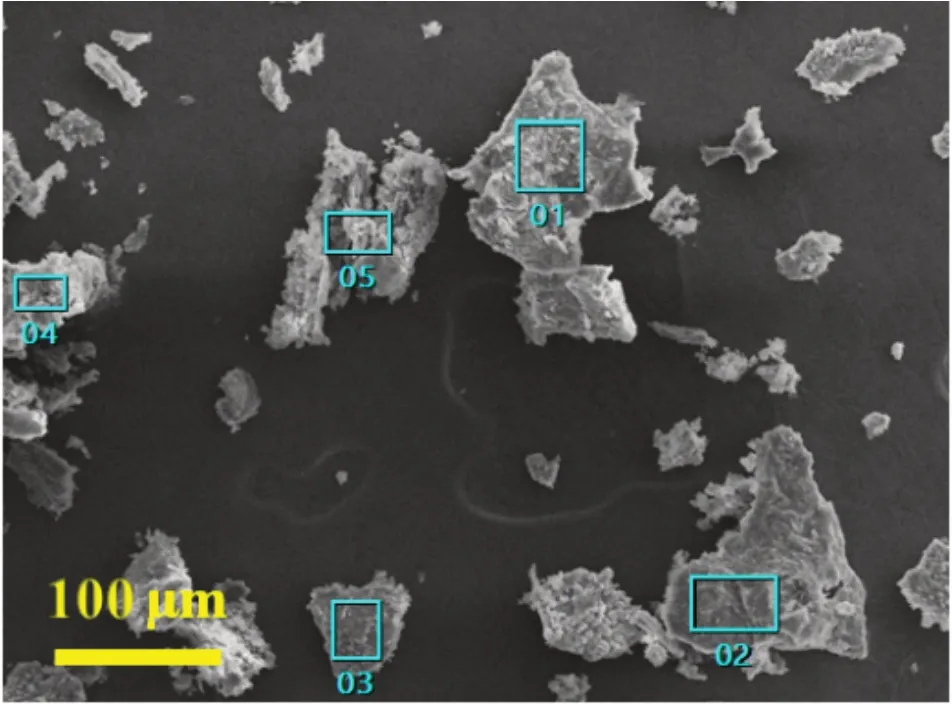

为探明封孔后硬质阳极氧化膜的微观结构及成分,将其裁成10 mm×10 mm 大小,用扫描电镜(SEM)观察形貌并用能谱仪(EDS)分析组成,结果如下图7和表2所示。

图7 氧化膜纯水封闭后的表面形貌Fig.7 Surface morphology of oxide film sealed with pure water

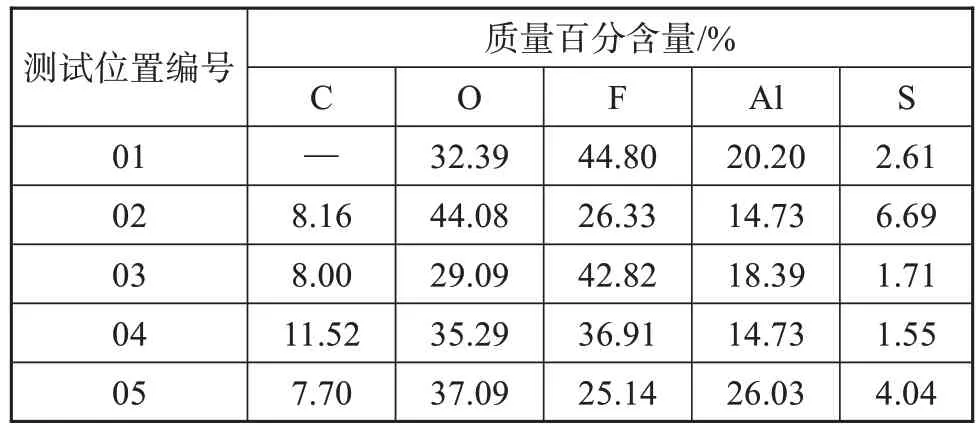

表2 氧化膜纯水封闭后的元素组成Tab.2 Element composition of oxide film sealed with pure water

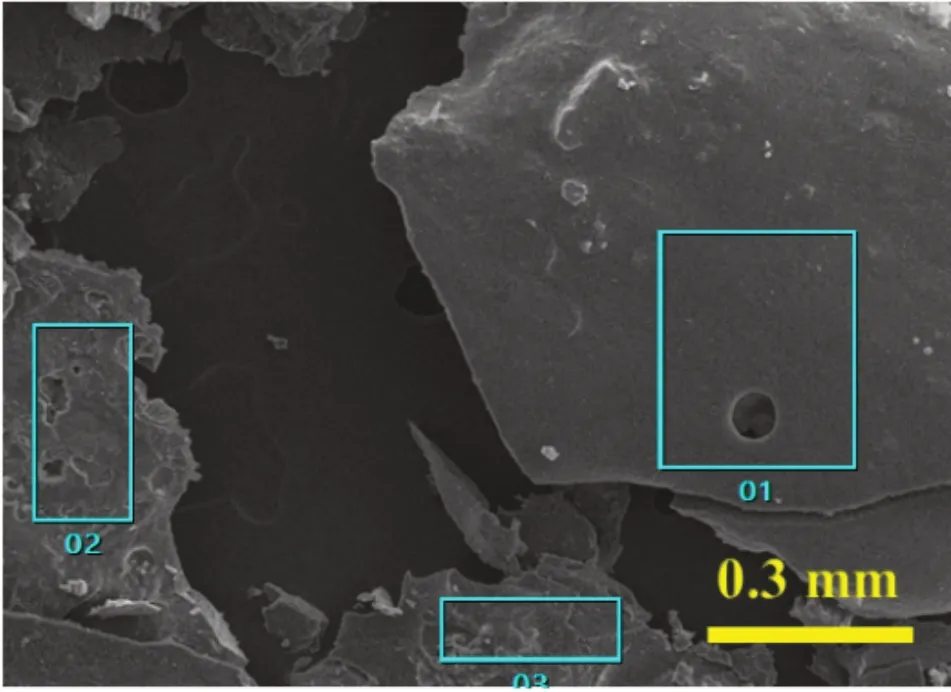

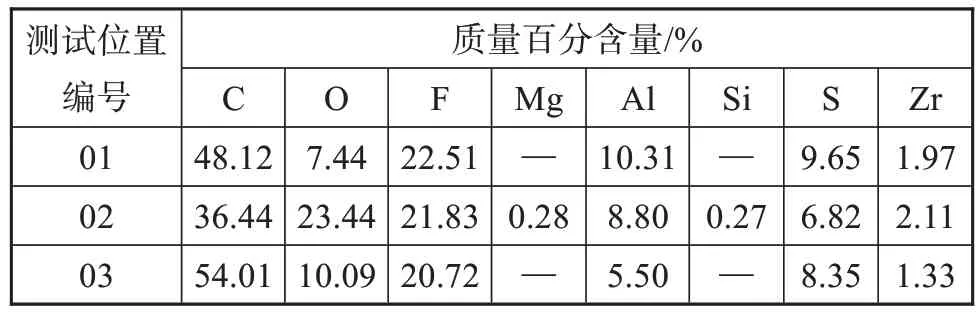

为验证放电后脱落硬质阳极氧化膜成分,采用QUANTA200 扫描电镜配备的导电胶带,分别采集断路器侧电连接表面鼓泡氧化膜及刀闸侧电连接脱落黑色粉末进行SEM 分析,并用牛津INCA X-act energy 350 能谱仪分析不同部位粉末的元素组成,结果如图8、表3以及图9、表4所示。

图8 断路器侧电连接表面鼓泡SEM图Fig.8 SEM image of bubbling on electrical connection surface of circuit breaker side

表3 电连接表面鼓泡成分分析Tab.3 Component analysis of bubbling on electrically connected surfaces

图9 刀闸侧电连接脱落黑色粉末的SEM图Fig.9 SEM image of black powder falling off at the electrical connection at switch side

表4 脱落黑色粉末的元素组成Tab.4 Elemental composition of exfoliated black powder

从图 7 和图 9 以及表 2 和表 4 的结果可知,氧化膜纯水封闭后,正常状态下,膜层表面存有微观小气孔,氧化膜成分为Al、O、S。放电后,断路器电连接表面氧化膜鼓泡,膜层成分增加大量F 元素,少量C元素,脱落黑色物成分除增加了F 元素外,C 元素大量增加,而在气室内,仅绝缘盆内含有C 元素、六氟化硫气体含有F元素,由此我们可以得出,放电造成绝缘盆碳化,六氟化硫气体分解产生的F 元素进入氧化膜内。

3 结语

通过本文分析,硬质阳极氧化后采用纯水高温封闭后,氧化膜表面有大量微孔,在气室内放电的条件下,产生的电弧将气室内六氟化硫气体分解为SO2、H2S、HF等强烈的腐蚀、毒性气体,温度升高,氧化膜产生裂纹,在一定压力下,高温分解的气体通过裂纹渗入氧化膜,与氧化膜发生物理、化学反应,造成了氧化膜的脱落、焚化。