金刚石抛光用镍钨合金镀层的电镀制备工艺

安志博,金洙吉,姜冠楠,王磊,王洪超

(大连理工大学精密与特种加工教育部重点实验室,辽宁 大连 116024)

动摩擦抛光技术[1-2](Dynamic Friction Polishing,DFP),又被称为摩擦化学抛光,其加工原理为利用高溶碳能力的金属抛光盘以一定压力与金刚石在大气环境下高速摩擦,借助摩擦生成的热量使金刚石被加工表面达到石墨化温度(600~800 ℃),并在金刚石石墨化后通过化学和机械作用将金刚石表面的非金刚石相去除。这种抛光是一种高效低成本的金刚石去除方法。

抛光盘在摩擦化学抛光金刚石的过程中可以催化金刚石的石墨化反应,不同种类的抛光盘对金刚石的去除效果不同。抛光盘的制备可以采用烧结或铸造等方式制备[3-4],但其加工效率较低,生产成本高。因此,如何实现高效制备抛光盘以实现金刚石的摩擦化学抛光亟待发展。常规电镀法可以实现在常温下以较低成本和相对简单的制备工艺在基材上制备高硬度的耐磨镀层,具有较高的应用价值[5-6]。镍钨合金具有优秀的机械性能和热稳定性[7],耐磨性较好[8-9],广泛应用于各种摩擦表面的保护处理[10-11]。且镍、钨元素对金刚石的石墨化具有催化作用[12],因此可以通过电镀镍钨合金获得摩擦化学抛光盘用来抛光金刚石。

摩擦化学抛光金刚石过程使抛光盘的磨损深度较大,因此抛光盘镀层需要具有优秀的耐磨性能以及较大的镀层厚度以保证抛光盘具有足够的使役寿命。本文采用单向脉冲电镀镍钨合金镀层,探究脉冲参数对镀层性能的影响,选择合适的电镀参数快速制备超厚镍钨合金抛光盘镀层,并验证其对金刚石的抛光性能。

1 实验与设备

实验电镀抛光盘基材为纯铜,经精密车削后在30 g/L的Na2CO3溶液中除油,然后在3%的稀H2SO4中除去表面氧化层,电源为SOYI-10020DM 型脉冲电源。镀液为硫酸盐体系的镍钨电镀液,溶液中的主盐为 350 g/L NiSO4·6H2O,10 g/L Na2WO4·2H2O,10 g/L NiBr2;络合剂为50 g/L Na3Cit·2H2O。电镀过程中通过滴加稀H2SO4或氨水保持溶液pH 值为3.0~4.0,保持溶液温度为45~55 ℃。

研究结果表明脉冲电镀工艺可以有效减小镀层内应力、提高镀层耐磨性、降低镀层杂质含量、利于获得成分稳定的镀层。为了探究电镀参数对镀层性质(镀层组分含量、显微硬度、内应力与沉积速率)影响,笔者设计了三因素四水平的正交实验,方案如表1 所示。其中,通过控制电镀时间以确保流过的电量均为1.8×104C/dm2,使其理论电镀金属量相近。

表1 正交实验参数Tab.1 Orthogonal experimental parameters

采用Oxford X-Max 型EDS 测量镀层的元素组分;采用MⅤS-1000Z维氏硬度计测量镀层的显微硬度,所用载荷为10 g,保持时间为10 s,在镀层表面随机选取5 个测量点测量镀层的硬度,并计算其平均值作为镀层的显微硬度,所用试片为直径30 mm,厚8 mm 的铜片。采用薄片阴极弯曲法[13-14]测量镀层的内应力,其基本测量过程为采用一条狭长的金属薄片作为阴极,其中一面进行绝缘处理,另一位为施镀面。由于电镀过程中产生的应力,导致金属片弯曲,若金属片向绝缘面弯曲,则镀层内应力表现为压应力,反之则为拉应力。该测量方法的内应力计算公式为:

式中:σ为镀层内应力,MPa;E为阴极薄片的弹性模量,GPa;ts为阴极薄片的厚度,mm;R为阴极薄片的曲率半径,m;tf为镀层的厚度,mm。

阴极薄片采用退火去除应力的纯铜片,其尺寸为80 mm × 10 mm,其弹性模量为108 GPa,厚度为0.1 mm,通过测量镀层的厚度和阴极薄片的曲率半径可以计算出镀层的内应力。该方法可以快速评估镀层内应力值,多用于测量较薄镀层的应力,可以作为半定量的测量方法估算镀层内应力[15]。

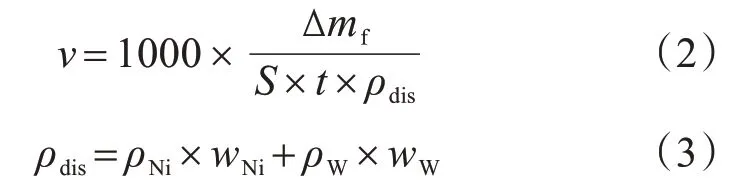

镀层的沉积速率采用称重法进行测量,相关计算公式如下:

式中:v为镀层沉积速率,μm/min;Δmf为试片电镀前后质量变化,g;S为镀层表面积,800 mm2;t为施镀时间,min;ρdis为镀层密度,g/mm3;ρNi为镍元素的密度,8.9×10-3g/mm3;wNi为镀层中镍元素的质量分数;ρW为钨元素的密度,19.4×10-3g/mm3;wW为镀层中钨元素的质量分数。

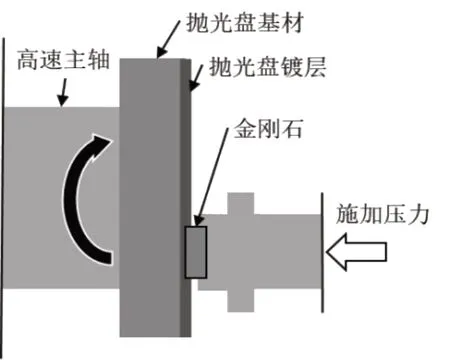

金刚石的摩擦化学抛光实验采用实验室自行搭建的试验台进行实验,抛光试验原理图如图1所示,试验样件采用3 mm×3 mm×1 mm 的CⅤD 金刚石试片。抛光金刚石的表面形貌采用Keyence 公司生产的ⅤHX-600E 系列超景深显微镜进行观测,去除率与抛光盘磨损量采用称重法进行估算,样品质量变化采用天平为DⅤ215CD 系列的专业型分析天平进行测量,每个样品重复测试3 次作为测试结果。磨削比为抛光盘与金刚石损失量的体积比。相关计算公式如下:

图1 摩擦化学抛光金刚石原理图Fig.1 Schematic diagram of dynamic friction polishing diamond

式中:Rdia为金刚石的去除率,μm/min;Δm为抛光前后金刚石的质量变化,g;t为抛光时间,min;ρdia为金刚石密度,3.5×10-3g/mm3;Sdia为金刚石表面积,mm2;Gr为磨削比;ρdis为镍钨合金镀层密度,根据镍钨合金组分计算得出,g/mm3;ΔM为抛光前后抛光盘的质量变化,g。

2 镍钨合金镀层的电镀参数选择

2.1 电镀正交实验结果

在相同的镀液成分与工艺参数下,改变电镀参数,合金镀层的电镀过程也会因此改变,其组分也会随之变化[16]。

本实验通过改变电镀参数来测量不同参数下镀层钨含量、显微硬度、内应力和沉积速率的大小,并最终根据镀层显微硬度与内应力评价电镀过程的电镀参数,以获得性能较好的抛光盘电镀参数。其测试结果如表2所示。

表2 正交实验结果Tab.2 Orthogonal experimental results

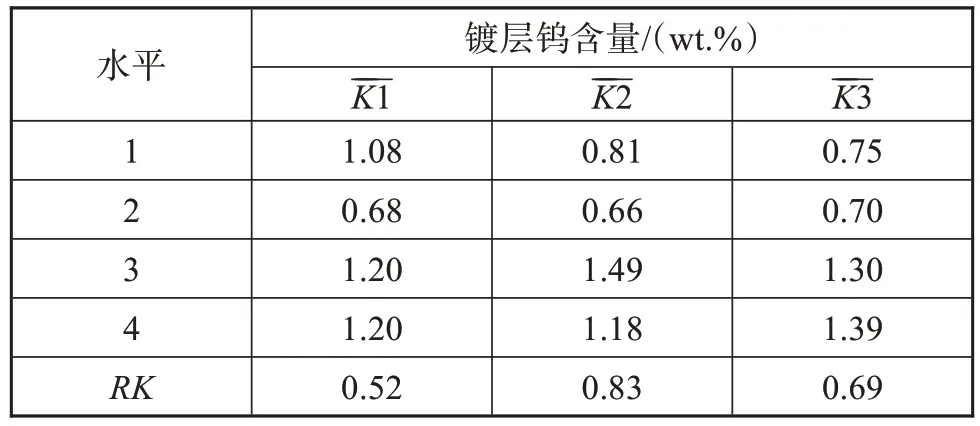

2.2 电镀参数对镀层组分的影响

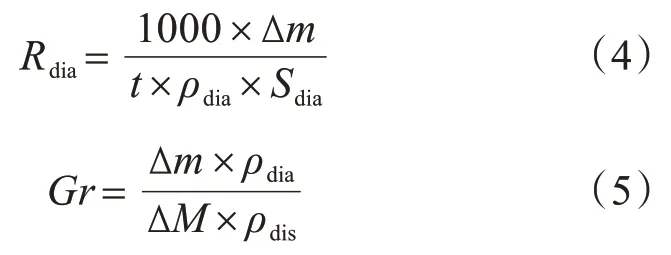

根据EDS 组分结果显示,合金镀层中只含有镍和钨两种元素,因此采用镀层中的钨含量代替镀层组分进行分析。图2为镀层中钨含量随电镀参数的变化曲线。随着脉冲频率的不断增大,单一脉冲周期内的导通时间和关断时间在不断缩短,镀层钨含量先减小后增大。当脉冲频率在50 Hz 以上时,钨含量维持在1.2 wt.%左右。

图2 电镀参数对镀层钨含量影响的变化曲线Fig.2 Variation curves of the influence of electroplating parameters on the tungsten content of the coatings

镀层中钨含量随平均电流密度的增大先减小后增大再减小,但在平均电流密度偏大时,钨含量要比平均电流密度偏小时更大。较大的电流密度意味着阴极具有更高的负电位,有利于金属钨在阴极上的还原。

随占空比的逐渐增大,镀层中钨含量也逐渐增大。占空比用于调整同一脉冲周期内的导通时间与脉冲周期的比例,占空比的增大意味着导通时间的延长与关断时间的缩短,这导致在较低占空比下单位周期内的沉积时间更长。在镀液中钨元素浓度较低的情况下,延长单位周期内的沉积时间可以获得钨含量更大的镀层。

表3 电镀参数对镀层钨含量的影响Tab.3 Effect of electrodeposition parameters on W content

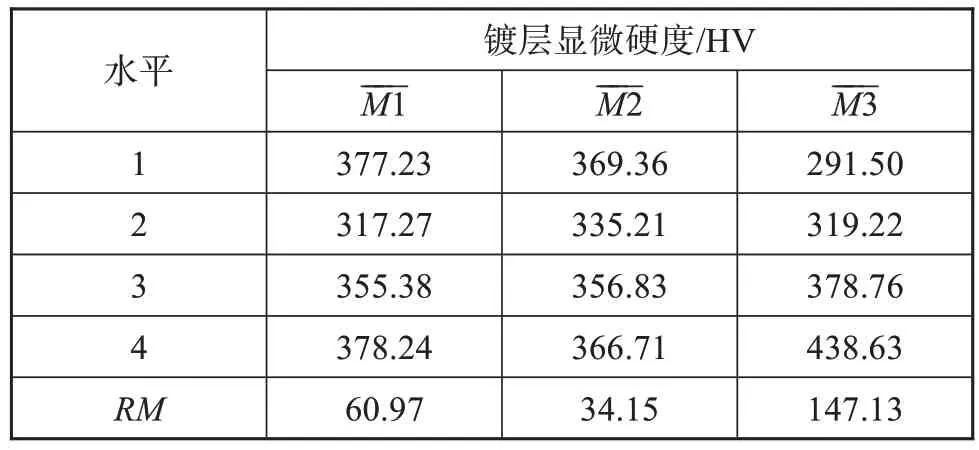

2.3 电镀参数对镀层显微硬度的影响

抛光盘镀层需要较好的耐磨性能,以保证长时间抛光过程中抛光盘的磨损量更低。对于摩擦化学抛光金刚石的抛光盘,其硬度越大,耐磨性能越好[17]。

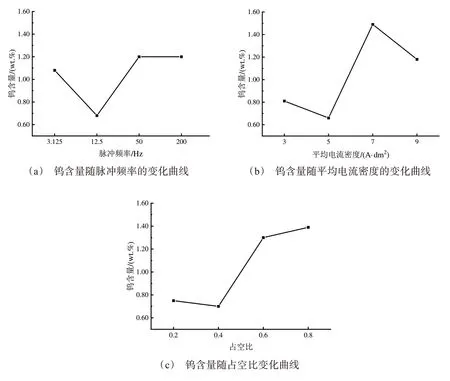

图3 为镀层显微硬度随电镀参数的变化曲线。镀层显微硬度随脉冲频率的增大先减小后增大。这可能是由于在低频脉冲时电镀过程中析氢现象逐渐加剧,导致镀层金属晶格产生畸变,对镀层有强化作用,使镀层显微硬度增大。而脉冲频率较大时,镀层显微硬度变大,可能是由于镀层中钨含量的提高增强了合金镀层的固溶强化,导致镀层显微硬度增大[18]。

图3 电镀参数对镀层显微硬度影响的变化曲线Fig.3 Variation curves of the influence of electroplating parameters on the microhardness of the coatings

镀层显微硬度随电流密度的增大先减小后增大,变化幅度相对较小。镀层显微硬度增大的原因可能是受到钨含量增大的影响,但同时占空比的改变对电镀过程产生了其它影响,如影响晶粒间杂质与空位的含量、晶粒尺寸与镀层致密性等[19],最终导致镀层显微硬度与占空比呈正相关。

表4 电镀参数对镀层显微硬度的影响Tab.4 Effect of electrodeposition parameters on microhardness

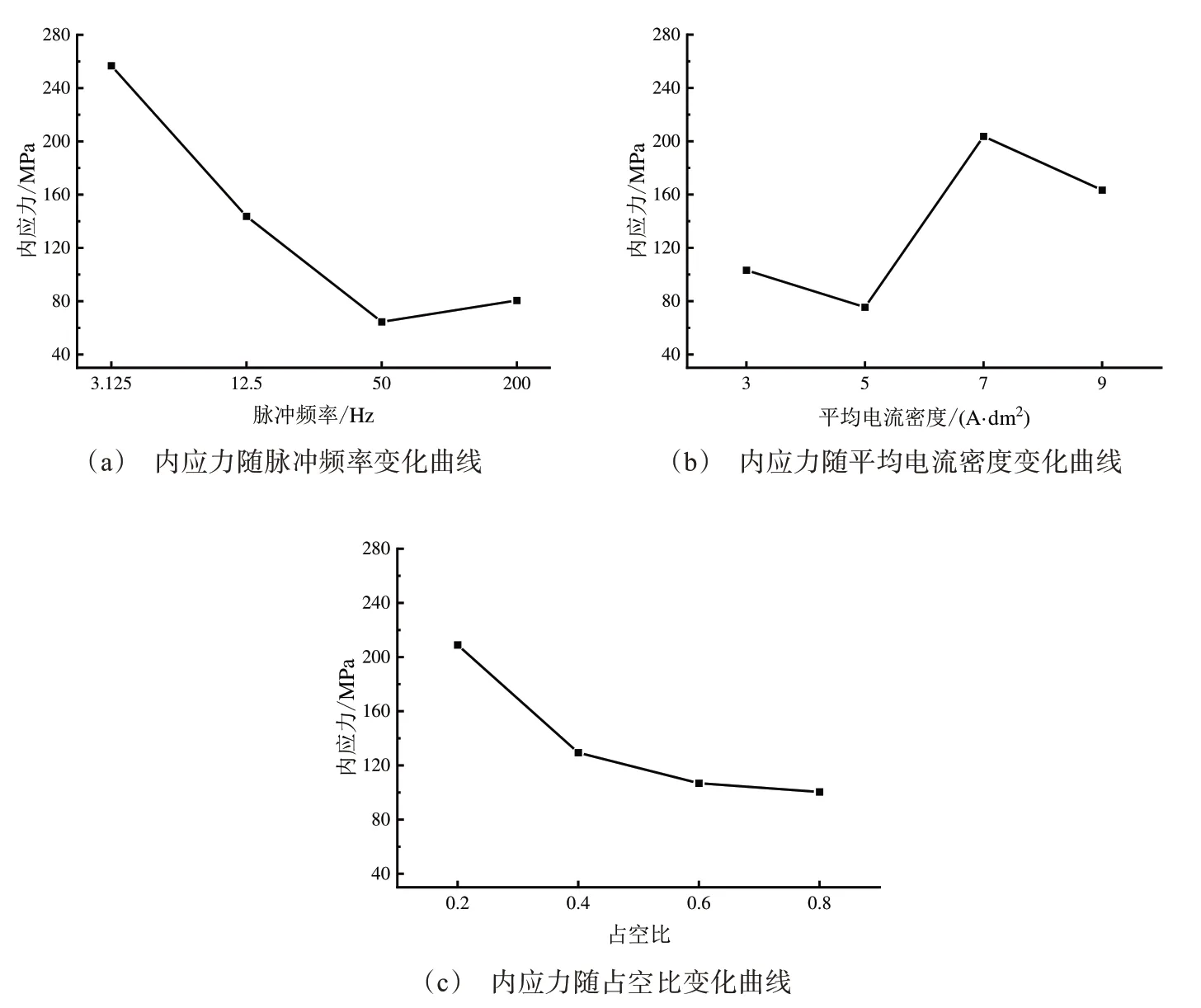

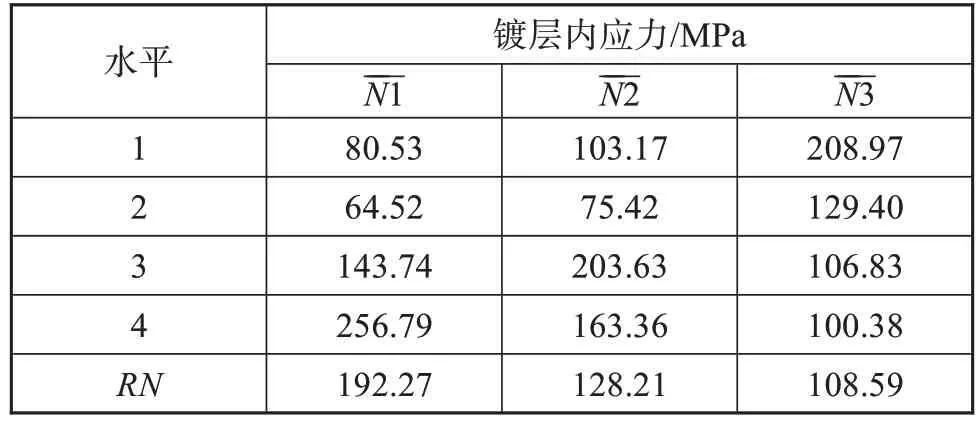

2.4 电镀参数对镀层内应力的影响

由于加工过程抛光盘与金刚石剧烈摩擦,硬度低于金刚石的抛光盘磨损较大,因此镀层还需要具有较大的厚度以保证其具有较长的使役时间。当镀层内应力较大时,随镀层的厚度逐渐增大,会出现因内应力积累而导致金属镀层变形甚至开裂的现象,导致镀层失效[20],因此需要镀层具有较小的内应力。

图4 为镀层内应力随电镀参数的变化曲线。随脉冲频率的逐渐增大,镀层内应力逐渐减小。在脉冲频率50 Hz 以上时,镀层内应力变化较小,而当脉冲频率继续减小时,镀层内应力显著增大。这是由于随脉冲频率逐渐减小,连续的导通时间延长,阴极附近析出的氢无法及时脱附,而与金属离子共同沉积在阴极,形成不稳定的氢化物,在电镀过程中或镀后会逐渐分解,在镀层中留下空穴,导致镀层形成更大的拉应力[21-22]。

图4 电镀参数对镀层内应力影响的变化曲线Fig.4 Variation curves of the influence of electroplating parameters on internal stress of the coatings

镀层内应力随平均电流密度的增大先减小后增大再减小,而总体呈上升趋势。基于能量过剩理论,在过高电位下沉积的金属镀层内储存着一定的内能,相当于沉积表面上的高温,在冷却过程中镀层的收缩会使镀层产生拉应力[13]。

随镀层占空比的增大,镀层内应力在不断减小,这是由于占空比增大,瞬时电流密度减小,使镀层内应力减小。

表5 电镀参数对镀层内应力的影响Tab.5 Effect of electrodeposition parameters on internal stress

2.5 电镀参数对沉积速率的影响

在镀层由于内应力过大而失效前,镀层的厚度主要受电镀时间和沉积速率影响。为使抛光盘具有更长的使役寿命,需要抛光盘镀层具有较大厚度。因此为提高制备效率,需要尽可能高的沉积速率。

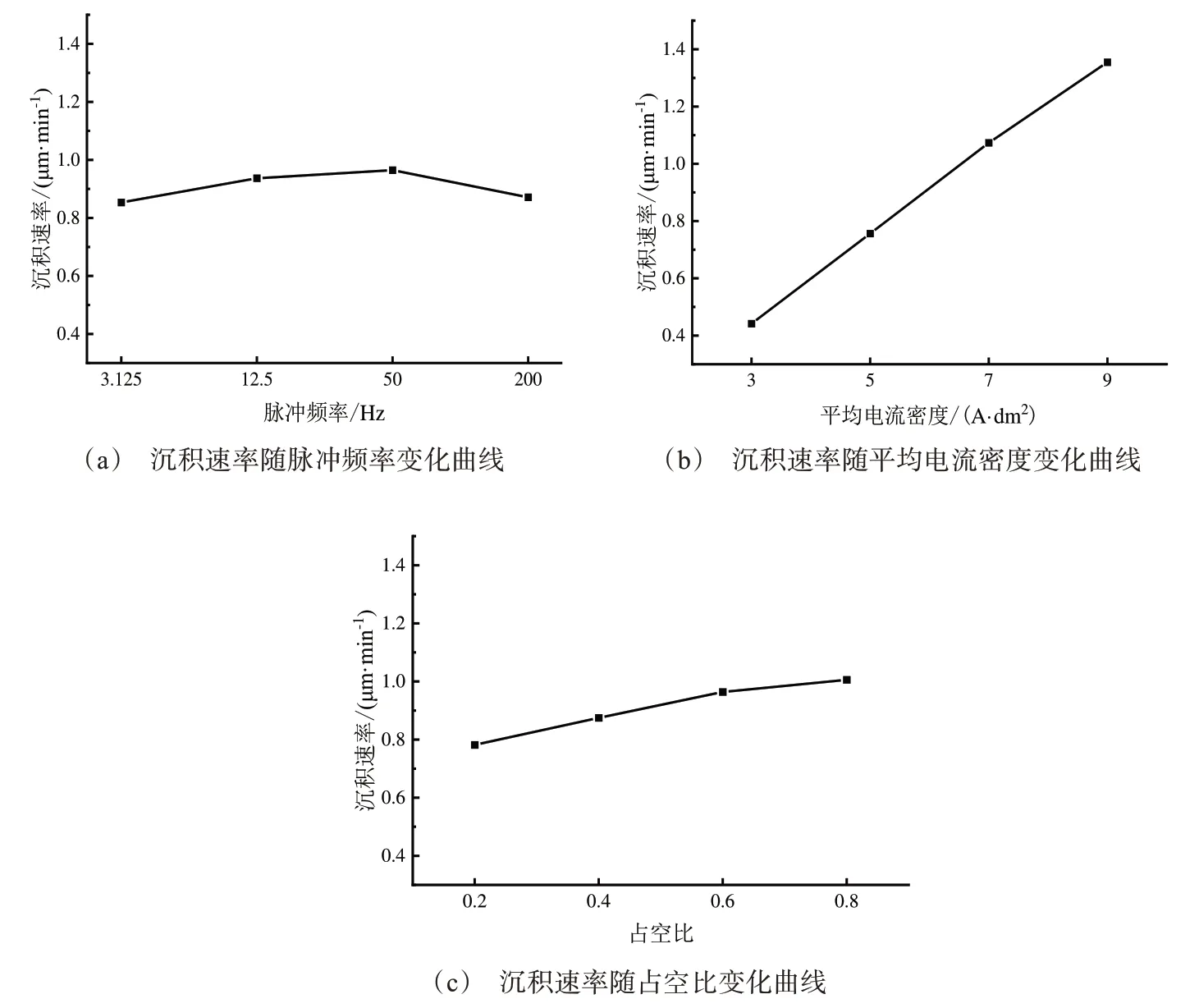

图5 为沉积速率随电镀参数的变化情况。随平均电流密度的逐渐增大,镀层的沉积速率也不断升高,这是由于平均电流密度的增大使得单位时间内流经的电荷量增大,因此镀层的沉积速率也随之升高。且实验结果表明,脉冲频率和占空比对沉积速率影响较小。

图5 电镀参数对沉积速率影响的变化曲线Fig.5 Variation curves of the influence of electroplating parameters on the deposition rate

表6 电镀参数对沉积速率的影响Tab.6 Effect of electrodeposition parameters on deposition rate

2.6 抛光盘制备参数的选择

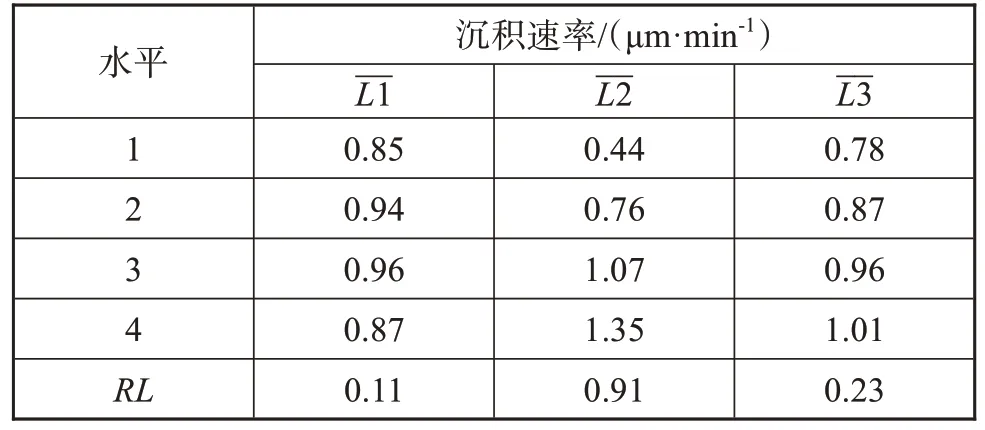

为验证镀层抛光金刚石的可行性,选择合适的电镀参数制备抛光盘镀层。首先由于摩擦化学抛光对抛光盘的磨损量较大,抛光盘需要具有较好的耐磨性,以确保抛光盘镀层具有较长的使役寿命,因此要求抛光盘的硬度尽可能大;其次抛光盘需要具有一定厚度,因此需要镀层内应力较低,以确保抛光盘在镀厚过程中不出现裂纹或剥落;最后在此基础上要求其沉积速率应尽可能大。根据镀层性质的变化趋势,选择了如表7所示的抛光盘电镀参数。

表7 抛光盘制备参数与性质Tab.7 Preparation parameters and properties of polishing disc

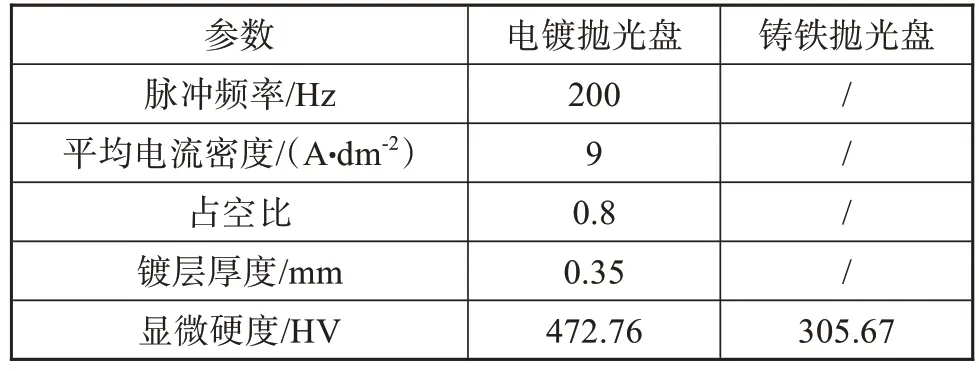

为验证抛光盘沿厚度方向成分是否均匀,进行了沿厚度方向钨含量的测试,测试结果如图6所示,电镀抛光盘钨含量在1.32 wt.%上下浮动,不同厚度下的镀层中钨含量均在1.00 wt.%以上,抛光盘镀层组分相对均匀,钨含量不随电镀时间的延长而逐渐衰减,因此可以通过脉冲电镀制备大厚度的镍钨合金镀层。

图6 镀层钨含量沿镀层厚度方向变化曲线Fig.6 Variation curve of tungsten content with coating thickness

3 抛光盘对金刚石抛光效果的验证

3.1 摩擦化学抛光参数的选择

金刚石摩擦化学抛光盘设计为圆环状,外径54 mm,内径38 mm,抛光前对合金表面进行精车以确保表面平整。抛光盘转速为4200 r/min(线速度约10 m/s);金刚石的压力为45 N,压强约为5 MPa,抛光时间约30 min。

3.2 抛光盘抛光金刚石的磨损验证

抛光过程中,随着压力的加载和转速的提高,金刚石与抛光盘产生剧烈摩擦,二者的摩擦界面处汇聚了巨大的摩擦热,导致界面温度急剧升高。在压力和转速达到预设值后,当摩擦界面升温与周围环境达到一定的传热平衡后,出现轻微红热现象。

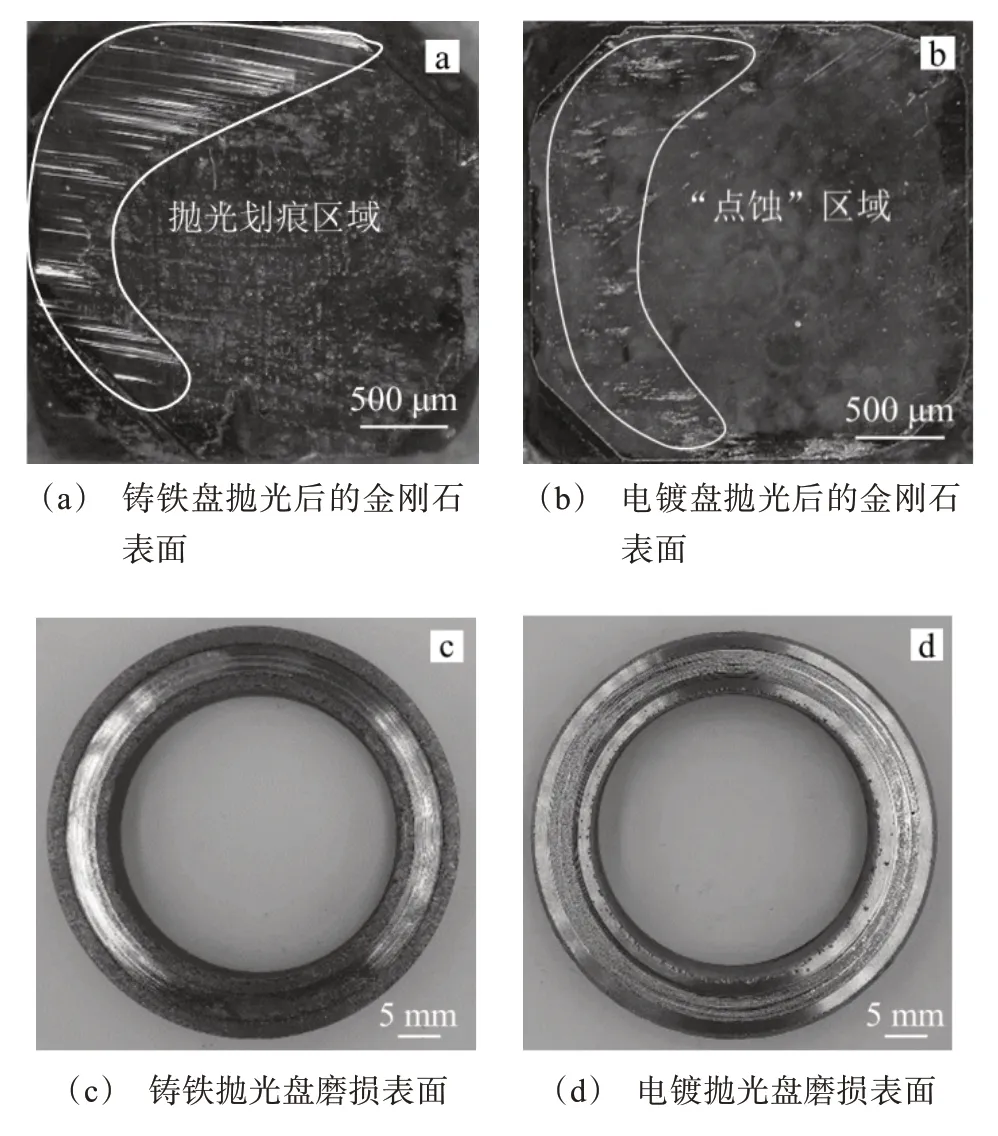

图7 分别为采用铸铁与电镀抛光盘摩擦化学抛光后的金刚石与抛光盘表面形貌。

图7 抛光后金刚石与抛光盘表面Fig.7 Surface of polished diamond and polishing disc

铸铁盘抛光后金刚石表面划痕细密,而电镀盘抛光后金刚石表面有明显“点蚀”痕迹,即伴随划痕产生的微破损区域,根据实验经验,这是典型的由在过渡金属催化下的金刚石表面碳原子产生了热化学反应去除所形成的[12]。

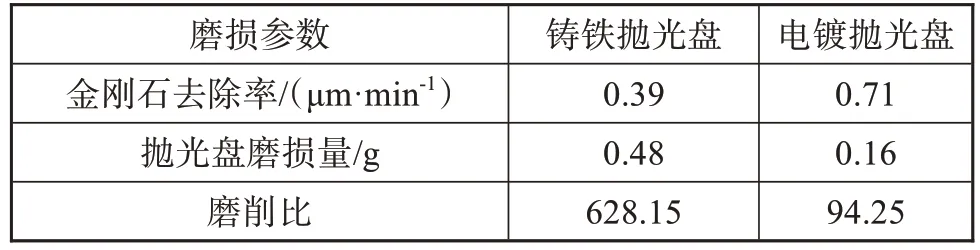

表8 为不同抛光盘抛光金刚石的去除率与合金盘的磨损量和磨削比。实验结果表明,在实验参数下,电镀抛光盘对金刚石的去除率要高于铸铁抛光盘对金刚石的去除率,电镀抛光盘的磨损量和磨削比均低于铸铁抛光盘。

表8 不同抛光盘抛光金刚石的磨损参数Tab.8 Wear parameters of polished diamond with different polishing discs

综上所述,电镀抛光盘相对铸铁抛光盘具有更好的金刚石摩擦化学抛光性能。

4 结论

(1)采用脉冲频率为200 Hz、平均电流密度为9 A/dm2、占空比为0.8 的电镀参数可以获得显微硬度达472.76 HⅤ、内应力80.11 MPa 的镍钨合金镀层,在该参数下,制备了厚度达0.35 mm 成分均匀的镍钨合金抛光盘;

(2)在抛光盘线速度约10 m/s、金刚石压力5 MPa 下,电镀抛光盘对金刚石的去除率高于铸铁抛光盘,为0.71 μm/min;且电镀抛光盘的磨损量与磨削比均低于铸铁抛光盘,其磨损量为0.16 g,磨削比94.25。