2219铝合金厚板搅拌摩擦焊搅拌头结构参数优化

卢晓红,孙旭东,滕乐,孙世煊

(1.大连理工大学,大连 116024;2.首都航天机械有限公司,北京 100071)

0 前言

国内CZ9重型火箭燃料贮箱材料选用2219铝合金,厚度达到18 mm,通过搅拌摩擦焊(FWS)进行焊接[1]。搅拌头是FSW工艺的重要组成部分,搅拌头轴肩直径、轴肩凹角、搅拌针细节形貌特征影响焊接过程中产热方式、产热量以及搅拌头周围的材料流动等,进而对焊接温度场、焊缝组织和力学性能有重要影响[2-3]。目前厚板2219铝合金FSW搅拌头结构研究几乎没有,为了实现2219铝合金厚板高质量焊接,亟待探求合理的搅拌头结构参数。

众多学者采用试验方法探究了搅拌头结构参数对FSW温度场的影响。冀海贵[4]进行4 mm厚6061铝合金双轴肩FSW试验,探究了搅拌头不同结构尺寸参数和搅拌针形状对焊接接头宏观形貌和微观组织的影响规律,结果表明带有螺纹和平面特征的搅拌针较优。Gupta等人[5]使用多种细节形貌的搅拌针进行1120铝合金FSW试验,发现搅拌针几何特征对焊接质量影响显著,带螺纹特征的搅拌针焊接得到的焊缝抗拉强度、断后伸长率和弯曲强度更高,圆柱形搅拌针焊接得到的焊缝表现出更好的硬度和冲击强度。赵艺达等人[6]探究了2024铝合金FSW过程中搅拌针锥度与搅拌针表面螺纹头数对焊缝塑性金属塑性流动的影响。

随着有限元仿真技术的发展,采用仿真模拟的方法对搅拌头结构参数进行优化设计引起学者关注。高月华等人[7]基于DEFORM-3D软件研究了轴肩凹角和搅拌针锥角对FSW温度的影响。宿浩[8]基于FLUENT建立了复杂截面形状搅拌针的FSW过程仿真模型,探究了搅拌针形貌对焊接过程温度场的影响。孙震[9]基于ANSYS软件建立三维计算流体力学模型,研究了9种典型几何形状的搅拌针对FSW焊接热过程的影响机理。顾乃建[10]利用ABAQUS中DFLUX子程序,分别对平轴肩-圆柱针、平轴肩-圆台针、凹轴肩-圆柱针以及凹轴肩-圆台针4种不同搅拌头的FSW过程温度场进行仿真研究。ANSYS和FLUENT等基于流体力学建立模型模拟FSW温度场,忽略了焊接过程中焊件材料塑性变形产热对焊接温度场的影响,不能很好的模拟FSW焊接初始阶段材料在较低温度下的固相状态。Deform-3D仿真难以考虑搅拌头细节形貌特征对FSW温度场的影响。

ABAQUS/CEL适合于复杂加工过程的热-力-位移耦合仿真。FSW过程具有大变形、非线性等特征。ABAQUS/CEL的仿真方法使材料在网格中流动,不仅能体现焊接过程中焊件材料的固相和粘塑态流体特征,且对FSW加工过程中搅拌针螺纹等复杂细节形貌引起的仿真过程网格大变形有很好的适应性,故基于ABAQUS/CEL,考虑搅拌头轴肩尺寸、搅拌针锥角、轴肩凹角、螺纹升角等重要细节特征,建立18 mm厚2219铝合金搅拌摩擦焊过程仿真模型,深入探究搅拌头结构参数对温度场的影响,优化搅拌头结构参数。

1 FSW过程仿真模型

1.1 几何模型及网格划分

搅拌摩擦焊的搅拌头几何模型基于武汉重型机床集团有限公司的龙门式搅拌摩擦焊机床所用搅拌头,轴肩直径为32 mm,内凹角度4°,搅拌针顶端直径为15 mm,底端直径为7 mm,搅拌针长为17.8 mm。搅拌针侧壁有单螺纹以增加搅拌针的搅拌能力,螺纹升角3°。

弯曲表面容易引起网格畸变过大而使仿真停止,所以现有FSW过程仿真研究通常对搅拌针的细节形貌进行简化。FSW过程中搅拌针螺旋曲面和光滑平面的滑移率差别很大,直接影响仿真输出的温度场的准确性[11]。为提高FSW过程仿真的准确性,建立了考虑细节形貌特征的搅拌头三维模型,如图1所示。

图1 考虑细节形貌的搅拌头三维模型

仿真建模中2219铝合金焊件尺寸为150 mm×150 mm×18 mm。由于采用了CEL方法分析,所以在对焊件建模时,需要建立两个焊件模型,一个为参与仿真过程的欧拉体模型,另一个为三维可变形实体模型,对欧拉体模型进行材料指派,不参与仿真过程。三维可变形实体模型尺寸与实际焊件尺寸相同。对于欧拉体模型尺寸,考虑到焊件材料在FSW过程中的变形和流动,在原有18 mm厚度的基础上增加了6 mm,为材料在欧拉空体中的流动提供空间,在进行后处理时也能够更加方便地观察到材料的变形和温度分布。所以欧拉体最终的尺寸确定为150 mm×150 mm×24 mm。

鉴于搅拌头属于三维实体,外貌形状复杂,故选用C3D10MT的十结点热耦合的二阶四面体网格,并设定沙漏控制以防止网格畸变过大。搅拌头网格尺寸设为1.4 mm。由于参考体只参与材料指派,故选用尺寸为5 mm的C3D8RT的八结点热耦合立方体网格。欧拉体焊件网格尺寸设为0.7 mm。采用局部细化网格技术,降低了焊件网格数量,如图2所示,网格类型采用欧拉体专用的EC3D8RT的八结点热耦合欧拉网格,并设定减缩积分和沙漏控制,避免了网格畸变过大导致仿真终止。

图2 网格划分

1.2 材料模型

焊件材料2219-T8铝合金化学元素成分如表1所示。将数据导入软件JMat-Pro得到随温度变化的材料动态参数,如图3所示。

表1 2219-T8铝合金化学元素成分(质量分数,%)

图3 材料参数

由于FSW属于大变形加工过程,故选用Johnson-Cook 本构模型描述2219铝合金流变应力与温度、应变、应变速率间的关系[12-13],具体形式如下。

(1)

(2)

表2 J-C本构参数表

1.3 FSW产热机理和热边界条件

FSW焊接过程产热主要由搅拌头和焊件的摩擦生热和焊件的自身塑性变形产热两部分构成,即

Q=Qf+Qp

(3)

式中:Q为产热总量;Qf为摩擦生热量;Qp为塑性变形产热量。搅拌头与焊板之间的摩擦产热包括搅拌头轴肩与焊板表面之间摩擦产热Q1、搅拌针侧面与焊板之间的摩擦产热Q2和搅拌针底面与焊板之间的摩擦产热Q3,即

Qf=Q1+Q2+Q3

(4)

(5)

(6)

(7)

式中:μ为摩擦系数;p为正压力;n1为搅拌头转速;R1为轴肩半径;R2为搅拌针大径;R3搅拌针小径;搅拌针锥角为2α。

塑性变形产生热量Qp为

(8)

初始温度设定为20 ℃,以模拟焊接周围环境的温度。随着焊接的进行,焊件与周围环境之间产生温度差。FSW焊接过程焊件的散热形式分为热传导、热对流和热辐射3种。在ABAQUS前处理相互作用界面设定焊件对垫板和焊件对夹具的对流换热系数为100 W/(m2·℃)[4],焊件对空气的热对流和热辐射散热为

(9)

式中:φb为Stefan-Boltzmann常数;εb为发射率;γcon为焊件、搅拌头与空气的对流换热系数;Tw为焊件表面温度;Troom为室温,设为20 ℃;设定εb=0.09,γcon=10 W/(m2·℃),Tr=20 ℃。

1.4 材料模型

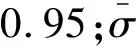

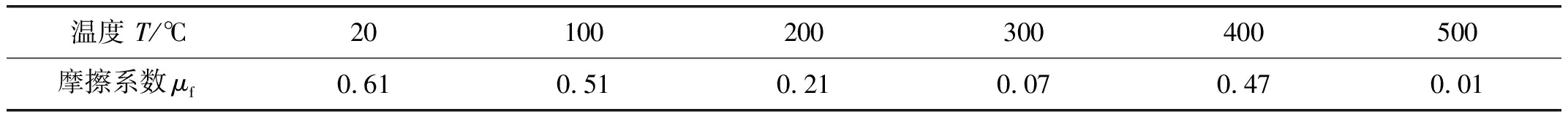

FSW过程中,搅拌头和焊件的相互作用机理复杂,在ABAQUS前处理中,搅拌头和焊件接触方式设定为通用接触。在FSW焊接过程初期,搅拌头和焊件之间的滑动摩擦是主要产热方式,随着2219铝合金受热升温超过某一特定温度而变成粘流态,被焊材料在搅拌头旋转作用下发生塑性流动,此时搅拌头和焊件的剪切摩擦为主要的产热方式。故选用随温度变化的修正库伦摩擦模型,接触界面剪应力如公式(10)所示[2]。摩擦系数如表3所示[14]。

表3 随温度变化的摩擦系数

(10)

式中:τfriction是摩擦剪应力;τshear滑移剪应力;μf是摩擦系数;σs是等效流动应力。

1.5 仿真实现和验证

基于ABAQUS/CEL实现了2219铝合金搅拌摩擦焊焊接下压、停留和进给阶段的仿真模拟[15],如图4所示。焊接核心区温度场一般沿焊缝中心对称分布,前进侧的温度高于后退侧。温度场的峰值温度出现在轴肩的下方,约为515 ℃,最低温度约为431 ℃。

图4 2219铝合金厚板搅拌摩擦焊过程仿真

在武汉重型机床集团有限公司的龙门式FSW机床进行了FSW试验。采用基于K型热电偶的FSW温度场测试系统对焊接温度场进行检测。设置了350,400和450 r/min 3组不同搅拌头转速的焊接试验,热电偶在焊件的布置位置如图5所示。AS代表前进侧,RS代表后退侧。点A位于AS侧距焊缝中心10 mm、距焊件上表面3 mm、沿焊缝方向距焊件侧边25 mm处;点B位于RS侧距焊缝中心10 mm、距焊件上表面3 mm、沿焊缝方向距焊件侧边25 mm处;点A与点B关于焊缝中心对称分布;点C位于AS侧距焊缝中心10 mm、距焊件上表面6 mm处,且在沿焊缝方向距离A点25 mm,并基于测温系统获取了测温点A,B和C的温度曲线。

试验测得了搅拌头转速400 r/min时下压、停留、进给过程中测温点A和B热循环曲线和搅拌头转速分别为350,400和450 r/min时测温点C的实时温度数据。同时基于ABAQUS/CEL后处理模块,提取了相应焊接试验测温点实时温度数据,并导入Origin中,获得了相同测温点的试验和仿真的温度曲线,对比结果如图6所示。

图6 试验和仿真测温点温度循环曲线

分析可得不同转速的5组试验和仿真数据曲线走势基本相同,峰值温度相对误差分别为2.9%,4.4%,3.5%,0.4%和1.5%,验证了所建立的FSW过程仿真模型的有效性。

2 搅拌头结构尺寸对焊接温度场影响规律

在搅拌摩擦焊中,为增强搅拌头的搅拌能力,进而增加材料流动性而减小焊件板厚方向温差,在搅拌针上添加轴肩凹角、螺纹等细节结构尺寸。而在目前仿真研究中,为了防止网格畸变而使仿真停止,大多对搅拌头模型进行简化处理,难以探究搅拌针的结构参数对焊接温度场影响。由于ABAQUS/CEL仿真方法对非线性大变形仿真过程的适应性较好,在采用带螺纹的圆台形搅拌针的基础上,考虑搅拌头轴肩直径、轴肩凹角、搅拌针锥角、搅拌针螺纹升角4种影响因素,设计了4因素3水平L9(34)正交试验,探究搅拌头的细节结构对焊接温度场的影响规律[16-17],并对搅拌头的结构尺寸进行优化设计,正交试验设计方案和试验结果如表4所示。

表4中Ti为各因素同一水平试验指标之和,Ri为各因素极差值。根据表4正交试验方案建立不同结构尺寸的搅拌头几何模型,如图7所示。

图7 9种不同结构参数的搅拌头三维模型

表4 正交试验方案及结果

依据不同的搅拌头结构参数组合方案,采用搅拌头转速400 r/min、焊接速度100 mm/min,下压速度20 mm/min的参数组合进行FSW温度场仿真,并提取焊件厚度方向的温度差值,进而算出每个影响因素的极差。分析发现轴肩直径对核心区厚度方向温差的影响最为显著,螺纹升角的影响次之,而轴肩凹角和搅拌针锥角对温差几乎没有影响。这是因为轴肩与焊件摩擦产热远远大于搅拌针侧壁与焊件摩擦产热,热量由轴肩下方传向焊件底部。搅拌针的螺纹升角影响材料的流动性,进而影响焊件厚度方向温差。

不同搅拌头结构参数组合下核心区峰值温度和最低温度如图8所示,厚度方向温差如图9所示。现有研究表明,当焊接核心区最高温度为铝合金液相线温度的80%左右时,焊接接头的抗拉强度最高[18],最低温度低于铝合金固相线温度的80%时,接头的抗拉强度显著降低[19]。综合考虑,可知第8组试验中的峰值温度在搅拌摩擦焊的合理范围内,且温度差值最小,因此认为第8组试验参数为搅拌头的最优参数组合。

图8 焊件厚度方向峰值温度和最低温度

图9 焊件厚度方向温差

3 结论

(1)考虑搅拌头细节形貌特征,基于ABAQUS/CEL建立了18 mm厚2219铝合金FSW过程仿真模型,实现了下压、停留、进给阶段的模拟,获得了焊接过程温度场分布和测温点温度循环曲线,通过热电偶测温试验进行验证,测温点峰值温度的最大相对误差为4.4%,平均相对误差为2.5%,实现了焊接温度的高精度预测,验证了所建立的FSW过程仿真模型的有效性。

(2)考虑搅拌头的轴肩尺寸、搅拌针锥角、轴肩凹角、螺纹升角4种细节结构尺寸,设计了4因素3水平正交试验,针对9种不同搅拌头结构尺寸分别建立几何模型,进行FSW过程仿真,仿真结果可知,轴肩直径对搅拌摩擦焊核心区温差的影响最显著;搅拌针螺纹升角的影响次之,搅拌针锥角和轴肩凹角的影响最弱。

(3)在转速为400 r/min、下压速度为20 mm/min、焊接速度为100 mm/min的焊接工艺参数组合下,搅拌头的轴肩尺寸为36 mm、搅拌针锥角为6°、轴肩凹角为2.5°、螺纹升角为11°时,焊接核心区峰值温度和最低温度处于合理的焊接温度区间,而且厚度方向温差最小,是较优的结构参数组合。