基于虚拟仿真技术的推土机台车架结构优化设计

李德明,宫涛,王彩凤,雷宁宁

(山推工程机械股份有限公司,山东 济宁 272000)

0 前言

工程机械作为国家工业基建的建设主力军,近年来随着一体化技术的应用,产品逐渐向智能化、遥控型、无人化方向发展,新型推土机由常规机械液力式向更高效的静液压式升级,其产品结构设计为现有工厂生产制造技术带来新的挑战。推土机台车架属于大型构件,焊缝数量多、受力复杂,容易产生应力集中和变形,利用传统结构设计方法需要大量的计算,并需要试验验证,开发周期长、成本高。

随着计算机技术和仿真算法的发展完善,采用数值模拟的方法可以预测焊接结构的温度场、应力场和焊后变形等,能够节省大量人力、物力和财力,已经成为智能化生产制造技术的关键环节之一,已有学者对地铁牵引梁、地铁底架枕梁、压滤机滤框、汽车车身等结构的焊接变形进行研究[1-3]。也有学者采用ANSYS和SYSWELD软件的二次开发,建立适宜于CO2气体保护焊的双椭球热源模型,通过Y形坡口的两块钢板对接多层多道焊模型,分别采用3种不同“单元生死”技术对合金结构钢的CO2气体保护焊温度场分布规律进行数值模拟[4-5];天津大学的郑振太等人[6-7]通过红外热像仪检测了CO2气体保护焊的温度场,发现在熔池及其邻近区域温度呈圆锥型分布,并对有强制对流效果的气体保护焊温度场进行了数值模拟;双丝MAG 焊接,基于泰勒因子计算MAG焊焊缝金属对结构件质量的影响,并采取有限元分析常规和低相变点MAG焊的焊接接头的拉伸残余应力(RS)情况[8-9];在双椭球热源理论研究方面,有学者基于SYSWELD和ANSYS软件优化设计工具开展双椭球热源模型参数研究[10-11],也有对网格尺寸及其作用下的温度场计算的相关研究[12],同时也有针对双椭球热源加载算法的研究,主要是基于热源模型规则离散的加载算法和基于双椭球区域节点选择集的加载算法进行对比分析,得出影响其模型参数的因素[13],以及低合金高强钢双面GTAW和焊接熔池发展的数值模拟等方面的研究[14-15]。上述研究方向及成果为文中的焊接顺序、焊接工艺、热源模型校核以及样机验证等方面提供了理论依据,但在工程机械领域鲜有对大型复杂结构件,尤其是含有大量的高强度低合金板材、铸锻件掺杂,同时多种焊缝结构形式的工件缺少直接指导企业制造实际的应用研究。

文中结合虚拟仿真技术以及多年积累的制造经验,对某型号静液压推土机台车架进行结构优化设计,建立虚拟仿真模型,对焊后变形、残余应力和典型工况下结构强度进行仿真分析,为台车架焊接结构的优化奠定基础,并采取物理样机验证优化的结果可行性。

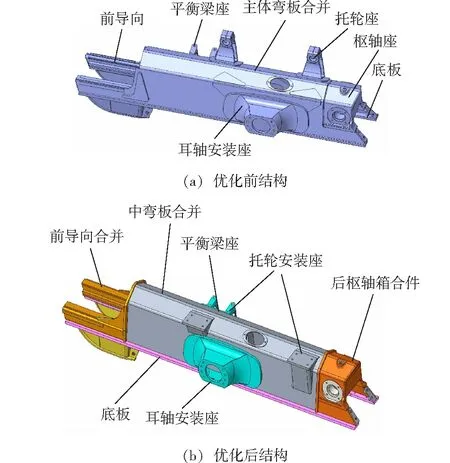

1 推土机台车架结构设计

台车架优化前后的结构如图1所示,原结构如图1a所示,整体为方盒结构,两段式组装。制造工艺流程为弯板合件组焊、底板方盒组对、台车一次组对、二次组对,然后台车机器人焊接、人工焊补修磨、校形。存在的问题是:①整体由多个零件组成,零件之间尺寸互相关联,只能在一个工位按顺序逐步进行,且工作时需要多次翻转工件,效率低下;②由于零件多、工序繁杂,每个零件的制造公差和加工误差积累,制造精度差;③弯板有较大制造公差,造成以其为基体进行装配焊的托轮支架、平衡梁座、耳轴安装座公差较大,难以保证图纸要求。

优化设计后的结构如图1b所示,整体改为履带盒结构,三段式模块化组对,生产流程简化为小合件组焊、台车总对、台车机器人焊接、人工焊补修磨、校形,与原方案相比,效率明显提高。同时将枢轴箱与主体弯板合件由原来的对接改为角接,中弯板合件内部设计4个筋板,与上部弯板、下部底板相焊,形成箱形结构增加强度。平衡梁座与耳轴安装座均增加连接板成箱形结构。板材型号和板厚做如下调整:将原底板由28 mm/Q460C改为25 mm/Q345,将原弯板上盖板由10 mm/Q345改为8 mm/Q460C,将原中板由8 mm/Q460C改为6 mm/Q345,优化后结构总重量减轻约70 kg。

图1 台车架优化前后的结构

2 虚拟仿真分析与验证

2.1 仿真模型建立

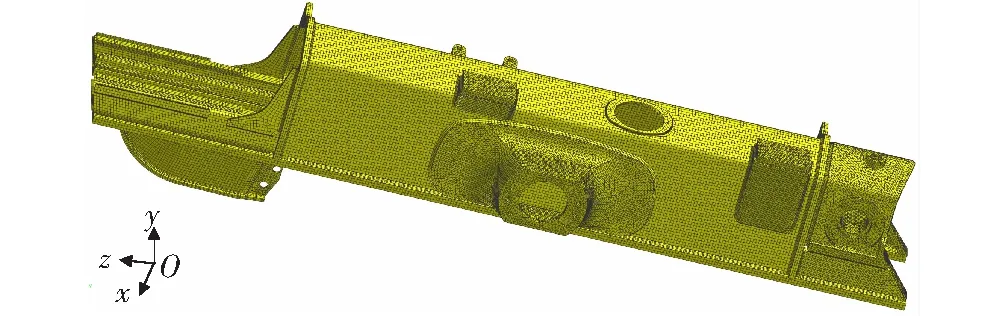

为验证上述优化后推土机台车架焊接结构的受力和变形情况,采用SYSWELD仿真软件对结构进行仿真,为保证计算精度,模型采用六面体网格,通过网格划分工具Visual-Mesh导入三维CAD模型完成网格划分。台车架网格共计280 488个,焊缝共计120条,网格划分如图2所示。

图2 台车架网格划分

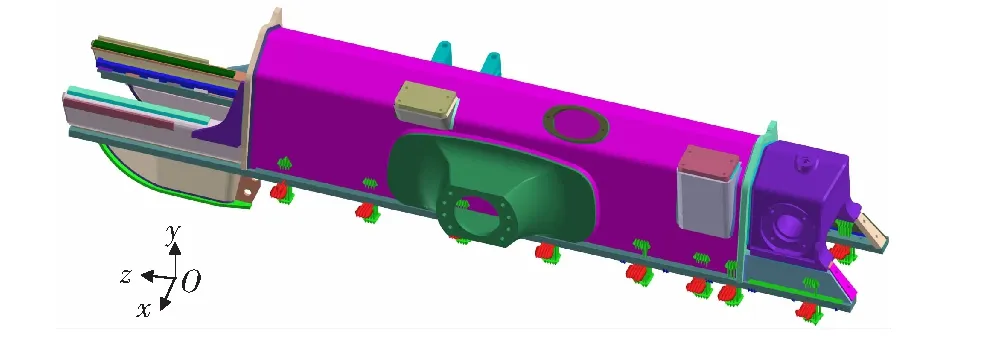

整体模型网格划分完成后,打开焊接流程向导,按顺序完成仿真。将局部模型提取的应变值加载到整体模型焊缝网格上,完成映射,利用Database数据库设置配置好所有母材Q345,Q460C以及铸件SC450等材料,并配置ER50-6φ1.2 mm焊丝,添加夹具设置约束条件如图3所示,添加所有焊缝网格,完成焊缝激活,接触传热系数设置为20 W/(m2·K)。零件及焊缝网格通过unconnect edge连接,从而大大减少网格处理时间。

图3 夹持位置示意图

2.2 工艺参数设定

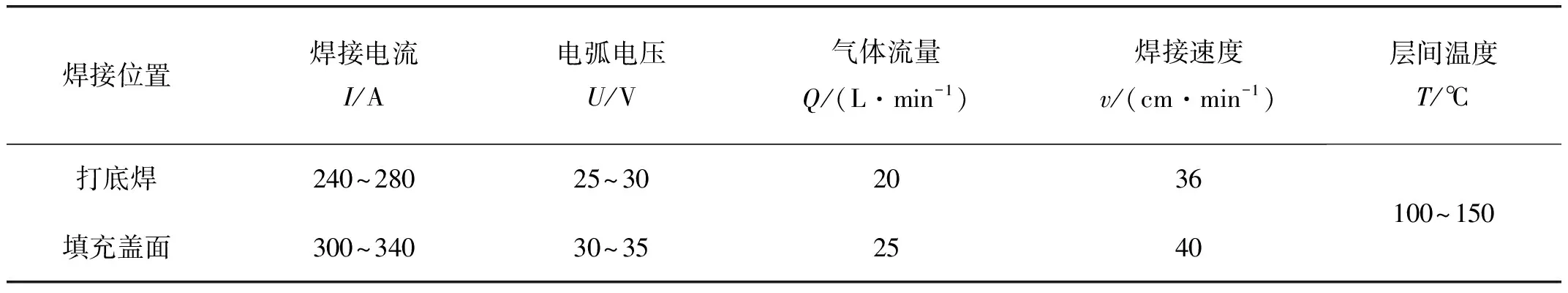

通过软件中的焊接顺序管理器设置焊接顺序、夹持顺序和释放顺序。根据变位机支撑、定位及夹持点位置进行工装夹具模型的创建和设置,并根据变位机液压夹具的夹紧力进行设定,根据工艺预设方案装焊后对工件进行刚性夹持,施焊完成后10 min进行加持力的释放。Q460C为台车架主体结构材质,是在16Mn钢中加入Cr,Ni,V,Ti等合金元素的低合金高强度钢,V和Ti元素的加入,使钢材强度增高,同时又能细化晶粒,减少钢材的过热倾向,具有良好的抗疲劳性能和低温韧性,根据材料化学成分及力学性能,并参照CE(IIW)和冷裂敏感指数Pcm,制定焊接工艺参数如表1所示。

表1 焊接工艺参数

现场焊接采取Ar-CO2二元混合气体保护焊,选择高斯双椭球的热源模型,根据校验热源模型(表2和图4)对热源的参数/尺寸进行配置,使之与焊接工艺中的实际热源几何形状相匹配。设置完毕后,采取非线性、热学耦合求解器进行计算,并利用云图进行应力-应变的结果输出和直观显示。

表2 热源模型参数设置表

图4 热源模型

2.3 仿真结果分析

2.3.1焊后变形及残余应力

为了验证仿真模型,达到改进焊接顺序、工装设计等工艺优化目的,对新型台车架的焊后变形情况、焊接结束后的残余应力分布进行了预测。台车架的焊后变形仿真结果如图5所示,可见焊后总体最大变形量为12.1 mm,最大变形位于前导向合件处。应力-应变仿真结果如图5b所示,可以看到主要残余应力分布在焊缝热影响区,最大残余应力值为369.733 MPa,低于Q460C的屈服强度,满足设计要求。同时对比原结构的生产实际测量情况,主体弯板合件、前导向焊接变形量均减少2~3 mm,通过现有HTY-12三维频谱应力消除系统配合应力检测片进行实际检测,残余应力约为387.45 MPa,新结构最大残余应力值较原结构低4.5%,位置基本一致。

图5 台车架焊接变形及残余应力仿真结果

2.3.2典型工况结构强度分析

基于上述结果,进一步在结构仿真软件中模拟左刀角偏载、铲刀提铲、整机匀速后退、整机后退过障碍物和最大牵引力后退等5种工况下台车架的力学性能极值,分析可能的结构薄弱部位和相关力学性能,验证方案的可行性。表3为产品主要性能参数表,其中载荷数值仅为右倾最深位置满载推土的工况参考值。

表3 产品主要性能参数

把焊后残余应力及应变量数值载入至结构强度软件中,并对网格中的退化或不良单元网格进行删除优化处理,确保良好网格单元占比达99.99%以上,同时把表3中作用载荷转换为有效负荷加载力,进行有限元分析计算,典型工况下的结构强度仿真结果分别如图6所示。

图6 典型工况下结构强度仿真结果

经过仿真分析,台车架结构在铲刀提铲、整机最大牵引力后退2种工况时结构应力较小,均不超过100 MPa,在左刀角偏载工况下应力值较大,与实际工况符合。原结构左刀角偏载工况和最大牵引力后退工况下最大应力分别为195 MPa和193 MPa,新结构下两种工况下最大应力分别为200 MPa和136 MPa,均小于选用材料Q460C的屈服强度,同时对比分析各工况可以发现,新结构的工况安全系数更有优势,见表4所示,仅左刀角偏载工况下,新结构耳轴周边无加强板,耳轴与弯板焊接处周边应力稍高于原结构。

表4 产品工况安全系数对比

3 物理样机验证

根据仿真分析结论,进行新结构5台物理样机生产验证。考虑批量化生产制造工艺,从试制阶段就整体考虑采取模块化组对,并融入到工厂现有台车架机器人焊接自动化生产线,改变原试制采取人工作业的传统,提高生产效率和焊接质量,减少不必要的额外投资,降低制造成本。整个工艺流程采取小合件组焊、模块化总组对方式,通过平衡梁座焊前加工,取消焊后加工,解决加工瓶颈。由于与相关件的关键连接安装尺寸没变,采用现有工装进行组对,优化了平衡梁架定位轴。在工装上可完成枢轴箱、弯板合件、前支架合件、耳轴座、平衡梁座的组对,保证了精度;整体组对流程顺畅,部件易调整,尺寸易保证,台车加工增加托轮座划线、铣面、钻孔工序,减少托轮座孔镗铣工序,其余加工内容均相同,整体加工时间与现结构台车持平,特别说明的是优化结构的焊缝总长度由原来26.540 m减少为22.106 m,实际焊接生产效率提升5.7%,同时工件的自动焊接可达率由原来的81.5%提升为82.1%。

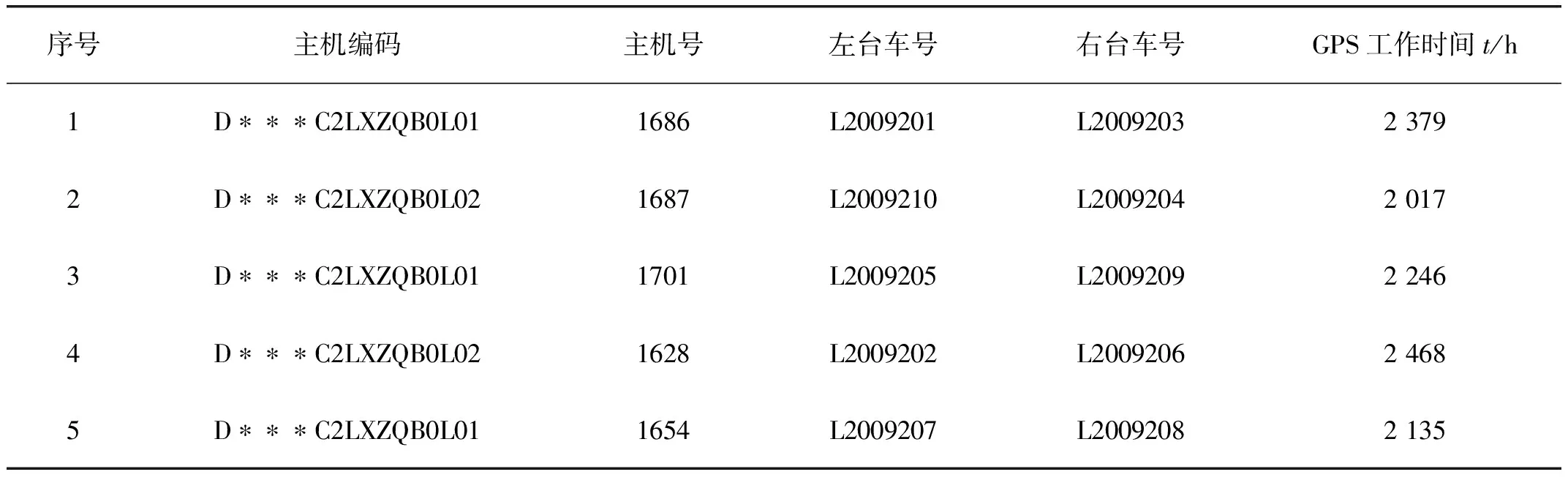

样机制作完成,进行500,1 000,1 500,2 000 h 4阶段的市场验证,目前市场验证时间均超过2 000 h,见表5所示,售后服务部门实时跟踪作业工况、验证数据等信息收集,整个车辆工况满足设计要求,同时较原结构在施工作业中,落土便捷性、整体可维修性方面得到很大的改善,得到客户的认可。

表5 样机市场验证情况

4 结论

(1)将某型号推土机台车架由原有两段式方盒结构改为三段式履带盒结构,新结构包括前导向合件、中弯板合件、后枢轴箱合件、底板、平衡梁座、耳轴、弹簧安装座等。

(2)利用虚拟仿真软件对推土机台车架进行建模和仿真,总体焊后变形为12.1 mm,位于前导向合件位置,热影响区残余应力最高,达到369.733 MPa,由于台车架结构中焊缝较多,容易出现应力集中,应进行焊后热处理消除残余应力。

(3)虚拟仿真结果显示,台车架结构在铲刀提铲、整机匀速后退、整机后退过障碍物3种工况时结构应力较小,均不超过100 MPa,在左刀角偏载和最大牵引力后退两种工况下应力值较大,但未超过母材的屈服强度,表明优化后的结构合理,重量减轻,装配简化,效率和安全系数均有所提高。

(4)通过物理样机试制,模块化生产,整个生产工序流程得到提升,新台车结构试制工时、生产效率比原结构台车提升约5.7%。