厚板钛合金等离子-钨极氩弧复合焊接接头组织与性能

魏小红,刘瑞君,肖梦智,路超

(1.阳江市五金刀剪产业技术研究院,广东 阳江 529533;2.采埃孚东方汽车安全技术(西安)有限公司,西安 710201)

0 前言

近年来,钛及钛合金生产成本逐年降低,钛合金因其比强度高、耐蚀性好及耐热性高等优点广泛应用于航空航天、海洋工程、石油化工及医疗器械及等行业[1-5]。传统的钛合金焊接主要采用钨极氩弧焊,这种方法存在诸多问题,如焊接效率低、人工费用高及焊接质量难以得到保证等[6-7]。等离子-钨极氩弧复合焊(P-T复合焊)是采用等离子弧焊(PAW)打底,自动钨极氩弧焊(TIG)盖面的一种焊接方式[8-9]。等离子弧焊是离子气被电离产生高温离子化气体,并经过水冷喷嘴,受到压缩产生能量密度高度集中的等离子束流直接穿透被焊工件形成焊缝。相对于TIG焊,等离子弧焊焊接速度快,效率比手工氩弧焊提高至少4~5倍;具有电弧能量集中、热影响区小、能实现单面焊双面成形及焊接变形小等优点;常规厚度小于10 mm的板材不开坡口可直接焊透,不仅能减少焊材的使用量,还能确保焊缝与母材的化学成分基本相同;电极缩在喷嘴内,不易污染和烧损,焊逢缺陷少[10-11]。对于钛合金的等离子弧焊,国外研究起步较早,已广泛应用于各种钛合金的研究和生产,但普遍焊接的板厚较薄。国内也已在很多领域应用了此项技术,郝宗斌等人[12]和廖志谦等人[13]分别研究了壁厚8 mm和12 mm钛合金板材的等离子弧焊接,结果均表明,等离子弧焊接钛合金可以实现单面焊双面成形,焊缝质量好。目前国内尚无人对16 mm厚钛合金板材进行P-T复合焊的相关研究。文中采用P+T设备对壁厚16 mm的TA2钛合金板材进行了焊接,研究了焊接电流对焊缝外观缺陷的影响,并对焊缝的微观组织和力学性能进行了分析。

1 试验方法

试验用的材料为热轧板TA2,厚度16 mm,退火状态下室温抗拉强度下限值400 MPa,符合GB/T 3621—2007《钛及钛合金板材》标准的相关规定。盖面采用的焊丝为ERTA2ELI,直径φ1.2 mm,符合NB/T 47018.7—2011《承压设备用焊接材料订货技术条件 第7部分:钛及钛合金焊丝和填充丝》标准。TA2及ERTA2ELI的主要成分见表1。

表1 钛板及钛焊丝化学成分(质量分数,%)

采用的HPT500 P+T焊接设备主要由控制器、焊接电源、专用焊枪及制冷水箱等部分组成。如图1所示。

图1 P-T焊接设备

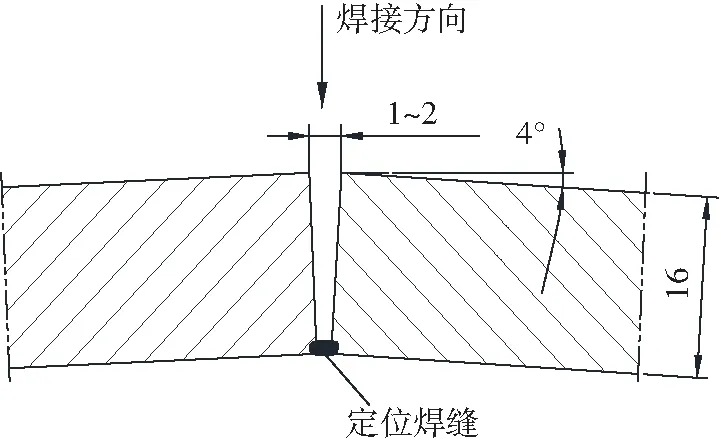

试板为150 mm×500 mm的TA2钛板,接口形式为I形坡口,如图2所示。焊前对坡口及其两侧30 mm范围内的母材表面打磨去除氧化皮,并用丙酮对坡口及焊丝表面进行擦洗,去除油脂、水分及其它污染物。

图2 对接坡口示意图

为了防止焊后的角变形,预制一个4°反方向的变形量,使之与焊接中产生的变形相抵消。为了使等离子弧焊能完全熔透焊接试板形成小孔效应,从而实现单面焊双面成形,焊缝预留1 mm间隙。等离子弧焊及钨极氩弧焊的工艺参数分别见表2,其中保护气及等离子气均为氩气。

表2 等离子弧焊及钨极氩弧焊的工艺参数

采用D3605型X射线机、爱克发C4胶片及像质指数11单壁透照对整个试板焊缝进行RT无损检测。采用线切割机按照NB/T 47014—2019《承压设备焊接工艺评定》中关于拉伸试样的尺寸沿垂直于焊接方向切取2个拉伸试样。采用线切割将TA2试板的焊缝加工成尺寸为20 mm×20 mm×16 mm的试样,经研磨和抛光,用体积比氢氟酸:硝酸:水=2∶1∶17的Kroll试剂擦拭45 s,然后采用Olympus-GX51型倒置金相显微镜观察试样显微组织。采用HV-1000A型显微硬度计测量横截面上显微硬度(载荷0.98 N, 加载时间10 s),从焊缝中心垂直于焊缝向两侧对称测量,每隔0.2 mm测量一次,平行焊缝测量3点取平均值,作为该处的显微硬度,基体显微硬度160 HV。

2 结果及分析

2.1 外观质量及无损检测

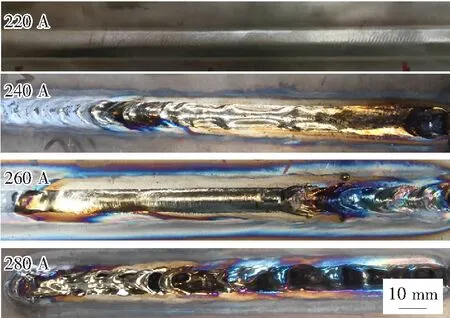

在不同的焊接电流下,P-T焊接试样的表面形貌如图3所示,随着焊接电流增加,等离子弧穿透能力提高,焊接电流为260 A时得到焊缝成形最好,但当超过这一定值后,随着电流的继续增大,则会因小孔直径过大而使熔池金属坠落,甚至形成双弧,成形反而变差;在最优工艺参数(260 A)下,RT检测结果显示,焊缝无裂纹、未熔合、未焊透、夹钨及气孔等缺陷。

图3 焊接试样的宏观形貌

2.2 拉伸性能

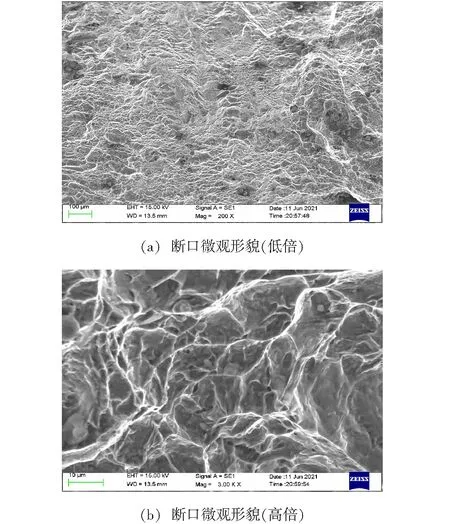

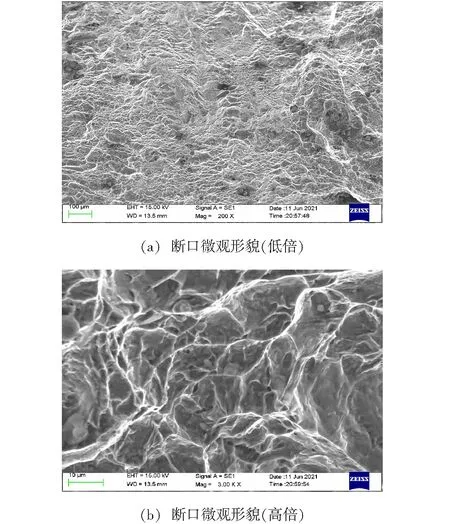

在最优焊接工艺参数下,焊接接头的横向抗拉强度为486 MPa,487 MPa(平均值486.5 MPa),均大于母材抗拉强度下限值,满足相关标准规定的试样抗拉强度应不低于退火状态下母材抗拉强度最低值的要求。横向拉伸试样如图4所示。接头断裂在热影响区,并出现明显的塑性变形,这是因为热影响区是焊接接头的薄弱区,焊接过程中热输入过大使热影响区的晶粒粗大,导致塑性下降。拉伸断口形貌如图5所示。断口的微观形貌为等轴韧窝,属于典型的韧性断裂。

图4 横向拉伸试样

图5 拉伸断口形貌

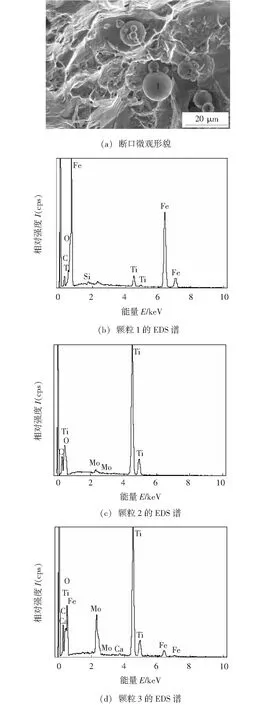

在断口微观形貌中也发现球形颗粒,如图6所示,可以看出大颗粒1是铁的氧化物,小颗粒2和3为钛的氧化物,因此可以推断这些颗粒是焊缝中存在的氧化物夹杂。由于焊接过程中的热输入较大,气体保护效果不理想,容易产生氧化物夹杂。另外较低纯度的焊丝,在熔化过程中也容易形成氧化物而产生杂质相。氧化物夹杂颗粒的存在会造成焊缝强度的降低,因此实际焊接过程中要尽量避免上述因素的存在。

图6 断口微观形貌及EDS谱

2.3 显微组织

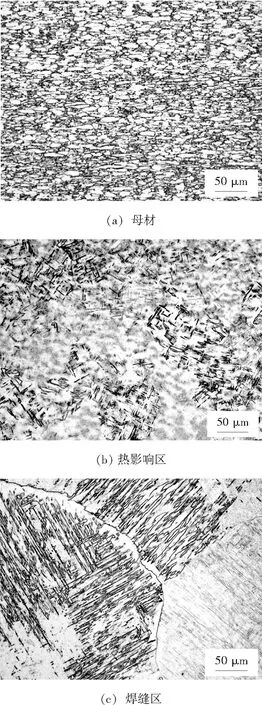

在最优焊接工艺参数下,焊接接头的显微组织如图7所示。主要由焊缝、热影响区及母材3部分组成。图7a为母材组织形貌,可以看出母材全部由细小的等轴α-Ti组成;图7b为热影响区组织形貌,与母材区相比,受焊接热循环的影响,晶粒尺寸逐渐增大,热影响区主要由锯齿形α-Ti+板条马氏体组成。图7c为焊缝组织,由少量无明显方向性的锯齿形α-Ti+针状马氏体组成。由于热输入的作用,焊缝会经历急速升温和冷却的热循环过程,造成焊缝中心组织无方向性地生长,最后形成大小不均匀的锯齿状晶粒。

图7 接头不同区域的显微组织

2.4 显微硬度

最优焊接工艺参数下,焊接接头的维氏硬度分布如图8所示。可以看出,焊缝(welding zone, WZ)显微硬度约为175 HV、热影响区(heat affect zone, HAZ)显微硬度约为170 HV,较母材(base metal, BM)均有所提高,但未形成大的硬度梯度。硬度变化曲线关于焊缝中心呈双驼峰状对称分布。焊缝区硬度较高,主要与高温冷却过程中焊缝熔化区形成的无方向性锯齿形α晶和残余针状马氏体有关;熔合线附近硬度突然升高,与快速冷却过程中晶粒沿同一个方向快速生长形成的平面晶有关;热影响区的硬度下降主要原因在于该区域受到较高的热输入导致晶粒快速长大,形成粗晶区。

图8 焊接接头维氏硬度曲线

3 结论

(1)采用P-T复合焊对16 mm厚TA2钛合金进行了焊接,在合适的焊接工艺参数下,不需开坡口,能实现单面焊双面成形,无未焊透、未熔合、焊瘤等焊接缺陷,得到成形良好的焊缝。

(2)焊接接头的横向抗拉强度为486.5 MPa,与母材抗拉强度相当。

(3)微观组织显示焊缝未发现偏析与成分聚集,无夹杂物、裂纹等缺陷。母材区为等轴α-Ti组织,焊缝为少量无方向性锯齿形α-Ti+针状马氏体组织,热影响区为锯齿形α-Ti+板条马氏体组织。

(4)焊缝和热影响区的维氏硬度均高于母材。