Q500qENH高性能耐候钢在高架桥工程焊接技术与应用

周磊, 吴小燕 , 马军伟 , 孙彬强 , 舒罗生

(1.甘肃省建设投资(控股)集团有限公司 ,兰州 730050;2.甘肃建投科技研发有限公司,兰州 730050;3.甘肃一安建设科技集团有限公司,兰州 730060)

0 前言

高性能耐候钢作为一种兼顾强度、可焊性和耐腐蚀性的新型结构钢,国内外学者对其进行了大量研究工作,并应用于工程建设中。高性能耐候钢中添加的合金元素,可使钢材表面与空气接触形成致密锈层,显著降低钢的腐蚀速率及钢材腐蚀造成的损失;在桥梁领域使用高性能耐候钢,可取消或部分取消涂装作业,显著减少桥梁结构在服役期内的养护和维修费用,能够取得较好的经济、环保效益,具有广阔的应用前景[1-2]。

G109线改扩建工程钢结构桥梁项目,其管翼缘组合桥梁(51 m+61 m+51 m)下翼缘板首次采用了Q500qENH高性能耐候钢,其余部位采用Q345qENH耐候钢。由于高性能耐候钢碳当量相对较高,可焊性较差,工程又已进入冬期施工,使高性能耐候钢现场焊接难度进一步加大,文中基于G109线改扩建工程钢结构桥梁项目,对高性能耐候钢在高架桥钢结构工程中焊接技术进行了研究和总结,以期为类似项目的焊接施工提供经验借鉴。

1 高性能耐候钢桥梁的工程应用

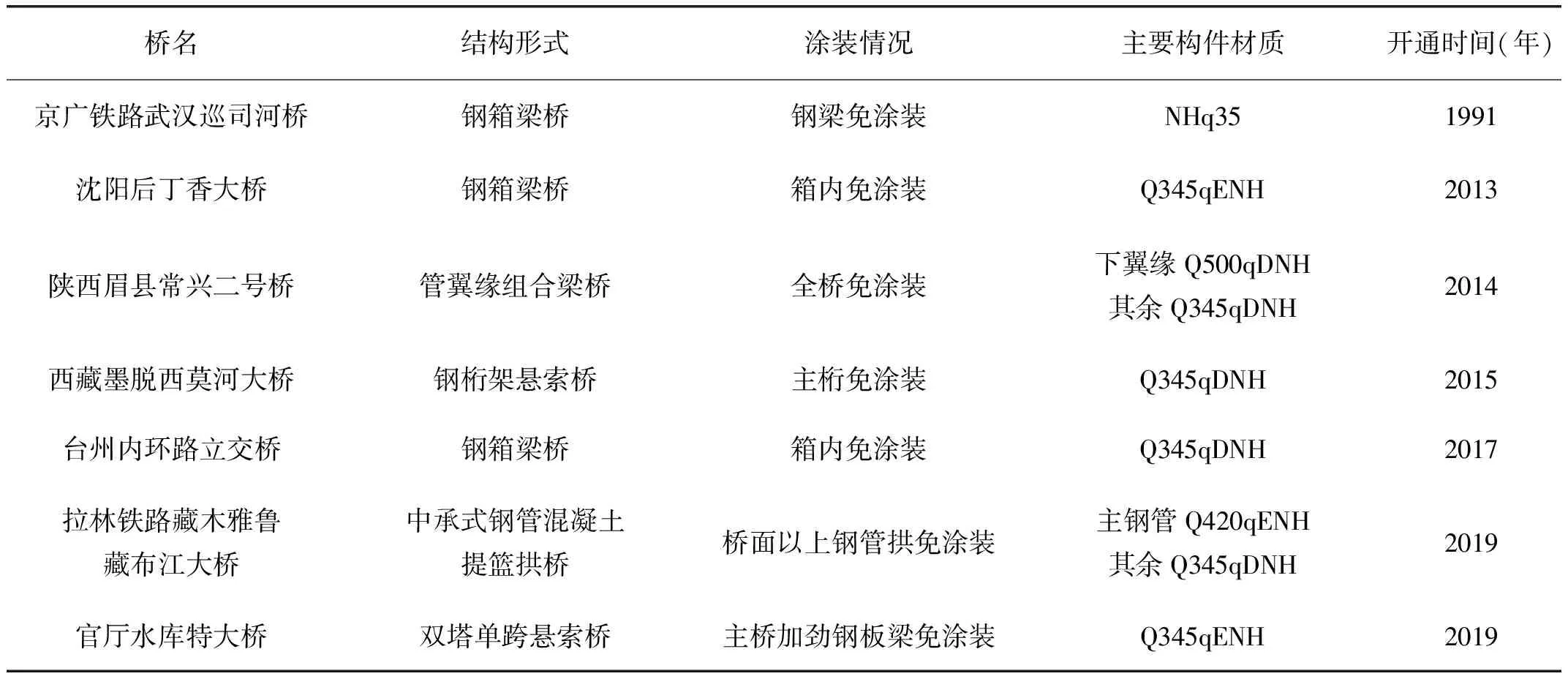

G109线(忠和傅家窑立交至八里湾)改扩建工程K9+895~K10+058高架桥为三跨(51 m+61 m+51 m)管翼缘组合梁桥,桥长163 m。为了不影响连霍高速桥梁净空和正常通行要求,首次采用Q500qENH高性能耐候钢来降低梁高;高架桥下部结构采用钢箱门式框架,主墩盖梁跨径为30 m;主桥上部采用6片焊接方管翼缘组合梁作为主梁,管翼缘组合梁结构通过减小腹板的高度,从而避免了腹板长细比过大在设计中引起的失稳问题,提高了组合梁的刚度和稳定性[3]。工程工期紧、任务重,质量等级要求高,为了确保施工的安全、质量和工期要求,顺利地完成此项施工任务,对高性能耐候钢的焊接性能研究意义重大。近年来,对耐候钢桥梁的技术研发已逐渐成为热点,国内已有多座耐候钢建造的桥梁,如表1所示[4-6]。

表1 中国耐候钢桥梁汇总

2 高性能耐候钢焊接技术

G109线钢结构桥梁项目,门式钢框架及焊接方管翼缘组合梁节点构造复杂多样,构件之间的连接角度及精度要求高,桥墩、主桥梁连接板、加筋板多,焊接要求高,焊接变形控制难度大;管翼缘组合梁下翼缘Q500qENH高性能耐候钢碳当量较高,且室外焊接温度低,焊接难度大大提升。因此在焊接前需完成Q500qENH高性能耐候钢的焊接性能检验及不同厚度焊接工艺评定试验,保证本工程项目钢结构施工的安全和质量。

2.1 Q500qENH钢性能分析

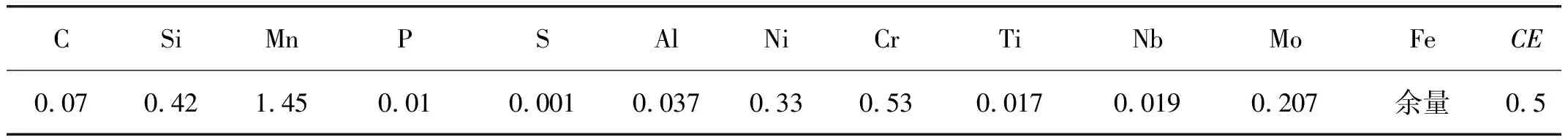

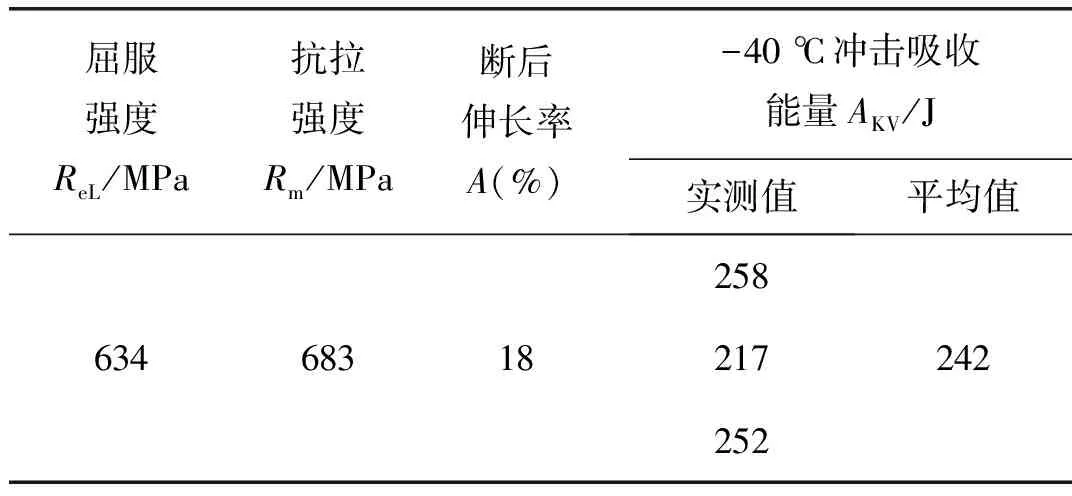

Q500qENH高性能耐候钢采用由河南某钢铁公司生产的调质钢板,交货状态为淬火+回火,钢板厚度为36 mm。对钢材进行性能试验,充分掌握其力学性能,化学成分、耐候指数等,为了解母材焊接性、选择匹配的焊接材料,制定合理焊接工艺方案提供依据。钢板的化学成分及力学性能见表2和表3。

表2 Q500qENH高性能耐候钢化学成分(质量分数,%)

表3 Q500qENH高性能耐候钢力学性能

由表2可得,Q500qENH高性能耐候钢耐大气腐蚀系数(I)根据I=26.01(Cu)+3.88(Ni)+1.20(Cr)+1.49(Si)+17.28(P)-7.29(CuNi)-9.10(NiP)-33.39(Cu)2计算,计算结果为6.855,大于6,满足耐腐蚀性要求;根据碳当量的计算公式CE(IIW)(%)=[C+Mn/6+(Cr+V+Mo)/5+(Ni+Cu)/15]×100%,碳当量计算结果为45.6%,大于40%,可焊性较差,焊接时应采用预热和焊后热处理。由表3可知,工程采用的厚度为36 mm的Q500qENH高性能耐候钢,屈服强度和抗拉强度均超过了600 MPa,同时断后伸长率达到18%,说明钢材的强度高、塑性好,符合项目对高性能钢材的要求。

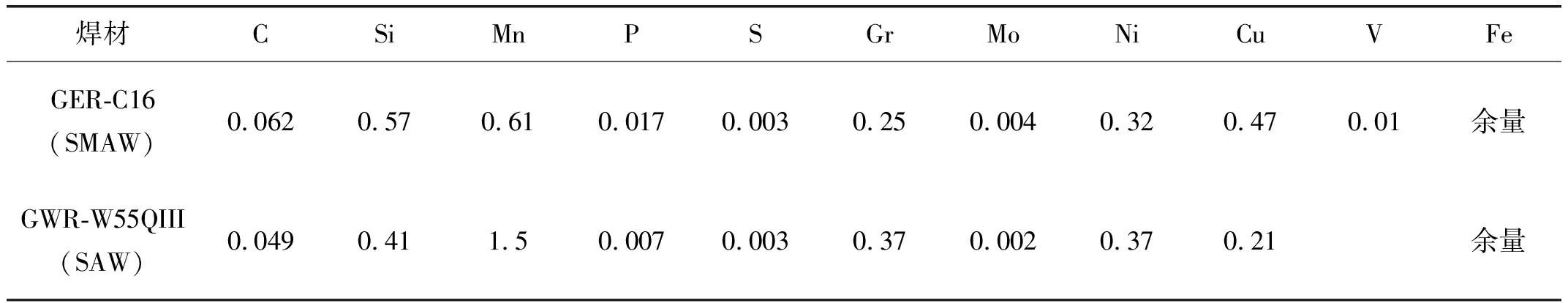

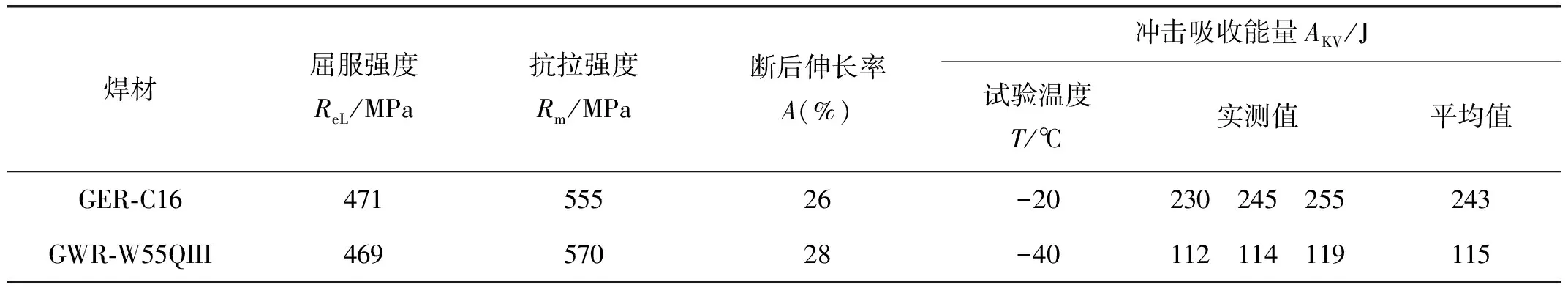

2.2 焊材化学成分分析

采用昆山某焊材公司生产的电弧焊焊条、埋弧焊丝,对钢材、焊丝和熔敷金属进行性能试验,充分掌握其力学性能、化学成分、耐候指数等,为Q500qENH高性能耐候钢选择匹配的焊接材料,制定合理焊接工艺方案提供依据。焊条电弧焊和埋弧焊焊材的化学成分及熔敷金属力学性能见表4和表5。

表4 焊材化学成分(质量分数,%)

通过对两种焊材的耐大气腐蚀系数(I)进行计算,分别是6.388和6.01,计算结果满足I≥6(I不应小于6,数值越大耐腐蚀性能越好)的要求,两种焊材均满足耐腐蚀性要求。由表5可知,两种焊材的屈服强度和抗拉强度均大于规范标准值,满足高性能耐候钢的焊接要求。

表5 熔敷金属力学性能

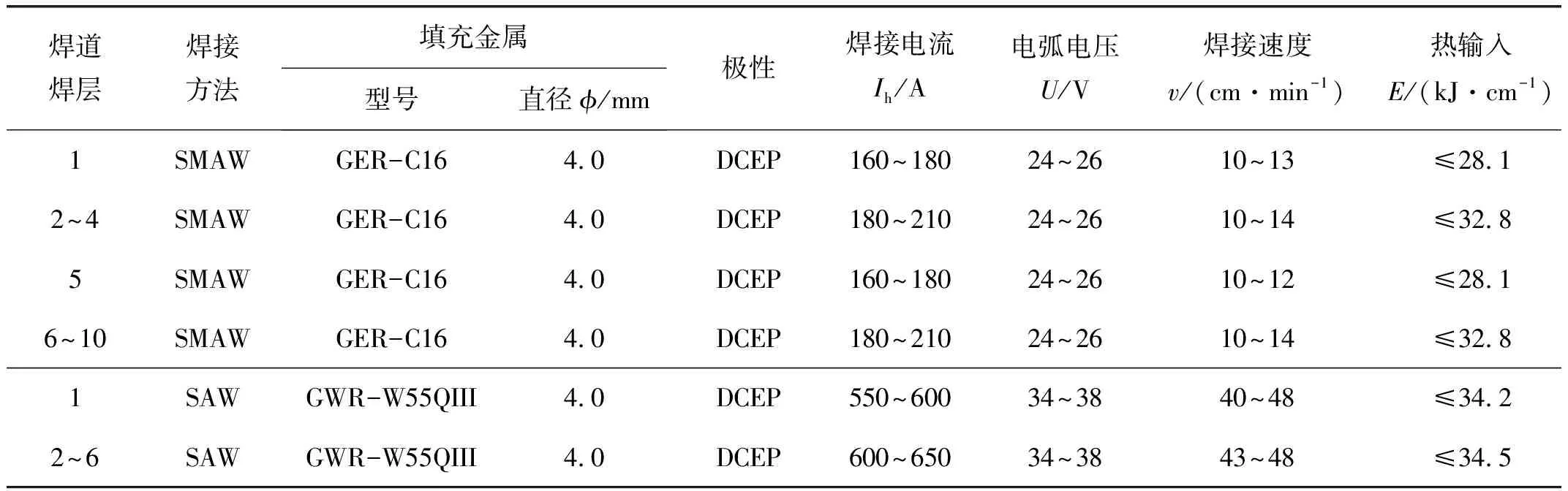

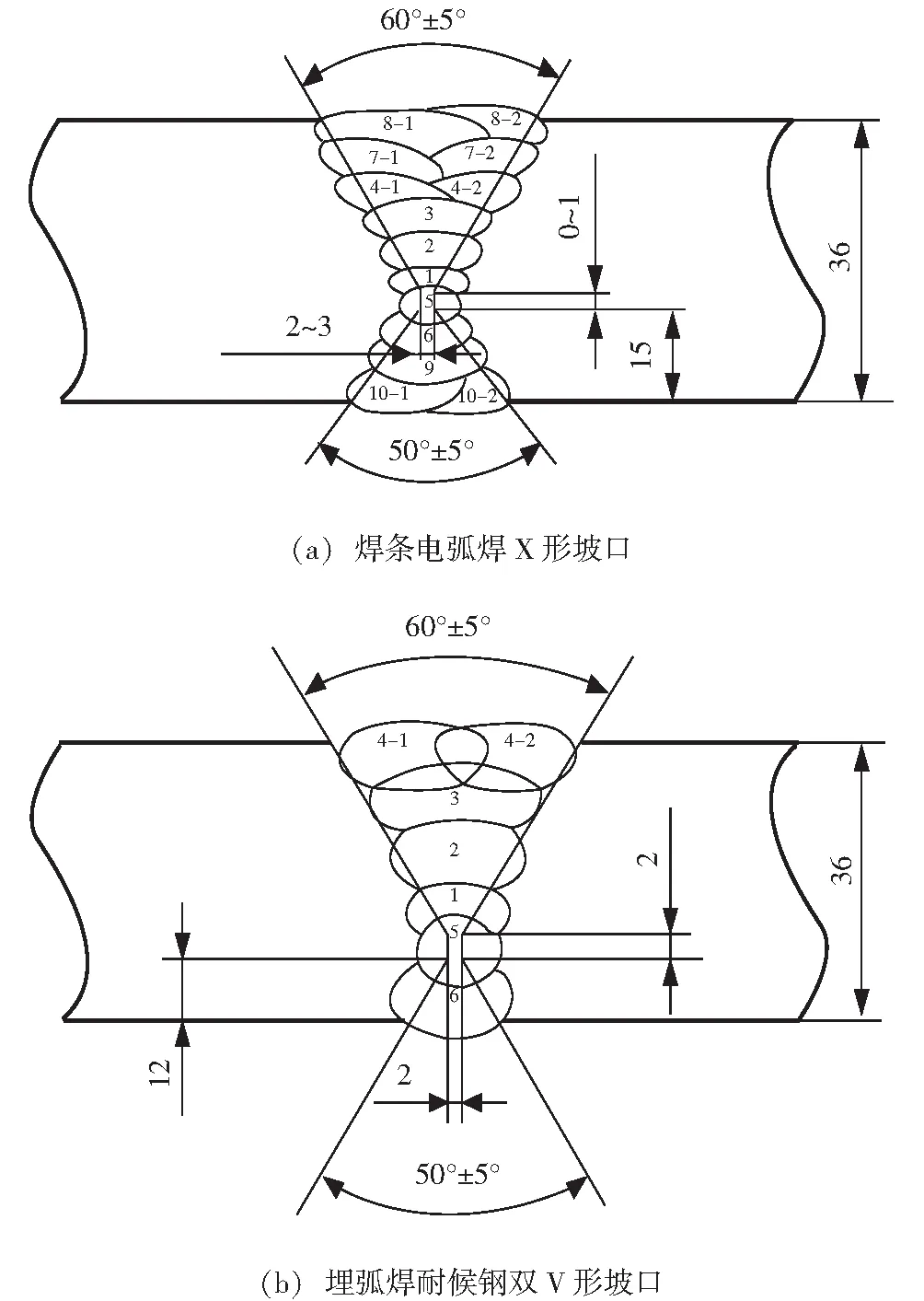

2.3 Q500qENH焊接工艺参数选择

根据《公路桥涵施工技术规范》(JTG/T3650—2020)、《钢结构工程施工工艺流程》(J10741—2018)、《钢结构焊接规范》(GB50661—2011),对Q500qENH钢进行焊接工艺评定,拟采用焊条电弧焊和埋弧焊方法,其钢板厚度、坡口形式、焊层及焊道布置形式如图1所示,适用母材厚度27~54 mm。焊接工艺参数如表6所示,采用统一的焊接技术措施,背面清根均采用碳弧气刨、角磨机打磨和毛刷清理的方式,施焊环境温度和相对湿度均满足规范要求。

表6 焊接工艺参数

图1 焊接工艺评定坡口形式

2.4 焊接工艺评定试验

试件焊接完成后,根据工艺要求对焊缝进行外观评定检查、超声检测、力学性能试验及宏观金相试验等焊接工艺评定检验。

2.4.1外观检查

试件焊缝余高差0.7 mm,坡口每侧增宽0.5 mm,宽度差0.9 mm,焊缝边缘直线度0.8,无裂纹、夹渣、咬边、气孔、焊瘤、未焊透和未熔合现象,外观成形良好,与母材圆滑过渡,外观检查合格。

2.4.2超声检测

超声检测按照国家标准GB/T 11345—2013等级B级,验收等级2级的要求[7],检测时间为焊后24 h,采用CTS-9006PIUS超声检测仪,探头前沿13/9,实测K值(探头折射角度)1.98/2.36,检测方法为横波直射及一次波反射法,试件焊缝经检测符合验收2级的要求。

2.4.3焊接接头力学性能

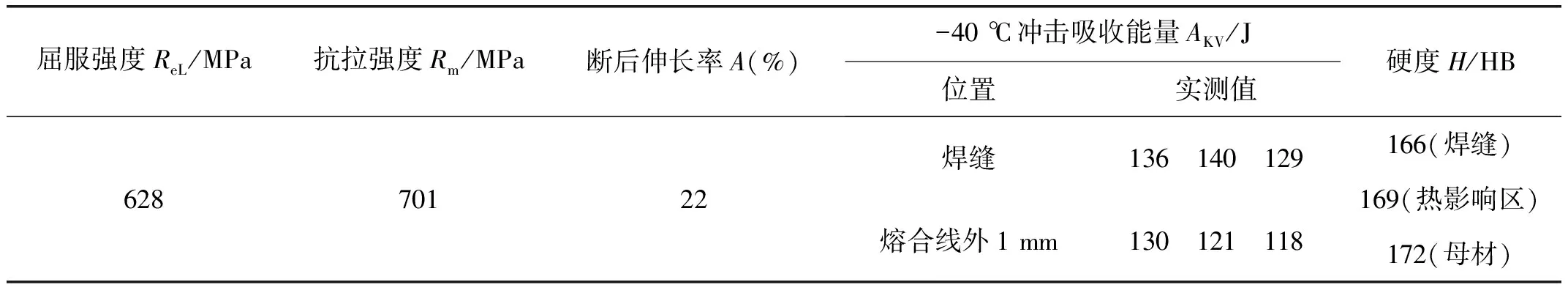

焊接接头力学性能试验及试样数量按照国家标准《焊接接头机械性能试验方法》的规定[8-12],试验结果如表7所示。试件的屈服强度628 MPa,抗拉强度701 MPa,断后伸长率为22%,断裂位置出现在热影响区,满足规范要求;弯曲试验在压头直径D=108 mm下进行,面弯未出现裂纹;冲击试验在-40 ℃下进行,分别对焊缝和热影响区冲击3次,焊缝区冲击吸收能量平均值为135 J,熔合线外 1 mm处冲击吸收能量平均值为123 J,满足规范要求。

表7 焊接接头力学性能

2.4.4宏观金相试验

宏观金相试验依据国家标准GB/T 226—2015进行,用70 ℃ HCL水溶液(1∶1)浸蚀20 min后观察,焊缝根部未发现裂纹、未焊满、未熔合、气孔、夹渣等超标缺陷,焊缝成形系数为1.3,满足工艺规范要求,如图2所示。

图2 焊缝金相组织形貌

3 结论

(1)对所使用的的高性能耐候钢和焊接材料进行化学成分分析,耐大气腐蚀系数(I)均大于临界值6,说明母材和焊缝均能满足耐腐蚀性能要求。

(2)由Q500qENH焊接工艺评定试验可知,焊缝的各项指标均满足规范要求,采用的焊接方法和工艺参数可以满足焊接施工的质量和安全,可为类似工程提供参考和借鉴。