Q345qD钢T形接头多层焊接接头组织转变

陈国庆,邢紫麒,祖松鹤,张戈,滕新颜

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001;2.中铁科工集团轨道交通装备有限公司,武汉 430223)

0 前言

钢桥的制造直接反映出一个国家的工业化水准,Q345qD钢属于桥梁的常见结构钢,广泛应用于桥梁建设及铁道工程之中[1-3]。T形焊接接头作为梁类等空间结构最常见的连接形式,其接头强度直接决定着整体结构的工作承载能力,是考核桥梁质量最为关键的因素之一[4-5]。

结构钢的性能往往与其组织密切相关,焊接接头组织转变常受焊接温度场的直接影响,因此有必要针对结构钢研究其多层多道焊接接头温度场,并分析不同焊层的相互热作用。胡龙等人[6]应用有限元模型模拟计算描述Q345qD钢焊接的温度场并预测接头组织形貌,其结果与试验结果相吻合。雷洋洋等人[7]使用Marc有限元模拟软件探究Q355耐候钢厚板多层焊接温度场演变规律。Weingrill等人[8]使用SYSWELD对60E1型材和R350HT钢轨的前十层窄间隙多层气体保护焊进行三维瞬态有限元模拟,以研究热影响区内温度场并推断相成分演变。Lin等人[9]利用ANSYS对316L不锈钢板多层激光-电弧复合焊接进行了热-力耦合有限元模拟,进而阐明微观组织形成机理。

文中以Q345qD钢T形接头多层焊接角焊缝为研究对象,使用Abaqus有限元软件建立数值模型,分析不同焊层温度变化,并探究焊接过程中不同焊层间相互作用与显微组织之间的关系。

1 试验方法

1.1 试验材料

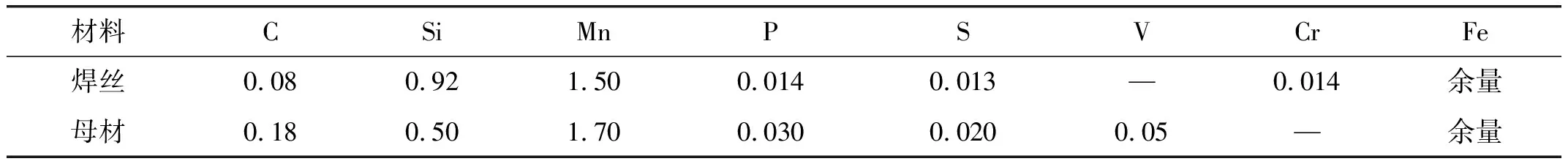

ER50-6焊丝向焊缝中引入Si,Mn和Cr等元素,极大地提升接头低温冲击韧性[10],适用于低碳钢的多层多道焊接,因此选用直径为1.2 mm的ER50-6焊丝进行焊接试验。选取热轧态的Q345qD钢为试板,通过机械铣切加工成尺寸为350 mm×150 mm×24 mm的立板和350 mm×350 mm×24 mm的底板。所用焊丝与母材成分如表1所示。

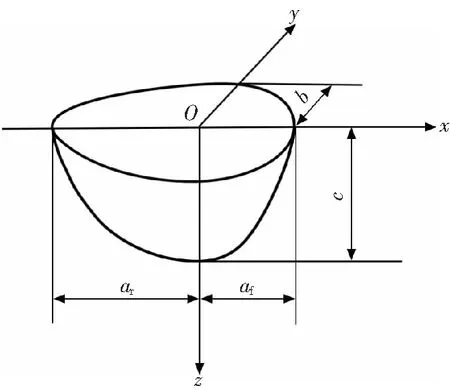

表1 焊丝与母材的化学成分(质量分数,%)

1.2 工艺方案

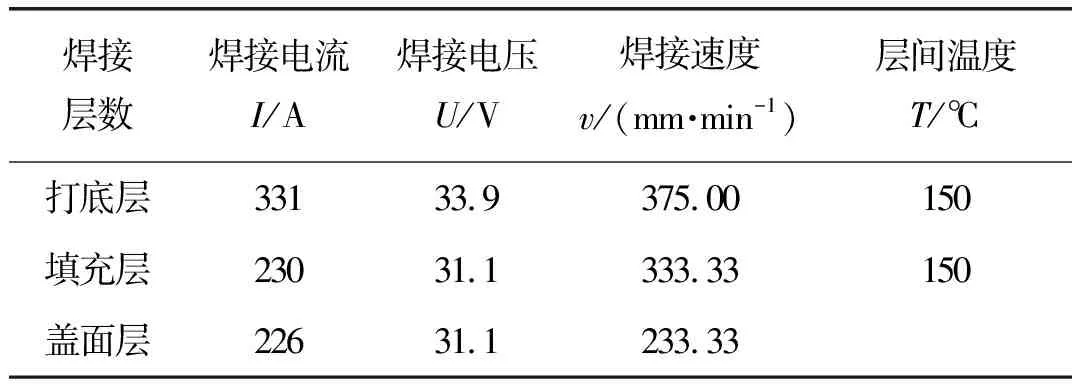

对Q345qD立板下端单侧加工45°的V形坡口,双侧施焊。焊前用丙酮清理坡口去除水分、油污以及铁锈等。在坡口侧采用合适的熔化极气体保护焊工艺焊接3层,并以此为主要研究对象,分别为打底层、填充层、盖面层,其具体的工艺参数及使用热电偶实现层间温度控制结果如表2所示。在垂直于焊接前进方向上截取部分试样如图1所示,使用180号~5000号砂纸对焊缝及附近母材逐级打磨,并利用2.5 μm金刚石抛光剂抛光20 min制备金相试样,使用4%的硝酸酒精溶液对金相试样进行腐蚀,使用VHX-1000E超景深光学金相显微镜观察坡口侧焊接接头的显微组织。

表2 焊接工艺参数

图1 T形焊接接头横截面示意图(mm)

使用Abaqus有限元模拟软件,依据Q345qD钢T形接头多层焊接的坡口形貌以及焊接次序建立几何模型,并进行网格划分。为了提高模拟过程中的计算速率,同时保证计算准确性,焊缝热影响区及其附近设置较小的网格,而距离焊缝较远的区域设置较大的网格,母材及焊丝热物理参数如表3所示[11]。

表3 ER50-6和Q345qD钢的热物理参数

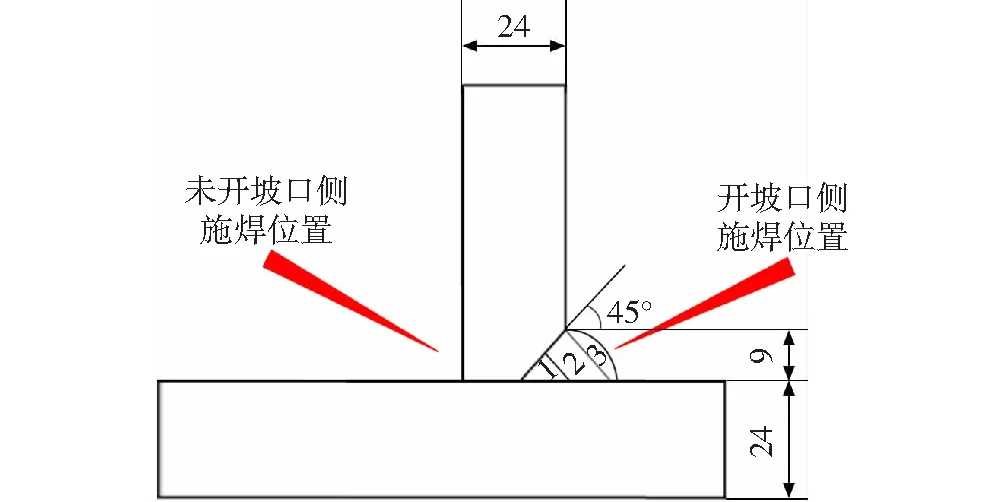

1.2.1热源模型

考虑到熔化极气体保护焊熔池前端温度上升迅速,同时后端降温缓慢,因此选取双椭球体热源模拟焊接电弧能量[12]。双椭球体热源由两个尺寸不同的半椭球拼合而成,如图2所示,其热源表达式为

图2 双椭球体热源示意图

(1)

式中:qf和qr是前后两个半椭球的热流密度分布函数;af和ar是前后两个半椭球的x方向上的半轴长度;b和c分别是前后两个半椭球的y方向及z方向上的两个半轴长度;ff和fr为前后两个半椭球占热输入的比例,ff+fr=2。

在多层焊接模拟过程中不同焊层焊接工艺参数与实际工艺参数保持一致,所选用的有限元热源模型尺寸选择如表4所示。

表4 热源模型尺寸 mm

1.2.2初始条件及边界条件

采用ABAQUS进行焊接瞬态热分析时,需要给定初始温度,因此假设实际焊接过程的初始温度与室温相同,为20 ℃。多层多道焊接温度场模拟时,同时考虑对流换热和辐射散热,并将二者进行整合,模拟计算时向模型表面单元施加对流换热系数,模拟接头对流散热和辐射散热情况,而模型的内部只有热传导,不用考虑对流辐射等散热。考虑到焊接过程的复杂性,在进行焊接模拟时,对不涉及温度或者对温度场影响较小的因素进行了简化处理,并对模型做了如下假设。

(1)模拟过程不考虑熔池流动及熔池内部化学反应。

(2)材料连续和各向同性,高温时仍作固态处理。

(3)焊接过程中热辐射损失的热量,通过加大表面对流系数来实现。

(4)假定焊接过程中的焊接线速度一直恒定不变。

1.2.3热源校核

图3显示了Q345qD钢T形接头焊接模拟结果。由图可知,焊接热源移动过程中形成的熔池形貌与实际焊接过程近似。由于模拟过程中没有考虑液态金属的流动作用,模拟得出的焊接熔池形貌都比较规则。通过图3中的对比可知,焊接接头的实际熔池形貌与有限元模拟结果虽然在局部存在一定差异,但整体的形貌拟合度较高,这也验证了热源模型的准确性。

图3 实际焊缝形貌与模拟形貌对比

2 结果分析

2.1 焊缝显微组织

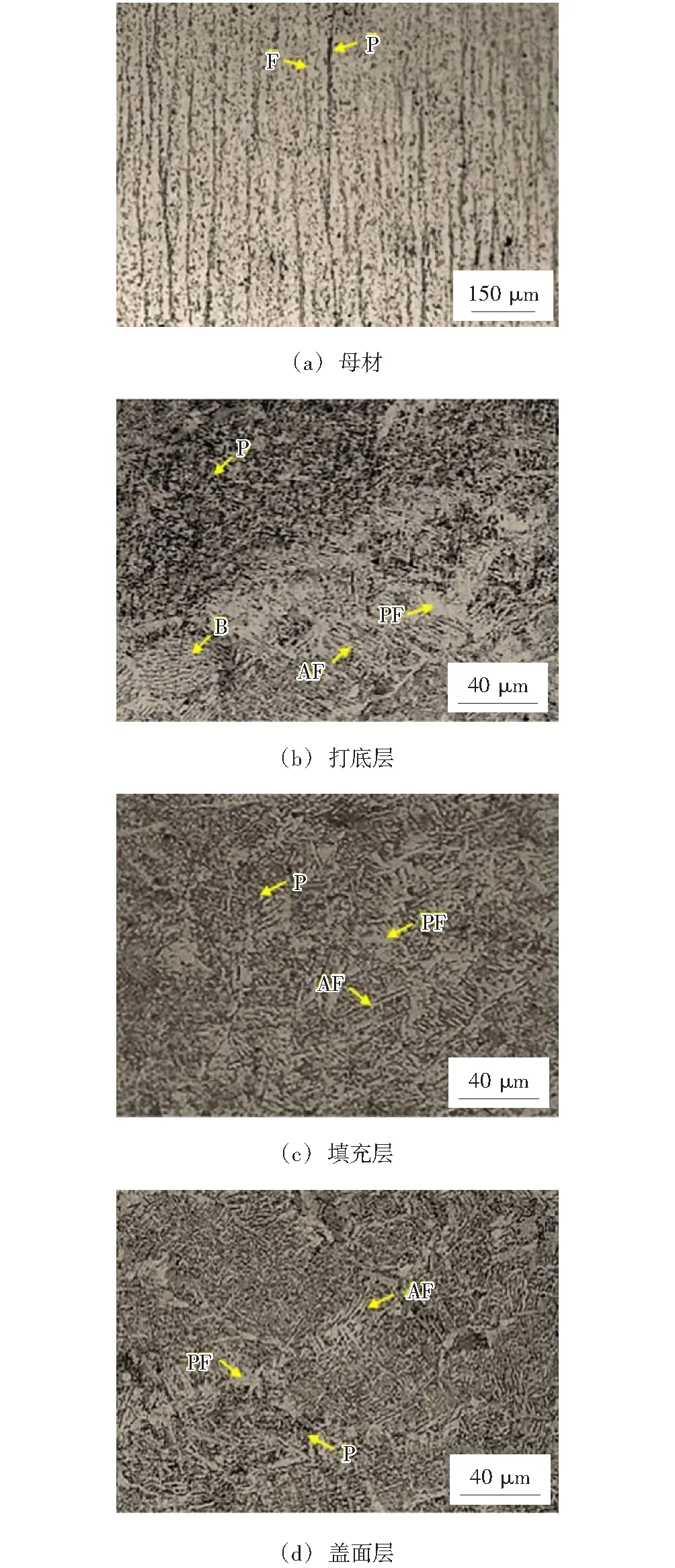

焊后观察发现焊缝成形良好,表面光滑,无未焊透和裂纹等缺陷(图4)。Q345qD母材的显微组织如图4a所示,以条带状的铁素体(F)和片层状珠光体(P)为主,此外还伴随少量细粒状碳化物的析出,可以清晰地看到热轧态Q345qD的轧制取向。焊缝显微组织以奥氏体冷却转变的铁素体及珠光体为主,其中铁素体可分为先共析铁素体(PF)和针状铁素体(AF)。针状铁素体的形成与金属氧化物的析出存在密切联系,由于焊缝冷却速度很快,高熔点化合物率先析出,形成以诸如SiO2,MnO2等为核心的复合析出相,充当针状铁素体的形核核心[13]。凝固过程中以Cr和V元素为主元的金属碳化物弥散分布,并成为熔池凝固的晶核,承担细化焊缝晶粒的作用[14]。图4b为打底层焊缝的显微组织,其珠光体的含量相对较多。打底焊层靠近母材,母材含碳量较高使得焊缝整体含碳量增加,导致珠光体含量小幅增加,同时伴随着羽毛状上贝氏体(B)的形成。如图4c所示,受到打底层保持一定余温的影响,填充层焊缝前端过冷度小,转变得到的先共析铁素体相较打底层增多,而针状铁素体含量较少。如图4d所示,最后一层盖面层焊缝显微组织中铁素体与珠光体均匀分布,珠光体含量少于打底层但略高于填充层。

图4 焊接接头金相组织

2.2 焊接温度场对接头组织的影响

钢材熔化极气体保护焊是迅速升温和降温的过程,焊缝组织形貌受温度场影响较大,多层焊中不同焊层间同样存在相互的热作用,因此有必要通过有限元仿真的方法对多层焊接温度场进行分析。

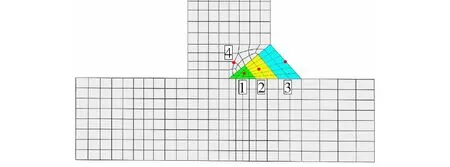

经过去除坡口网格→添加打底层网格加热冷却→添加填充层网格加热冷却→添加盖面层网格加热冷却的模拟步骤计算得出焊接温度场分布云图,如图3所示,依次为熔池实际形貌、打底层、填充层及盖面层的横截面,灰色区域表示已达到材料熔点形成熔池。打底层熔池范围最大,在整个焊缝尺寸占比最多,主要承担连接T形接头两块板材的作用。填充层与盖面层熔池形貌接近半月状,主要承担填充焊缝金属以及实现焊脚平滑过渡的作用。这与金相观察的焊缝截面形貌相匹配,表明焊接模拟的结果可以为实际焊接提供指导。在3个焊层与热影响区的焊接模拟网格中选取4点,并提取热循环曲线,横截面节点具体位置如图5所示。

图5 横截面节点位置

2.2.1温度场对焊缝组织的影响

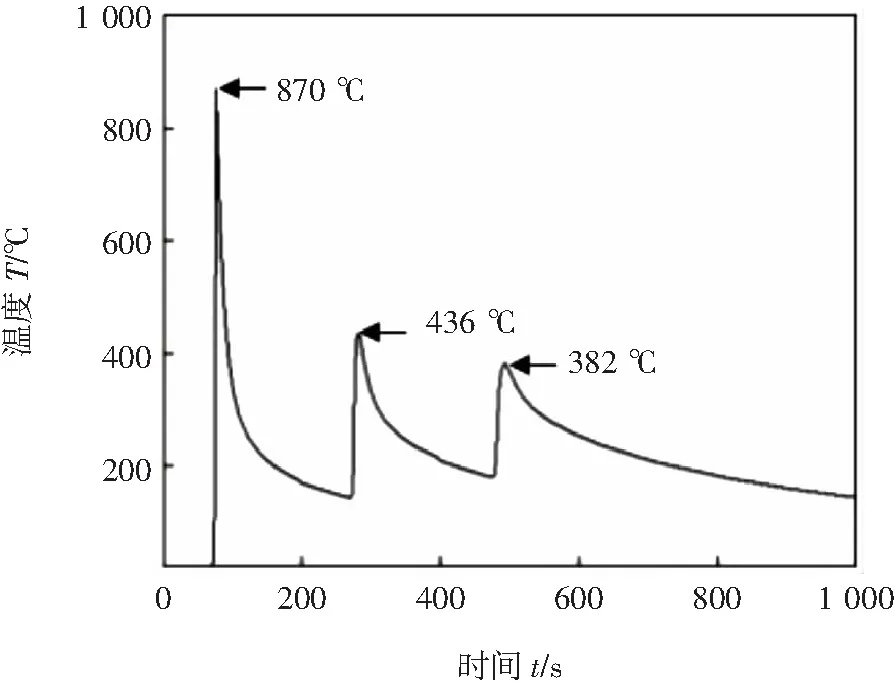

图6和图7为焊缝热循环曲线及焊缝扫描电镜显微组织形貌。图6a对应打底焊焊层,可以观察到点1的最高温度达到1 591 ℃并迅速降温,在施焊填充层后温度再次升至659 ℃,在施焊盖面层后温度上升至467 ℃,随着焊接过程结束温度缓慢下降至室温。打底层焊缝与室温母材之间过冷度大,导致第一阶段冷却速度较大,并且Q345qD钢焊缝中珠光体的含量与冷却速度正相关,这也是打底焊层珠光体含量较多的另一个原因。此外上贝氏体的形成温度约为350~550 ℃,与打底焊第三次热循环相吻合。如图7a所示,打底层焊缝生成羽毛状的上贝氏体,同时经历过两次后热处理,打底层晶粒也得到一定程度的细化。

图6b显示位于填充层的点2最高温度达到1 926 ℃并快速降温,在施焊打底层后温度升至Q345qD钢的正火温度以上并保持较长时间,使得填充层经历二次热循环重新奥氏体化,并在降温过程中转变为图7b中块状的先共析铁素体以及珠光体。焊缝金属和SiO2,MnO2等高熔点化合物之间存在线膨胀系数的差异,因此会在二者之间形成一定体积的空洞,由此释放出的应变能为针状铁素体的形核提供驱动力[13]。但在这种近似正火的热处理影响下,释放的能量甚至会高于块状铁素体的形核驱动力,这导致打底层中铁素体同样容易形成块状铁素体。

图6 焊缝热循环曲线

图7 焊缝扫描电镜显微组织形貌

图6c显示位于盖面层点3快速升温最高至2 222 ℃后迅速降温,并且不再受后续焊接过程的影响。由图7c可以看到铁素体与珠光体均匀分布,焊缝中得到的针状铁素体可以有效阻止裂纹的扩展。

2.2.2温度场对热影响区组织的影响

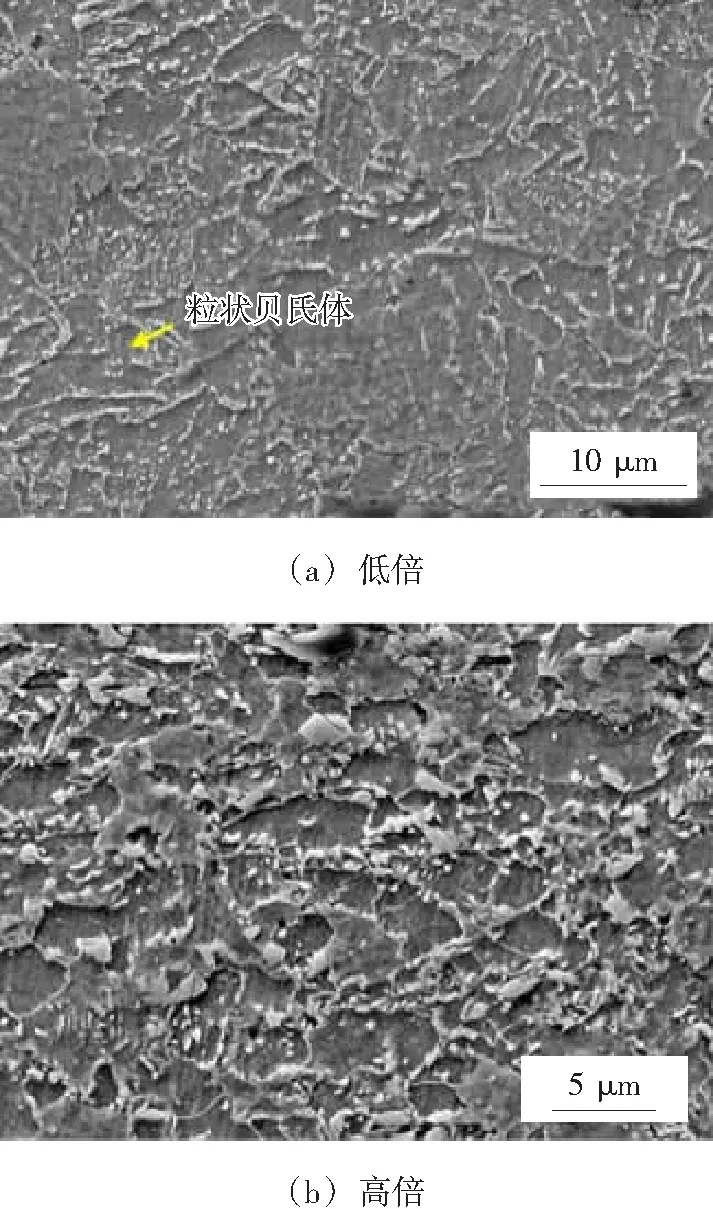

从图8可以看出热影响区经历3次升温阶段,受打底层焊接影响的温度可达到AC3温度线以上,并且受其它两层焊接的影响,热影响区长时间处于被加热的状态,导致热影响区热输入增大、保温时间延长。图9为试样热影响区在扫描电子显微镜下组织分布。经显微组织分析,此处珠光体和铁素体组织均匀且细小,相当于正火组织。本应该粗大的晶粒实际长大并不严重,这是母材中V等元素的碳化物弥散分布在晶界,抑制奥氏体晶粒长大所导致的[15-16],最终可以得到相对细小的铁素体和珠光体,并伴随细粒状贝氏体的产生。

图8 热影响区热循环曲线(点4)

图9 焊接热影响区显微组织

3 结论

(1)对Q345qD钢T形接头角焊缝使用熔化极气体保护焊施焊3层,焊缝成形良好表面光滑,不存在未焊透或裂纹等焊接缺陷。

(2)焊缝显微组织以铁素体与珠光体为主,其中铁素体主要形态为块状与针状。打底焊层受较快冷却速度的影响珠光体含量相对较高,填充层中奥氏体倾向于转变为块状铁素体,其珠光体含量相对较少,而盖面层珠光体铁素体均匀分布。

(3)由模拟结果可知打底层迅速升温至1 591 ℃,降温后受到后两层焊接过程的反复升温影响,导致晶粒细化;填充层受到后一层近似正火的热处理更容易转变成块状铁素体;盖面层在预热的金属表面施焊最高温度可达2 222 ℃;热影响区被加热到AC3温度以上,并被延长保温时间,长时间处于被加热状态中。