真空搅拌摩擦焊机的研制

苏海龙,骆宗安,谢广明,王浩

(东北大学,轧制技术及连轧自动化国家重点实验室,沈阳 110819)

0 前言

近年来,采用固相连接技术制备特厚板的方法在钢铁行业得到了广泛的应用,制备出了性能优异的特厚复合钢板,解决了钢坯受压缩比限制而无法生产特厚板的问题[1]。而对于铝、镁等轻合金,由于其极易氧化,在空气中迅速会形成一层氧化膜,并随温度的升高显著增厚[2]。在常压状态下进行热轧复合时,这种厚重的氧化膜会阻碍界面两侧金属的冶金结合,严重降低了界面的结合效果,导致界面开裂[3]。在真空环境下对组合的板坯进行焊接封装,能够使板坯的接触界面始终保持高真空状态,避免后续加热过程以及轧制过程中界面的严重氧化,进而有效提高界面的愈合效果[4-6]。因此真空环境对轻合金复合板的制备至关重要.然而真空轧制复合(vacuum roll cladding, VRC)技术在有色金属领域尚未涉足,主要原因是高合金轻金属的电子束焊接性能不佳,其焊接接头会产生较高的残余应力,很容易产生变形和开裂现象,从而导致真空制坯的失败。例如高强铝合金熔焊时,接头内部会出现明显的铸态组织倾向,并且焊缝内部易产生气孔和热裂纹等缺陷,导致了焊缝力学性能的严重下降[7]。

搅拌摩擦焊(friction stir welding, FSW)是由英国焊接研究所 TWI 公司于 1991年发明的一种新型固态连接工艺[8-9]。该技术通过高速旋转的搅拌头与被焊工件的摩擦产热,促使被焊材料发生显著的塑性变形,从而实现固相连接,对铝、镁等轻合金能够获得良好的焊接效果。因此搅拌摩擦焊技术作为轻合金焊接的新方法被广泛地应用在航空航天、轨道交通、汽车、兵器工业等领域[10-11]。

针对铝、镁等轻合金材料,设计研制了真空环境下实现搅拌摩擦焊工艺的设备,详细介绍了设备结构及工作原理、控制系统,并进一步获得了焊接速度和搅拌头转速等工艺参数的最佳匹配值,为轻合金复合板的真空制坯提供了良好的试验基础。

1 设备结构及工作原理

1.1 机械结构

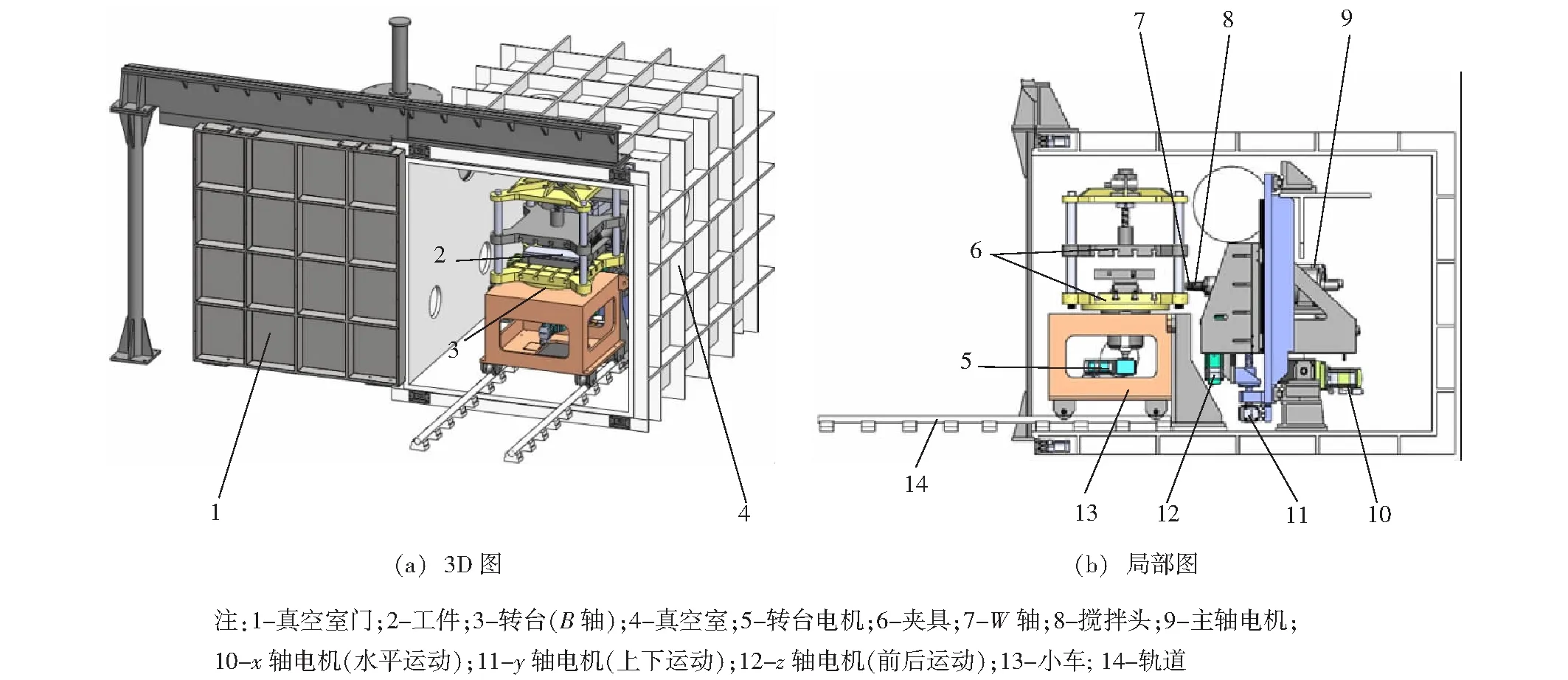

搅拌摩擦焊机由机械系统、控制系统、真空系统、冷却系统、气动系统等构成。其中搅拌头的机械系统由主轴旋转机构、xyz三轴运动机构、W轴搅拌针伸缩机构构成,能够进行平面以及曲面的焊接。试样安置台的机械结构由旋转台、小车和试样安装卡紧的机构等构成。其中上下夹具固定在4个立柱上,并与转台相连后一起被安装在小车上,小车通过轨道可以移动到真空室外,以便维修焊接移动架上的各个轴电机等[12],设备主体结构3D图及局部放大如图1所示,搅拌头旋转主轴电机功率选定为18.5 kW,最大转速为1 500 r/min;搅拌头可以在0~5°内进行倾斜调整,倾角的控制精度为0.2°,搅拌头其它控制参数见表1;工件旋转通过360°无死角的B轴旋转台实现,最大旋转速度为360°/min,控制精度为0.1°,真空室抽真空度精度在0.01~0.001 Pa,焊接板厚为40~160 mm。

图1 搅拌摩擦焊机主体结构的3D图及局部图

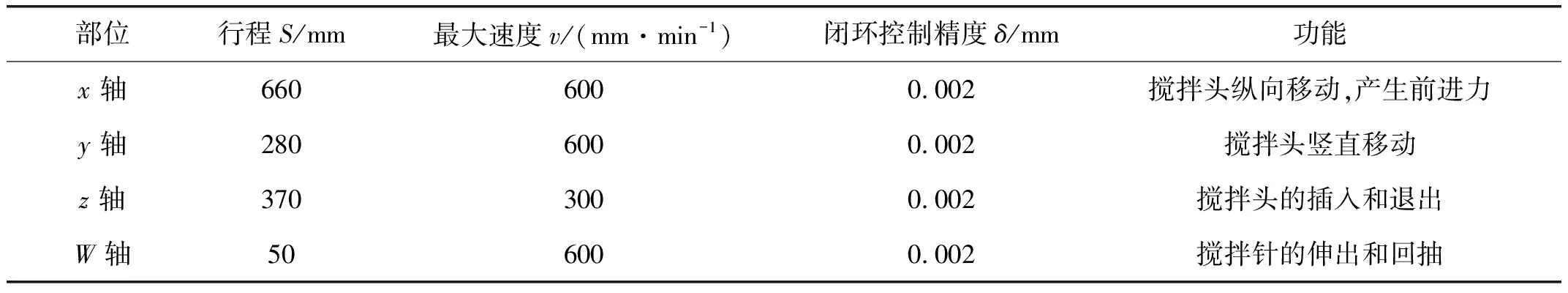

表1 搅拌头运动控制的主要参数

1.2 工作原理

将接触面平整清洁的两块坯料对称叠放,并固定在真空室内,随后进行抽真空。达到指定真空度后,启动主轴电机带动搅拌头进入高速旋转状态,将搅拌头插入到上下坯料之间,达到预设定位置后开始焊接。搅拌头和工件之间由于机械摩擦大量产热,从而使焊缝金属局部软化,进而随着搅拌发生塑性变形,搅拌头的轴肩压力促使焊缝组织细密、表面平滑[13]。每焊接完一条边的焊缝后,旋转平台旋转90°继续焊接下一条边的焊缝,4条边焊接完毕后,搅拌头后撤并回到原点结束焊接。通常情况下焊接结束时会在工件上留下一个浅坑被称为匙孔,为了消除匙孔采用了搅拌针回抽技术,即在搅拌头前端安装一个搅拌针(由一台小功率电机带动旋转),在焊接过程中搅拌针随搅拌头旋转,当焊接即将结束时搅拌针缓慢回抽即可消除匙孔。

2 控制系统

2.1 控制系统的构成及通讯

设备的控制系统由西门子数字控制器(computerized numerical control,CNC)、伺服驱动器、伺服电机等构成,CNC通过工业以太网控制伺服驱动系统[14-16],完成焊接搅拌头的x,y,z轴的定位控制、主轴电机的转速控制、B轴的转速及位置控制、W轴的搅拌针回抽速度及位置控制、安装试样的旋转平台360°旋转控制。真空系统设备、冷却水系统及附属设备采用西门子PLC进行控制。

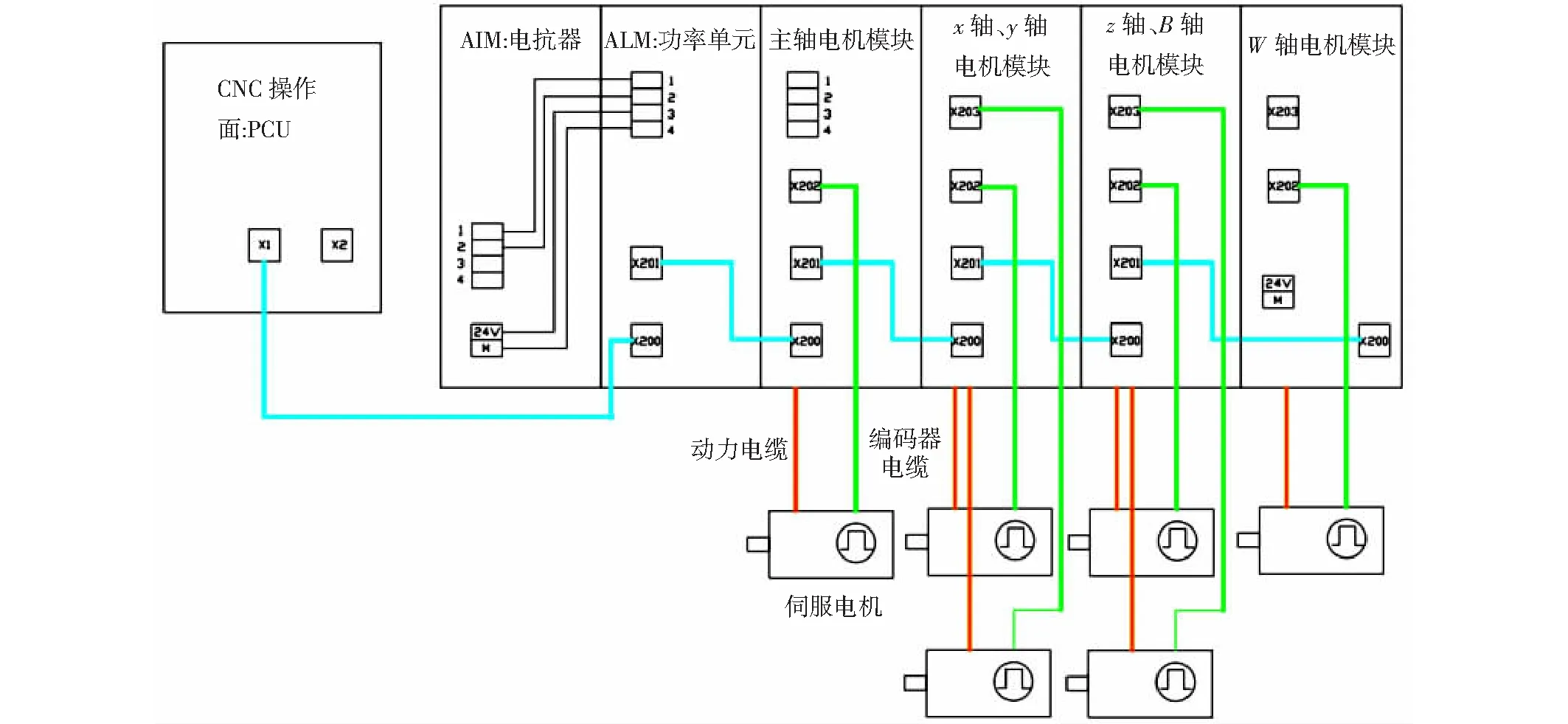

CNC控制的伺服驱动系统:三相交流电经过断路器、接触器、电抗器后进入功率单元,功率单元将交流380 V电压整流变为600 V的直流母线,为电机模块供电,电机模块驱动伺服电机实现各个轴的旋转,CNC及伺服系统的结构示意图如图2所示。

图2 CNC及伺服系统的结构示意

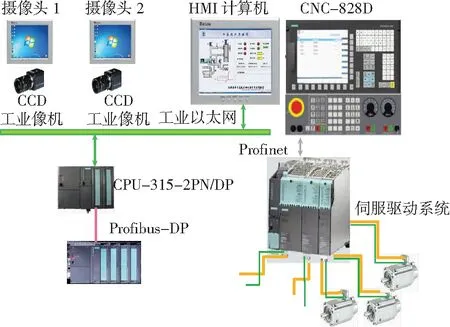

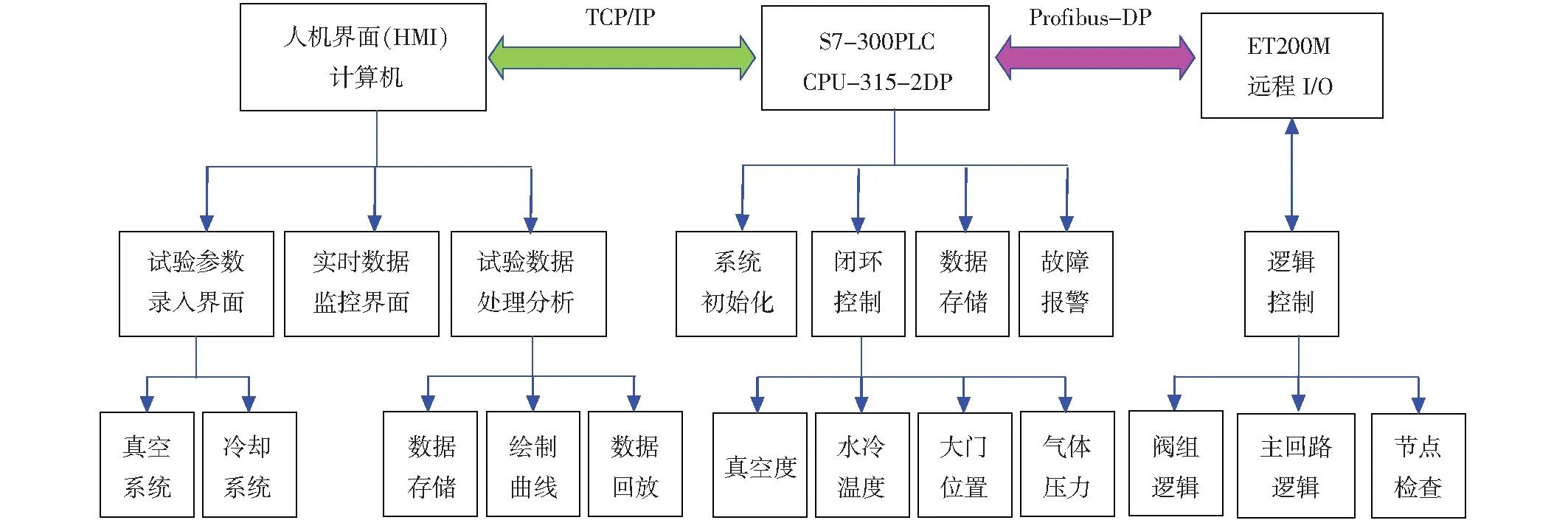

CPU-315-2PN/DP作主站,与ET200M从站之间之间通过Profibus-DP进行通信,完成真空机组、水冷系统等逻辑控制,并对扩散泵的温度进行监测。人-机界面工控机与PLC之间通过工业以太网通讯[17-18],完成试验过程的工艺参数设定、实时数据显示、试验结果的数据库存储等功能。控制系统的通讯结构示意图如图3所示。

图3 控制系统通讯结构示意图

2.2 焊接过程控制

2.2.1真空系统控制

真空系统包括真空室、机械泵、两级罗茨泵、选片泵、扩散泵及温度监测环节、循环冷却水站、气泵等。真空环境是消除复合坯结合面内气体残留,提高复合质量的重要保障,因此搅拌摩擦焊机必须工作在具有真空环境的真空室内,才能达到工艺要求的复合效果。真空系统的控制是由S7-300PLC完成的,S7-300PLC作为主站完成真空度、水冷温度、大门位置和气体压力等模拟量的多个闭环控制任务,控制系统结构如图4所示。

图4 真空系统控制结构示意图

在真空环境下,热交换无法完成传导和对流,只剩下辐射一种方式,电机电缆只有通过红外辐射的方式散热,在相同电流的情况下,电机电缆的升温要比在空气中高,因此在真空中电缆的安全载流量要比在空气中小很多,从而使电缆的绝缘等级降低。由于西门子的伺服驱动直流母线电压为600 V,高电压使电缆之间的爬电距离减小,因此在一定的真空度范围内,使绝缘效果急剧恶化,从而导致系统报警并停机[19],为了解决上述问题,采取了如下的方法。

(1)在真空室内的真空度达到1×10-2Pa之前,将主回路的电源关掉,使直流母线上的高电压消失。

(2)把伺服电机的动力线接线盒拆开,去掉密封垫,使得电机绕组腔内与外面直接连通,当抽真空时,让电机的绕组与真空室内在最短时间内达到一致的真空度。

(3)在主回路的输入端增加一个降压变压器,使380 Vac降低到320 Vac,进一步降低直流母线上的电压,使伺服电机在真空环境中能够平稳的工作更长的时间。

2.2.2焊接控制

采用西门子公司CNC的SINUMERIK 828D的软件控制焊接过程,通过G代码编程实现对工件的自动焊接,CNC控制器对伺服电机的控制是通过速度闭环和位置闭环,即双闭环控制的方式完成的[20]。伺服电机内置的绝对值编码器/增量编码器作为反馈信号,与CNC的控制指令信号比较后,经过控制算法控制伺服驱动器,进而控制伺服电机以预定的速度完成定位控制。焊接程序以标准的G形式输入到CNC后,调用控制系统功能软件包,通过控制策略及算法,实现搅拌头轨的多种插补运算,运算结果以脉冲信号的形式输出到伺服驱动系统中,自动完成焊接过程,相应的焊接过程如下。

(1)将焊接工件固定夹具上,检查并确定转台固定锁紧,转台与焊机机体连接牢靠,焊接工件安装到位并卡紧。

(2)通过手动控制x,y,z轴在一定速度下点动定位以及微调定位,以确定工件上焊缝坐标,将搅拌头定位在焊接坐标原点位置,保存原点坐标以便于编程。

(3)通过PLC控制系统自动完成抽真空控制过程,使得真空室内真空度达到试验工艺要求值后保持该真空度。

(4)在CNC自带的人机界面根据焊接速度、转速和焊接路径等控制参数编写焊接程序。

(5)焊接程序编写完成,可以进行焊接动作模拟,模拟过程执行无误后正式执行焊接程序。

(6)焊接过程中可以通过改变倍速率实时调整控制搅拌头的转速和移动速度,控制系统通过实时压力监测功能保证试验机安全运行。

3 结果与分析

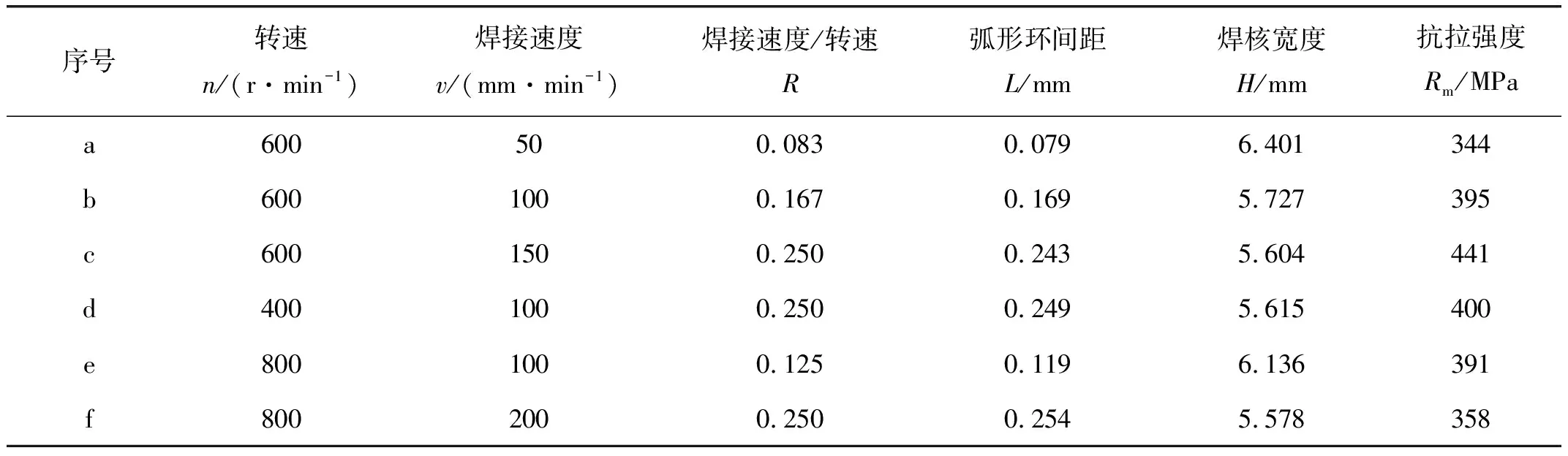

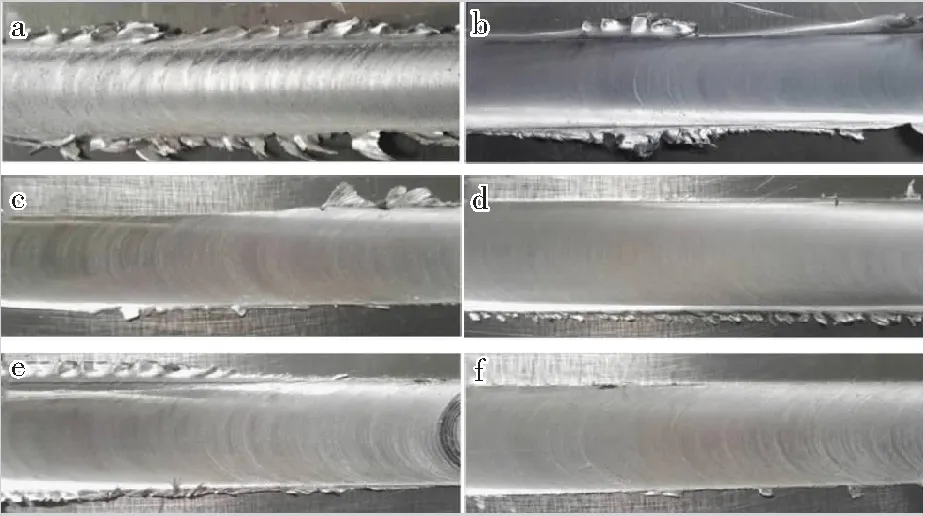

选用30 mm厚T6态的7075铝合金板材,将其加工成尺寸为250 mm×250 mm的矩形板进行焊接。搅拌头形状为锥形正螺纹,螺距1 mm,利于加强焊接时焊缝金属的流动从而形成致密焊缝;轴肩采用同心圆环设计,加强搅拌头与金属的摩擦和塑性流动。搅拌头的规格为:轴肩直径22 mm,搅拌针后端直径7.8 mm,前端直径4.2 mm,针长7.8 mm,采用2°倾角焊接。另外搅拌头是采用耐高温材料H13制成,能够保证焊接过程中不会因为明显发热而影响焊接工艺。试验选择3种不同的转速(400 r/min,600 r/min和800 r/min),以及4种焊接速度(50 mm/min,100 mm/min,150 mm/min和200 mm/min),共进行6组试验。试验工艺参数和试验结果见表2,焊缝表面宏观形貌如图5所示。

表2 不同转速和焊接速度的试验结果

图5 非对接焊缝表面宏观形貌

对表2中试验数据和图5的焊缝形貌进行比较,可以看出,当搅拌头的转速(600 r/min)不变时,焊接速度越快则焊核宽度越小,焊缝平整度越好,图5中序号c的焊缝的平整度最好;当焊接速度(100 mm/min)不变时,搅拌头的转速过快或过慢都会导致焊缝的平整度变差,其中当转速600 r/min时,焊缝平整度最好。从焊接速度与搅拌头转速的比值上看,比值越大焊缝平整度及焊接性能越好。焊缝强度测试结果显示,序号c的试验结果抗拉强度最高。综合各项测试结果,转速为600 r/min,焊接速度为100 mm/min时,焊接力学性能和焊缝平整度最好。图6 为铝合金对称组坯的照片以及采用最佳参数焊接的对接焊缝表面宏观形貌,试验结果表明,板坯实现了良好的真空焊接封装效果。

图6 铝合金焊接实例

4 结论

(1)研制了一台真空搅拌摩擦焊机,用于真空环境下对工件进行焊接封装。

(2)利用西门子CNC、伺服驱动设备、PLC控制器对真空搅拌摩擦焊机进行精准控制,解决了西门子伺服驱动系统在真空环境故障报警的问题,保证了真空环境下伺服驱动系统的稳定可靠运行,提高了设备的工作效率。

(3)通过焊接试验获得了焊接速度和搅拌头转速等工艺参数的最佳匹配值。

(4)搅拌摩擦焊机的研制成功,为深入研究轻合金复合板制备工艺、界面微观组织演变及结合机理提供了必要的工具和手段。