数字焊机在埋弧焊接控制中的串并联应用

刘福海, 刘宏博, 杨战利, 付 熬

(1. 哈尔滨焊接研究院有限公司, 哈尔滨150028; 2. 渤海石油装备福建钢管有限公司, 福州350512)

随着石油天然气需求量的不断增加, 管线钢管向着大直径、 厚壁和高强度方向发展已成趋势[1],因此对油气管道的焊接速度和焊接质量的要求也越来越高。 近几年, 模拟电路控制正在被数字控制技术取代, 数字焊机已成为埋弧焊管生产线中最主要的设备之一[2-3]。 采用数字控制技术是埋弧自动焊机发展的趋势, 因此拓宽数字焊机功能、 降低设备升级成本、 提高焊接生产效率意义重大[4-5]。 目前国内钢管行业大多仍然采用传统模拟焊机, 串并联操作困难, 无法进行智能化联网, 不能满足智能高速焊接的需求。 焊接工艺高效化、 焊接电源控制数字化、 焊接质量控制智能化、 焊接生产过程自动化已经是国内外焊接加工技术研究和应用的重要发展趋势[6]。 因此, 在工业智能化背景下, 智能与效率成为急需解决的重要问题。

1 数字焊机与传统焊机波形控制的比较

数字焊机的特点: ①通过改变焊接的参数配置, 从而改变焊接的工作模式及最佳的焊接控制方式。 在不改变焊接电流、 电压的前提下, 可以通过改变正负半波的平衡控制焊接熔深及熔敷。 ②林肯AC/DC 1000 sd 数字焊接电源提供了良好的实时控制与诸多操作, 如焊接、 停止、 重设参数、 运行、 焊接试验模式、改变焊缝形状等。 除了具有传统埋弧焊接电源特性外, 还具有更高的熔敷率、 更好的熔深控制、 更快的焊接电弧反馈和控制速度[7]。 ③具备多种功能的通信控制功能口, 如DEVICENET接口、 ENTERNET 接口、 ARCLINK 接口、 焊机电源与焊机电源间的串并联接口, 容易在各种条件环境中工作, 方便控制。 ④焊机间并联连接, 增加电弧的输出能量, 可将多个焊机输出以并联方式连接。 为均匀分配负载并协调AC切换, 采用主/从控制方案。

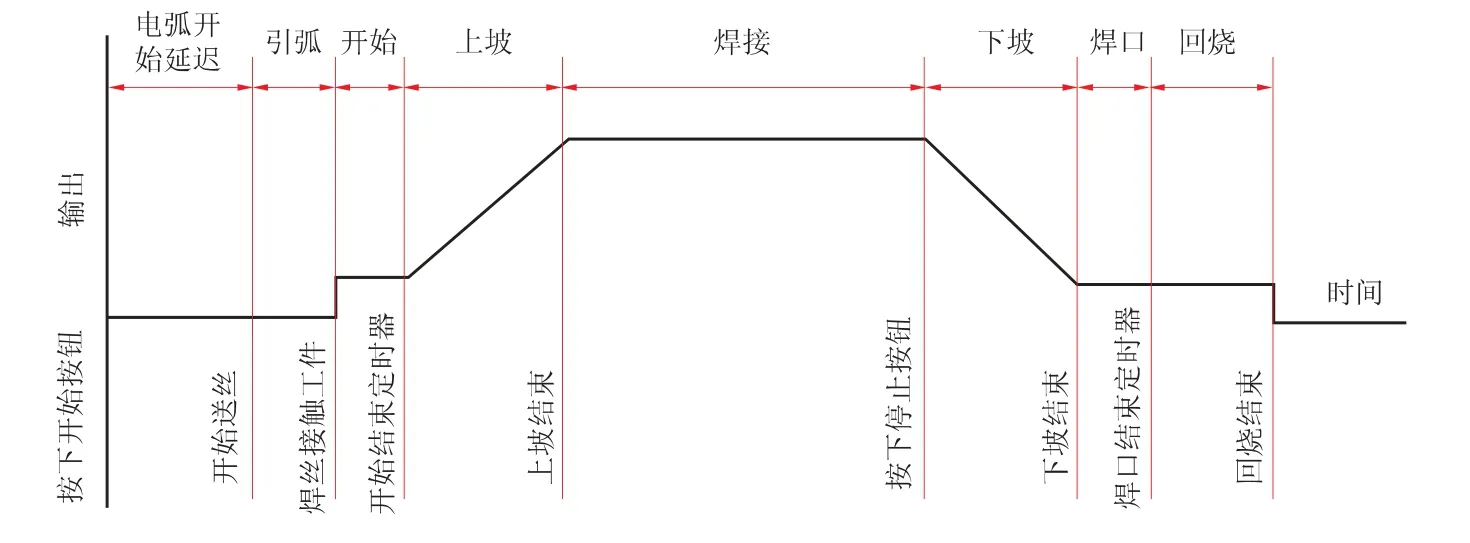

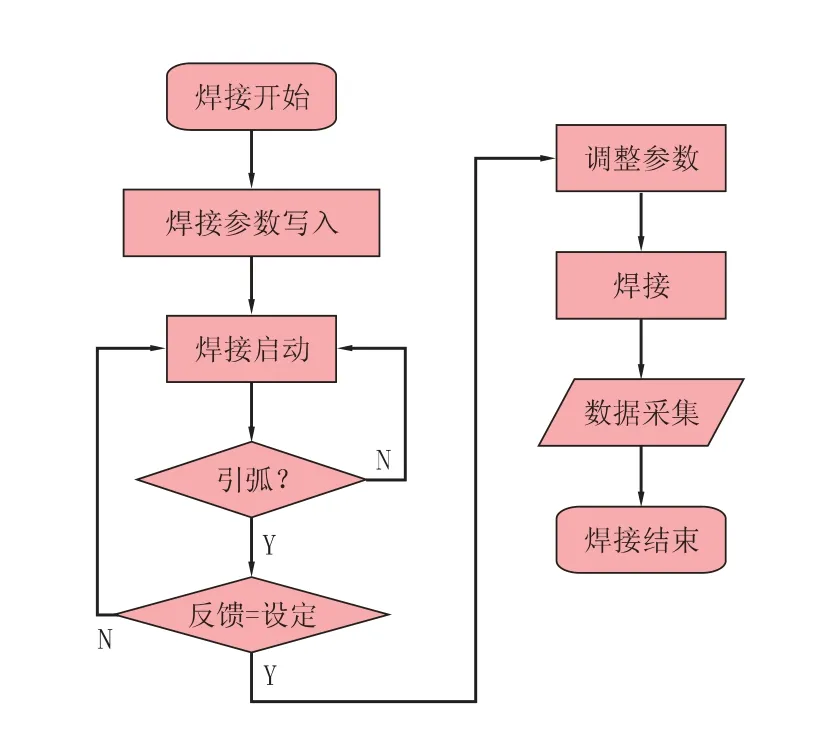

数字焊机将交流埋弧焊与直流埋弧焊相结合, 其波形控制技术可实现进丝、 引弧、 起弧、焊接、 回烧、 断弧重启等参数的设置, 生成稳定的电弧, 实现焊接过程中焊机参数的平滑过渡。数字焊机焊接过程顺序如图1 所示。

图1 数字焊机焊接过程顺序示意图

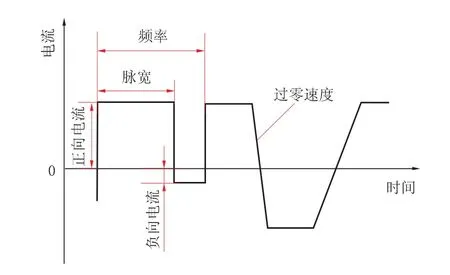

在传统的埋弧焊技术中, 虽然早在10 年前已经采用方波交流电源焊接特种铬钼低合金钢或用于双丝串列电弧埋弧焊, 但当时并没有完全利用交流埋弧焊的优势。 与普通的埋弧焊技术相比,交流方波埋弧焊的可调参数较多[8]。 林肯数字焊机的参数均可调节, 通过单独或组合调节频率、 偏置、 相位等参数, 以达到更好的焊接效果。 数字焊接电源方波波形控制过程如图2 所示。 数字焊接电源可方便地调整电流波形, 从而改善熔敷效率和焊缝成形, 同时提高焊接质量[9]。

图2 数字焊接电源方波波形控制图

2 林肯数字焊机的串并联应用

近年来, 国内螺旋埋弧焊管向大直径、 大壁厚方向发展, 不断追求高焊速、 高质量, 相应的焊接参数也随之增大, 焊丝也从最早的单丝焊扩展到多焊丝焊接。 目前, 国外在一些厚板结构的焊接生产中, 已经达到具有3~6 台送丝电机,可以同时进行3~10 根焊丝的多丝埋弧焊水平[10]。多丝焊接必然要配备多台焊机, 焊机联接方法不同焊接成形效果也不同。 试验过程中, 同样的焊缝采用不同的电源接法, 焊缝成形断面形貌差别较大, 这主要是因为电源的接法不同电弧间干扰程度不同而造成的。 交流电源接线时应注意各交流丝相位的关系, 以保证电弧间的干扰最小。 多电源串列多丝埋弧焊实际上是由多个单丝埋弧焊装置组合而成, 可避免电弧间的电磁干扰和电弧偏吹。 串列双丝埋弧焊中每一根焊丝均有一个独立电源供电[11-12]。 因此, 大壁厚钢管的焊接通常采用多丝焊接的焊枪配置, 以满足高效焊接的要求。

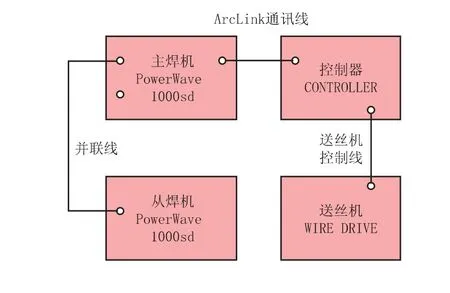

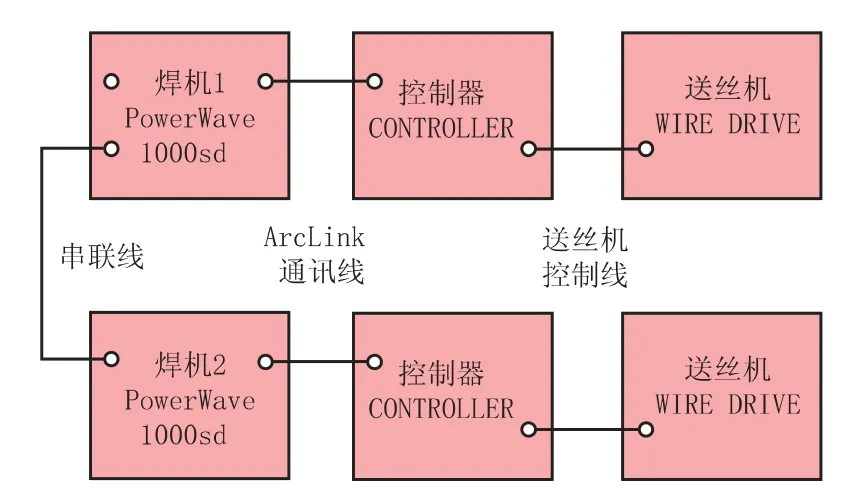

数字焊机具有简单高效的联网能力, 可对故障进行远程诊断, 实时监控采集焊接参数, 并具备简单可操作串并联焊机接口能力。 通过焊接电缆正极连接正极, 负极连接负极。 与传统焊机相比, 数字焊机无需考虑输入相序问题, 并且通过焊机的控制电路均匀分配两台焊机的功率。 数字焊机串联多弧焊接电源配置简单, 通过特有的全特征接口, 利用标准的电缆连接便可实现焊机的串联。 数字焊机模式与控制方式切换无需重新联接工件和电极线, 即可生成直流正、 直流负或交流输出波形, 在各种极性之间切换不需更改DIP开关。 数字焊机工作模式由焊机内部控制, 基于焊接模式的选择来实现, 控制模式转换方便。 数字焊机间串并联连接可将位于设备后面板上的同步连接器用于多弧应用。 焊机并联如图3 所示,通过通讯电缆把2 台数字焊机并联一起, 实现并联焊接。 焊机串联如图4 所示, 通过串联连线把多台数字焊机串在一起, 实现多弧焊接。

图3 焊机并联示意图

图4 焊机串联示意图

本研究以四丝串并联控制焊机的应用为例,在四丝埋弧焊过程中, 通常会采用直流-交流混合电源配置, 前置焊丝采用直流反接, 以保证具有足够的熔深; 后置焊丝接交流电, 以调节熔宽[13]。 数字焊机控制硬件结构框图如图5 所示, 图5 中以WINCC 为上位机人机监控操作界面, 用于显示设定的焊机参数和反馈参数等,PLC 可编程控制器是控制焊机的核心, 高速的数据通讯能力可以控制多台焊机, 同时标准的Profibus-DP 现场总线接口, 方便连接其他现场总线设备, 以保证数字焊机控制可靠。 图5 中焊机1 和焊机2 并联, 以加大领弧电流, 解决单台焊机不能满足电流的问题。 焊机1、 焊机3、焊机4 和焊机5 为串联控制, 焊机与焊机之间形成联系, 以实现四丝稳定焊接的目的。 通过焊接配置软件PowerWave 修改数字焊机的IP 地址, 配置焊接网络参数模式, 再通过Submerged Arc Cell Configuration 软件配置数字焊机串并联之间的关系, 并检查焊机与控制器送丝机之间的连接, 计算焊接电缆电感值。 此时焊机可以与PLC 通讯以统一调配参数指令。

图5 数字焊机控制硬件结构框图

数字焊机控制流程如图6 所示。 数字系统本身具有的优势以及数字化焊机的特点[14], 使得在焊接过程中可及时获取动态数据, 准确调整各焊机的参数, 从而保证稳定的焊接质量。传统的控制方式中只能通过I/O 接线进行控制, 外接的电流互感器和电压表用于采集电流和电压, 焊机与焊机之间没有数据联系, 更换模式繁琐。 数字焊机通过总线控制, 可以采集多种数据, 且焊机与焊机之间通过串并联组队有了数据联系, 可以检测二次回路的电感等数据, 焊接参数的控制更加精准, 焊接质量更加稳定。

图6 数字焊机控制流程图

3 数字焊机串并联应用效果

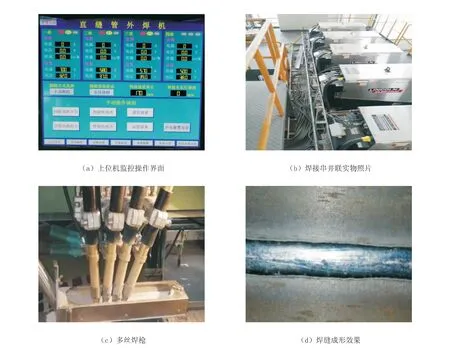

焊机串并联后发挥了数字焊机的特性, 加大了电流, 平衡了焊机的负载率, 优化了焊机组之间的控制模式。 如采用2 台焊机并联领弧, 其他弧分别由1 台焊机依次串联起来的数字焊机串并联应用方式, 在福建的某钢管厂和沧州某钢管厂的应用均得到了认可。 该数字焊机的串并联应用,在生产过程中发挥了串并联数字焊机的性能特点,焊接电流稳定。 焊接电流趋势如图7 所示, 由图7可见, 焊接过程中电流波动很小, 且长时间大电流不间断焊接验证了焊机的稳定性, 实现了高效焊接。 该应用的上位机监控操作界面、 焊机串并联实物及焊缝成形效果如图8 所示。 通过图8 (a) 中上位机监控操作界面可以观察焊接状态及实时参数的变化情况, 且后台可采集多种参数供给MES 系统, 实现了焊机联网远程诊断智能化的要求, 这也是我国焊管行业电源升级换代的趋势和发展方向。

图7 焊接电流趋势

图8 上位机监控操作界面、焊机串并联实物及焊缝成形效果

4 结束语

数字焊机串并联的应用提高了焊接稳定性,简化了联网通讯配置焊机的过程, 解决了焊机联网监控及采集信息的问题。 数字焊机串并联应用逐渐扩大, 焊管企业集中控制焊机, 根据工况情况随时调整配置焊机, 满足了工厂智能化的要求, 提高了焊接效率和焊接质量。