海底管道典型缺陷磁记忆检测试验研究*

史小东, 谢建桥, 张辉宇

(中石化胜利海上石油工程技术检验有限公司, 山东 东营257000)

0 前 言

随着油气开采技术的快速发展, 管道作为油气运输的一种经济高效的方式, 广泛应用于陆地油气输送和海上油气输送[1-2]。 伴随着海上油气产量的增加, 海底管线的里程也在不断增大。 相对于陆地管道, 海底管道所处的环境更为复杂, 海底管道在使用过程中, 受海水腐蚀及波流交变载荷的影响极易产生裂纹及腐蚀坑等缺陷, 从而造成管道失效, 引发油气泄漏。 海底管道泄漏不仅会造成重大的经济损失, 还会严重污染海洋[3-5]。为保障海上油气管道长期安全运行, 必须对海底管道进行定期检查与维护。

不管是陆地管道还是海底管道, 其检测方法主要采用内检测, 目前管道内检测技术主要有压电超声检测、 电磁超声检测及漏磁检测。其中压电超声检测法检测过程中需要耦合剂,对检测环境要求较为苛刻; 电磁超声法检测利用电磁耦合原理激励和接收超声波, 该方法检测精度高, 检测过程中不需要耦合剂, 但检测信号易受周围噪声干扰; 漏磁检测法可检测出油气管道典型缺陷损伤, 目前该技术已广泛应用于陆地长输管道检测, 但由于漏磁内检测需要对管道外加磁化, 以形成饱和漏磁场, 使得管道内检测装置体积庞大, 检测成本较高[6-9]。

磁记忆检测技术是20 世纪末由俄罗斯学者[10]提出的一种新型无损检测方法, 检测原理为铁磁性金属构件在加工和运行时, 受载荷和地磁场共同作用, 在应力集中和变形区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,应力集中部位会出现磁畴的固定节点, 产生磁极, 从而在金属表面形成自有漏磁场[11-15]。 相对于漏磁检测技术, 基于磁记忆检测装置无需外加励磁机构, 结构简单, 检测效率高。

图1 海底管道磁记忆内检测装置

基于磁记忆检测技术, 并结合已有的管道漏磁内检测装置, 研制开发了基于磁记忆检测技术的海底管道内检测器, 采用X65 管线钢搭建了管道刻伤试验台, 并开展了相应的检测试验研究。

1 海底管道磁记忆内检测装置及试验台搭建

1.1 海底管道磁记忆内检测装置

基于胜利油田现役海底管道规格及使用工况,研制的管道内检测装置适用于Φ325 mm×14 mm海底管道的检测, 检测装置整体耐压12 MPa, 耐温80 ℃, 内检测装置驱动压差为0.1~0.3 MPa,海底管道磁记忆内检测装置设计及组装实物如图1 所示。 内检测装置主要由防撞头、 支撑及驱动皮碗、 承压密封仪器舱、 里程轮、 磁记忆检测传感器、 变径检测机构、 O 形圈密封、 高速数据采集卡、 耐高温锂电池、 检测信号传输密封插头及传感器耐高温高压密封胶等组成。

整个检测装置圆周方向均布30 个通道磁记忆检测传感器, 以实现对海底管道内壁全覆盖检测,变径检测机构使得检测过程中传感器与管道内壁始终贴合, 通过耐高温高压密封胶对传感器进行封装, 以达到要求的耐温及耐压性能; 传感器采集的磁记忆检测信号通过密封插头传输到仪器舱内部的高速数据采集卡中进行存储; 耐高温锂电池位于承压密封仪器舱内部, 实现对整个检测装置的供电; 里程轮用于对管道检测路径及长度的记录; 支撑皮碗比管径略小起到对装置的支撑作用; 驱动皮碗用于对装置前后流体进行憋压以提供检测运行驱动压差。 相比较漏磁内检测器该检测装置无外加磁化机构, 检测装置结构简单轻便。

1.2 管道检测试验台搭建

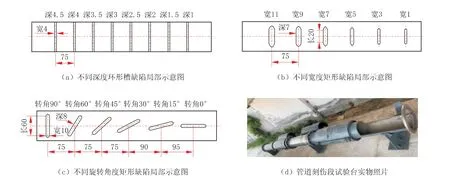

为验证基于磁记忆技术研制的管道内检测器缺陷检出性能, 采用Φ325 mm×14 mm 的X65 钢管搭建了管道缺陷损伤检测试验台, 在管道内壁分别加工有不同深度环形槽缺陷、 不同宽度及不同旋转角度矩形槽缺陷, 人工缺陷设计尺寸及试验台照片如图2 所示。

图2 人工缺陷设计尺寸及管道内缺陷检测装置试验台(单位:mm)

对于不同深度环形槽缺陷, 环形槽采用V形缺口, 保持环形槽顶部槽宽4 mm, 环形槽深度为自变量, 槽深从1 mm 增加到4.5 mm, 槽深每次增量为0.5 mm。 对于不同宽度矩形槽缺陷,缺陷长度20 mm, 深度7 mm, 矩形槽轴线与管道轴线夹角90°, 槽宽为自变量, 槽宽从1 mm增至11 mm, 槽宽每次增量为2 mm。 对于不同旋转角度矩形槽缺陷, 缺陷长度60 mm, 宽度10 mm, 深度8 mm, 缺陷旋转角度作为自变量从0°增加到90°。

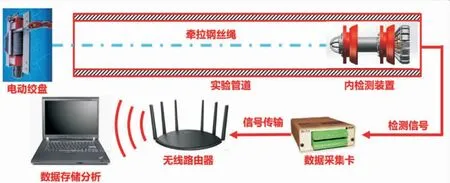

2 海底管道磁记忆内检测系统组成

海底管道磁记忆内检测装置采用电动绞盘牵拉方式对管道缺陷进行检测, 图3 为管道内检测试验系统组成及检测流程。 整个检测系统由380 V 电动绞盘、 海底管道磁记忆内检测装置、 无线路由器和笔记本电脑组成, 其中内检测器配置有带网口输出的数据采集卡, 通过网线与无线路由器连接, 实现与笔记本电脑之间的数据通讯。

检测过程中, 电动绞盘通过膨胀螺钉固定于地面, 内检测装置通过钢丝绳牵拉实现对管道内壁缺陷的检测, 电动绞盘牵拉速度为0.1 m/s, 检测传感器采集到的管壁磁场信号经由数据采集卡实现A/D 转换, 检测数据通过无线通讯方式实时传输到笔记本电脑上以供保存记录, 并可实时观测检测信号变化。

图3 管道内检测试验系统组成及检测流程

3 试验结果分析

3.1 不同深度环形槽缺陷检测结果

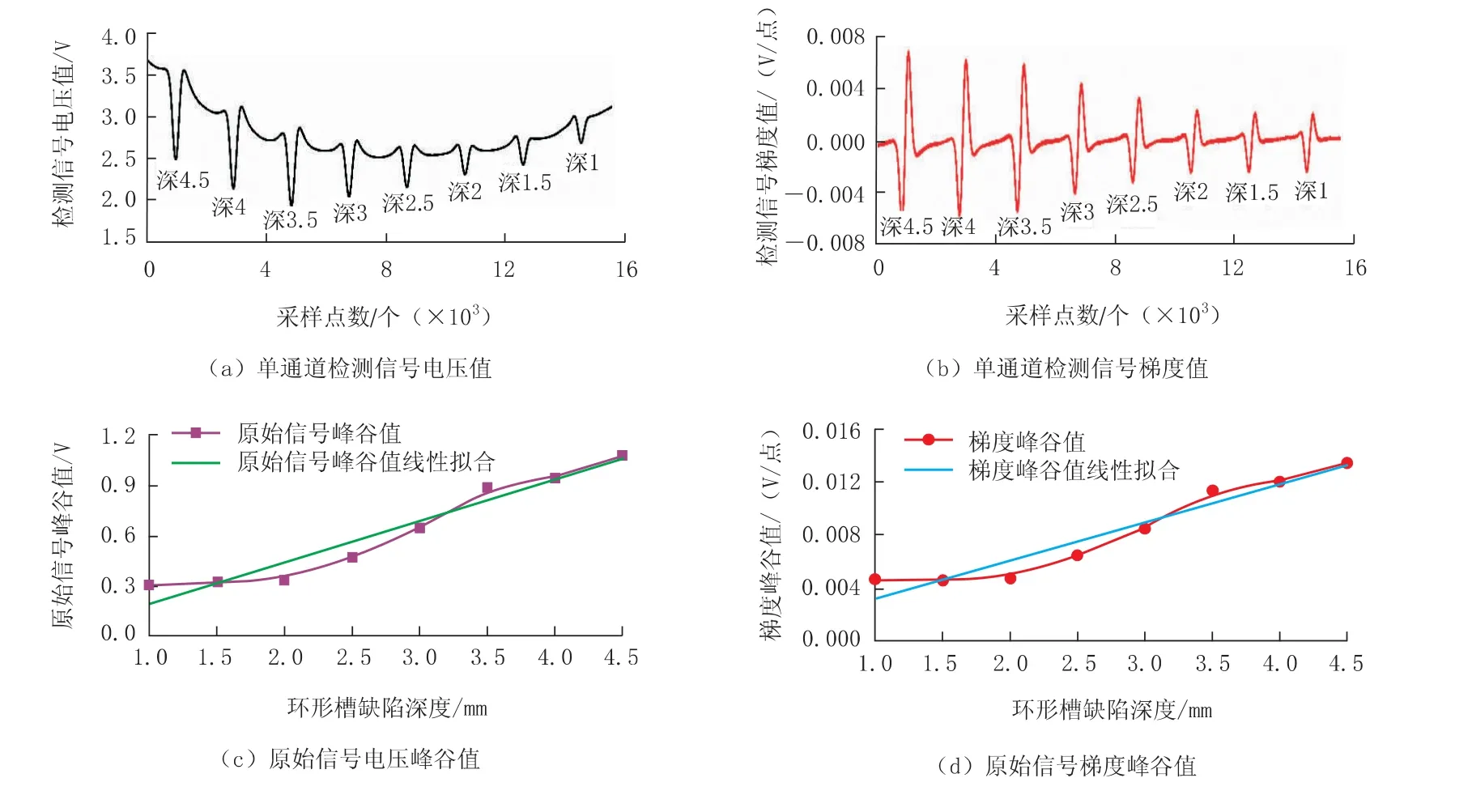

当缺陷深度分别为1 mm、 1.5 mm、 2 mm、2.5 mm、 3 mm、 3.5 mm、 4 mm 和4.5 mm 时, 环形槽缺陷磁记忆检测信号总体分布如图4 所示。 从图4 可以看出, 环形槽缺陷处检测信号呈现波谷状, 随着环形槽深度的增加, 信号峰谷值增大, 信号宽度基本不变。 检测信号梯度呈现正弦波形,随着缺陷深度的增加, 梯度峰谷值增大, 梯度信号宽度基本不变。 环形槽缺陷深度变化可通过原始信号及梯度云图进行准确反映。

图4 不同深度环形槽缺陷磁场信号总体分布

为更直观表明不同深度环形槽缺陷检测信号及梯度变化规律, 对原始信号及其梯度进行单通道数据提取, 检测信号及梯度随环形槽深度变化如图5 (a) 和图5 (b) 所示。 正如图4 中所示, 受缺陷自有漏磁场影响, 原始信号呈现波谷状, 梯度信号呈现正弦变化, 由于环形槽缺陷宽度一致, 缺陷处对应的原始信号及梯度幅值间距基本不变。 对原始信号及梯度峰谷值进行提取, 原始信号及梯度峰谷值随环形槽槽深变化关系如图5 (c) 和图5 (d) 所示,通过线性拟合可知, 原始信号及梯度峰谷值随环形槽槽深增加近似线性增大。

图5 不同槽深原始信号及梯度变化曲线

3.2 不同宽度矩形槽缺陷检测结果

当缺陷宽度分别为1 mm、 3 mm、 5 mm、7 mm、 9 mm、 11 mm 时矩形槽磁记忆检测信号总体分布如图6 所示。 从图6 可以看出, 矩形槽缺陷检测信号与环形槽缺陷检测信号波形分布保持一致, 原始信号也呈现波谷状, 随着矩形槽宽度的增加, 磁记忆检测信号峰谷值基本保持不变, 峰谷值间距增大。 检测信号梯度呈现正弦变化, 随着矩形槽宽度的增加, 梯度峰谷值基本保持不变, 峰谷值间距增大。 矩形槽缺陷宽度变化可通过原始信号及梯度云图进行准确反映。

图7 (a) 和图7 (d) 为单通道原始信号及梯度随矩形缺陷槽宽变化, 图7 (b)、 图7 (c)、图7 (e) 和图7 (f) 为原始信号和梯度峰谷值及间距随缺陷宽度的变化曲线。 由于检测的是管体缺陷处自有漏磁场信号, 管体磁场值并非均匀分布, 宽度1 mm 缺陷处磁场值较小, 由于矩形缺陷槽深保持不变, 其余宽度矩形缺陷原始信号及梯度峰谷值随缺陷宽度增加在小范围内浮动。 原始信号及梯度峰谷值间距则能明显反映缺陷宽度变化, 随着缺陷宽度的增加, 原始信号及梯度峰谷值间距近似线性增大。

图6 不同宽度矩形槽缺陷磁场信号总体分布

图7 不同槽宽原始信号及梯度变化曲线

3.3 不同旋转角度矩形槽缺陷检测结果

当旋转角度分别为0°、 30°、 45°、 60°、 75°和90°时, 矩形槽缺陷磁记忆检测信号分布如图8 所示。 从图8 可以看出, 磁记忆检测原始信号及梯度空间分布均能够反映出矩形槽旋转角度变化, 矩形槽中心线与试验管段轴线夹角为0°时磁场信号较弱, 随着矩形槽中心线与试验管段轴线夹角的增大, 磁记忆检测原始信号及梯度峰谷值均明显增大, 梯度相较于原始信号能够克服磁场不均匀分布的影响。

在不同旋转角度下, 单通道磁记忆检测信号及其梯度分布如图9 (a) 和图9 (d) 所示。 从图9 (a) 和图9 (d) 可以看出, 检测信号及梯度分布较为复杂, 当转角在0°和30°时, 检测信号无异常跳动, 近似呈现一条直线, 在靠近缺陷两侧呈现波谷状; 当转角在45°及45°以上时,检测信号呈现波谷状, 梯度呈现正弦分布。 伴随着缺陷转角增大, 原始信号及梯度峰谷值增大, 峰谷值间距减小, 如图9 (b)、 图9 (c)、图9 (e) 和图9 (f) 所示。

图8 不同旋转角度矩形槽缺陷磁场信号总体分布

图9 不同旋转角度原始信号及梯度变化曲线

4 结束语

基于磁记忆检测技术的管道内检测器能够有效检出管道缺陷并进行量化。 对于环形槽缺陷,随着缺陷深度的增加, 磁记忆检测信号及梯度峰谷值幅值增大, 峰谷值间距不变; 对于不同宽度矩形槽缺陷, 随着矩形槽宽度的增加, 磁记忆检测信号及梯度峰谷值间距增大, 峰谷值幅值不变;对于不同旋转角度矩形槽缺陷, 磁记忆检测信号能够有效反映缺陷转角变化, 随着矩形槽旋转角度的增加, 磁记忆检测信号及梯度峰谷值幅值增大, 峰谷值间距减小。 本研究为磁记忆检测技术应用于海底管道缺陷检测及量化提供了技术支撑。