海底管道智能内检测器损伤原因分析

徐永振,邢 磊

(1.国家管网集团华北天然气管道有限公司,天津 300453;2.中海油田服务股份有限公司物探事业部,天津 300450)

0 引言

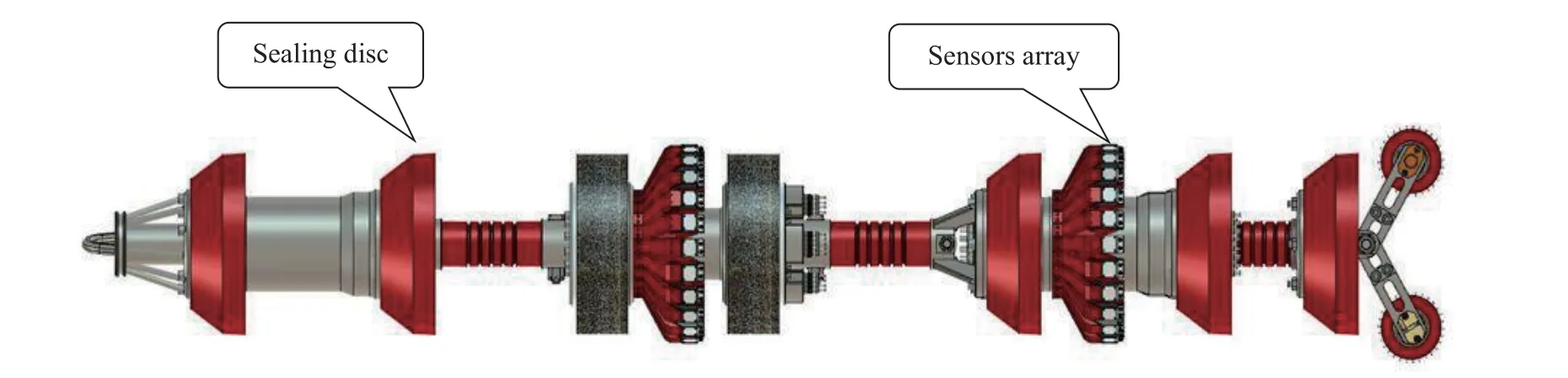

智能内检测器是油气管道内检测的主要工具,其示意图如图1所示。它通过管道系统“发球桶”进入管道内,在前后压差驱动下随流体前进,同时采集管壁数据。智能内检测是油气管道完整性管理工作的重要环节[1],可以检测钢管的腐蚀情况[2],为管道维护提供数据支持。管道在进行智能内检测前需要做以下准备:机械清管,电子几何变形检测,清理管道内壁沉积物,检测有无缩径变形和管内异物障碍等。

因智能内检测器是在管道内部运行,存在管道卡堵的风险[3]。因此,对智能内检测器的研究除提高智能内检测器元器件检测精度、缺陷定位精度外[4],还着重研究提升智能内检测器的管内通过能力。为此,智能内检测器结构形式有多种尝试,包括球形智能内检测器、有缆式智能内检测器、自带驱动式智能内检测器等。球形智能内检测器是聚氨酯材质球体,其内安装有水听器。圆球外径小于管道内径,易于在管道内通过,卡堵风险较低。但因其体积小,所能安装的传感器数量有限,仅能检测和判断管道有无发生穿孔泄漏,无法检测管壁腐蚀[5]。有缆式智能内检测器受缆绳长度和缆绳与管壁摩擦力限制,检测距离有限,仅适用于平台间管道停产检测[3]。自动驱动式智能内检测器一般为改装小型发动机作为牵引单元,发动机工作需要空气,只能用于新建管道检测[6-7]。在役油气输送管道不停产内检测以图1所示的检测器为主。

图1 智能内检测器示意图Fig.1 Schematic of the smart pig

海底输气管道在进行不停产检测期间发生智能内检测器损伤,且检测器运行一度停滞,但最终通过救援措施回收。智能内检测器在管道内损伤、停滞而能够成功回收的案例极为少见。本研究为同类型内检测器损伤原因分析揭示一种思路,有助于指导同类型内检测降低卡堵风险。

1 研究方法

在探讨智能内检测器损伤原因之前,梳理检测实施过程中3方面信息:管道系统本身的变化及痕迹;内检测器本身物理损伤痕迹;内检测器机芯残存检测数据。

从以上3方面信息得到以下线索:

1)机械清管至电子几何变形检测器均无故障,在回收电子几何变形检测器时,两端隔离球阀(用于隔离发球桶和正常工艺流程的球阀)和SDV阀(Shutdown Valve,紧急情况下关闭管道系统的阀门)均进行关闭操作;内检测器发射时该两层阀门再度打开,隔离球阀和SDV阀属于管道系统的动作元件,可能发生变化。

2)内检测器的损伤表明,第一密封盘受阻致使其向后拉伸变形,第二密封盘受到近于周向的外部挤压,万向节受到轴向压缩,使其聚氨酯材料产生塑性形变。

3)内检测器机芯残存前1.7 km管道检测数据。

本研究从以上线索入手,采用归纳损伤痕迹基本规律的方法[8-11],分析痕迹出现的时间顺序、受力方式及相互作用对象等因素,探讨内检测器密封盘损伤的原因,还原其损伤过程。

2 管道系统可疑因素

机械清管共进行2次,清管器加挂90%管道内径的铝合金测径板,以初步检测管道是否存在明显缩径变形、管内异物障碍等。清管器除正常磨损外,无异常损伤,铝合金测径板完好无损,表明管道无明显缩径变形,无管内异物障碍。电子几何变形检测器运行正常,回收后外观完好,无损伤。通过对其采集的数据进行筛查,未发现管道内存在缩径变形和管内异物障碍。在智能内检测与机械清管和电子几何变形检测之间,管道系统弯头、管体及焊缝等均不可能发生变化,只有隔离球阀和SDV阀在发球的过程中经历由关闭至打开的过程,发生变化的可能性最大,将其列为管道系统可疑因素。

3 检测器物理损伤痕迹研究

除以上间接分析外,通过对检测器损伤痕迹分布位置、痕迹形式、痕迹交叉等进行分析,研究造成内检测器损伤的物体形状、损伤作用方式、痕迹出现先后顺序等。

3.1 内检测器物理损伤痕迹及其空间关系

智能内检测器机体上存在着损伤痕迹和运行期间正常擦痕,防撞架上的金属损失、密封盘上不可恢复的压痕及压痕内划痕为损伤痕迹,其余为密封盘与管道接触时产生的正常擦痕。

1)前密封盘损伤位置对应管道6点钟位置。

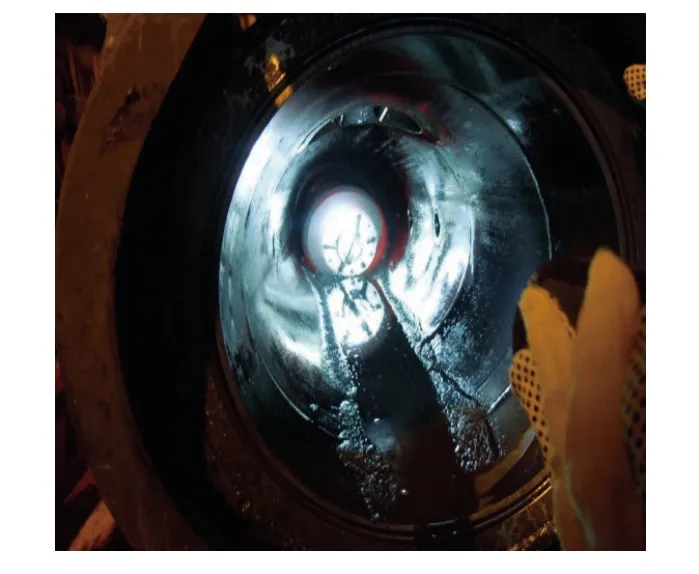

内检测器第一密封盘受到损伤,导致密封盘与防撞架法兰结合面处长度约100 mm的范围产生不可恢复的变形,原圆形螺栓装配孔变为长椭圆孔(图2)。通过与智能内检测器回收现场的照片对比,发现在回收现场时此处损伤位于球桶底部(图3),将此损伤处定义为6点钟位置。

图2 第一密封盘受到的损伤Fig.2 Close-up view of the damaged 1st sealing disc

图3 检测器回收现场Fig.3 The retrieved smart pig

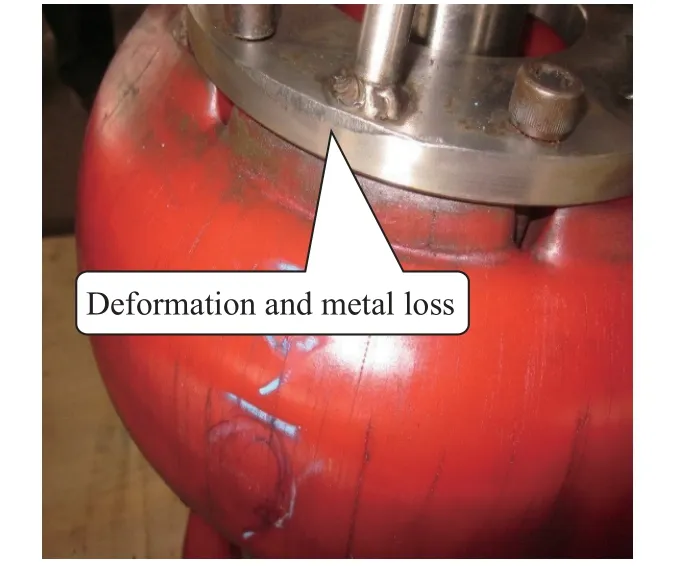

2)防撞架法兰受到损伤。

紧邻密封盘损伤位置的防撞架法兰也受到撞击、产生凹坑状变形,其边缘产生强烈刮擦金属损失,如图4所示。

图4 防撞架法兰上的变形和金属损失Fig.4 Deformation and metal losscaused by crash and scratch

3)前后密封盘损伤存在中心对称关系。

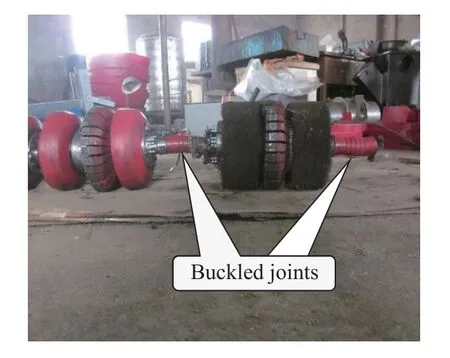

在定义第一密封盘的损伤中心位置为6点钟位置后,第二密封盘的弧状塑性压痕的中心位置(实际上是压痕延长线的中心位置)为12点钟位置(图5),第一个万向节的残余屈曲也是拱向12点钟位置(图6)。

图5 第一和第二密封盘损伤中心位置关系Fig.5 Damagecenter of the1st and 2nd sealing disc

图6 万向节残余屈曲Fig.6 Residual buckling of the joints

4)塑性压痕沟深度、沟内的擦痕倾角变化存在规律性且无交叉。

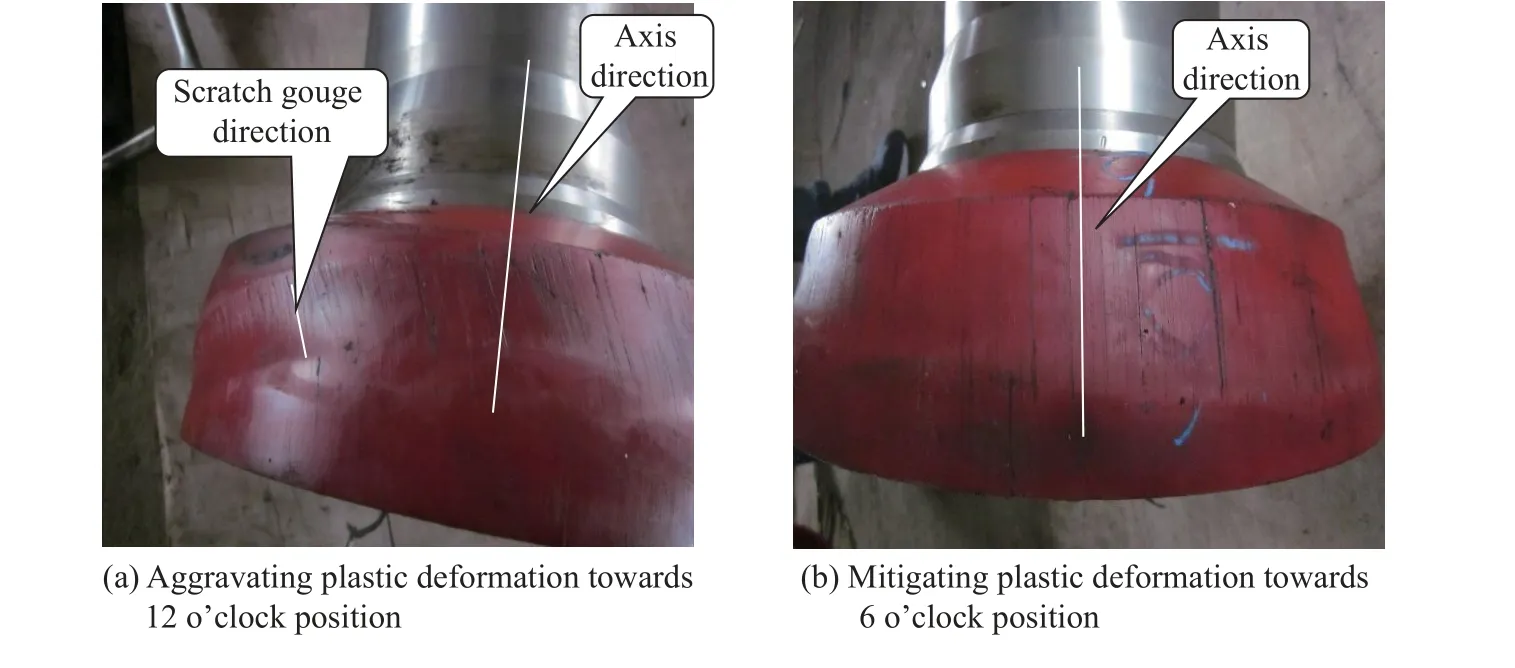

第二密封盘塑性压痕、压痕沟内擦痕以及擦痕与轴向的交角均存在一定规律:塑性压痕深度与时钟位置呈同方向变化,越靠近12点钟位置其压痕越深(图7、图8a),越靠近6点钟位置其压痕越浅(图8b);塑性压痕沟内的擦痕与轴向的交角与时钟位置存在同方向变化,越靠近12点钟位置其交角越大(图8a),越靠近6点钟位置其交角越小,直至6点钟位置处擦痕完全平行于管道轴线(图8b)。6点钟位置不存在挤压形成的残余形变,即挤压造成的塑性残余变形沟越深,沟内擦痕与轴向交角越大;塑性压痕沟内的主要擦痕无交叉现象(图8),塑性压痕沟内、外擦痕也不存在延续关系。

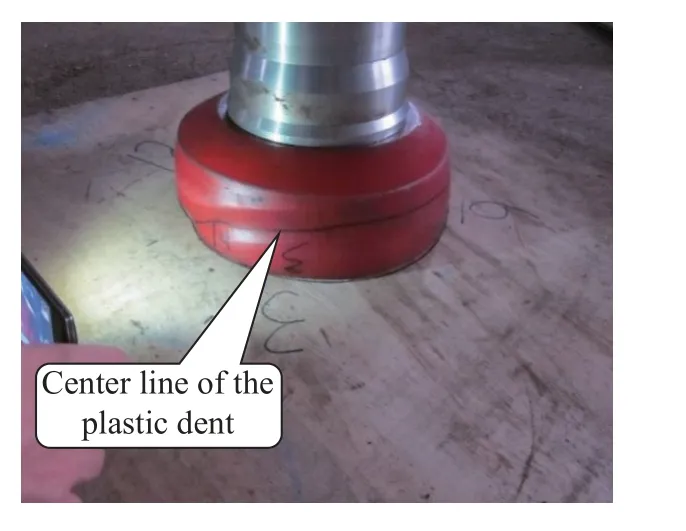

图7 塑性压痕中心线与轴线交角半周视图Fig.7 Angle between axisand central line of the plastic dent

图8 塑性压痕内擦痕及其与轴向交角变化Fig.8 Gradual changesof the plastic deformation and anglesbetween scratching gouges and theaxis

3.2 物理损伤痕迹的时间关系

从损伤痕迹与正常擦痕的空间关系、交叉情况分析其出现顺序等。

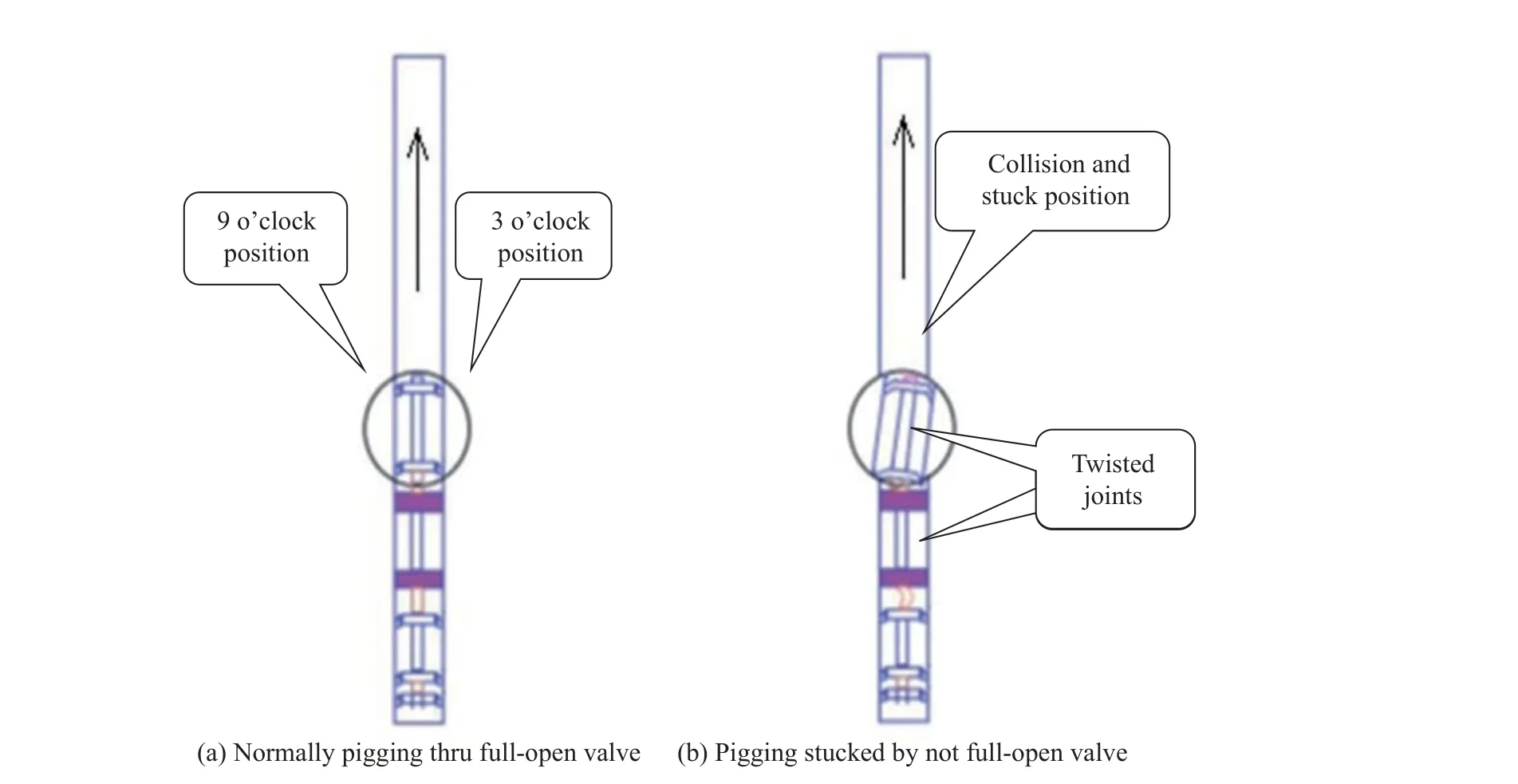

综上可知,2个密封盘的损伤中心分别为动力节的剖面四边形对角顶点,密封盘损伤中心的对角顶点分布模式揭示出动力节在前进运动受到阻碍后,发生一个以第一密封盘损伤中心为圆心、以动力节剖面对角线为转动半径的转动运动。图9为俯视方向的示意图,定义的密封盘6、12点钟位置与此处球阀的3、9点钟位置对应。

图9 内检测器运动至球阀示意图Fig.9 Schematic of themovement of thesmart pig with ball valve

第一万向节的残余形变表明,磁钢节的惯性前进使得万向节受到压缩,向一侧(12点钟位置)屈曲(图9b)。第二密封盘的12点钟位置为第一密封盘6点钟位置对角顶点,受到了以第一密封盘6点钟位置为圆心的转动运动带来的巨大挤压作用产生了塑性压痕沟,转动造成的相对运动使得该沟内擦痕与管道轴线存在交角:相对运动幅度越大,擦痕与轴向交角越大。

第二密封盘的6点钟位置(图8b),相对于转动而言具有一定脱离压缩面的倾向,因而无转动所产生的倾斜擦痕,仅有后来在管道内运动所形成的轴向正常擦痕。

由间接排除分析可知,管道系统上最有可能发生变化,从而对智能内检测器运动产生阻滞的因素是动作元件阀门。球阀在开关操作之后发生故障,造成球阀无法完全打开。未能全开的球阀会对内检测器的前进运动形成障碍[12-13](图9b)。

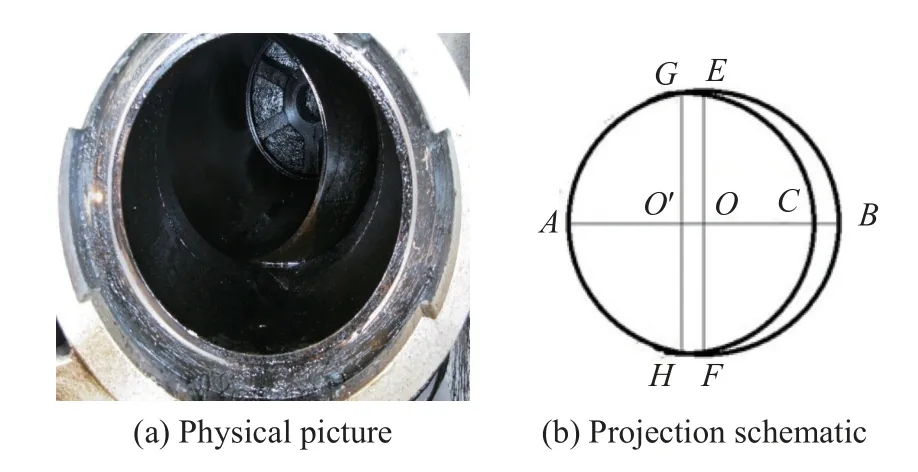

图10为未全开球阀及其通孔轴向投影示意图。当球阀逐渐关闭时,其通孔逐渐变小,其轴向投影为近椭圆形状(O′为其形心,O为管道截面圆心),短轴AC经过管道截面圆心,长轴GH垂直于短轴且逐渐向一侧平移,短轴和长轴长度均随开度减小而减小。相对而言,弧为该投影的不动弧(左侧的阀座缘),弧为动弧(右边的球体边缘)。参照本案例实际情况,第二密封盘的12点钟位置被后面的推力挤向不动弧,密封盘裙边在不动弧处发生相对运动。因在不动弧顶点A处“转动”运动的绝对运动距离理论上最大,故该处密封盘裙边理论上受压最强、变形最深(图7、图8a)。其12点钟位置由于裙边长度短而被推入了阀座缘(图10b中A处)内未受到挤压,所以密封盘上仅是压痕的延长线交于12点钟位置。如果裙边足够长,则最深压痕应该出现在12点钟位置,故距离不动弧顶点越近的密封盘裙边,其压痕深度越深,距离越远(趋向G、H点)则其压痕越浅,C点则无塑性压痕。

图10 未全开的球阀Fig.10 Not full-open ball valve

综上可知,塑性变形沟内擦痕未交叉,塑性压痕沟内外擦痕不存在延续现象,表明在管道平管段运行期间,密封盘上出现的正常运动划痕没能出现在塑性变形沟内,即塑性变形沟内的表面未能与管壁接触,塑性变形沟的形成发生在内检测器进入平管段运动之前,塑性压痕的形成发生在发射端故障球阀处。

4 受损过程还原

由以上分析可以基本还原智能内检测器损伤过程:

1)内检测器第一密封盘前进遇到未全开球阀球体受到阻碍、撕拉,产生塑性形变,变形后的密封盘得以冲入阀芯内。

2)第一密封盘变形损伤后进入球阀,变形致使其支撑能力下降,受对侧密封盘的挤压,轴心向损伤一侧倾斜,进而倾斜前进运动。

3)由于轴心倾斜,在动力节即将走出球体时,前端法兰盘撞击阀座,产生法兰表面凹坑状变形,前进运动受到阻滞,此时的动力节末端开始侧偏。

4)动力节停止前进,磁钢节在惯性作用下继续前进,因而万向节受到压缩,发生屈曲,因动力节末端已侧偏,故万向节屈曲的方向也是朝向其侧偏的方向。

5)在万向节压缩到极限状态后,磁钢节停止运动,万向节受到极限压缩,动力节第二密封盘也受到极限压缩,聚氨酯发生塑性形变,第二万向节同样受压缩,但变形方向相反。

6)内检测器动力节冲出球阀的过程中,前端法兰边缘在一瞬间被刮擦,形成金属损失。

7)动力节密封盘受到损伤后(损伤位置为3点钟位置),其轴线倾斜,在平管段运动过程中,在重力作用下,其第一密封盘损伤处逐渐转至管道底部6点钟位置,形成回收时所看到的状态(图3)。

5 验证

在完成内检测器损伤痕迹分析后,为验证这一判断,分别对内检测器残余数据和可疑球阀进行排查验证。

5.1 智能内检测器数据验证

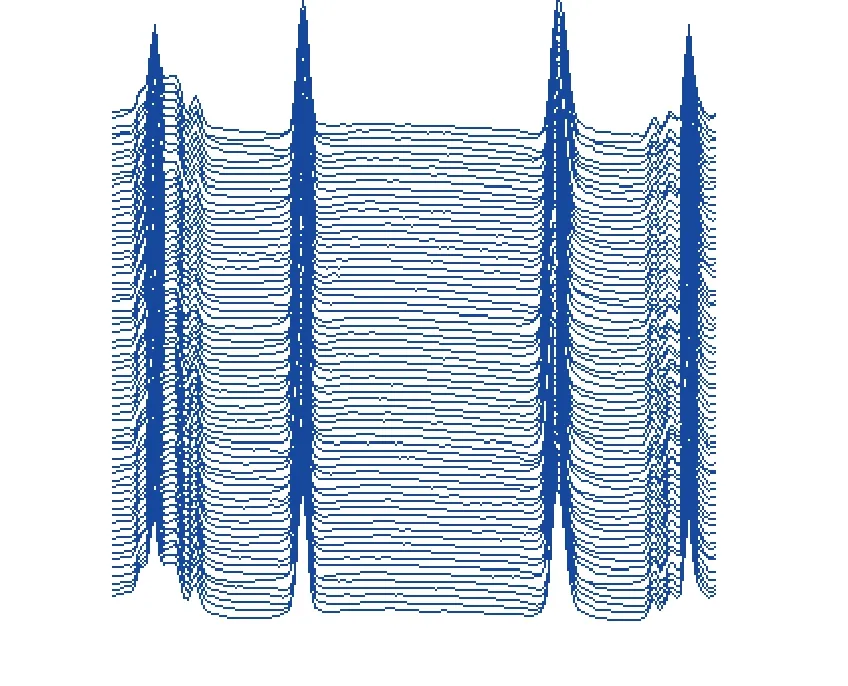

在内检测数据中,正常全开阀门波形如图11所示。阀门信号两端的波峰或波谷“相位”一致,波峰或波谷层层相叠,形成垂直于横轴的深蓝色带。

图11 典型全开球阀漏磁检测信号Fig.11 Typical signal of magnetic flux leakage of a full-open ball valve

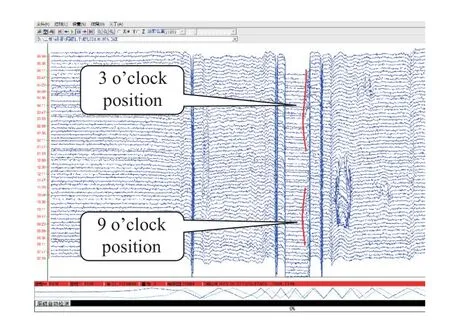

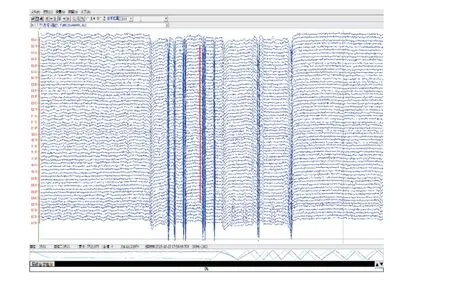

在本次内检测残余数据中,第一球阀信号波形产生明显异常波动,部分波峰的“相位”出现滞后、未能严格相叠重合,红色标记处为异常波动(图12)。该球阀波形既不同于一般球阀漏磁波形,也不同于相距不远的发球端SDV阀漏磁波形(图13)。

图12 球桶后隔离球阀检测异常信号Fig.12 Abnormal signals of the isolation ball valve after the barrel

从图13中可以看出,异常信号的位置出现在球阀的3点钟和9点钟位置。结合前述分析可知,这种情况是由于阀门未完全打开,在3点钟和9点钟位置通径变小所致。

图13 发球端SDV漏磁检测信号Fig.13 Normal signalsof a shutdown valve

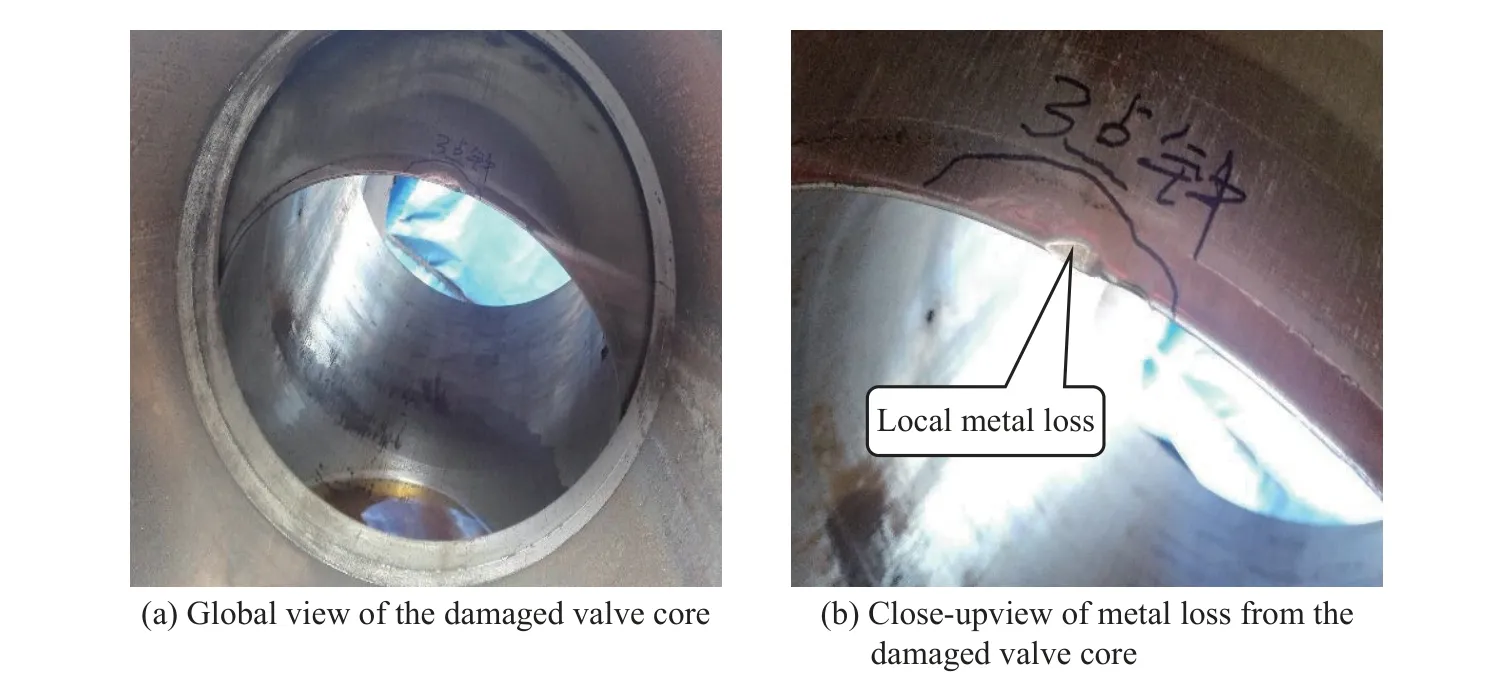

5.2 管道系统原球阀的验证

发现上述波形异常后,将管道上原装的第一隔离球阀拆卸进行检查,发现阀芯球体存在明显撞击痕迹。从图14中可以看到,阀芯上“3点钟”字样的位置有金属缺失现象,该位置与前述分析一致。

图14 发球桶后隔离球阀阀芯Fig.14 Isolation valveafter launching barrel

5.3 更换后的新球阀

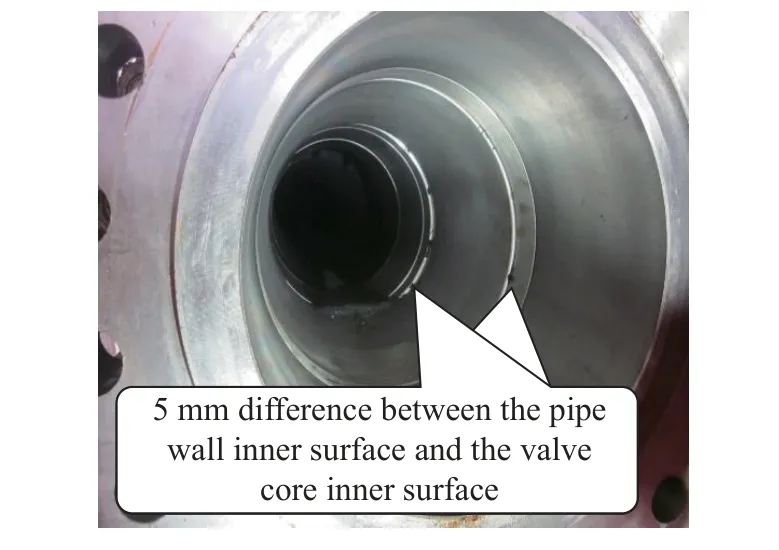

损伤阀门更换后,对新球阀进行了全开状态检查,发现新球阀阀芯球体的通孔未能与管道内径完全吻合-侧边缘与管道内壁存在5 mm高差(图15)。

图15 更换后的阀门验证Fig.15 Inside view of a newly installed ball valve

在原球阀和新球阀2次验证中,均发现球阀故障、未全开的现象。

6 结论

1)智能内检测器的损伤与阀门阀芯损伤同时产生,且损伤位置对应。

2)智能内检测器的损伤是由于阀门未能完全打开,阀芯阻碍智能内检测器运动,进而引发智能内检测器撞击阀芯造成的。