基于聚焦探头的带包覆层管道复杂结构部位脉冲涡流检测研究

杨 帆,付跃文,黄文丰, 李包水,李朝阳

(1.中车广东轨道交通车辆有限公司,广东江门 529100;2.无损检测技术教育部重点试验室(南昌航空大学),南昌 330063)

0 引言

带包覆层管道常用于石油、天然气和化工等领域,用于输送高温高压或腐蚀性气液介质,极易发生腐蚀缺陷,且以局部腐蚀缺陷为主[1-2]。对带包覆层管道进行内外壁腐蚀缺陷检测是一大难题。脉冲涡流检测(Pulsed Eddy Current Testing,PECT)是一种非接触式检测方法。相较于传统的涡流检测,PECT采用方波激励,具有入射电磁场渗透深度大、对缺陷深度检测能力强、检测信息丰富等特点[3-4]。因此,PECT在带包覆层管道腐蚀缺陷检测应用领域中得到广泛关注。

传统的脉冲涡流探头使用圆柱形线圈激励,线圈或磁传感器接收检测信号。Zhou等[5]通过仿真研究了不同尺寸的圆柱形激励线圈进行仿真研究,对圆柱形探头参数优化并提高灵敏度。但是,圆柱形探头的涡流场为环形分布,中心存在检测盲区[6]。Fu等[7]对圆柱形激励线圈提离一定高度时,径向、横向和纵向摆放位置的涡流空间分布规律展开了研究,明确了纵向摆放的圆柱形探头在检测管道壁厚时具备更高检测灵敏度。研究者们通过使用双D形、漏斗形、矩形等形状的激励线圈改善试件中涡流场分布,提升检测灵敏度[8-10]。Li等[11]设计多种U形和E形探头,比较得出U形两级差分探头检测灵敏度更高的结论。Yu等[12]对圆柱形和U形激励的脉冲涡流探头的聚焦特性进行对比研究,发现U形激励更能聚集涡流场,更有利于检测包覆层管道中的局部腐蚀缺陷。脉冲涡流探头尺寸与涡流场大小相关,小尺寸探头具有更好的分辨力,在相同提离下能检测更小的局部缺陷[13-14]。

管道结构例如弯头、焊缝等部位具有和平直管道不同的复杂信号,给实际检测带来困难。直管在轧制为弯头过程中,弯头的弧内侧与弧外侧的厚度发生改变,检测时在无缺陷情况下也会带来信号的改变。按照用途,我国相关法规对弯头的减薄量做了明确规定,一般不超过标称壁厚的15%[15-16]。非铁磁性钢在焊接过程中,由于发生相变,导致焊缝以及周围母材磁导率增加,在进行涡流检测时带来信号干扰,使焊缝附近的局部缺陷难以识别[17]。郑斐等[18]对不同弯头尺寸、介质流速进行仿真,弯头的冲刷腐蚀主要集中于弧内侧;孙杰等[19]提出利用弯头脉冲涡流信号的对称性识别缺陷,在现场检测中验证了实用性;左嘉琦等[20]利用脉冲涡流检测信号的均方差值实现焊缝的定位。但目前未有对包覆层管道焊缝附近缺陷进行检测的相关研究。

本研究通过仿真与试验两部分,提取焊缝与弯头各处检测信号的特征,并对复杂结构部位中的缺陷进行检测,有助于检测实践中判断信号变化原因以及提高检测灵敏度。

1 有限元仿真

1.1 仿真模型的建立

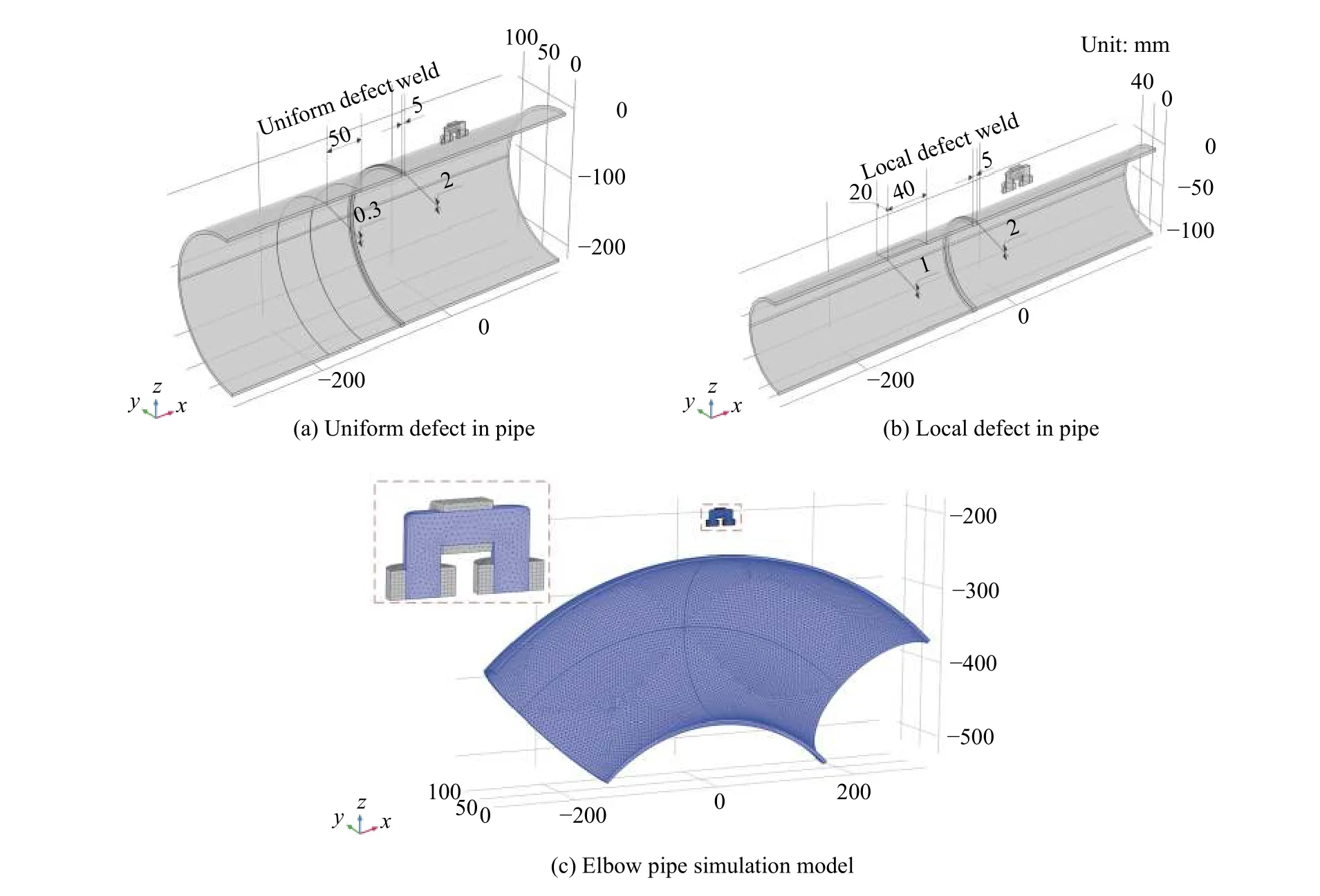

使用有限元仿真软件对所设计的聚焦探头建立模型,如图1所示。管道长度为500 mm,中间设置宽5 mm、余高2 mm的焊缝。在离左端160 mm处设置深0.3 mm、宽50 mm的内壁均匀腐蚀缺陷(图1a);在距离左端点160 mm处设置尺寸为40 mm×40 mm×1 mm内壁局部腐蚀缺陷(图1b);图1c为弯头仿真模型。模型中聚焦探头参数设置与试验相同,激励电流为1.65 A。激励方波在35μs处开始关断,脉冲方波下降沿宽度为30 μs,计算时采用指数增加的时间步长,初始时间步长为10-6s,直到总时间为0.062 5 s。

图1 聚焦探头仿真模型Fig.1 Simulation model of focusing probe

1.2 仿真结果分析

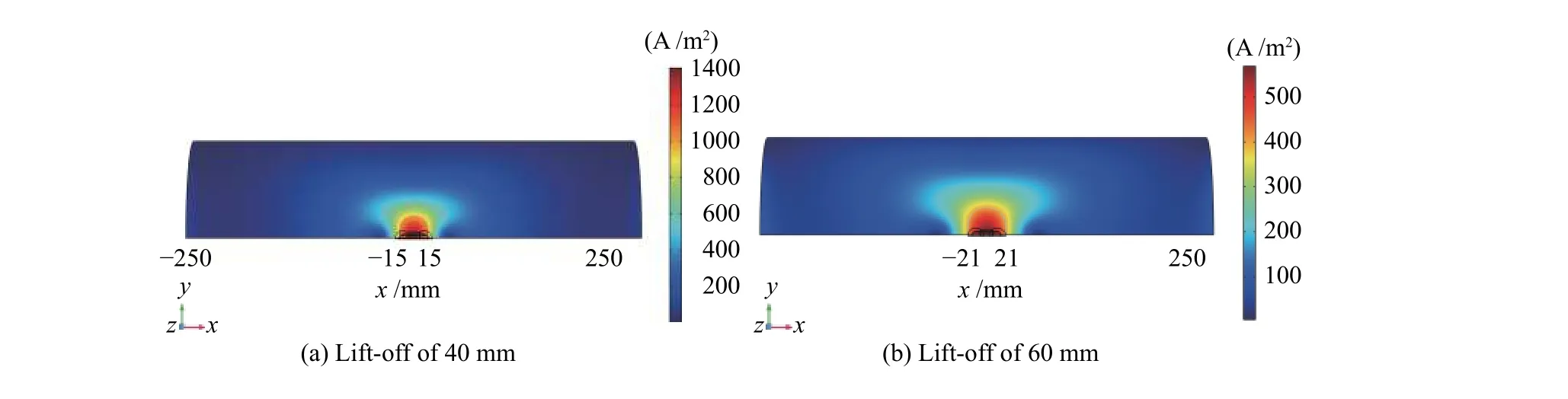

试件中感应涡流分布面积的大小影响检测灵敏度与检测分辨力。在一定面积内,缺陷对涡流引起的扰动剧烈,因而检测信号灵敏,该范围称为有效检测区,其大小为0.707倍最大涡流密度所围成的面积[21]。

图2为聚焦探头提离40、60 mm时试件中感应涡流的密度分布。涡流集中于探头正下方,有利于对局部缺陷的检测及定位。通过对提离40、60 mm涡流有效区的计算,得到聚焦探头正下方有效区轴向宽度分别为30、42 mm。即在提离40 mm时,聚焦探头对不同缺陷的最小可分辨距离为30 mm;在提离60 mm时,缺陷间距则需要大于42 mm才可区分。在缺陷、焊缝间隔大于30 mm,聚焦探头提离40 mm进行检测,可分辨不同的缺陷信号。随着提离高度的增加,涡流有效检测区增大,涡流密度减弱,在提离增大时,聚焦探头对不同缺陷的分辨力降低。

图2 聚焦探头提离高度对试件感应涡流密度分布及有效检测区位置的影响Fig.2 Influence of probe lift-off height on the density distribution of induced eddy current and the position of effectivedetection area

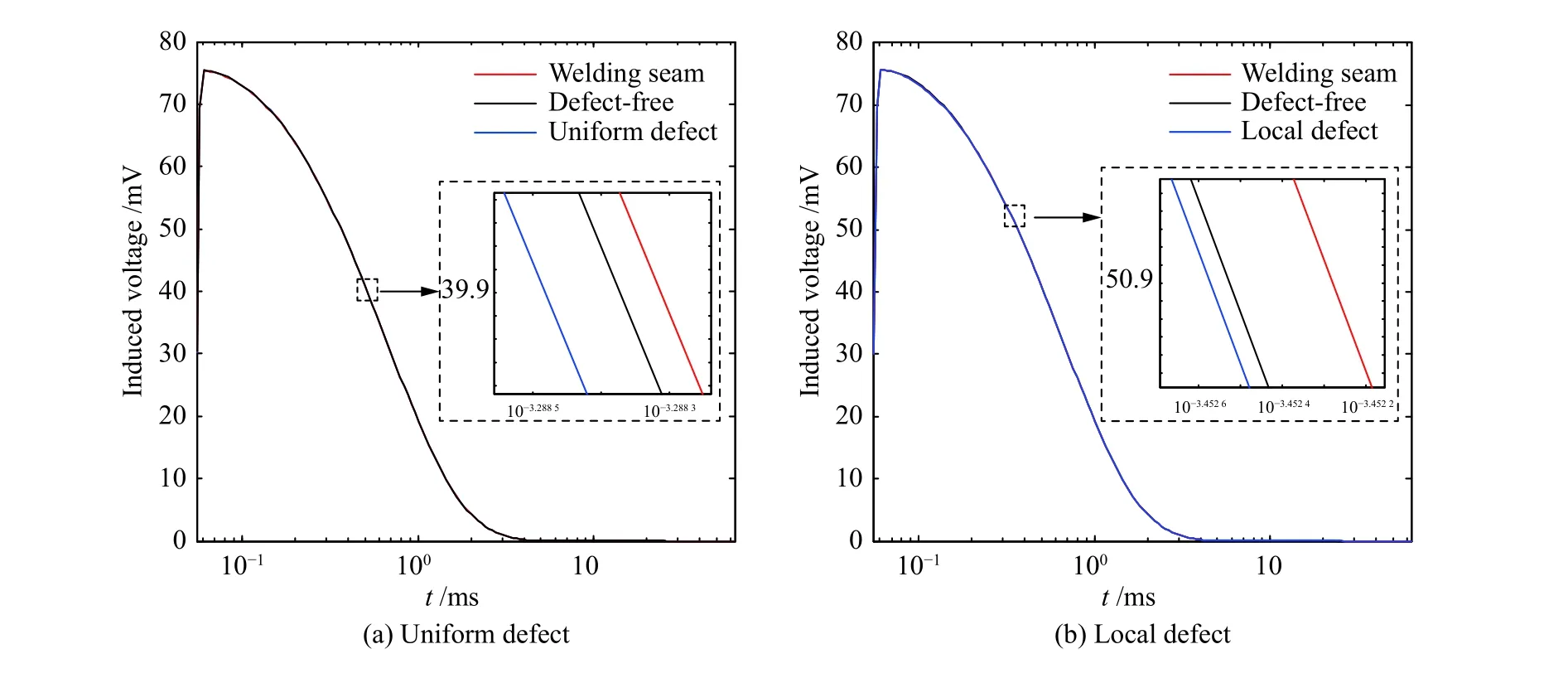

图3为聚焦探头提离20 mm时,对均匀腐蚀和局部腐蚀缺陷检测仿真的结果。可见,2种腐蚀缺陷信号的感应电压衰减速率均快于母材感应电压,焊缝的感应电压衰减速率慢于母材。聚焦探头在提离20 mm时均能检测出局部腐蚀缺陷、均匀腐蚀缺陷和焊缝。

图3 聚焦探头提离20 mm对不同缺陷及焊缝仿真结果Fig.3 Simulation resultsof different defectsand welding seams when the probe is lifted 20 mm

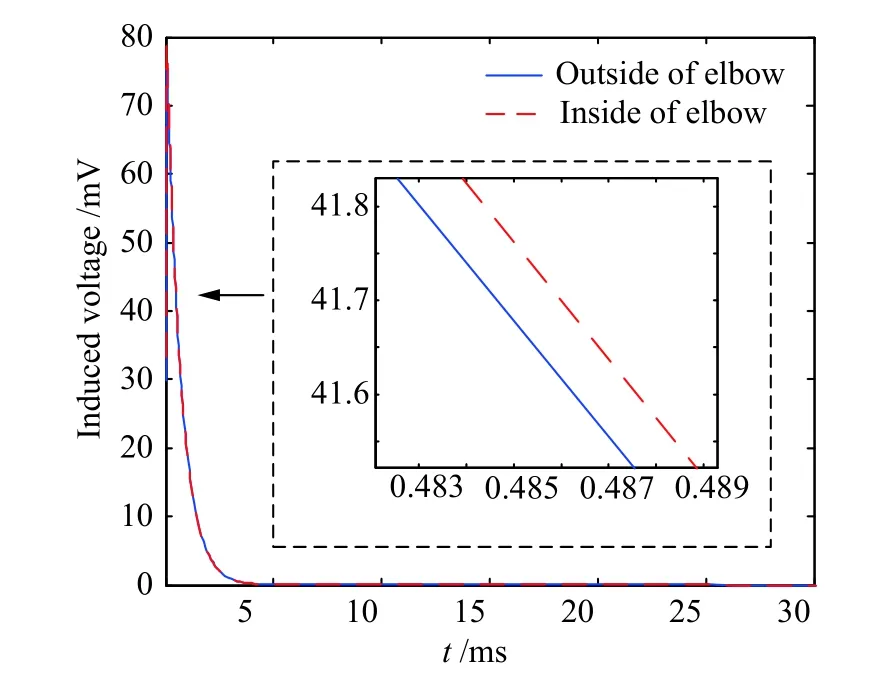

图4为聚焦探头提离20 mm对弯头内侧与外侧中心位置的感应电压仿真结果。结果显示,由于弯头外侧壁厚减薄,因此感应电压衰减速率快于壁厚加厚的弯头内侧。

图4 聚焦探头提离20 mm对弯头电压仿真结果Fig.4 Simulation results of elbow pipe when the probeis lifted 20 mm

2 试验设计

2.1 试件尺寸

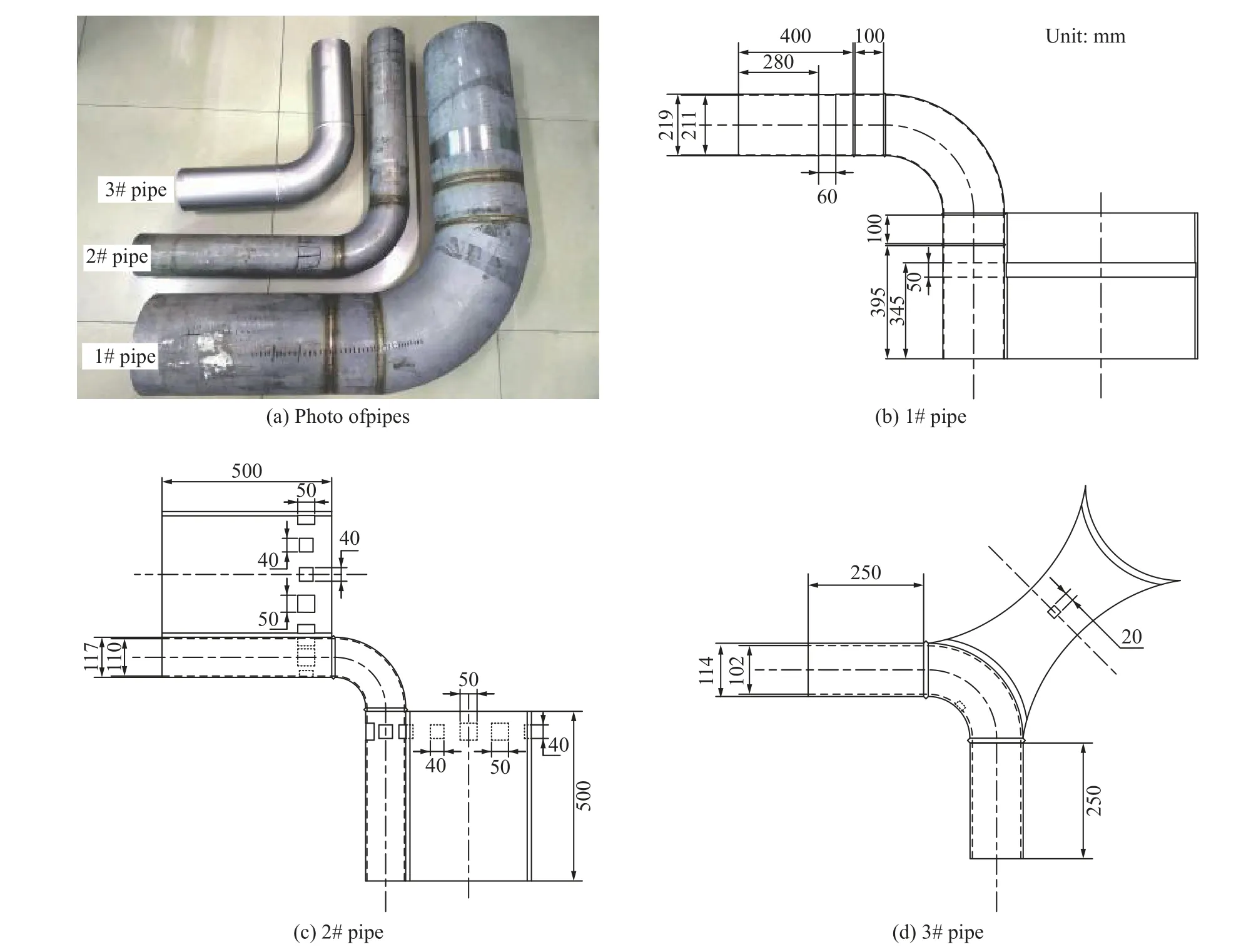

检测试件为3根304L不锈钢管道,均由直管和一个90°弯头焊接构成(图5)。1#管道用于焊缝附近均匀腐蚀缺陷检测,2#管道用于焊缝附近局部腐蚀缺陷检测,3#管道用于弯头内壁局部腐蚀缺陷检测。各管道及缺陷设置参数为:

1)1#管道直管段外径为219 mm,标称厚度为4 mm,设置有内外壁模拟均匀腐蚀缺陷。内壁缺陷宽度为50 mm,深度为0.3 mm;外壁缺陷宽度为60 mm,深度为0.2 mm;缺陷到焊缝距离均为60 mm(图5b)。

2)2#管道直管外径为117 mm,标称厚度为3.5 mm,刻有8个不同尺寸的内、外壁局部腐蚀缺陷。缺陷尺寸分别为40 mm×40 mm×1.0 mm、40 mm×40 mm×1.5 mm、50 mm×50 mm×1.0 mm、50 mm×50 mm×1.5 mm,相同尺寸的缺陷分别设置在内壁与外壁,距离焊缝50 mm。弯头外径与直管一致,但标称厚度为3 mm(图5c)。

3)3#管道的直管与弯头外径为114 mm,标称厚度为6 mm,在弯头的内侧中心内壁刻有20 mm×2 0 mm×1.8 mm的局部腐蚀缺陷(图5d)。

图5 试件实物图与尺寸图Fig.5 Photo and dimension figures of specimens

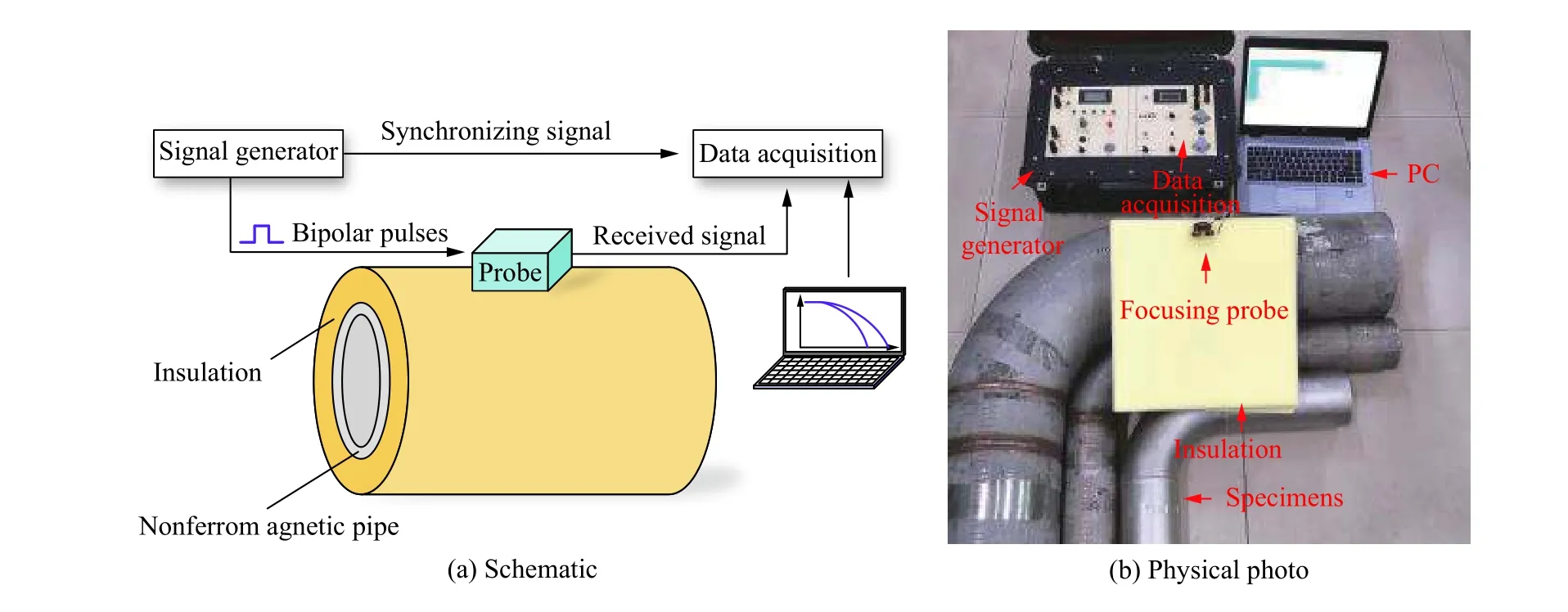

2.2 PECT系统

脉冲涡流检测系统如图6所示。系统包括信号发生器、数据采集装置、PECT聚焦探头、被检管道、防震海绵。激励设备可发射频率为(1/16)~32 Hz的等宽双极性方波脉冲激励,最大电流为10 A。设备的采集和处理单元可以测量微弱电磁信号。采集为16位A/D,最高采样频率为1 MHz,采集5次信号叠加求平均。试验使用占空比为50%的脉冲方波,频率为8 Hz,聚焦探头施加电流为1.65 A。

图6 PECT系统Fig.6 Pulsed eddy current testing system

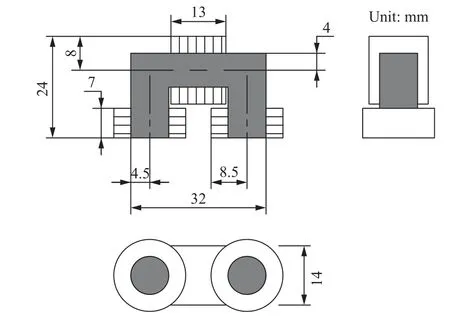

2.3 聚焦探头设计

聚焦探头尺寸如图7所示。聚焦探头磁芯部分使用U形磁导体,激励线圈缠绕于磁导体磁背上。检测线圈由2个相同的线圈组成,分别绕于U形磁导体的2个磁脚上,并差分连接。激励部分长度为32 mm,厚度为14 mm,高度为24 mm;激励线圈线径为0.35 mm,匝数为79;单一检测线圈的外径为17 mm,内径为9 mm,高度为7 mm,线径为0.28 mm,匝数为136。

图7 PECT聚焦探头Fig.7 Pulsed eddy current focusing probe

2.4 信号处理方法

检测时,聚焦探头固定从距离直管端点一定距离开始取点进行检测,在弯头内外侧均匀间隔采点测量。对于1#管道,聚焦探头在距离端点200 mm处开始沿直线检测,检测间距为10 mm;对于2#管道,聚焦探头在距离端点250 mm处开始沿直线检测,检测间距为10 mm。检测弯头时,1#管道内、外侧分别均匀取13、29个测量点,2#管道内、外侧分别取9、13个测量点,3#管道内侧取13个测量点。

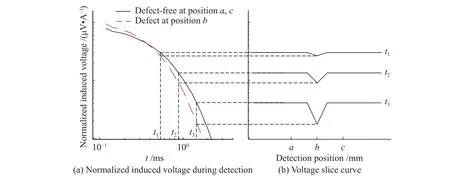

图8为某一提离下归一化感应电压生成电压剖面曲线过程示意图。检测线圈在激励关断时间内采集检测信号,并按对数时间增长取时间点t1、t2、t3,即时窗。通过观察时间剖面曲线中显示较好的时窗号,凭借信号特征识别缺陷[22]。

图8 电压时间剖面曲线生成过程Fig.8 Generation processof time slicecurves of induced voltage

使用灵敏度衡量聚焦探头对缺陷的检测能力,灵敏度 S计算公式[23]为:

其中:V0为 无缺陷处归一化感应电压,V1为缺陷信号中归一化感应电压最小值。通过对变化幅度归一化处理,更客观地比较聚焦探头在检测不同缺陷时感应电压的变化量,S越大,则说明探头对该尺寸缺陷越灵敏。

3 试验结果

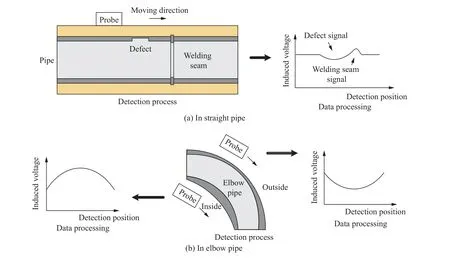

图9为聚焦探头检测过程与信号生成过程示意图。在电压时间剖面曲线中,以下凹信号特征识别缺陷,凸起信号特征识别焊缝(图9a)。在弯头段,由于弯头外侧壁厚呈现中间薄两端厚的特点,因此检测信号呈现对称自然下凹状态;弯头内侧壁厚与外侧相反,因此信号特征呈现对称上凸(图9b)。

图9信号生成过程及其特征Fig.9 Occurrence of thedetection signal and itsfeature

3.1 直管段焊缝附近试验结果

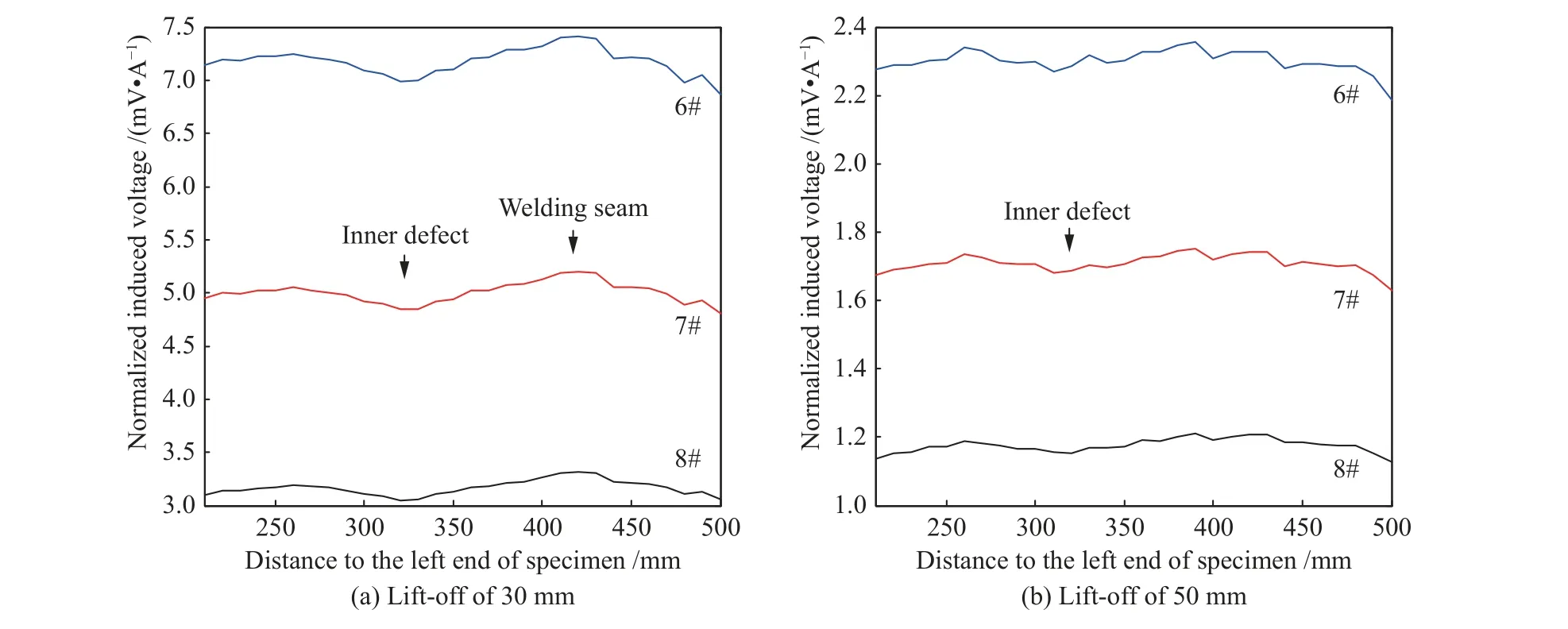

图10 为聚焦探头对1#管道内壁腐蚀缺陷的试验结果。选取显示效果较好的6#~8#时窗,其对应中心时间分别为168、207、263μs。通过感应电压时间剖面曲线中“下凹”的信号特征识别缺陷、“上凸”信号特征识别焊缝,这是因为焊缝因余高使其厚度增大,且磁导率上升导致感应电压衰减速率变慢。所设计聚焦探头在提离50 mm高度内,均能对减薄为0.3 mm的内壁均匀腐蚀缺陷进行检测。聚焦探头提离20 mm以内,可以检测到焊缝信号,且焊缝信号与缺陷信号可以分离;聚焦探头提离30 mm以上,焊缝信号已经不明显,只能检测到缺陷信号;聚焦探头提离50 mm时,缺陷信号已经很微弱。

图10 不同提离高度时聚焦探头对1#管内壁腐蚀缺陷和焊缝的试验结果Fig.10 Test results of pipe 1# inner wall corrosion defects and welds using focusing probeat different lifting heights

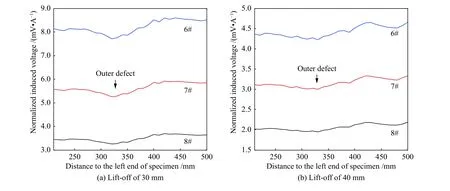

图11为聚焦探头对1#管道外部腐蚀缺陷的试验结果,选取6#~8#时窗显示的更好结果。通过下凹的信号特征可知,在聚焦探头最大可提离40 mm内,可对减薄为0.2 mm、宽度为60 mm的均匀腐蚀缺陷进行有效检测。在聚焦探头提离30 mm以上,已检测不到焊缝的存在。

图11不同提离高度时聚焦探头对1#管道外壁腐蚀缺陷和焊缝的试验结果Fig.11 Test results of pipe 1# outer wall corrosion defects and welds using focusing probeat different lifting heights

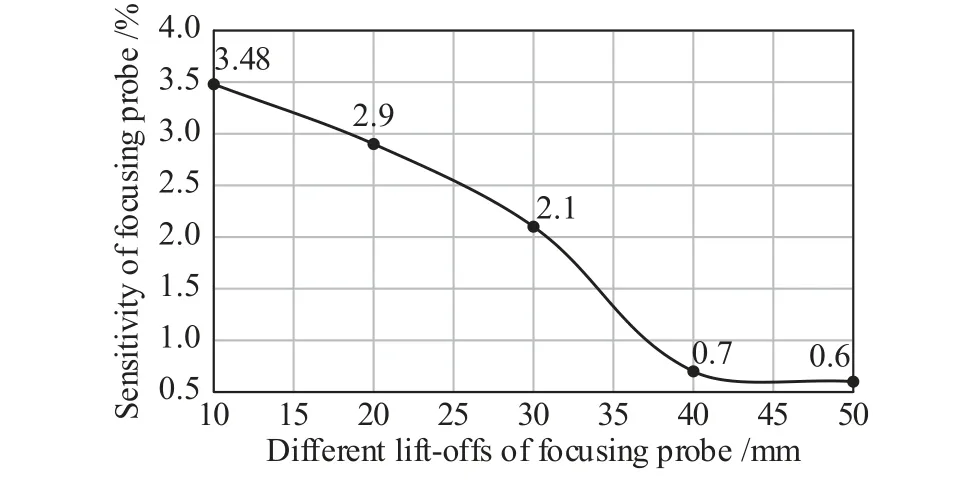

图12 为计算得到的聚焦探头在各提离高度对1#管道内壁均匀腐蚀缺陷检测信号的灵敏度。在提离高度为30 mm以下,聚焦探头检测灵敏度在近似线性区间;灵敏度随提离高度的增加而下降;在提离40 mm及以上,检测信号已非常微弱。

图12 不同提离高度时聚焦探头对1#管道内壁均匀腐蚀缺陷的检测灵敏度Fig.12 Detection sensitivity of probe to pipe 1#inner wall uniform corrosion defectsat different lift-off heights

聚焦探头在提离40 mm时,对2#管内、外壁不同尺寸局部腐蚀缺陷的检测结果显示,当缺陷靠近弯头外侧,缺陷信号无法形成一个完整“凹坑”,这是由于检测过程中聚焦探头虽未到达弯头位置,但感应涡流场流经弯头位置导致电压值下降。相似地,当缺陷靠近弯头内侧时,聚焦探头在弯头附近位置接收的电压值增大。由于弯头标称壁厚薄于直管,因此,缺陷靠近弯头时归一化感应电压幅值也会下降。

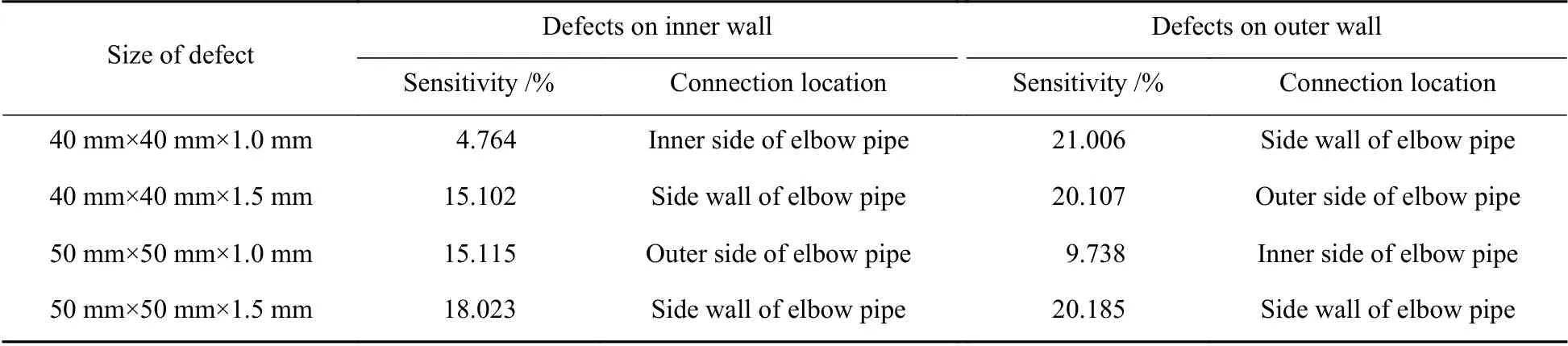

将聚焦探头对2#管道局部缺陷检测信号灵敏度计算汇总于表1。由表1可知,聚焦探头对外壁局部缺陷的检测灵敏度整体高于检测内壁缺陷;当缺陷位于弯头内侧附近时,灵敏度显著降低;当缺陷位于弯头侧壁或外侧时,灵敏度无显著差异。

表1 2#管道不同尺寸内外壁局部缺陷检测信号灵敏度Table1 Detection signal sensitivity of local defects on inner and outer wallswith different sizes of pipe2#

3.2 弯头试验结果

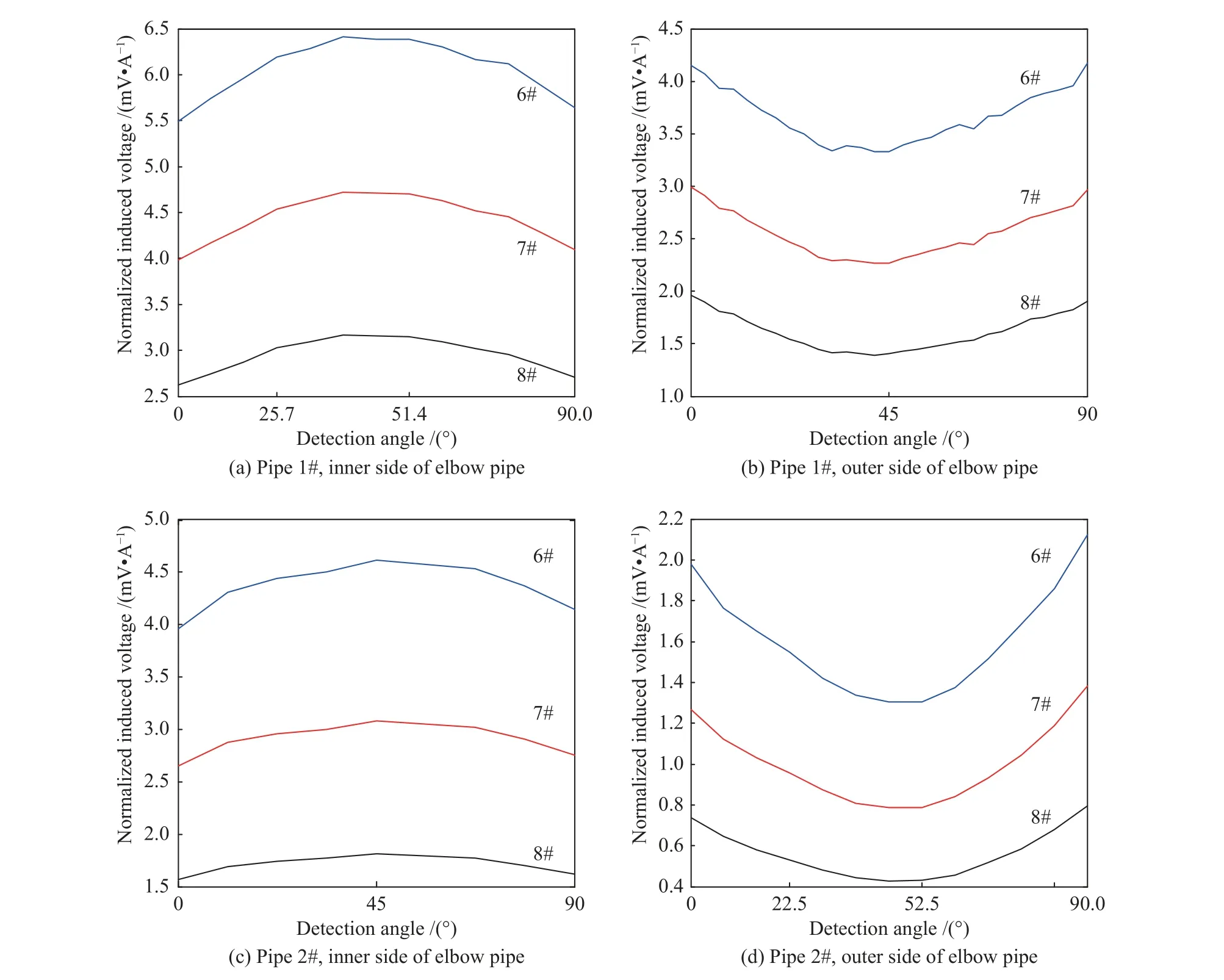

图13为聚焦探头提离40 mm时对1#、2#管道弯头检测的结果。可见,弯头内侧信号特征呈拱形(图13a、图13c),弯头外侧信号特征呈下凹弧形(图13b、图13d)。在无缺陷的条件下,弯头内、外侧分别保持拱形和下凹的特征,且有良好的对称性。

图13 聚焦探头提离40 mm时1#、2#管道弯头内外侧的检测结果Fig.13 Detection resultsof theinner and outer sidesof pipe1#,2# elbow when the focusing probe islifted 40 mm

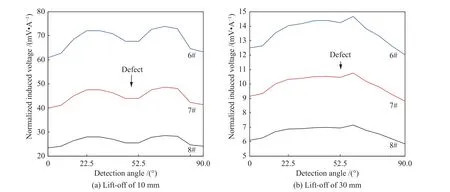

图14为不同提离高度时聚焦探头对3#管弯头内侧的检测结果。弯头整体拱形的信号特征中,由于存在内壁缺陷,在探头提离10 mm检测时,明显可见缺陷信号(图14a)。但缺陷信号受提离效应而明显变小,在探头提离30 mm时,缺陷信号已经非常微弱(图14b)。

图14 不同提离高度时聚焦探头对3#管弯头内壁缺陷检测结果Fig.14 Detection resultsof the probeon inner wall defect of 3# pipe elbow at different lift off heights

4 结论

1)基于有限元仿真与试验研究,设计一种针对包覆层管道复杂结构部位检测的脉冲涡流聚焦探头,仿真结果表明该探头感应涡流场聚集特性较好,可有效增强对局部缺陷的检测能力。

2)所设计探头在提离30 mm下可识别5 mm宽的焊缝,提离40 mm下可识别最小减薄量0.2 mm、宽度60 mm的均匀腐蚀缺陷,提离50 mm下可识别40 mm×40 mm×1 mm的局部缺陷。

3)焊缝由于材质与母材不同,其信号在时间剖面曲线上呈凸起特征,与母材缺陷信号的下凹特征不同。

4)管道弯头无缺陷时,对称部位的检测结果的时间剖面曲线具有对称性。如果对称性破坏则表明存在腐蚀缺陷。