装载机曲轴断裂原因分析

毛晓峰,骆玉城,邓诗贵

(桂林福达股份有限公司,广西桂林 541199)

0 引言

作为柴油发动机的关键零部件之一,曲轴的质量直接关系着发动机的寿命。曲轴一旦发生断裂,发动机即报废。80%~90%发生断裂的曲轴均为疲劳断裂[1]。如何提高曲轴的疲劳强度和可靠性一直是国内外工程技术人员致力于解决的难题。杨振国[2]认为,失效分析要明确阐述失效模式、失效缺陷、失效机理与失效起因的相互关系,为后续的原材料改善、加工工艺改进和提高曲轴的疲劳强度提供依据和方向,并推动技术、工艺的进步,从而避免问题重复发生,减少经济损失。

柴油发动机曲轴在运转过程中受力复杂,既受到交变的弯曲和扭转应力及摩擦作用,还要承受较大的冲击载荷。因而,一般情况下,曲轴主要的失效模式为弯曲疲劳断裂、扭转疲劳断裂和轴颈异常磨损等。失效起因包括曲轴原材料缺陷、曲轴加工缺陷、发动机润滑不良和外界载荷过大等。对于低合金钢曲轴,引起断裂失效的原材料缺陷主要是钢材冶炼过程中引入的保护渣、水口结瘤产物以及大颗粒的非金属夹杂物等。这类曲轴发生断裂往往可以在断口表面裂纹源处观察到主要成份是Al、Si、Ca等的盐类或氧化物类的宏观非金属夹杂物,以及大块的条状MnS非金属夹杂物[3-9]。

48MnV非调质钢是在中碳锰钢的基础上加入V、Ti、Nb微合金化元素。在加热过程中,V、Ti、Nb溶于奥氏体中,因其在奥氏体中的固溶度随着冷却而减小,微合金元素V、Ti、Nb将以细小的碳化物和氮化物形式在铁素体和珠光体中析出,起到细化晶粒的作用。有研究[10]表明,V、Ti、Nb的添加可以起到强化组织的效用。但是,对于微合金元素V、Ti、Nb的碳化物、氮化物聚集长大形成非金属夹杂物对曲轴疲劳强度的影响,甚至造成曲轴断裂失效的研究未见报道。

装载机累计运行1700 h后,柴油发动机曲轴发生断裂。该曲轴原材料为低合金钢48MnV,表面强化工艺为圆角淬火。本研究通过对断裂曲轴的化学成分、金相组织、力学性能、断口的宏观和微观形貌等进行分析,确定其断裂的原因,并且探究V、Ti、Nb的碳化物、氮化物引起曲轴失效的机理。

1 试验方法及结果

1.1 宏观分析

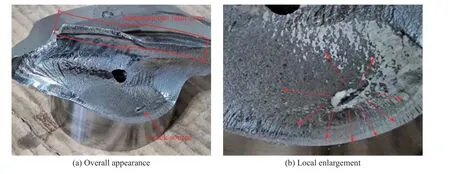

曲轴由主轴颈、连杆轴颈、平衡块、前端(小头)、后端(大头)和曲柄等部分组成。其中,1个主轴颈、1个连杆轴颈和1个曲柄组成1个曲拐,曲轴的曲拐数目等于气缸数。失效曲轴为六拐曲轴,断裂位置位于第6连杆颈,裂纹穿过整个曲柄臂,导致曲轴发生断裂。除了断裂位置外,曲轴其他部位未见拉瓦、磨损、刮伤等异常(图1)。图2a是断口的宏观形貌,断口表面局部已经磨损,但是可以观察到“贝壳纹”形貌特征。裂纹源在轴颈内部深度约6 mm处,可以观察到裂纹源区域形貌与断口周围不同,并有放射性条纹由裂纹源向表面和心部扩展,扩展方向如图2b中箭头所示。断口的瞬断区面积比较小,在整个断口中占比小于10%,表明曲轴最终断裂时受到的作用力较小,即该断裂属于低应力作用下的高周疲劳断裂。

图1断裂曲轴的整体形貌Fig.1 The broken crankshaft

图2 断口的宏观形貌Fig.2 Macroscopic fracture appearance

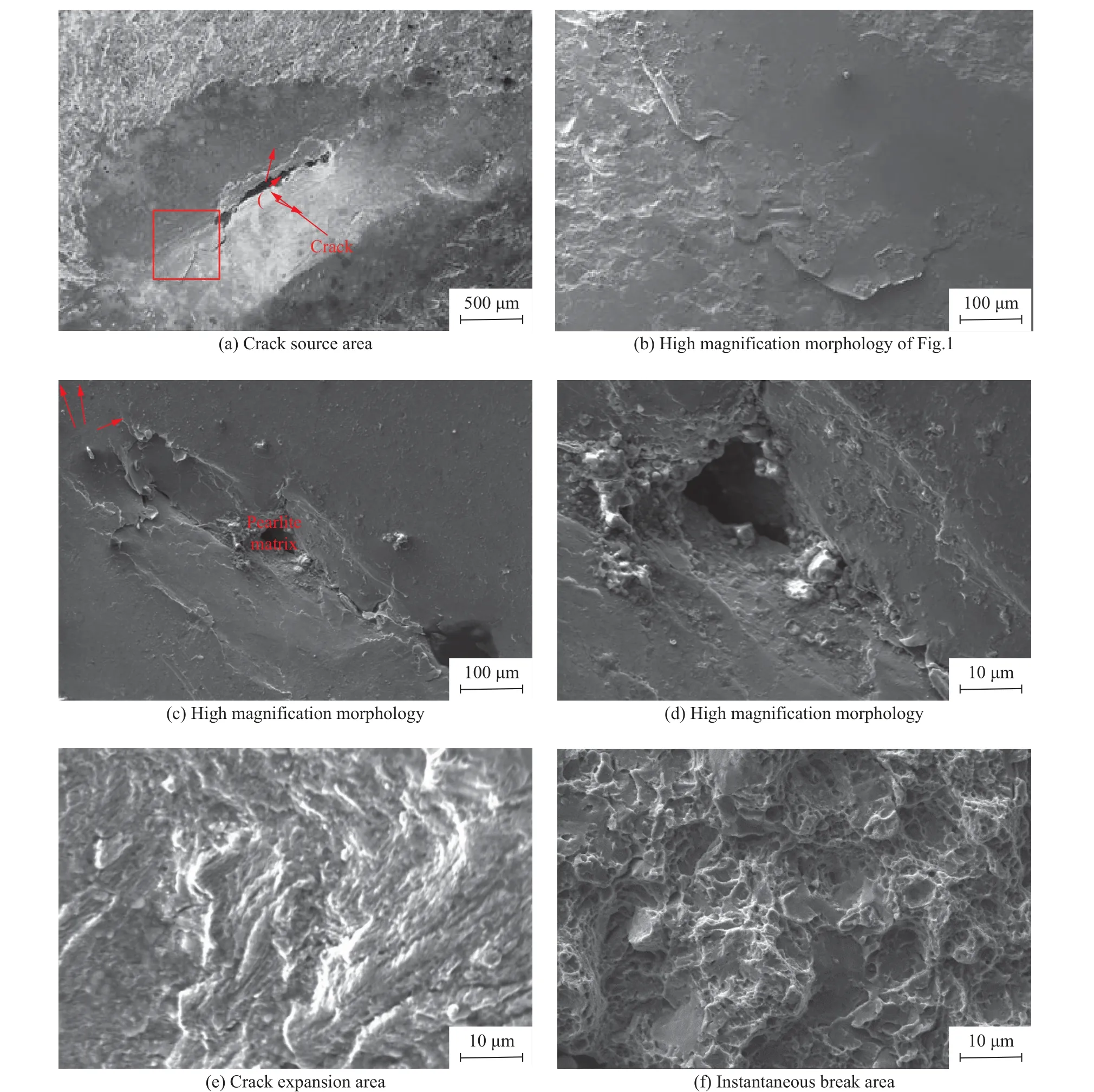

1.2 断口微观分析

图3 是裂纹断口表面微观形貌。低倍下可见裂纹源中心缺陷处存在长度约为2 mm的缝隙。以该缝隙为中心,裂纹源区域已经磨损,但可见向四周辐射出的放射状条纹(图3a)。图3b、图3c为图3a中红色方框区域放大图,可见裂纹源区域存在与基体分离的层片状特征区,能谱分析显示其成分与基体一致,主要含Fe、Mn、Si元素。对裂缝局部进行放大观察,在其深处仍可见少量区域未被磨损,保持原始的自由凝固表面特征(图3d)。裂纹源区域未观察到Al、Si、Ca等的盐类或氧化物类的宏观非金属夹杂物,以及大块的条状MnS非金属夹杂物。断口表面扩展区具有典型的疲劳条带形貌特征(图3e),瞬断区为剪切韧窝形貌(图3f)。

图3 断口表面微观形貌Fig.3 Micromorphology of fracture surface

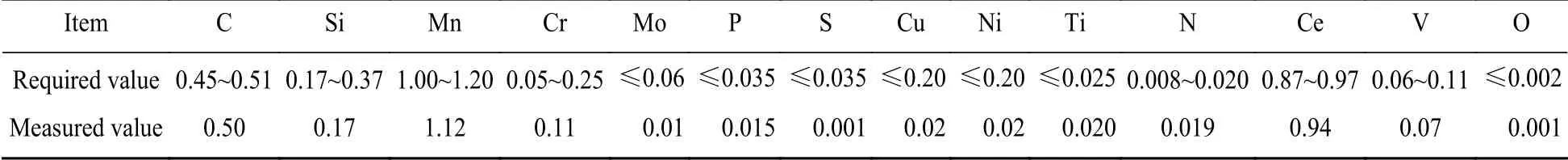

1.3 化学成分分析

在断裂曲轴上取样进行化学成分分析,结果见表1。由此可知,该曲轴化学成分符合技术规范要求。

表1 化学成分分析结果(质量分数/%)Table1 Chemical composition analytical resultsof the broken crank shaft (massfraction/%)

1.4 力学性能分析

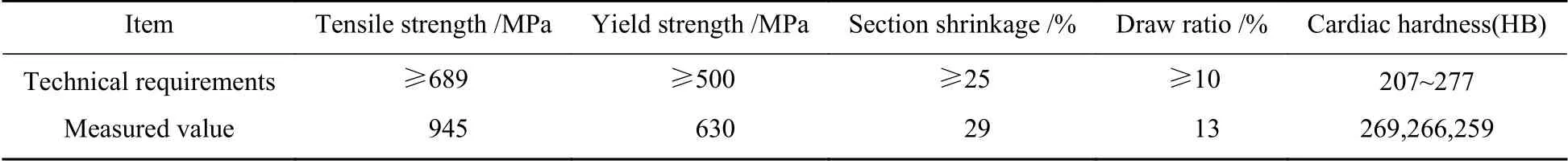

在断裂曲轴法兰盘上取标准拉伸试样进行力学性能测试,测试方法按照GB/T 228—2002《金属材料室温拉伸试验方法》。在第6主轴颈截取圆盘状试样按照GB/T 231.1—2018《布氏硬度试验第1部分:试验方法》进行心部硬度测试,测试结果见表2。结果表明,该曲轴的力学性能符合技术规范要求。

表2 力学性能测试结果Table 2 Mechanical properties of the broken crankshaft

1.5 淬硬层分析

在第6连杆颈上取样进行淬硬层检测,结果见表3。结果表明,淬硬层深度和硬度均符合技术规范要求,未见异常。

表3 淬硬层深度和硬度检测结果Table3 Depthsand hardnessof the hardened layer in the broken crankshaft

1.6 金相分析

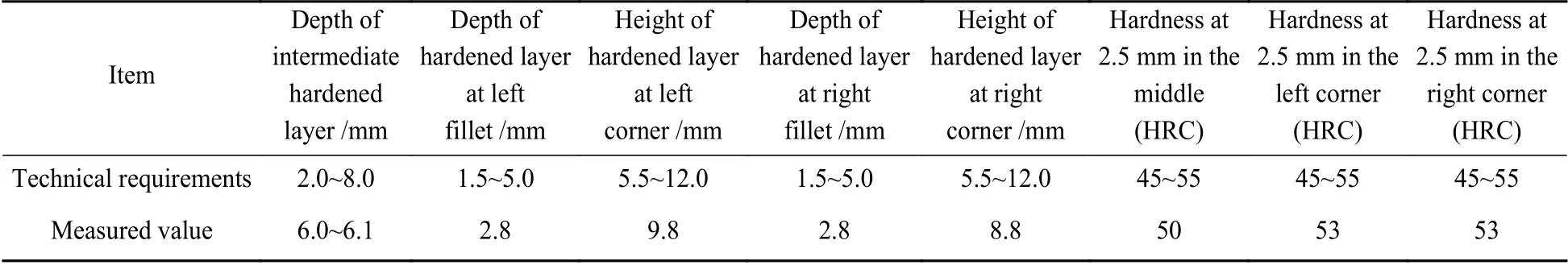

图4为断裂曲轴的心部和淬硬层的金相组织。曲轴心部组织为珠光体和网状铁素体,且珠光体所占面积大于85%,满足技术规范要求。技术要求淬硬层组织为回火马氏体3~7级,实测为5级,满足要求,未见异常。

图4 断裂曲轴的金相组织Fig.4 Metallographic structureof the broken crankshaft

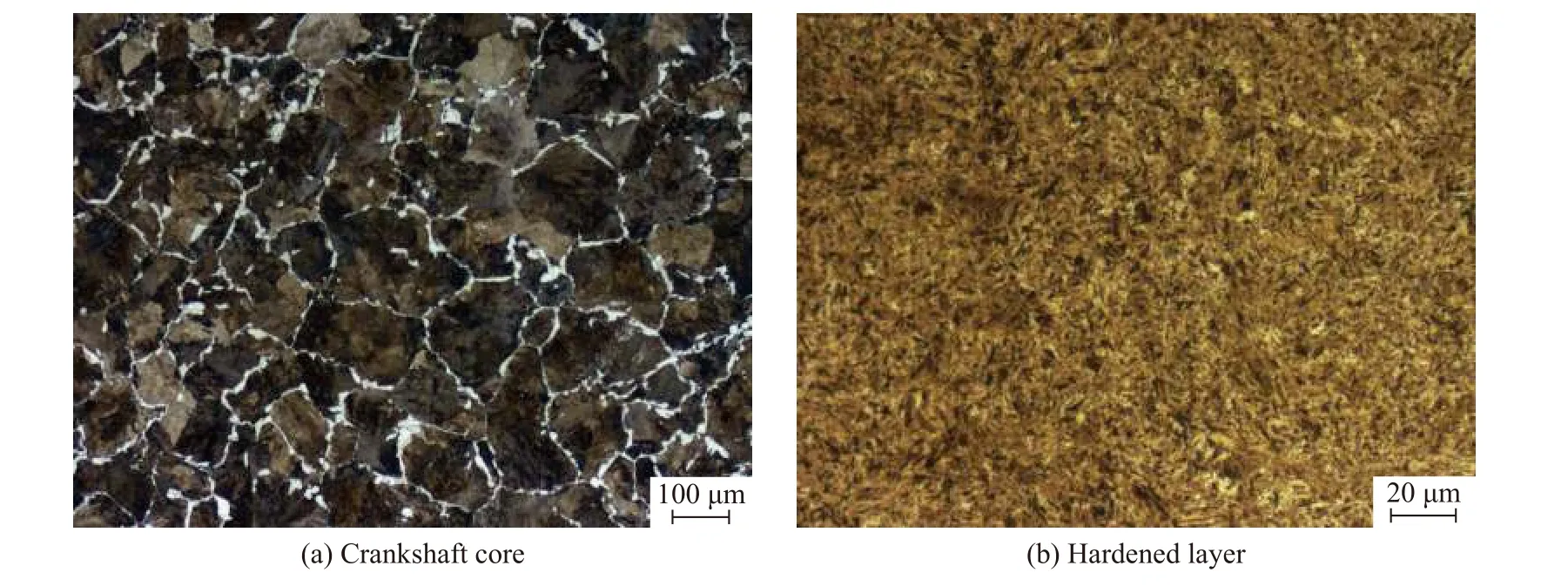

1.7 非金属夹杂物分析

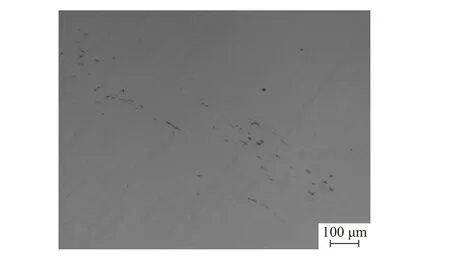

将裂纹源中心区域裂缝沿轴颈纵向切开,观察纵向截面裂缝和非金属夹杂物分布情况,结果如图5所示。由图5可见,裂纹呈非连续分布,但位于一条直线带上。进一步放大观察发现,裂纹两侧分布着大量聚集的夹杂物(图5b)。结合能谱和微观形貌特征分析可知,该夹杂物为(Ti,Nb,V)(N,C)非金属夹杂物[10-11]。(Ti,Nb,V)(N,C)非金属夹杂物尺寸为2~13μm,具有明显的尖角形貌特征。观察样品横截面金相,可见裂纹源区域无明显的脱碳和氧化,且保留少量自由凝固表面的形貌特征。

图5 裂纹源区域中间裂纹形貌Fig.5 Morphology of the cracksin thecrack sourcearea

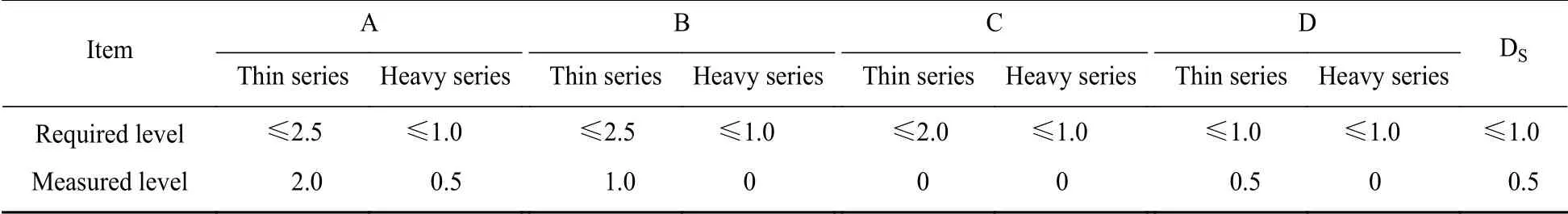

对曲轴断口裂纹源区域附近沿轴颈纵向进行非金属夹杂物显微检测,可知该处非金属夹杂物主要为硫化物和碳氮化物,且沿锻造流线方向在多个视场内连续并呈带状分布(图6)。非金属夹杂物评定级别见表4,其中,B、Ds类非金属夹杂物均为碳氮化物。该曲轴的非金属夹杂物在单个视场内的评级符合技术规范要求。

表4 非金属夹杂物分析结果Table 4 Analytical resultsof the inclusions

图6 裂纹源区域非金属夹杂物形貌Fig.6 Morphology of the inclusions at the crack source area of the fractured crankshaft

2 分析与讨论

综上所述,曲轴断口表面宏观可见“贝壳纹”,微观具有典型的疲劳条带特征,瞬断区比面积较小,由此可知,曲轴的失效模式为低应力作用下的高周疲劳断裂。裂纹源位于距表面约6 mm的轴颈内部裂缝状缺陷处。断裂曲轴的化学成分、力学性能、淬硬层和金相组织均未见异常。该曲轴的非金属夹杂物在单个视场内的评定等级符合GB/T 10561—2005要求,但是非金属夹杂物跨越多个视场,整体呈带状分布。

通过对裂纹源区域的显微观察可知,该区域存在自由凝固表面形貌特征,表明钢材凝固过程形成的缩孔经过轧制后未完全闭合,在曲轴内部形成缺陷。在服役过程中,该缺陷作为裂纹源致使曲轴沿带状聚集分布的(Ti,Nb,V)(N,C)非金属夹杂物开裂。48MnV非调质钢是在中碳锰钢的基础上加入V、Ti、Nb微合金化元素,并以细小的碳化物和氮化物形式在铁素体和珠光体中析出,起到细化晶粒、强化组织的作用[10]。在微合金化过程中,碳化物和氮化物的析出时间和含量必须得到有效控制,其过早析出具有聚集长大的倾向,形成颗粒较大并带有棱角的(Ti,Nb,V)(N,C)非金属夹杂物,导致钢材基体的连续性被破坏,并造成应力在(Ti,Nb,V)(N,C)非金属夹杂物区域集中,从而造成钢材性能降低[10-14]。有研究表明,TiN等大颗粒非金属夹杂物的生成会极大地影响钢材的冲击韧性[14]。

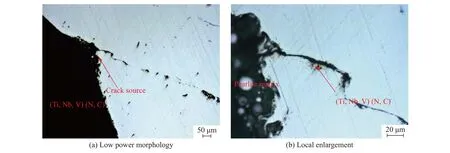

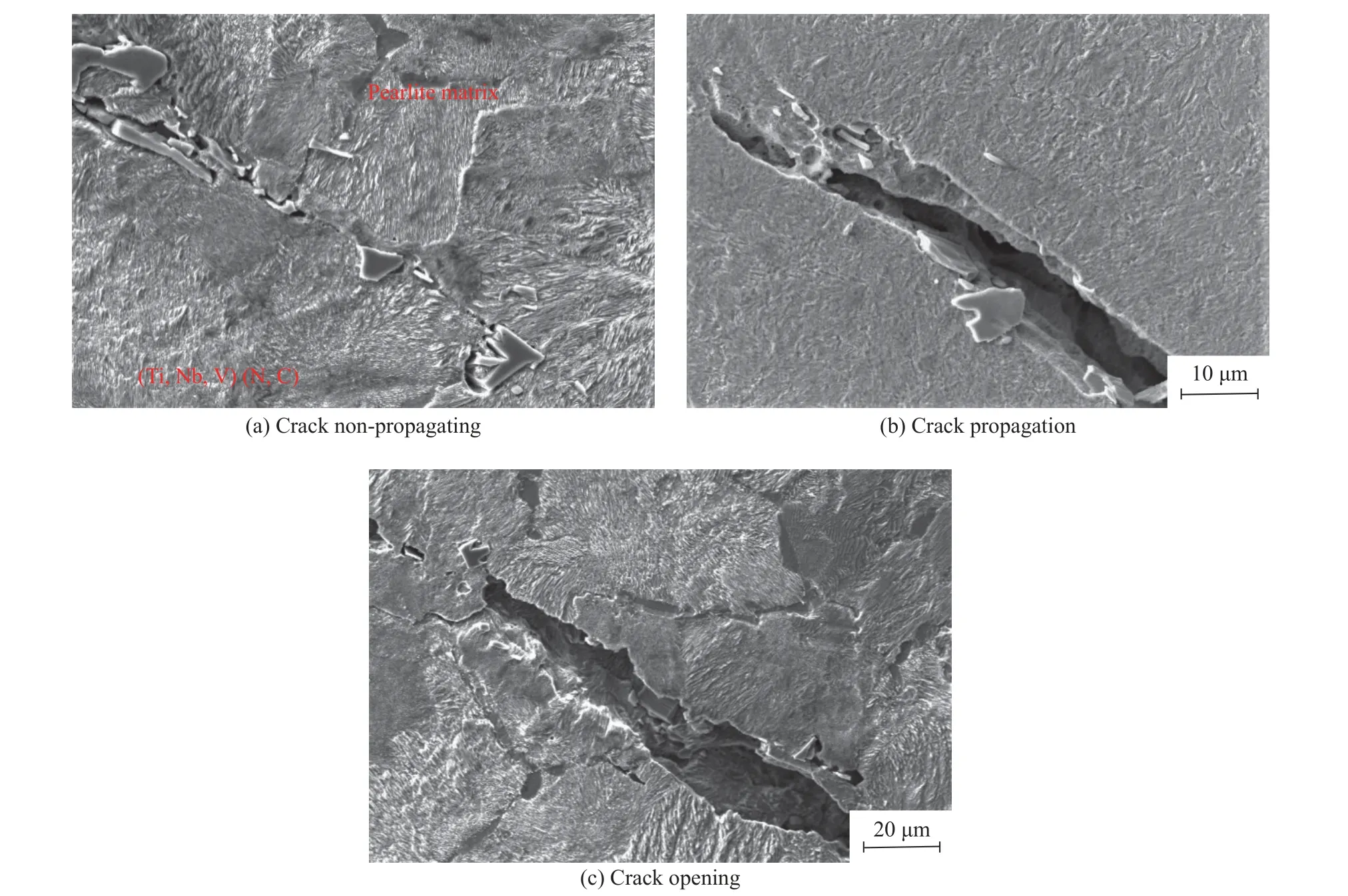

断裂曲轴裂纹源区域(Ti,Nb,V)(N,C)大颗粒非金属夹杂物的微观形貌见图7。(Ti,Nb,V)(N,C)非金属夹杂物在48MnV基体中主要分布在珠光体晶界中,并可见尖角形貌。曲轴经过约1700 h装机使用后,在服役应力作用下,(Ti,Nb,V)(N,C)非金属夹杂物主要存在3种状态。第一种,在裂纹未扩展区域,(Ti,Nb,V)(N,C)非金属夹杂物与基体之间存在一定的间隙,且沿着尖角方向呈现明显的沿晶开裂倾向并形成微裂纹(图7a);第二种,曲轴服役过程受到服役应力的作用,(Ti,Nb,V)(N,C)非金属夹杂物与基体之间的间隙逐渐长大,微裂纹沿着珠光体晶界进一步扩展形成小裂纹,相邻2块夹杂物之间的小裂纹相互连接形成大尺寸裂纹(图7b)。该断裂曲轴的(Ti,Nb,V)(N,C)非金属夹杂物聚集呈带状分布,随着曲轴继续服役,裂纹进一步疲劳扩展,形成第三种分布状态,即夹杂物脱落,同时更多的小裂纹相互连接,形成宏观裂缝,并进一步疲劳扩展导致曲轴断裂失效(图7c)。

图7 裂纹形貌微观观察Fig.7 Morphology of the cracks

连铸的浇铸过程在开始浇铸阶段,电磁搅拌等未达到稳定状态,容易造成合金元素的偏聚,形成非金属夹杂物,因而需要进行切除料头的处理。排查该曲轴同批次钢材生产记录发现,钢料抽检和生产过程检验未发生异常,但是钢材生产记录显示该批次钢材在烘烤过程中中间包包盖受火焰冲击导致耐材脱落,掉入浸入式水口碗口位置,进而导致塞棒跟碗口不能闭合,大包放钢后,钢水从碗口与塞棒缝隙处窜出,提前32 s开浇。连铸起步拉速0.25 m/min,铸坯通过轧制后的钢棒长度为312.77 mm,未进行加长切除料头处理。

通过上述分析可知,连铸浇铸过程提前开浇,但是未加长切除料头是导致圆钢内部存在缩孔缺陷和(Ti,Nb,V)(N,C)非金属夹杂物聚集,并进入成品件的根本原因。圆钢经过锻造变形,使其内部(Ti,Nb,V)(N,C)非金属夹杂物沿锻造流线呈带状分布,导致该曲轴服役过程中在较低应力下发生高周疲劳断裂。

3 结论与建议

1)曲轴的失效模式为高周疲劳断裂。

2)曲轴次表层内部存在未完全闭合的缩孔缺陷和呈带状分布的(Ti,Nb,V)(N,C)非金属夹杂物,在曲轴服役过程中作为裂纹源并发生扩展,是曲轴发生疲劳断裂的主要原因。

3)建议加强生产过程管控并严格按照工艺流程生产,尽量避免不良品产生和流出;在不影响48MnV非调质钢性能的情况下,尽量控制钢液中Ti、N元素的含量,减少钢中非金属夹杂物数量和尺寸。