航空发动机整体叶环叶片裂纹分析

赵世炜,孟令琪,卜嘉利,邱 丰,刘博志

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

随着航空发动机性能的不断提升,高推重比成为先进航空发动机性能的重要指标,因此,发展先进高结构效率和高性能材料的轻量化整体结构成为目前主要的发展趋势[1-2]。采用连续纤维增强钛基复合材料的整体叶环结构在减重方面优点显著,还可承受环向载荷,是先进航空发动机材料的发展方向[3-4]。目前,整体叶环大多是采用连续单根碳化硅长纤维增强钛基复合材料制造而成[5],具有高强度、高使用温度及良好的疲劳、蠕变性能等优点。其制造工艺一般先将普通钛合金锻造成毛坯,然后加工成叶片,同时在叶环内侧加工出环槽,装入复合材料,并在插件上覆盖以普通钛合金,再进行热等静压处理,最后使之复合成为一体[6-7]。

本研究主要针对锻造热处理(Forging Heat Treatment,FHT)+热等静压态(Heat Isostatic Pressing,HIP)和FHT 2种不同制造工艺的整体叶环叶片开展振动疲劳寿命考核试验。其中,FHT+HIP工艺状态的整体叶环叶片为叶片I,FHT工艺状态的整体叶环叶片为叶片II。试验叶片基体材料为TC17钛合金,循环次数的试验目标为3×107,试验件相关信息见表1。叶片I在循环至1.8×107次时,叶片叶尖附近出现裂纹,试验终止;叶片II通过试验考核。本研究通过宏观检查、断口宏微观分析、材质分析、力学性能试验以及有限元应力模拟等手段,对叶片I的裂纹性质和萌生原因进行分析,以确定叶片的失效原因及失效模式。

1 试验过程与结果

1.1 宏观检查

叶片I裂纹荧光检测结果如图1所示。在叶片叶尖端面附近存在裂纹荧光显示,裂纹已贯穿叶身厚度方向,裂纹距叶片进气边约33 mm。

1.2 断口分析

将叶片的裂纹打开,断口宏观形貌见图2。断口呈灰白色,与人为打开区域颜色明显不同;断口整体起伏较小,可见明显的放射棱线和疲劳弧线特征,表明裂纹断口性质为疲劳开裂。

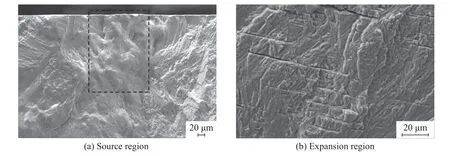

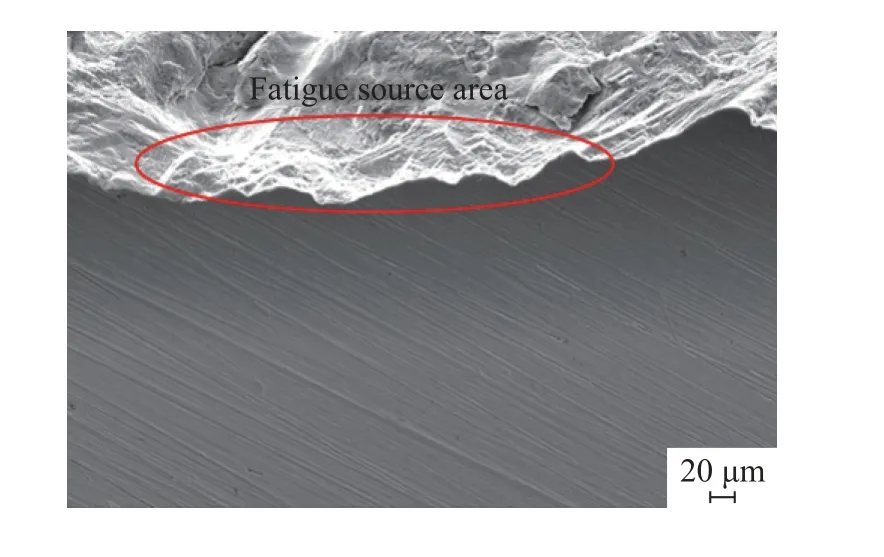

采用场发射扫描电镜对叶片裂纹断口进行微观观察,可见放射棱线和疲劳弧线收敛于叶片叶背侧表面,表明疲劳从此处起始,呈单源特征,源区位置见图2中红线区域。进一步放大观察,疲劳源区磨损较重,未见明显冶金缺陷(图3a黑线区域)。对该区域进行能谱分析,结果表明,该区域O含量明显高于基体,其他元素未见明显异常。扩展区可见清晰的疲劳条带及二次裂纹,进一步确定断口性质为疲劳(图3b)。源区侧表面可见叶片机械加工痕迹(图4),其与裂纹存在一定夹角,表明对裂纹萌生的促进作用不大。

图3 裂纹断口微观形貌Fig.3 Micromorphology image of thecrack fracture

图4 裂纹断口疲劳源区侧表面微观形貌Fig.4 Micromorphology image of the fatigue source side surface of the crack fracture

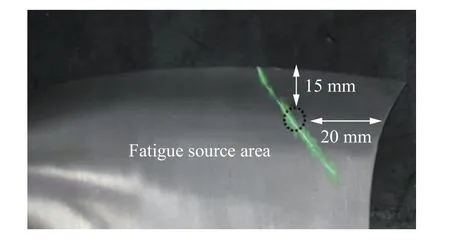

疲劳源区在叶片叶背侧宏观位置如图5所示,源区位于距叶尖端面约15 mm、距进气边约20 mm处,并向叶尖和进气边两侧扩展。

图5 叶片叶背侧裂纹源位置Fig.5 Macroscopic imageof the blade back side

1.3 材质分析

对开裂的叶片I的基体进行成分分析,其主要合金元素的含量与TC17钛合金成分基本一致[8]。

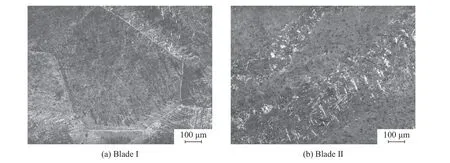

分别对叶片I、II的基体取样,磨抛金相,用2%HF+3%HNO3+95%H2O(体积分数)的腐蚀剂浸蚀后,采用金相显微镜进行组织分析。金相组织如图6所示。叶片II的组织为β区锻造和热处理后形成的网篮组织,晶粒尺寸约2~3级,原始β晶界在热变形过程中已破碎不连续,未见明显异常。叶片I组织同样为网篮组织,但晶粒粗大,晶粒尺寸低于0 0级,尺寸明显大于叶片II,且存在平直晶界连续α膜。

图6 叶片组织形貌Fig.6 Micromorphology image of the microstructure

1.4 力学性能测试

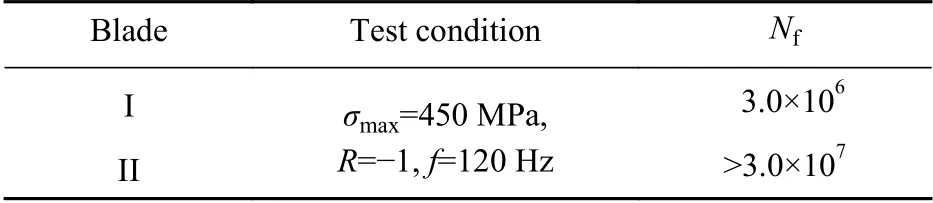

分别在叶片I、II基体上取样进行力学性能试样。每片叶片取4个试样,试样尺寸示意图见图7。室温拉伸试验采用电子拉伸试验机,按照HB 5143—1996进行,横梁位移为1 mm/min,每个状态采用2个试样,试验结果见表2。室温高周疲劳试验采用高周疲劳试验机,按照HB 5287—1996进行,每个状态采用2个试样,试验结果见表3。

表3 室温疲劳试验结果Table 3 Fatiguetest resultsat room temperature

图7 力学测试试样示意图Fig.7 Schematic diagram of mechanical test specimen

表2 室温拉伸试验结果Table 2 Tensile test resultsat room temperature

叶片I试样室温屈服强度与抗拉强度均略低于叶片II试样,延伸率基本一致,但断面收缩率有明显差异,叶片I试样无明显颈缩。室温疲劳性能试验表明,叶片I试样疲劳性能明显低于叶片II试样。在标准试棒条件下,FHT态叶片试样室温疲劳性能试验循环次数可以达到3×107的考核要求,而FHT+ HIP工艺状态的叶片试样未达到考核循环数,与本试验中的叶片振动疲劳寿命考核试验结果相一致。

1.5 应力分析

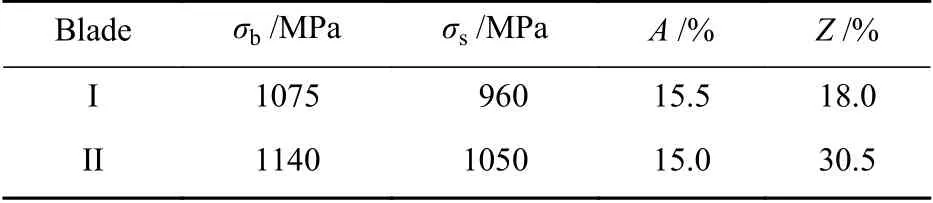

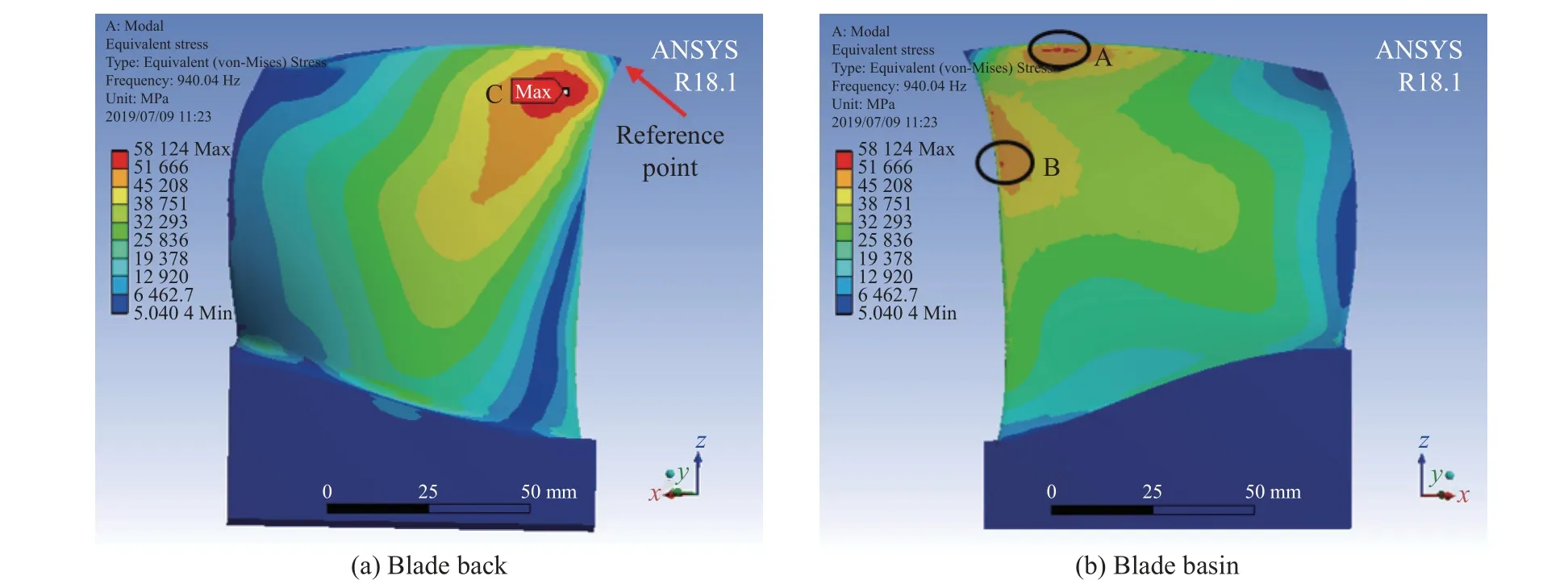

叶片I的裂纹断口疲劳起源于叶片叶背侧表面,与叶片叶尖端面和侧边均有一定距离,为分析疲劳起源和应力分布之间的关系,在ANSYS有限元模拟软件中,对叶片开展表面应力分析。

在叶片有限元模型中网格划分单元类型采用C3D10单元,共划分12 035个单元和48 216个节点。采用一阶弯曲振动模态进行有限元模拟分析,参考点为进气边叶尖,榫头部位的边界条件选择根部固支,应力分布结果见图8。由此可见,叶片有3处高应力水平点,最大应力点在叶背侧,较高应力点在叶盆侧的叶尖端面和进气边附近,对应的高应力位置见表4。叶片I的疲劳起源于叶片叶背侧表面,源区在叶片叶背侧距叶尖端面约15 mm,距进气边约20 mm,与叶片最大应力C区位置基本相符。

图8 叶片一阶弯曲振动应力分布模拟图Fig.8 Simulation of the bladestressdistribution

表4 高应力位置Table4 Information of the high stresslocation

2 分析与讨论

断口宏微观分析结果表明,叶片I的裂纹断口平坦,呈单源特征、疲劳条带及二次裂纹细密,基本符合高周疲劳特征[9-10]。该叶片工作循环次数为1.87×107,已超过目标循环次数的1/2,疲劳裂纹萌生后,源区不断开合发生氧化磨损,裂纹一直保持疲劳稳态扩展。

力学试样性能结果表明,仅经过FHT工艺的叶片在试棒级疲劳试验循环数可以满足3×107考核要求,经过FHT+HIP工艺的叶片力学试样疲劳试验未达到考核循环次数,仅在3×106循环次数后就发生了断裂,下降幅度达到一个数量级。FHT工艺状态的叶片在经过HIP工艺处理后,其强度基本保持稳定,但塑性和疲劳性能明显下降。

叶片II的制造工艺为FHT,该工艺处理后可以获得网篮组织,网篮状编织的针状α相分布在原始β晶粒内部,针状的α相之间是时效热处理后的β相,即在时效过程中析出的二次α相弥散分布在β基体上,显著提高基体的强度[11-12],特别是断裂性能和蠕变性能,因此,叶片具有良好的疲劳性能。叶片I的制造工艺为FHT+HIP,锻造后进行工艺为在920℃、保温3 h的HIP处理,相当于对叶片进行一次高温固溶处理,晶粒明显长大,亚稳的β组织会析出次生α相,并且连续分布在β晶界处,从而导致裂纹易于沿晶界扩展[13-14],对叶片的强度和塑性及抗疲劳性能均会产生不利影响。

有限元分析表明,叶片最大应力点位于叶背侧,较高应力点位于叶盆侧叶尖端面和进气边附近,通过高应力点与叶片I裂纹疲劳源区位置的对比可以发现,源区位于叶片最大应力区。疲劳往往起源于材料最薄弱的部位,如果叶片其他因素均符合条件,疲劳最可能出现的位置为最大应力点C处,而叶片I在经过HIP处理后,晶粒明显长大,出现连续α晶界,叶片整体抗疲劳性能明显下降,因此在最大应力点处出现过早疲劳开裂。

以往研究表明,钛合金在时效处理后还可以进行二次锻造[15-17],针状α相在二次锻造过程中和后续热处理过程中会依次发生动态球化和静态球化,最终得到一种过渡态球化组织,这种球化组织一般比常规等轴组织更细小。虽然这种球化组织的断裂韧性与抗裂纹扩展能力略低于网篮组织,但对于本研究中整体叶环锻件来说,热等静压后二次锻造产生的这种细小球化组织可能更为合适。因此,可以调整整体叶环叶片加工工艺顺序,在热等静压后进行二次锻造,再将毛坯加工成叶片,从而获得细小的过渡态等轴组织,避免产生连续α相晶界对性能的不利影响。

3 结论与建议

1)经FHT+HIP处理后的整体叶环叶片的裂纹性质为高周疲劳,疲劳裂纹起源于叶片叶背侧表面最大应力区。

2)整体叶环叶片在HIP处理后存在平直晶界连续α膜,抗疲劳性能明显降低,导致疲劳裂纹过早萌生。

3)建议在热等静压工艺后进行二次锻造处理,获得细小的过渡态球化组织,避免产生连续α相晶界对性能的不利影响。