板状复合材料X射线成像检测工艺参数仿真计算

董方旭,凡丽梅,赵付宝,孙良文,汤振鹤,蒋志强

(中国兵器工业集团第五三研究所,济南 250031)

0 引言

无损检测技术在新材料构件内部特征的定性定量检测与表征中发挥着重要作用。其中,X射线成像检测技术因可实现可视化快速检测而应用较为广泛[1-3]。检测工艺参数的选择决定了产品检测结果的可靠性,最佳检测工艺参数所得的X射线成像扫描结果才具有真实性与可靠性[4-8]。对于批量生产的新复合材料产品构件,往往通过人工经验或者试验过程摸索相应的检测工艺参数,但这种方法费时费力,且也不一定会获得高质量的检测图像,进而导致误检、漏检等问题,影响产品的使用,甚至造成安全隐患。

CIVA仿真模拟软件[9]作为一种集仿真、成像和分析3个模块为一体的无损检测仿真平台,在优化设计检测工艺参数和预测检测过程中的检测能力方面表现尤为突出。它不仅可以优化检测工艺参数,而且可以降低成本,提高效率和检测可靠性。

魏鹏等[10]采用CIVA仿真软件对焊缝的射线检测过程进行建模仿真计算,研究放射源、透照方式、曝光次数等参数对射线检测质量的影响。结果表明,CIVA仿真平台可有效再现射线检测过程,并可以预测实际检测中的工艺参数,从而达到优化射线检测工艺参数的目的。严宇等[11]采用CIVA仿真软件对焊缝的射线检测过程进行仿真计算,研究曝光次数对射线检测结果的影响,得到最佳的曝光次数为6次,同时得到曝光时间越长,底片黑度越大,证明了CIVA仿真软件在核电设备射线检测中对优化检测工艺具有重要的意义。王茹等[12]采用CIVA仿真软件建立超导母线绝缘层DR检测过程模型,研究了不同射线检测参数对超导母线绝缘复合材料气孔和分层型缺陷DR检测结果的影响,得到最佳的曝光次数,证明了DR检测技术在超导母线绝缘层质量控制评估方面的可行性。

本研究采用CIVA仿真模拟软件,对X射线数字成像检测用于板状复合材料构件检测的射线源工艺参数进行仿真模拟,确定射线源工艺参数,并采用该参数对已知间隙尺寸的板状复合材料构件试验试样进行检测,以验证CIVA仿真模拟软件在优化检测工艺方面的可行性与可靠性。

1 CIVA仿真模拟

1.1 检测设备及仿真软件

检测设备使用Y.XST225射线源,最高管电压为225 kV,焦点尺寸为0.8 mm;SEZ T3线阵探测器,密度分辨率≤0.3%,空间分辨率≤3 lp/mm。

仿真软件采用CIVA 9软件,它包含5种无损检测技术模块,其中X射线数字成像检测模块可以模拟实际检测过程,实现多种参数的设置及检测结果的显示。

1.2 仿真工件建模

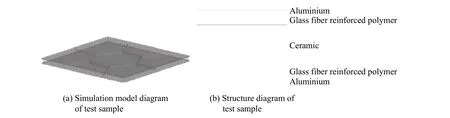

根据试样的实际结构及尺寸信息,建立试验试样CIVA仿真三维模型,如图1所示。

图1 试样CIVA仿真三维模型图Fig.1 CIVA simulation 3D model of test sample

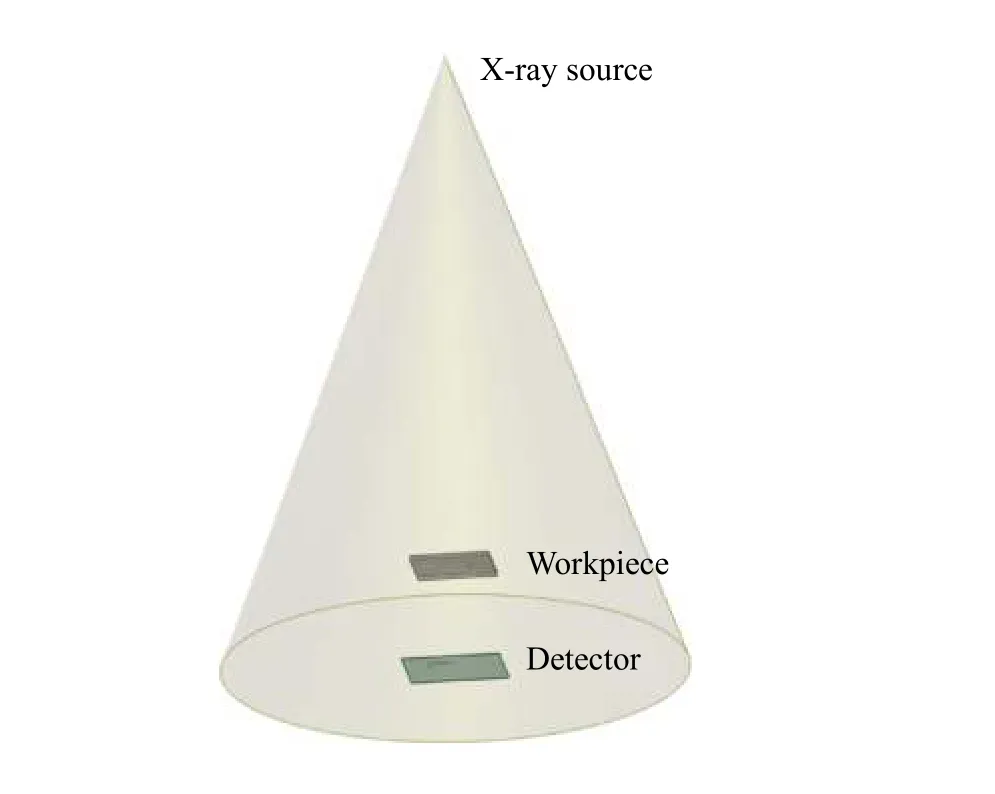

1.3 检测工艺参数设置

1)X射线成像检测系统已知参数设置。

在仿真软件的设置界面中,设置X射线成像检测系统的射线源焦点尺寸为0.8 mm,X射线束张角为40°,面阵探测器的像素矩阵为1536×1920,像素尺寸为0.127 mm,射线源距离探测器距离(SDD)为1460 mm,射线源距离工件距离(SOD)为1310 mm,放大倍数为1.11。基本参数设置后,工件仿真的透照布置示意图见图2。

图2 工件仿真透照布置示意图Fig.2 Layout diagram of simulation transillumination of workpiece

2)仿真工艺参数设置。

在仿真软件中预设工艺参数,通过X射线数字成像检测仿真计算完成射线源工艺参数的设计。工艺参数的预设采用控制变量法。检测电压仿真计算时,设定焦点尺寸0.8 mm、检测电流7 mA、曝光时间180 s,检测电压分别预设为70、80、90、100、110、120 kV;检测电流仿真计算时,设定焦点尺寸0.8 mm、检测电压100 kV、曝光时间180 s,检测电流则分别预设为由6、7、8、9、10、11 mA。

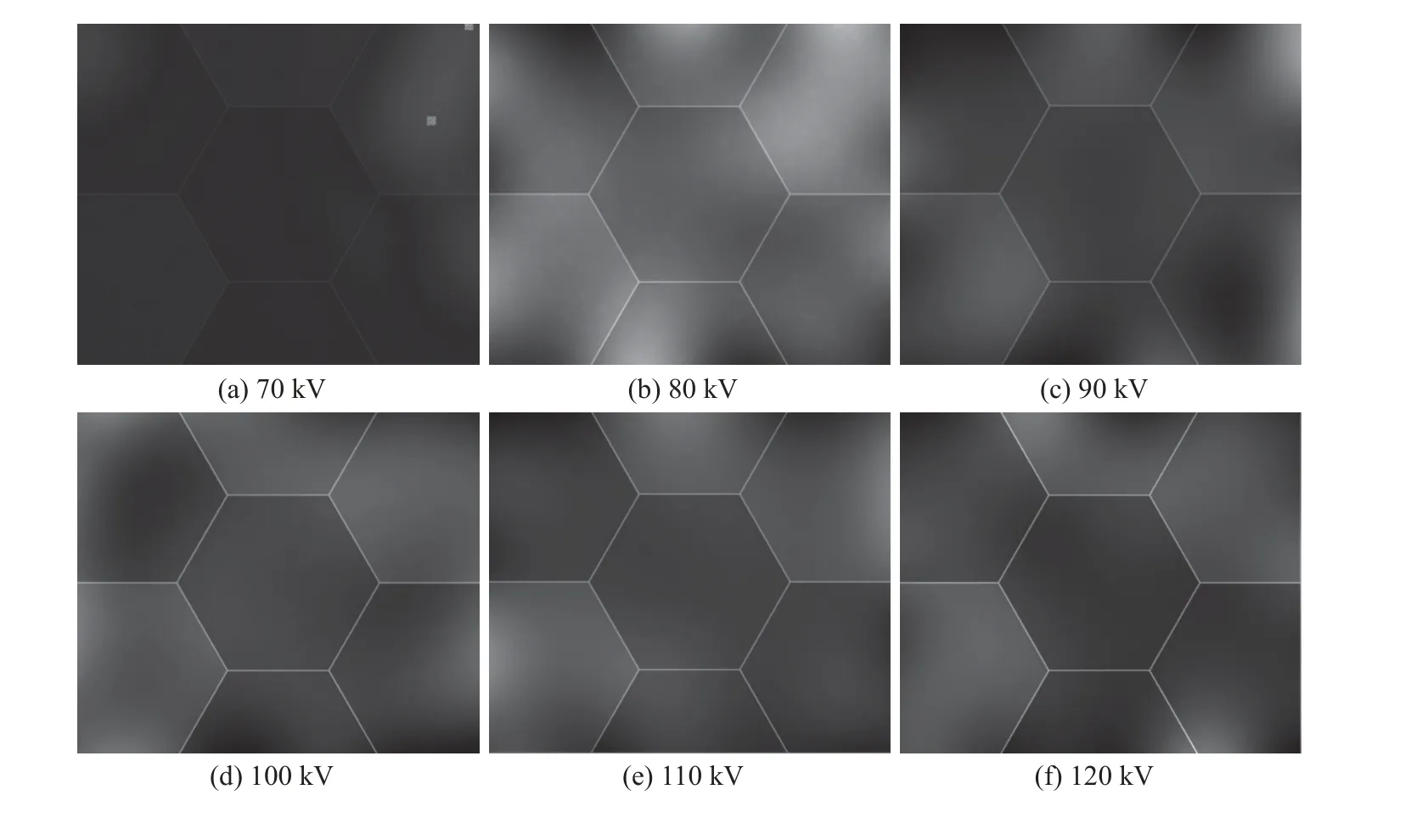

1.4 X射线数字成像检测仿真计算

1)检测电压仿真计算。

由于工件中缺陷能否被检出取决于X射线能否穿透被检测工件,因此,首先对检测电压进行仿真计算。不同检测电压下的X射线数字成像检测仿真图像见图3。从图3中可以看出,当检测电压为70 kV时,图像清晰度和对比度都较差,原因是X射线能量较低,穿透效果较差。其他检测电压下的图像清晰度和对比度都较好。

图3 不同检测电压下的X射线数字成像检测仿真图像Fig.3 Simulation imageof X-ray digital imaging detection at different voltages

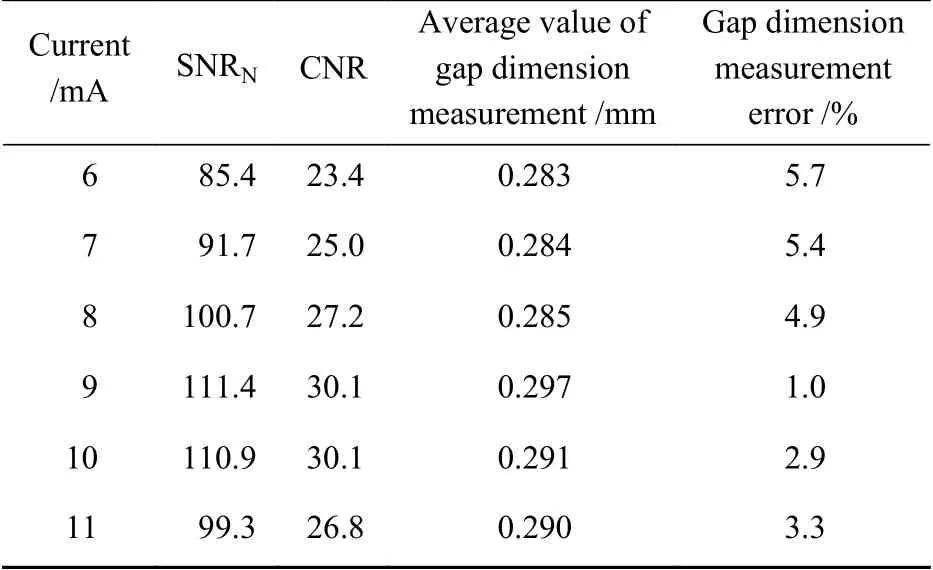

测量6种检测电压下仿真图像的信噪比(SNRN)和对比度信噪比(CNR),测量位置示意图如图4所示。测量建模尺寸为0.3 mm间隙的5处不同位置的尺寸并计算平均值,测量示意图如图5所示。测量结果见表1。

图4 图像SNRN和CNR测量位置示意图Fig.4 Measurement position diagram of SNRN and CNR of image

图5 图像中间隙尺寸示意图Fig.5 Schematic diagram of image gap size

从表1可以看出:SNRN随着检测电压的升高而逐渐升高。当检测电压达到110 kV时,SNRN达到最高,随后检测电压再升高,SNRN降低。CNR随着检测电压的升高而逐渐升高。检测电压为70、80、120 kV时,间隙尺寸测量误差较大;检测电压为90~110 kV时,间隙尺寸测量误差较小;在100 kV时,间隙尺寸测量误差最小。由于GB/T35388[13]规定SNRN不能小于100,而ASTM E2698[14]规定CNR不能低于2.5,因此,综合分析可知,检测电压的仿真计算结果为100 kV,即通过CIVA仿真软件确定了试样X射线数字检测的最佳检测电压。

表1 不同检测电压下SNRN、CNR和间隙尺寸测量结果Table1 Measurement results of SNRN,CNR and gap sizeat different detection voltages

2)检测电流仿真计算。

不同检测电流下的X射线数字成像检测仿真图像见图6。从图6中可以看出,不同检测电流下的图像清晰度和对比度均较好。测量各仿真图像的SNRN、CNR以及间隙尺寸,结果见表2。

图6 不同检测电流下的X射线数字成像检测仿真图像Fig.6 Simulation imagesof X-ray digital imaging detection under different detection currents

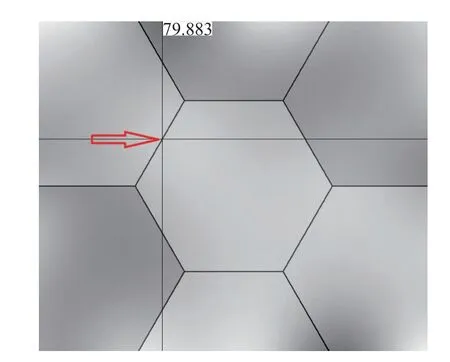

表2 不同检测电流下SNRN、CNR和间隙尺寸测量结果Table 2 Measurement results of SNRN,CNR and gap size under different detection currents

从表2可以看出:SNRN随着检测电流的升高,先升高后降低,当检测电流达到9 mA,SNRN达到最大;CNR随着检测电流的变化趋势与SNRN相似,当检测电流为9、10 mA时,CNR达到最大;当检测电流为6 mA时,间隙尺寸测量误差最大;当检测电流为9 mA时,间隙尺寸测量误差最小。综合分析可知,检测电流的仿真计算结果为9 mA,即通过CIVA仿真软件确定了试样X射线数字检测的最佳检测电流。

综上,通过对检测电压、检测电流的仿真计算,可得到X射线数字成像检测用于板状复合材料构件检测的射线源工艺参数,即焦点尺寸0.8 mm、检测电压为100 kV、检测电流为9 mA。

2 试验验证

验证试样是由铝板、玻璃纤维复合材料板以及陶瓷块通过胶黏剂复合而成的5层板状复合材料。2块铝板在最外侧,2块玻璃纤维复合材料板在铝板内侧,最内层由陶瓷块拼接构成。其中,铝板单块厚度为0.5 mm,玻璃纤维复合材料板单块厚度为1.5 mm,陶瓷块厚度为5.0 mm,预制陶瓷块间隙尺寸为0.5 mm,试样总尺寸为150 mm×100 mm×9 mm。

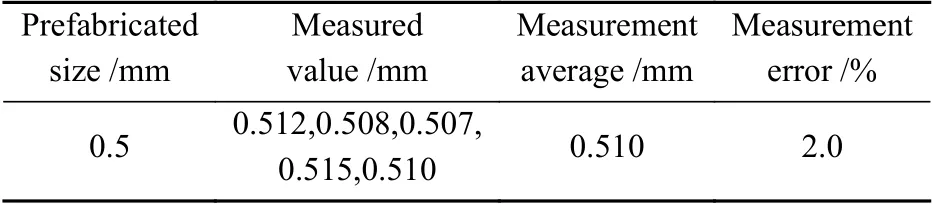

按上述优化的参数设置射线源工艺,并设置积分时间27 ms,帧合并数3,机械系统工艺参数为射线源距离探测器距离(SDD)1460 mm,射线源距离工件距离(SOD)1310 mm,对试样进行X射线数字成像检测,并测量预制间隙5个位置的尺寸,计算其平均值和测量误差。结果如图7、表3所示。从图7可以看出,采用仿真计算优化的射线源工艺参数得到的X射线数字成像检测图像具有较好的清晰度和对比度。由表3可知,试样预制间隙尺寸的测量值接近真实值,测量误差仅为2.0%。

表3 试验试样间隙尺寸测量结果Table3 Measurement resultsof gap dimension of test specimen

图7 试验试样的X射线数字成像检测图像Fig.7 X-ray digital imaging image of test sample

此验证试验虽然表明CIVA仿真模拟软件可以实现在无损检测试验前指导对检测工艺参数的选择,但实际检测结果受检测工况、噪声等影响,最佳检测工艺的确定仍需要通过实际检测来反复优化对比得出。

3 结论

1)采用CIVA仿真模拟软件,通过仿真计算分别研究了检测电压及检测电流对板状复合材料构件X射线数字成像检测结果的影响,获得的射线源工艺参数为焦点尺寸0.8 mm、检测电压100 kV、检测电流9 mA。

2)在仿真得到的射线源工艺参数下,对含有预制0.5 mm间隙尺寸的试验试样进行X射线数字成像检测,间隙尺寸的测量误差为2%,满足板状复合材料的可靠性检测,验证了CIVA仿真模拟软件在对检测工艺参数的优化方面具有很高的应用价值。