碳纤维复合材料热损伤涡流检测技术研究

喻星星,朱 颖,曹 艳,熊 娟

(1.空军航空维修技术学院,长沙 410124;2.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

碳纤维复合材料以其优良的机械性能和抗腐蚀性能等特点,被广泛应用于航空航天[1-2]、轨道车辆[3]以及汽车[4]等领域。复合材料(主要是碳纤维复合材料)在飞机上的使用量以及应用部位已成为评价飞机结构先进性的重要指标,同时也是相关航空公司采购飞机时的重要参考指标[5]。以我国正在研制的C919大型客机为例,在雷达罩、活动翼面、机翼前后缘、翼身整流罩、翼梢小翼、尾翼、后机身等主承力和次承力结构上均使用了复合材料,占全机结构总重的比例达到11.5%。这是我国民用航空制造领域首次将复合材料应用于飞机主承力结构、高温区以及增压区,同时实现了T800级高强碳纤维增韧复合材料的应用[6]。国外先进民航飞机,如波音787、空客A380等,复合材料用量比例已接近50%[2]。

碳纤维复合材料在加工及相关产品使用过程中容易出现热损伤问题。例如,由于碳纤维复合材料中碳纤维增强体在气化温度、热膨胀系数等热力学性能方面与基体存在较大差异,对其进行激光加工时容易出现热影响区、复合材料分层、纤维拔出、纤维末端膨胀等热损伤问题,严重影响碳纤维复合材料的静态强度[7]。张潇允[8]、甘国翠[9]、刘灏良[10]、张瑄珺[11]等对碳纤维复合材料热损伤规律进行了理论、仿真及试验研究。飞机在飞行过程中容易遭受雷击[12],由于碳纤维复合材料相对金属而言,其电导率较弱,更容易出现由雷击导致的热损伤问题。张彬[13]、肖尧[14]、李润田[15]等对碳纤维复合材料雷击损伤规律进行了相关仿真和试验研究。另外,一些电气火灾、军用飞机导弹尾焰、战斗过程的弹片灼伤以及维修过程中的激光退漆等,也容易导致碳纤维复合材料产生热损伤。

对于碳纤维复合材料常见的缺陷,如分层、孔隙、脱粘等,主要的检测方法有超声、红外、射线等。但超声检测需要耦合剂,对于薄板检测还需要特殊装置且易受漆层等的影响;红外检测的精度不高;射线检测存在辐射安全等问题。近年来,基于纤维复合材料具有一定的导电能力,检测时不需要耦合剂,并且可以带漆层检测等特点,研究人员对碳纤维复合材料的涡流检测方法进行了相关研究,证实了涡流检测技术对碳纤维复合材料热损伤的检测具有良好的效果[16-19]。但如何将其应用于实际检测还需进一步研究和分析。

本研究针对碳纤维复合材料热损伤进行涡流检测,通过采用不同检测频率对不同热损伤程度的试件进行连续扫查,采集涡流检测线圈阻抗数据,通过数据分析比较检测效果,为碳纤维复合材料热损伤的实际涡流检测奠定基础。

1 碳纤维复合材料热损伤涡流检测原理

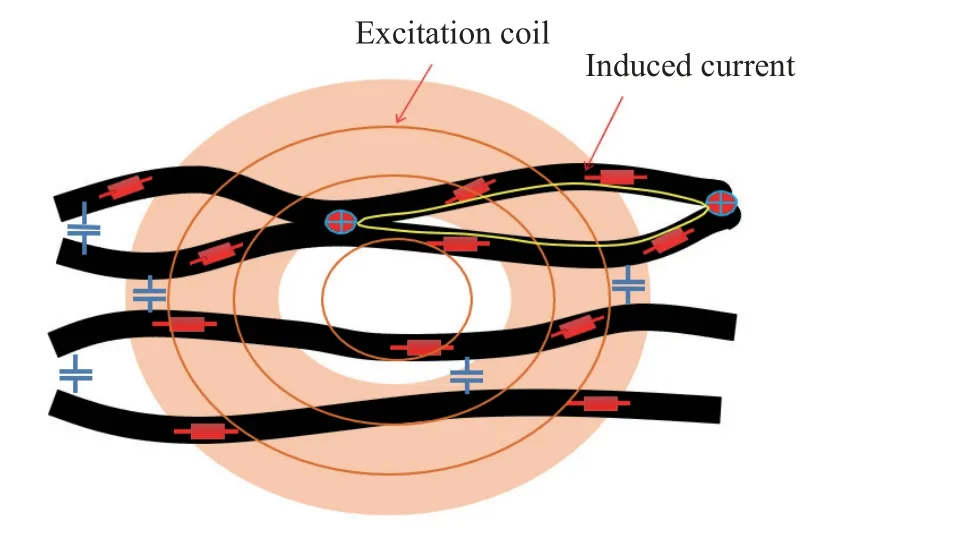

对于碳纤维复合材料导电的原因,目前主要有2种观点,即“渗滤”理论[5,20]和“隧穿”理论[21]。“渗滤”理论认为,当碳纤维复合材料内部碳纤维单丝含量达到某一临界阈值(渗滤阈值)时,在复合材料内部的碳纤维单丝彼此之间相互接触,形成导电通道,且导电通道形成的概率随着碳纤维含量的提高而增加。其内部导电结构如图1所示。当有外加电场且场强足够大时,材料内部的电子会定向移动,由此产生电流。“隧穿”理论认为,碳纤维增强复合材料中的碳纤维单丝不能完全接触以形成稳定的导电网络,而是依靠电子的隧穿效应跨越复合材料内部阻隔纤维之间的绝缘层来参与导电的[22]。

图1 碳纤维复合材料电容及电阻网络示意图Fig.1 Diagram of capacitance and resistance network of carbon fiber composite

碳纤维复合材料在受到局部热损伤时(如雷击、激光加工等),由于碳纤维复合材料的静态电导率(平面方向102~104S/m,厚度方向10-4S/m)及热导率(10-1~100W·m-1·℃-1)远小于铝、钛合金等传统金属材料(电导率106~108S/m,热导率102W·m-1·℃-1),使得碳纤维复合材料在遭受热损伤时,无法短时间内将大量电荷和热量转移及扩散,局域温度急剧上升,从而导致纤维断裂、树脂热解、深度分层、纤维拔出、末端膨胀等严重损伤[11,23]。上述热损伤无论是根据“渗滤”理论,还是“隧穿”理论,都将影响碳纤维复合材料的导电性能,为利用涡流检测技术进行检测奠定了基础。

2 试验方法

2.1 检测仪器及检测参数

由于烧伤缺陷的表面性质改变比内部要严重,因此检测时应使用较高的频率以使能量更集中于表面。碳纤维复合材料的电导率很低,在厚度方向上约为104S/m,趋肤效应和金属相比有数量级的差别。频率较低会导致检测时趋肤深度较大,能量不集中于表面,影响表面缺陷的检测。同时,检测信号还会受到板厚波动的影响。

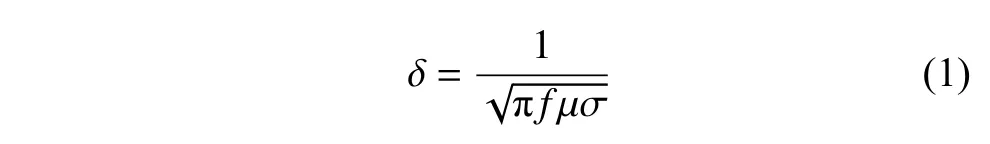

趋肤效应的计算公式为:

式中:δ为趋肤深度, f为检测频率,σ为电导率,μ为磁导率。

试验采用可提供较高频率的涡流检测仪进行,频率调节范围为64 Hz~5 MHz。检测仪为阻抗型仪器,可以提供检测信号的幅值和相位信息。在检测时,仪器检测增益统一设置为30 dB(兼顾考虑检测试件的本底信号漂移不大,轻微热损伤有一定的信号显示以及严重热损伤信号不超出仪器显示界面);检测相位统一调节为0°(主要研究频率对检测结果的影响,此时不以提离水平作为基准)。对扫查过程中的线圈阻抗数据进行实时采集,最大采样率为20 kHz。

检测频率选取1.00、2.00、3.33、5.00 MHz,以研究检测频率对检测效果的影响。因仪器检测频率为分频方式得到,在2.00~5.00 MHz内自动匹配的频率点为3.33 MHz。

对于碳纤维板,取σ=104S/m,μ=4π×10-7H/m。根据式(1)计算,当检测频率分别为1.00、2.00、3.33、5.00 MHz时,碳纤维板的趋肤深度分别为5.03、3.56、2.76、2.25 mm。

2.2 检测探头

因检测对象为平面板材,考虑材料的基本特性及检测原理,采用线圈直径为1 mm的笔式探头进行预检测。但在检测过程中发现存在2个问题:一是探头接触范围小,因碳纤维材料本身存在一定的特性不均匀性,以致检测数据波动较大;二是探头尺寸较小,其所能承受的激励也较小,因而产生的信号较小。因此,本试验选取如图2所示的涡流检测弹压式平探头,标称频率范围为1~5 MHz,探头直径为5 mm。该探头线圈直径大于普通笔式探头,可以承受较大激励电流产生的较强激励,同时其平均效应对碳纤维板在小范围内的电导率特性波动具有抑制作用。弹压式探头还具有检测时接触平稳、压力均匀的特点,有助于抑制干扰。

图2 涡流检测弹压式平探头Fig.2 Thespring type flat probeof eddy-current inspection

检测前,在探头正弦波形不产生失真和饱和的状态下,对检测频率、探头前置增益以及探头驱动进行设定。经过试验比对,将探头前置增益设置为20 dB,驱动设置为默认值5,可保证各检测频率下探头正弦波形不产生失真和饱和。

2.3 检测试件

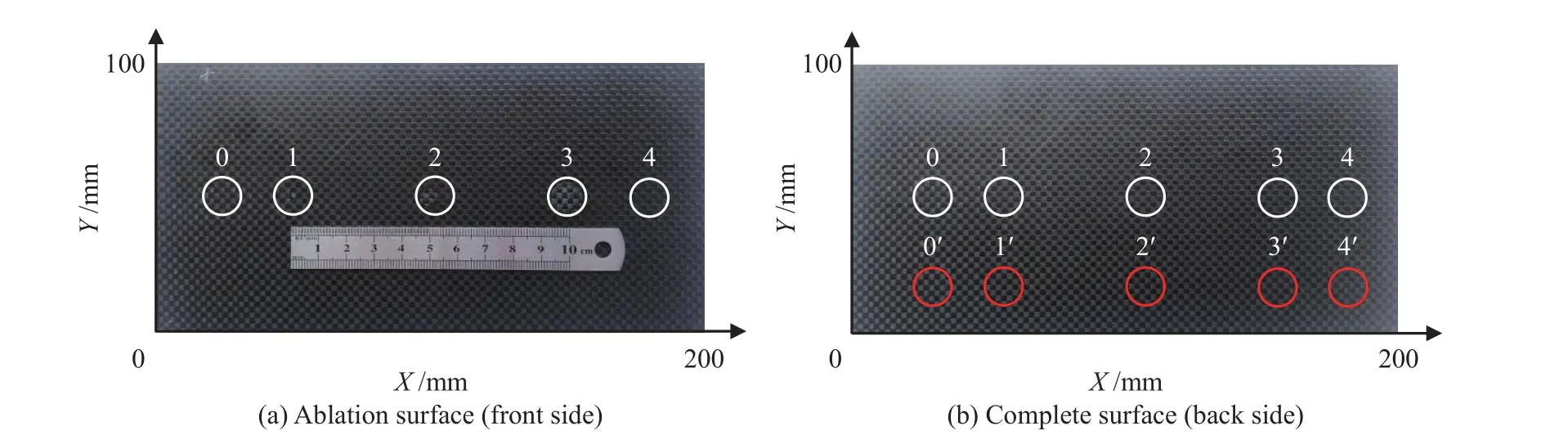

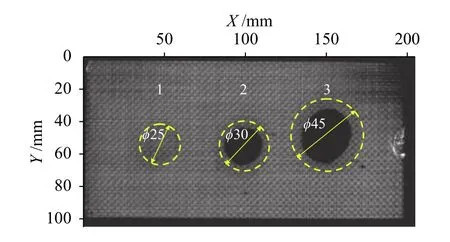

检测试样为T300平纹哑光碳纤维复合材料层压板,尺寸为100 mm×200 mm×2 mm。通过直接烧蚀的方法来制作热损伤试件,其中正面为烧蚀面,反面为完好面,如图3所示。其中,位置0为扫查起始参考点,位置4为扫查结束参考点,烧蚀点具体参数见表1。

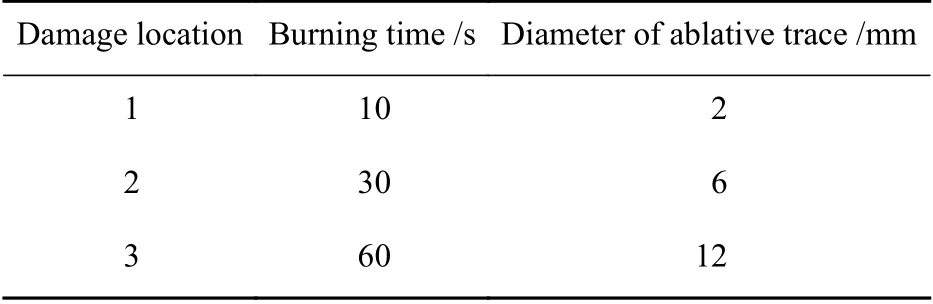

表1 碳纤维复合材料烧蚀点设计参数Table 1 Ablation point design parameters of carbon fiber composites

为控制火焰喷射影响范围,燃烧时在复合材料上放置金属垫片,火焰对准垫片中心喷射。由于试件在喷射火焰中暴露的时间不同,在直接导致试件表面产生不同程度烧蚀损伤的同时,试件内部还伴随不同程度的分层缺陷,持续火焰烧蚀可导致穿孔等缺陷,与雷击损伤有很高的相似性。

以试件反面作为扫查面(图3b),探头从位置0(25,50)(单位:mm,下同)开始,匀速直线扫查至位置4(175,50),采集检测线圈阻抗值。从位置0′(25,25)到位置4′(175,25)进行一次完好区域的扫查阻抗数据采集,作为热损伤与正常区域的对比参照。

图3 被检碳纤维复合材料试件正反面Fig.3 Front and back sidesof thetested carbon fiber composite specimen

3 试验结果及分析

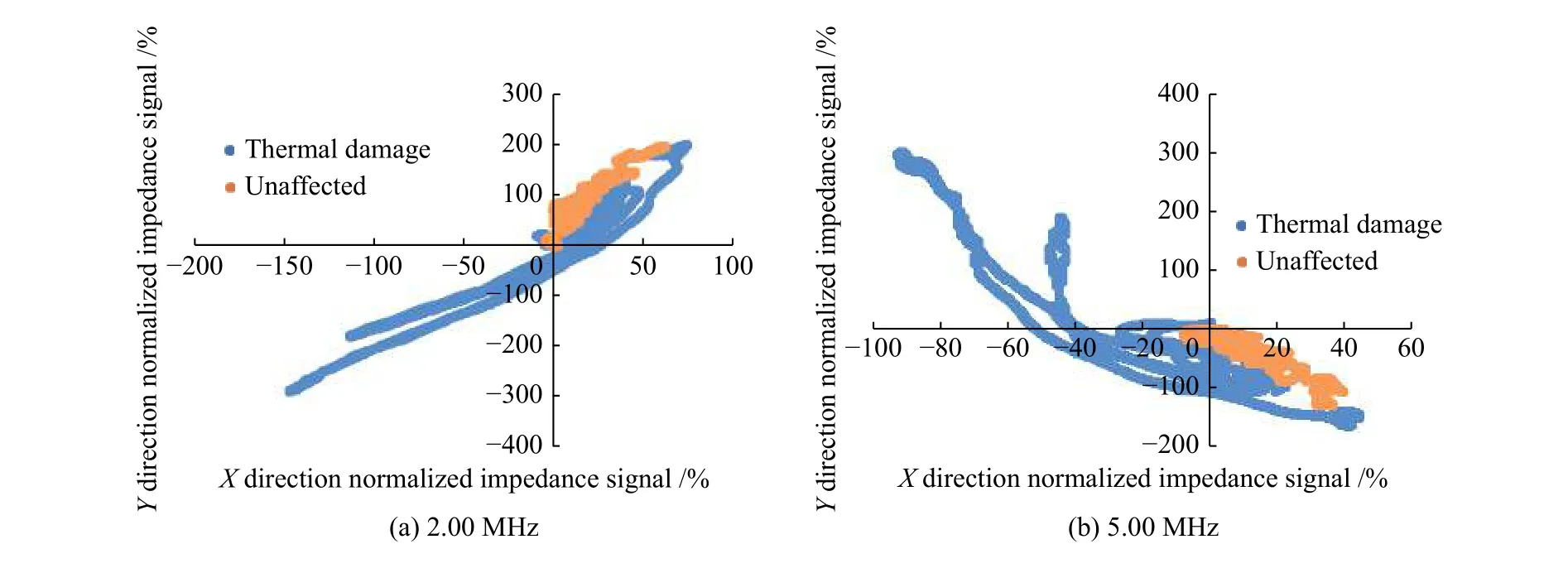

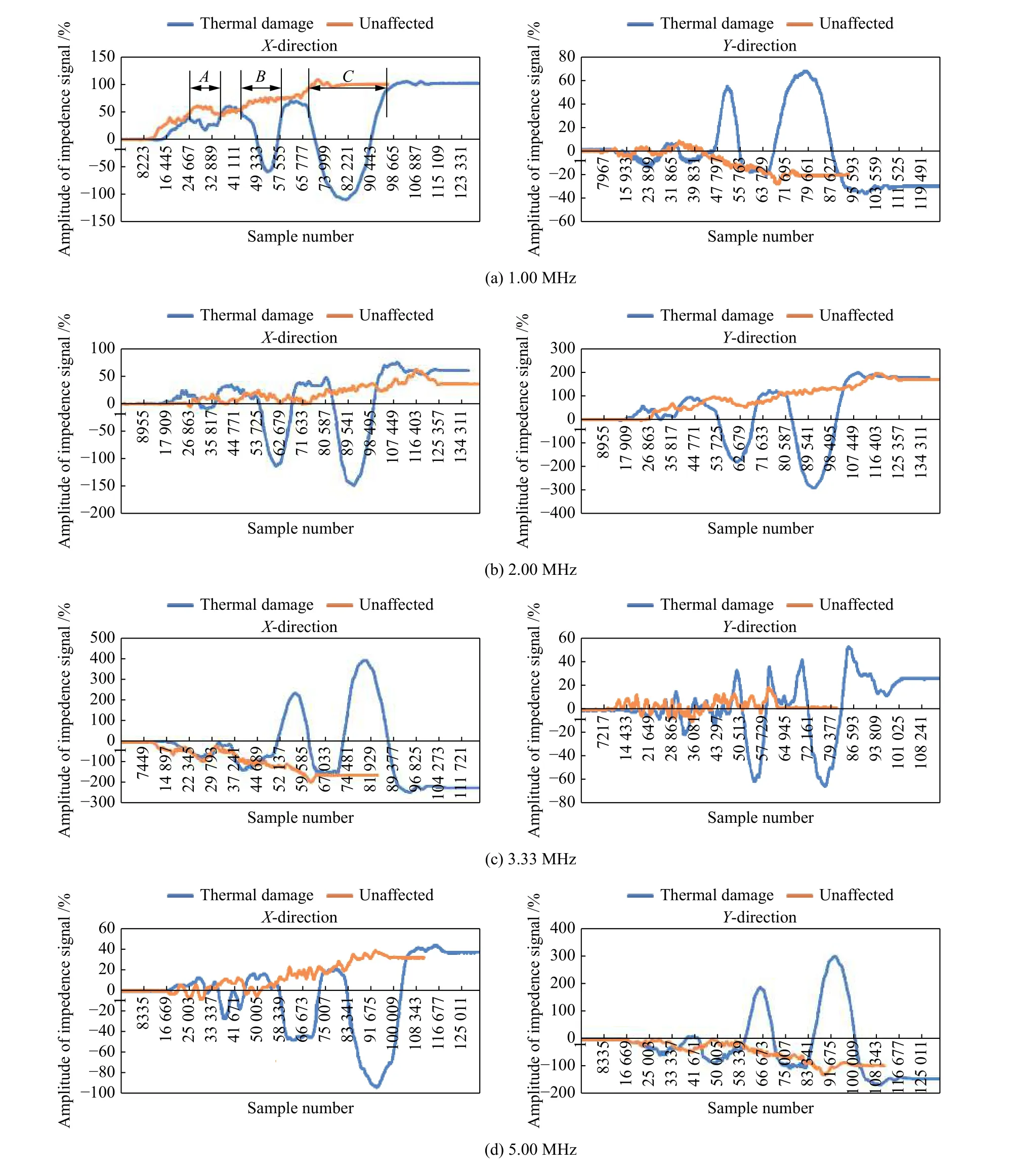

文献[24]对涡流检测线圈阻抗值进行归一化处理。分别提取1.00、2.00、3.33、5.00 MHz检测频率下,扫查过程采集到的线圈归一化阻抗数值。图4给出了2.00、5.00 MHz激励频率下的检测线圈归一化阻抗曲线。可以看出,当频率相同时,不同程度的热损归一化阻抗曲线从方向上区别不大,叠加在一起。为了有利于不同热损点归一化阻抗信号的识别,并且观察阻抗值随时间变化的快慢和时长,以采集点数作为横坐标,X、Y方向归一化阻抗值作为纵坐标,分别绘制不同检测频率的归一化阻抗X、Y方向分量值的曲线图,如图5所示。其中,红色曲线为完好区域扫查所得的阻抗X、Y方向分量曲线,蓝色曲线为烧蚀点位置扫查所得X、Y方向分量曲线。由图可见2条曲线长度(采集点数)不同,主要是因为手动扫查难以保证从开始扫查到扫查结束所用时间相同,从而导致采集数据量存在差异,但不影响对曲线变化趋势的判别。

图4 在不同激励频率下的检测线圈归一化阻抗曲线Fig.4 Normalized impedancecurvesof detection coils at different excitation frequencies

在试验的检测频率范围内,各检测频率下归一化阻抗X、Y方向的曲线都有较大幅度的波动,检测效果良好。同时注意到,探头沿位置0到位置4扫查,以及沿位置0′到位置4′扫查时,其曲线既有上升也有下降的变化,即在完好位置扫查时,其阻抗曲线也是变化的。这与碳纤维复合材料自身特点有关,其内部碳纤维丝的铺叠、分布、走势均对线圈阻抗产生影响,不同的检测频率其走势也不同(体现为检测频率对阻抗曲线相位的变化影响)。因此,对热损情况的判别不能简单的以X轴水平0线作为基准,而应该以相对完好处的扫查曲线作为参照。此外,随着热损伤点燃烧时间的延长,热损伤程度加大,阻抗曲线幅值增大,所以涡流检测阻抗曲线幅值在一定程度上也反映了热损伤的程度。

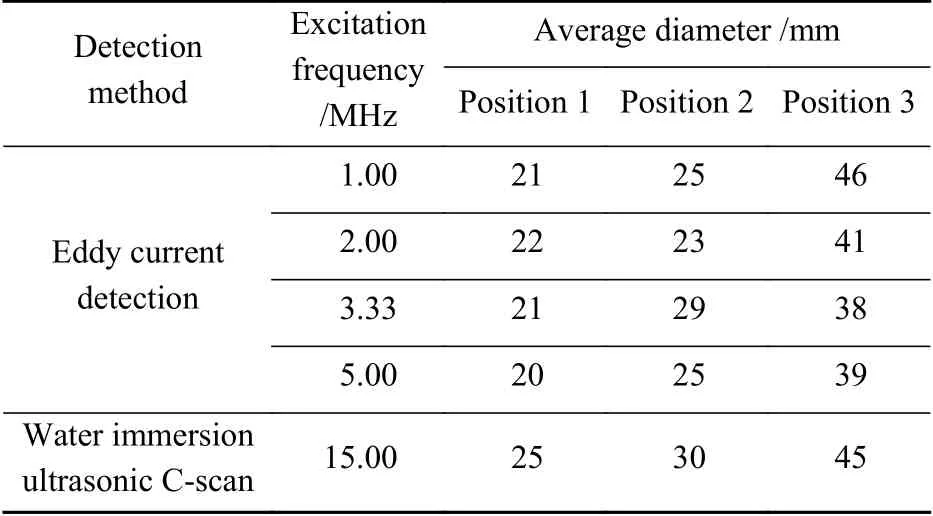

对热损伤区域范围的判别,采用的方法是将热损伤扫查路径(位置0~位置4)的阻抗曲线与未受热损伤影响区域扫查路径(位置0′~位置4′)的阻抗曲线进行对比。如果2条曲线开始分离且最终离开较远,则判断为受热损伤影响区域。将离开最远的位置作为受损最严重的位置,2个分离点之间的区域计算为受损区域。由于采用手动扫查,2条曲线重合度存在一定的误差,在此通过观察热损伤扫查路径阻抗曲线(蓝线)的幅度变化来判别热损区域范围。以图5a中X轴方向归一化阻抗图曲线为例进行说明,对试件3个热影响区域范围进行研究分析。取曲线变化较为明显的A、B、C 3段代表热损伤区间范围进行长度推算。探头由位置0移动至位置4时间约为5 s(距离长度150 mm),采集数据量约为86 000个。A段数据采集点为23 675~35 808,转换长度约为21 mm;B段数据采集点为42 500~57 050,转换长度约为25 mm;C段数据采集点为66 400~93 000,转换长度约为46 mm。即从涡流检测数据分析,3处热损伤点的热损伤范围分别为21、25、46 mm。表2给出了各激励频率下,根据X轴方向归一化阻抗曲线推算的损伤范围(Y轴方向阻抗值与X轴同步,未重复推算)。

表2 涡流检测与水浸超声C扫描结果对比Table 2 Comparison of eddy current detection and water immersion ultrasonic C-scan results

图5 不同激励频率下检测线圈归一化阻抗X、Y方向分量曲线Fig.5 Normalized impedance valuesof detection coil in X,Y directionsat different excitation frequencies

4 试验验证

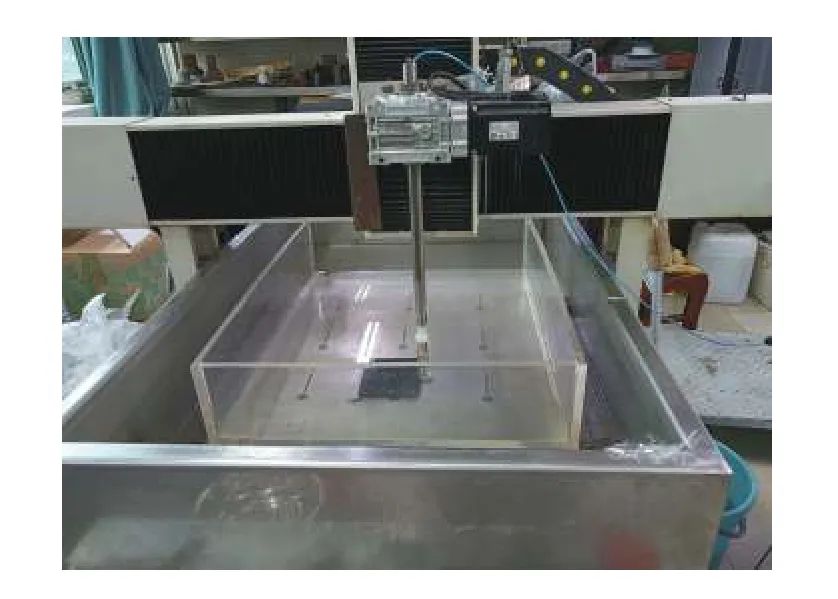

采用超声特征成像扫描系统对试件进行C扫

描,如图6所示。将其检测结果与涡流检测结果进行比较,验证碳纤维复合材料热损伤涡流检测方法的有效性。

图6 碳纤维板超声C扫描检测Fig.6 Ultrasonic C-scan detection of carbon fiber plate

采用超声特征成像扫描系统从试件反面(图3b)对被检试件进行检测,以此作为试件内部热损伤面积的基本参考值。扫描成像结果如图7所示。可以看出,位置1处的内部损伤不明显(约在25 mm范围有一定的颜色变化);位置2处的内部形成直径约25 mm的严重损伤区域(黑色区域),向外延伸至直径约30 mm区域有一定的颜色变化;位置3处的内部形成直径约35 mm的严重损伤区域(黑色区域),向外延伸至直径约45 mm区域有一定的颜色变化。涡流检测与水浸超声C扫描结果对比见表2。

图7 超声特征成像扫描图Fig.7 Ultrasonic character imaging scan

对比表2中2种检测方法的试验结果,可以看出,涡流检测的碳纤维复合材料热损伤尺寸存在误差。但考虑到涡流检测是对现场工件进行的手动扫查,不可避免存在一定的误差,仍可认为涡流检测可对碳纤维复合材料热损伤进行有效检测。现有的不同激励频率下的涡流检测效果暂未观察出规律性影响。当前仪器最高频率为5.00 MHz,后续将考虑采用更高频率的仪器做进一步研究。

5 结论

1)采用弹压式平探头,选取1.00~5.00 MHz的检测频率,涡流检测方法可以有效检测出碳纤维复合材料热损缺陷,并且阻抗曲线幅值随着热损伤程度的加大而升高,通过对阻抗曲线起伏宽度的计算,可以推算出碳纤维复合材料热损点周边的热损伤范围。

2)扫查过程中,由于碳纤维材料本身电参数的波动,所以需要有热损伤位置附近相对完好位置的扫查曲线作为对比参考。

3)应用不同检测频率对不同程度的热损伤区域做涡流检测,测出的损伤范围与水浸超声测得的损伤位置接近,2种方法可以做到交叉验证,也从另一个角度说明了利用涡流检测技术对碳纤维复合材料热损伤实施检测具有可行性。