直升机桨叶加热组件可靠性试验与结构改进

孟 雷,陈沛君,古应运,洪海华

(中国直升机设计研究所,江西景德镇 333001)

0 引言

现代直升机要求能够全天候飞行,在面对结冰云雾时,直升机桨叶需要安装可靠的旋翼防除冰系统[1]。在各种直升机防除冰方法中,电加热防除冰系统是最成熟的一种旋翼防除冰方式,已经成功应用于UH-60、NH-90等多型国外直升机。刘搏[2]提出了国内直升机旋翼防除冰电控子系统一套完整的地面验证方案,达到了验证产品功能、考核系统性能以及为系统改进提供试验依据的效果。陈龙等[3]提出了旋翼防除冰组件包铁表面涂覆石墨烯涂层改性传热性能的方法,搭建了防除冰涂层传热试验平台,发现油性石墨烯涂层防除冰性能优于水性石墨烯涂层。任智勇等[4]在不同液态水含量和大气温度下,开展了直升机旋翼、发动机、进气道防除冰系统在结冰环境中相互影响的研究,结果表明,发动机的状态受旋翼旋转影响较大。针对直升机喷洒塔试验,王之瑞等[5]讨论了防除冰系统喷洒塔的试验方法、注意事项,并给出喷洒塔试验的部分试验结果。张弹琴等[6]介绍了一种直升机防除冰试验云雾控制系统。杨常卫等[7-8]结合超疏水表面材料的特点,探讨了超疏水表面材料在桨叶电热防除冰系统中应用的可能性;另外,详细介绍了黑鹰直升机旋翼防除冰系统的发展历程和设计特点,对比了黑鹰直升机防除冰系统的发展演变,为防除冰系统的研制提供了方向。刘伟光等[9]通过比较国外民用直升机防/除冰系统的鉴定方法和特点,提出了一些针对国产直升机旋翼防除冰系统适航审定方法的建议。傅见平等[10]通过合理设计加热组件加热热流密度大小及分布和加热时间控制律,实现了电热除冰系统能源的高效利用,为加热组件优化设计提供了方向。防除冰加热元件一般使用铜镍合金材料,胡诚等[11]研究了镍铜合金棒材裂纹的弱磁检测,有效检出了镍铜合金微米级裂纹缺陷,为加热元件的初始缺陷检测提供了一种新方法。机载供电系统通过电连接器组件为桨叶加热组件供电,魏振伟等[12]总结了电连接器组件典型失效模式特征及原因,为防除冰系统电路可靠性提升和故障排除提供了新思路。目前,国内在防除冰加热组件电路可靠性方面还没有研究,本文利用共振原理设计加热组件可靠性试验系统,解决加热电路的可靠性问题。

旋翼防除冰系统主要包括主尾桨叶加热组件、结冰探测器、控制器和配电器等(图1)。桨叶加热组件是旋翼防除冰的重要组成部分,安装于直升机桨叶前缘,通过电加热除去桨叶表面结冰。桨叶加热组件在承受旋翼桨叶的离心力以及周期性挥舞摆阵变形的同时,还要受到温度变化引起的热载作用。因此需要研究加热组件电路在周期性振动和热载荷作用下的结构可靠性。如果使用全尺寸桨叶带加热组件进行可靠性试验,则试验件尺寸大、试验频率低、成本高、速度慢、周期长,无法快速考核加热组件可靠性。

本研究根据直升机加热组件的结构特点和使用工况,利用粘接加热组件的复合材料平板一阶弯曲共振变形,设计加热组件可靠性试验系统,验证加热组件的可靠性,为加热组件结构改进设计提供方向,发现焊接位置附近结构可靠性情况,验证改进后的结构是否满足设计要求。

1 加热组件结构与试验件设计

1.1 加热组件结构

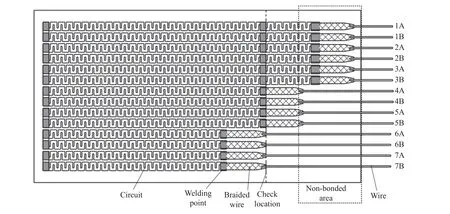

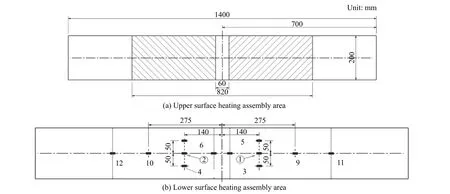

直升机桨叶加热组件主要由前缘包片、橡胶、加热电路、编织导线和导线等结构组成。其中,前缘包片用于防止砂石冲击破坏加热组件,橡胶用于支撑固定加热组件电路。为了降低功率,桨叶加热组件一般沿桨叶弦向和展向分成多个分区[13](图2)。加热电路分区之间、编织导线与分区电路之间使用焊接连接。加热电路和编织导线是可伸缩结构,具有一定弹性,可在一定范围内随桨叶一起变形。通电时,回形电路发热通过橡胶传到桨叶前缘,除去桨叶表面结冰。

1.2 试验件设计

加热组件结构刚度低,无法单独进行加载试验。本试验设计复合材料平板模拟桨叶,设计包含全部典型结构的加热组件试验件,将试验件粘接在复合材料平板上,随平板一起振动。通过复合材料平板结构设计,调整试验频率,降低试验成本。本试验中设计的加热组件试验件结构见图3,试验件考核位置布置有焊接结构、分区电路和编织导线等。为了防止试验区外先破坏,试验件设置有非粘接区,不粘接到复合材料平板表面。

图3 加热组件试验件Fig.3 Heating materials assembletest speciman

2 可靠性试验

2.1 试验原理

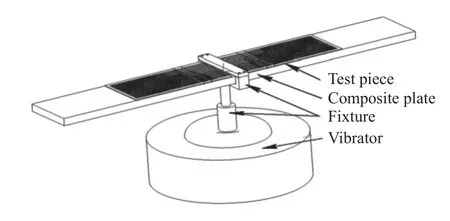

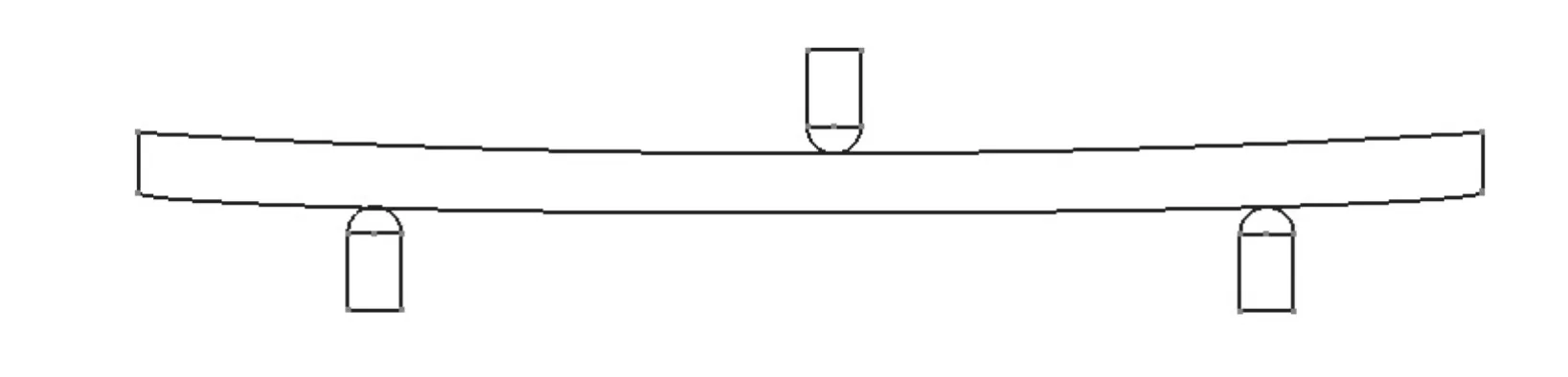

利用共振原理,使用加速试验的方法考核加热组件的可靠性。试验方法为:使用激振器激振粘接加热组件试验件的复合材料平板,调整激励频率使复合材料平板在一阶挥舞频率下振动;调整激振器振幅以保证复合材料平板表面的加热组件应变为设计值,在平板振动的同时,按照一定的时间比例对加热组件通电加热,功率密度与桨叶上一致,监控电路通断情况可以给出电路可靠性寿命;试验过程中测量加热组件的温度,保证加热组件工作时的温度在合理安全的范围内。试验系统示意图如图4所示。

图4 试验系统结构示意图Fig.4 Experimental system structure sketch map

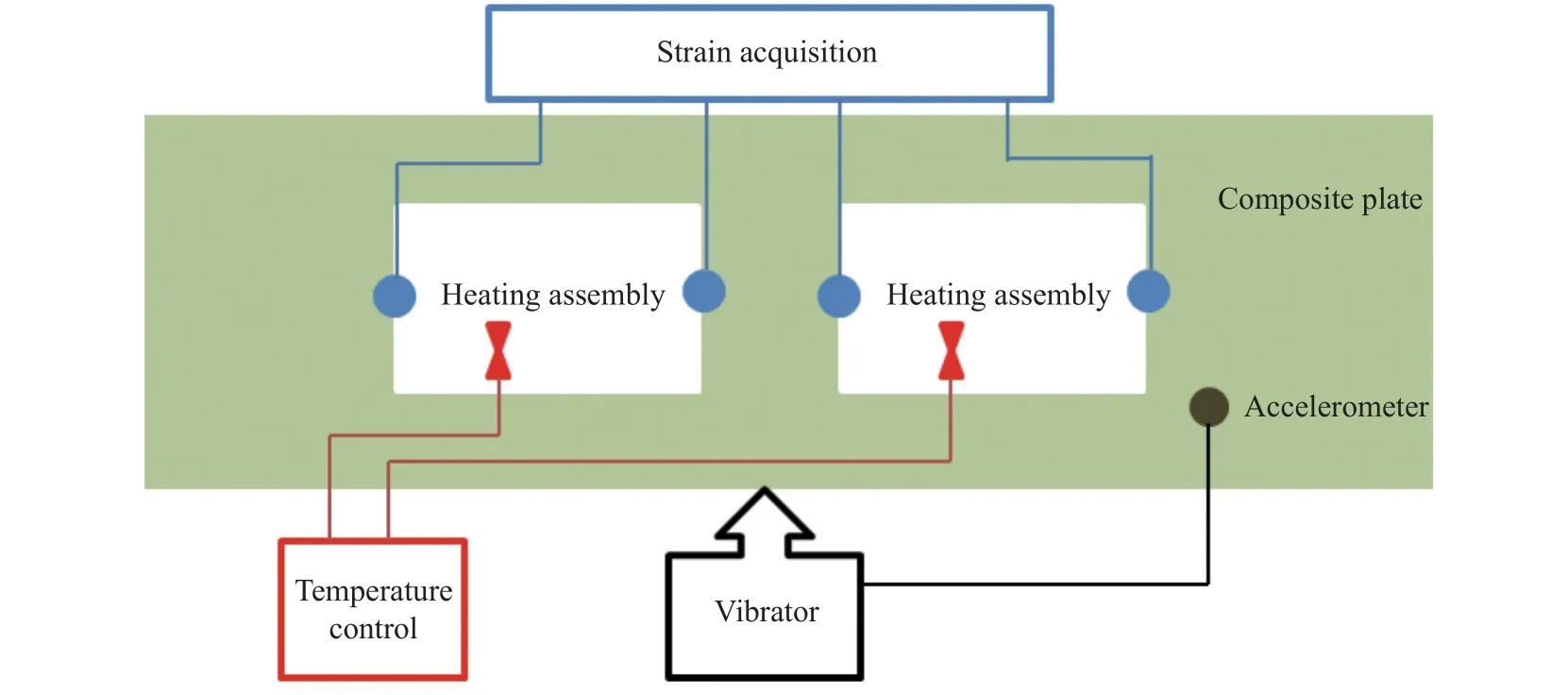

根据试验系统中结构功能的不同,将可靠性试验系统划分为3个组成部分:1)复合材料平板振动与激振控制系统;2)加热组件加热电路和温度控制系统;3)数据采集和记录系统,包含应变数据、振动数据、电流数据、温度数据。图5为试验系统主要组成部分原理框图。

图5 试验系统原理框图Fig.5 Experimental system schematic diagram

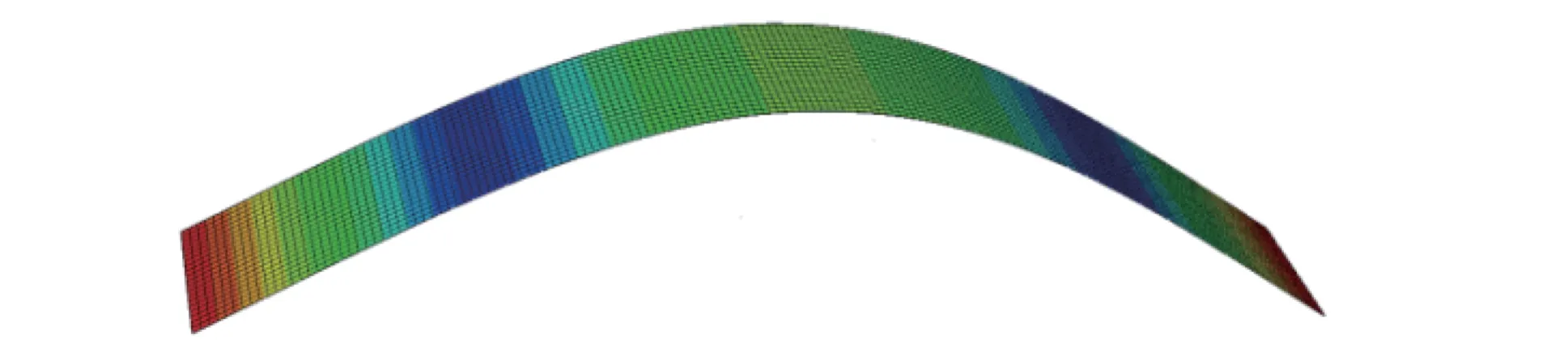

试验时,将2件相同的加热组件试验件对称粘接到一块复合材料矩形板表面上,试验件上留有部分非粘接区域,加热组件供电线缆从平板中间引出连接到供电系统。调整激振器频率,激励复合材料平板在一阶弯曲模态下激励至共振状态,共振时的振型见图6。复合材料平板长1400 mm、宽200 mm、厚31 mm,由玻璃纤维布模压成型。试验测得粘接加热组件的复合材料平板固有频率为31 Hz,在一天内将累积超过100万次应变循环。

图6 复合材料平板一阶弯曲模态Fig.6 First bending modeof composite plate

加热组件内部设置有温度传感器,实时测量其内部温度。如果测得的温度最大值等于或高于设定上限值(70℃),供电柜中加热控制器停止给试验件中所有加热元件供电;当温度传感器测得的温度最小值低于下限值(50℃),加热控制器将恢复供电。

复合材料平板上设置有加热速计,可监测振动时复合材料平板垂直方向的加速度,反馈平板的振动状态。一旦振动加速度发生异常,可及时停止试验。本试验中,加速度计位置的实测加速度约为±500 m/s2。

2.2 试验件应变加载

根据桨叶应变计算,加热组件应变载荷要求为(1.30±0.84)μm/mm。

试验件振动时受到±0.84μm/mm的动应变,为了施加静应变1.30μm/mm,设计专门的加载工装,如图7所示。在加热组件粘接之前,先将复合材料平板压弯,然后将加热组件试验样本粘贴到复合材料平板上,移除压弯装置后,静应变就施加到加热组件试验件上。

图7 试验件静应变加载示意Fig.7 Static strain loading of the test speciman

试验时,图8中的应变片1、应变片2的静应变达到1.30μm/mm,动应变达到±0.84μm/mm。根据复合材料平板的一阶弯曲振型可知,加热组件不同位置受到的应变载荷不一致。在复合材料平板的中间位置应变最大,两端应变最小。这种应变分布特点可以实现对不同设计和考核样本的性能评估。在加热组件两端和考核位置均设置有应变片,可以实现对加热组件试验件区域应变的监控。

图8 试验件应变贴片Fig.8 Strain gaugeon thetest speciman

2.3 试验件热加载

加热组件供电电源采用单相交流电源,电压可调节范围为0~50 V,电流变化范围为0~35 A。试验件的单侧加热组件采用单相交流电路,单侧加热电路全部串联,对称两侧加热组件通过并联方式接入供电电路。

2.4 试验结果与分析

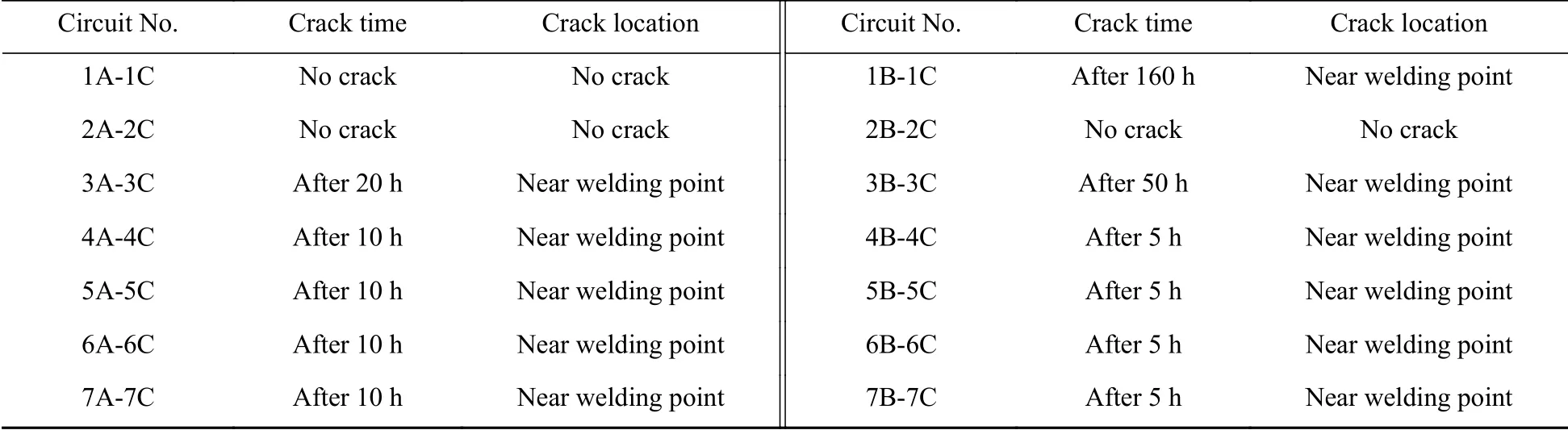

为了及时发现电路破坏时间,试验时每10 h对电路进行检查,在第5 h时检查,相继出现断路。对断路位置进行初步检查发现,部分电路的断开位置在焊接点附近。

试验继续加载至284.5 h,循环次数约3100万次,达到直升机主桨叶飞行2000 h的振动次数。继续加大振动台加速度幅值,每振动30 h增加20%激振载荷,共进行7组升载共210 h。升载完成后,其余电路均未发生断路,试验结束。试验结束时加热组件电路通断情况见表1。

表1 试验结束时加热组件电路通断Table1 Final situations of electric circuit break time

为了准确确定断路位置,查看金属电路断路裂纹。加热表面橡胶,剔除表面焦化橡胶,断路裂纹清晰可见(图9红圈所示)。进一步检查并统计裂纹,结果见表1。所有裂纹位置均位于回形电路靠近焊点的第一个拐弯处。试验件其他结构如回形电路、编织导线和导线,在试验结束时均未破坏,满足可靠性指标要求。

图9 电路断路裂纹位置Fig.9 Failure location of heating electrocircuit

3 加热组件结构改进设计与验证

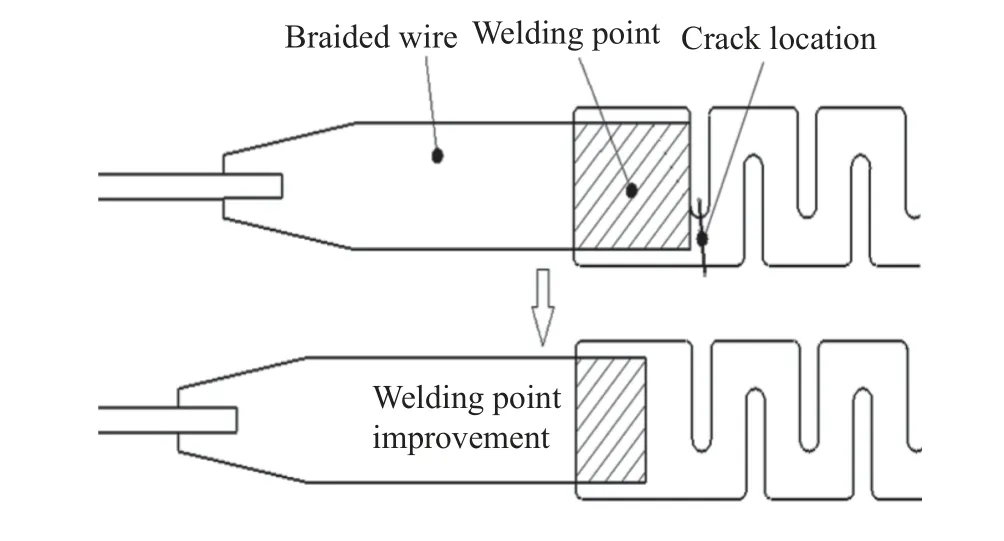

加热组件裂纹位置的编织导线厚度为0.8 mm,刚度相对较大,而回形加热电路的厚度为0.1 mm,刚度相对较小。因此,电路产生裂纹的原因可能是焊点位置过渡到分区电路时刚度变化剧烈,在应变载荷作用下,回形加热电路靠近焊点位置形成应力集中,发生提前破坏。根据这种破坏形式,对加热组件焊接位置提出以下改进设计:缩小焊点区域,错开焊接边缘,降低刚度变化;同时,铺放编织导线时尽量缩短长度,使其沿长度方向有可变形的余量,如图10所示。将改进后的加热组件焊点结构设计制造试验件,再次进行可靠性试验,结果表明,新型焊点结构可靠,可以满足加热组件飞行2000 h的振动次数要求。

图10 电路改进结构Fig.10 Optimiztion of heating electrocircuit

4 结论

1)加热组件可靠性试验系统设计合理,实现加热组件可靠性考核,为直升机加热组件的可靠性考核提供一种解决方案。

2)桨叶加热组件加热电路、焊接点、编织导线和导线经验证远远满足可靠性要求。

3)靠近焊接位置的加热电路可靠性较低,焊点位置局部结构改进设计后经试验验证能够满足设计要求。