等离子表面处理提高密封条漆面粘接稳定性的试验研究

施云舟,鲁家豹, 宋 峰

(上汽大众汽车有限公司,上海 201805)

0 引言

丙烯酸压敏泡棉胶带在汽车工业领域内有广泛的应用,被用于替代紧固件连接、卡扣等传统汽车零部件的安装工艺[1-3],其中,车门密封条是其诸多应用中的典型代表。由于车辆在后续使用和停放过程中会经历各种复杂和极端工况,许多关于车门密封条在车门油漆表面的脱胶缺陷不断在售前和售后阶段被发现,但目前国内外对该缺陷的研究和分析较少。贾妮等[4-5]讨论了密封条脱胶的可能影响因素,如漆面清洁度、压力、环境温度,但缺乏对改善胶带在漆面粘接稳定性解决方案的验证和研究。

对粘接面的表面改性是提高粘接可靠性的重要手段,例如物理打磨、助粘底涂和等离子表面处理等[6-8]。等离子表面改性作为一种绿色环保、稳定高效的自动化表面处理技术,是一种理想的车身油漆提高附着力手段。虽然部分国外研究中提到了等离子表面处理技术在材料粘接改善方面的应用,但这些研究主要集中于对金属表面进行等离子深度清洁从而改善可粘性[9-11],或对塑料制品表面进行官能团改性来提高粘接性能[12-14]这两类。现有文献报道中尚未见等离子表面处理用于油漆表面的研究,其可行性和有效性有待进一步探究和论证。

本文先通过研究丙烯酸泡棉胶在漆面粘接特性,确认密封条脱胶的风险工况,为密封条胶带在漆面的粘接可靠性验证提供依据;再通过表面能测定和不同工况下的浮辊剥离实验,研究等离子工艺参数对漆面粘接改性效果的影响,进而对等离子表面处理提高密封条在漆面粘接稳定性的可行性和有效性进行研究和论证。

1 实验方法

实验中等离子表面处理系统由等离子发生器、等离子控制单元(PCU)和等离子喷枪3部分组成。压缩空气通过等离子喷枪内形成的高压电场被部分电离并向外输出,形成等离子体。

采用ST1200丙烯酸泡棉胶带进行粘接样品的制备。3种清漆板试片(BASF 1K清漆、BASF 2K清漆和AXALTA 2K清漆)用于样品的制备和研究。

剥离测试是常用的粘接力定量评估手段[15],根据DIN EN 1464[16]采用浮辊剥离实验对丙烯酸泡棉胶带的粘接质量进行评价。测试设备为万能试验机。样品经表1所列的不同老化环境中停放后,在23℃下进行浮辊剥离测试。

表1 浮辊剥离实验老化存放条件Table1 Conditionsof floating roller peel test

多数密封条脱胶失效发生在夏季或气温较高的地区,这说明胶带在车身漆面的粘接可靠性对温度敏感。为了确认车门密封条装车后可能经受的极端高温,在夏季脱胶缺陷高发的露天停车场,每天12:00采用红外测温仪对场内车辆的车门漆面温度进行测定,连续测量和记录10 d,如图1所示。测试期间的环境气温为34.2~37.4℃,而车门的表面最高温度均超过60℃,最高温度接近70℃。根据该结果,本实验选择70 ℃作为高温浮辊剥离实验的环境温度,考察在极限高温下丙烯酸胶带在漆面粘接可靠性。

图1 夏季车门表面温度测试Fig.1 Temperatureof door panel in summer

在实际情况下,产品车从完成车门密封条安装到转运至户外停车场的平均时间为1.5 h。因此,样品在完成胶接后,首先在23℃下停放1.5 h,模拟总装车间内密封条粘接安装后的车间内流转,再取出一组平行样品进行23℃浮辊剥离测试。为模拟总装转运至户外高温露天停车场的实际粘接工况,将其余平行样件由23℃恒温室放入万能试验机附带的70℃恒温环境舱内,每隔一段时间在环境舱内70℃温度条件下完成高温浮辊剥离测试,以评估其高温粘接表现。

为定量表征油漆面表面处理前后的变化,采用表面能测试仪对不同状态的油漆表面进行表面能测定。

2 结果与讨论

2.1 油漆的初始粘接性能

粘接性能可通过剥离力数值和剥离破坏模式2个维度进行评估。样品的剥离破坏模式存在3种可能的形式,如图2所示。漆面残留完整残胶为内聚破坏(CF),表明漆面具有良好的粘接可靠性;漆面无残胶则为粘接失效(AF),表明漆面可粘性较差;部分残胶则为混合型破坏(MF)。

图2 不同的漆面剥离试验破坏模式Fig.2 Illustration of different fracturemodes

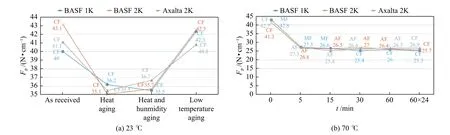

图3为不同清漆板在23、70℃的浮辊剥离测试结果。可见3种油漆板在23℃辊剥实验中并未表现出明显的剥离力(Fp)差异。所有样品组在23℃辊剥实验中均为内聚破坏,Fp仅由胶带的内聚力大小决定,因此,在使用相同胶带样品的情况下,剥离力(Fp)未产生显著差异。样品在70℃高温辊筒剥离实验中出现了大幅粘接强度衰减,且表现出了明显的油漆种类敏感性。经1.5 h常温停放后,2组2K清漆的胶带剥离强度均高于1K清漆板,且2K清漆板均为内聚破坏,而1K清漆板为混合型破坏。高温下两者的粘接性能则与之相反:在70℃环境仓内停放仅5 min后,2K清漆板的剥离力衰减至5 N/cm以下,且为粘接失效;而加热前粘接力更低的1K清漆为混合型破坏,剥离力仍有12.5 N/cm。随着热存放时间的延长,漆面的剥离力开始回升。1K清漆在加热30 min后开始出现内聚破坏,2组2K清漆板经过24 h加热后,在高温剥离过程中也变为内聚破坏。此时,由于3种油漆的破坏模式相同,因此剥离强度数值也未出现明显差异。

图3 不同清漆的浮辊剥离测试结果Fig.3 Floating peel test results of different clear coats

以上实验结果表明,车门密封条在常温下粘至车门2K油漆面上后,短时的高温曝晒就可能导致漆面脱胶。

2.2 漆面的底涂粘接改性

对采用常规助粘底涂涂覆处理后的3种清漆样品进行常温和高温辊剥测试,结果见图4。1K清漆和2K清漆在涂覆底涂后均表现出良好的粘接可靠性。与未用底涂处理的清漆样品相比,底涂的使用提高了胶带终粘力。所有样件的剥离力在粘接1.5 h后均超过40 N/cm,且都为内聚破坏。此外,在70 ℃高温剥离实验中,所有样品均未出现粘接失效情况。

图4 不同清漆经底涂粘接改性后的浮辊剥离测试结果Fig.4 Floating peel test resultsof different clear coats after primer

2.3 漆面的等离子表面改性

等离子表面处理具有很强的参数相关性。等离子能量密度与电功率呈正相关,与枪头距离及处理速度呈负相关。为最大化等离子表面处理的效率,所有实验组中的电功率均设定为最大值500 W,喷枪距离设定为最小安全距离8 mm,则通过调节等离子喷枪对漆面的处理速度可以对能量密度进行调整。为定量表征等离子对清漆的表面改性效果,对采用不同速度等离子表面处理后的清漆样品测定表面能,结果见图5。

图5 不同等离子处理速度下的清漆表面能Fig.5 Surface energy of paint at different plasma velocity

由图5可知,经等离子表面处理后,漆面的表面能得到明显提升。同时,漆面表面能的提升贡献主要来源于极性部分,而色散部分在等离子处理后反而出现小幅下降。在等离子表面处理速度在100 mm/s以上时,漆面的表面能随着速度的降低而不断提高;当处理速度降低至100 mm/s以下时,继续降低速度反而导致表面能下降。该现象表明,当低于100 mm/s的临界处理速度后,清漆表面交联高分子链被过度破坏,开始出现碎片化和部分降解。

由以上实验结果可知,当等离子表面处理速度为100 mm/s时可以获得最佳的漆面活化效果,即清漆的表面极性官能团密度和润湿性均达到最高值。因此,将处理速度100 mm/s、功率500 W、喷头距离8 mm作为优选工艺参数,对清漆样品进行处理并进行制样,之后进行浮辊剥离实验。对应的剥离实验结果见图6。由此可知,所有样品组在23、70℃剥离实验中均为内聚破坏,表现出良好的粘接稳定性。

图6 不同清漆经等离子表面处理后的浮辊剥离测试结果Fig.6 Floating peel test resultsof different clear coatsafter plasma

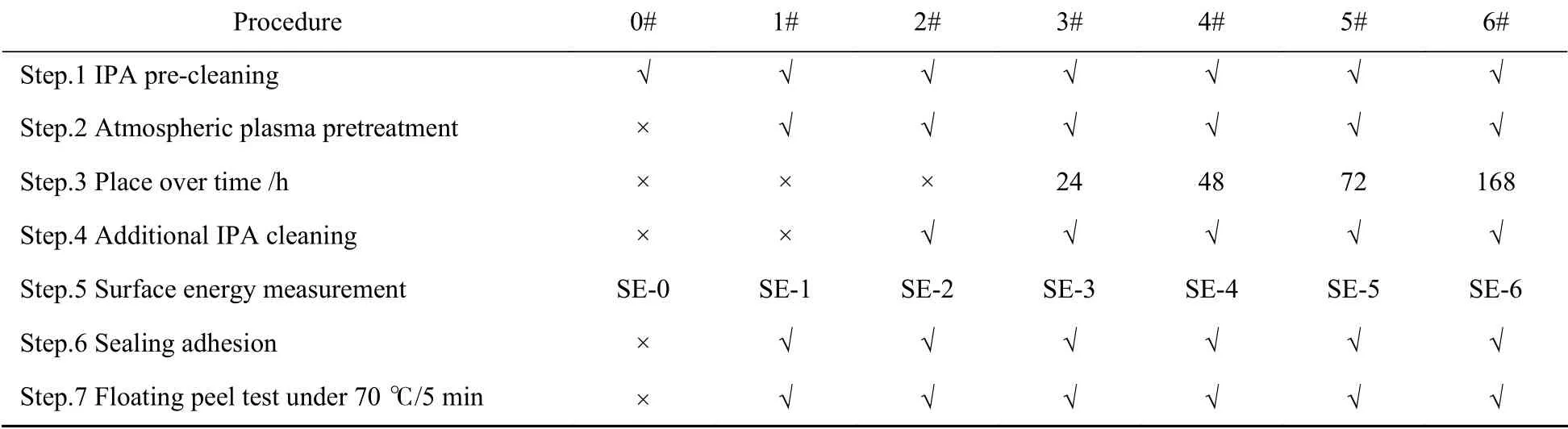

为评估等离子表面处理工艺对漆面增粘效果的时效性,经等离子表面处理的BASF 2K清漆在空气中暴露不同时间后进行表面能和粘接性能测试,试验方案见表2,结果见图7。其中,样品0#漆面采用异丙醇清洁后,测得漆面原始表面能SE-0。之后进行漆面等离子处理,处理后的样品记为样品1#;之后在样品1#表面进行密封条粘贴并测定处理后的漆面表面能SE-1。用异丙醇对等离子处理后未粘贴密封条的平行漆板样品进行清洁,清洁后的样品记为样品2#;在样品2#表面进行密封条粘贴,并测定清洁后的漆面表面能SE-2。与SE-1作相同处理的漆板样品经等离子处理后停放于标准环境下,分别经过24、48、72、168 h后,再用异丙醇清洁漆面依次得到样品3#~6#;对样品3#~6#表面完成密封条粘贴,并测得此时漆面的表面能SE-3、SE-4、SE-5、SE-6。

表2 等离子粘接改性时效性实验设计Table 2 Test proceduresto evaluate plasma activation effectiveness over time

图7 等离子处理后清漆的表面能保持率Fig.7 Maintenance of surface energy over time

由图7结果可知,经等离子表面处理后清漆的表面能大幅提高,由SE-0=42.1提高至SE-1=66.9,主要体现为极性部分(Polar)的提升(由3.8提升至30)。经异丙醇擦拭后,表面能出现部分损失,由SE-1=66.9下降为SE-2=60.2,且主要表现为极性部分的损失(由30下降为23.6),这可能是由于异丙醇中的羟基与等离子处理后漆面的部分活性官能团结合,从而消耗一部分极性基团,但表面能仍明显高于等离子处理前的SE-0。之后随时间的延长,漆面再次清洁后的表面能并未出现显著衰减,一周后漆面清洁后的表面能仅由SE-2=60.2衰减为SE-6=55.8,表面能保持率为93%。

样品在标准条件下停放浸润1.5 h后进行70℃/5 min高温浮辊剥离测试,测得的剥离力见表3。结果表明,等离子表面处理后48 h对漆面进行清洁粘接,高温剥离测试均表现为内聚破坏(4#);在一周内进行粘接,高温剥离测试也可达到混合型破坏(6#),且剥离力均在25 N/cm以上。因此,通过等离子表面处理可使漆面获得长达一周的粘接可靠性提升。

表 3不同等离子时效后的漆面高温剥离强度Table 3 Floating peel test result of plasma activated samples over time

3 结论

1)车门密封条的丙烯酸泡棉胶带在常温下粘至车门油漆面上,经短时高温曝晒后其粘接力降低。2K清漆的高温粘接性衰减与1K清漆相比更为明显,在高温应力条件下存在较高脱胶风险。

2)在功率500 W、喷枪距离8 mm、等离子表面处理速度100 mm/s的工艺下,车身油漆达到最优改性效果,且在所有工况下均为内聚破坏。等离子预处理后漆面在一周内均能保持粘接有效性。

3)等离子表面处理可用于代替现有底涂助粘工艺,提高密封条在漆面的粘接稳定性。