硫醇化合物/月桂酸对废胶粉精准脱硫的影响及机理

李丹阳, 刘志华, 李 鑫, 王 兴, 苏浩博, 乜艳君, 李军伟,4

(1.天津城建大学材料科学与工程学院,天津 300384;2. 天津市交通科学研究院,天津 300300;3. 天津市交通运输基础设施养护集团有限公司,天津 300041;4. 天津市建筑绿色功能材料重点实验室,天津 300384)

废轮胎的传统处理方式为填埋、燃烧、粉碎等[1],不仅造成环境污染,而且造成资源浪费,其无法回收的根本原因为废轮胎胶(GTR)内部具有牢固的三维网格(S—S)结构。而脱硫工艺可打破其内部的牢固结构,促进其循环再利用,这对废轮胎的回收具有重要的环境价值和经济效益[2,3]。

目前常用的脱硫方法有物理、化学、生物脱硫等方法[4,5]。其中,螺杆挤出制备脱硫橡胶的工艺属于物理脱硫的一种,此工艺通常使用活化剂、脱硫剂等来优化提升脱硫效果。Sitisaiyidah 等[6]采用苯基二硫化物为脱硫剂,三亚磷酸酯为抗氧化剂对废胶粉进行脱硫处理,发现当脱硫温度高于220 ℃时,脱硫产物主链断裂程度随温度的上升而增大,因此,脱硫温度应控制在220 ℃以内才可以控制大分子主链不被破坏。司虎等[7]通过添加活化剂(烷基酚多硫化物420、450)的方法探究了活化剂对促进脱硫反应和抑制交联的作用;此外,还发现当脱硫温度为240 ℃时,通过提高螺杆转速可以提升脱硫效率,但当转速达到400 r/min 后,脱硫效率不再提高。可见螺杆挤出脱硫工艺存在加工温度高、耗能高、脱硫效率低的问题。若要获得较高的脱硫效率,需要提高脱硫温度或增大螺杆转速,但前者会造成脱硫过程中橡胶主链上的双键的破坏,后者则会增加能耗。因此,亟需开发出一种低能耗的精准脱硫工艺。

在废胶粉内部牢固的三维网络中,C=C 键与S—S 键、C—S 键、多硫键存在键能差[8]。研究表明,硫醇类分子中的巯基可利用键能差对橡胶的C—S键、S—S 键和多硫键精准施加能量,从而达到选择性断裂交联键的目的[9]。基于此,本文使用硫醇化合物为脱硫组分、月桂酸为促进组分作为复合脱硫剂对废胶粉精准脱硫,该复合脱硫剂能够在降低脱硫能耗的同时保持胶粉大分子链的相对完整,进而使得脱硫橡胶具备更加优良的使用性能。

1 实验部分

1.1 主要原料

废胶粉(GTR):安徽锐达橡胶科技有限公司,粒径为80 mesh,废胶粉的主要成分为硫化后的天然橡胶,橡胶成分质量百分数为54%;硫醇化合物(TCA)、月桂酸(LA)、甲苯、丙酮、四氢呋喃:分析纯,天津百奥泰科技发展有限公司;糠醛抽出油(EO):黏度20 Pa·s、闪点220 ℃、凝点-5 ℃,衡水圣康化工有限公司。

1.2 脱硫橡胶的制备

将废胶粉与软化剂EO 混合均匀,再加入少量脱硫剂(TCA 或TCA/LA 混合物),将其浸入温度为90 ℃、转速为600 r/min 的高速磁力搅拌机(DW-3,予华仪器有限责任公司)中搅拌30 min。混合均匀后立刻加入锥形双螺杆挤出机(WLG10G,上海新硕精密机械有限公司)中进行熔融挤出,设置转速为80 r/min,调整脱硫温度(180 ℃,200 ℃,220 ℃,240 ℃和260 ℃),挤出制得脱硫橡胶。

1.3 性能与表征

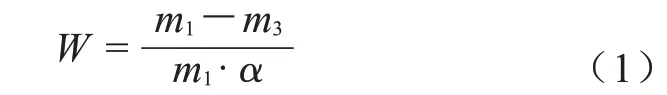

1.3.1 溶胶含量测试:使用索氏提取器对脱硫橡胶进行抽提。将试样切割为直径小于2 mm 的颗粒,包裹滤纸后浸入丙酮中抽提16 h,随后取出置于烘箱70 ℃持续干燥12 h 至恒重,记为m1。置于甲苯中浸泡72 h 后取出,吸干表面液体称重,记为m2。再将其置于烘箱70 ℃持续干燥12 h 至恒量,得到溶胶部分,记为m3。溶胶含量公式如式(1)所示

式中:W——溶胶含量,%;m1——丙酮抽提并烘干后的样品质量,g;m3——甲苯提取并烘干的样品质量,g;a——废胶粉中橡胶成分百分数。

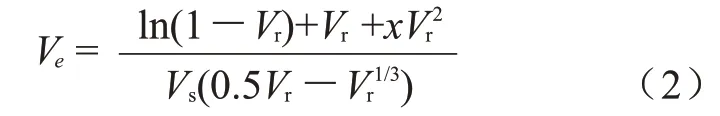

1.3.2 溶胶交联密度测试:采用平衡溶胀法,结合Flory-Rehner 公式计算试样的交联密度[10]。计算公式如式(2)和式(3)所示

式中:Ve——交联密度,mol/cm3;x——天然橡胶与甲苯的作用参数,取0.39;Vs——甲苯的摩尔体积,取104.4 cm3/mol;Vr——在溶胀硫化胶中的体积分数。

式中:ρ——脱硫橡胶的密度,g/mL;ρs——甲苯密度,取0.866 g/mL;m2——甲苯提取后未烘干的样品质量,g;。

1.3.3 红外光谱分析:采用傅里叶变换红外光谱仪(瑞士Bruker Tensor27)对溶胶部分的官能团进行表征。波数范围为400~4000 cm-1,扫描次数为32 次,分辨率为0.5 cm-1。

1.3.4 相对分子质量测试:采用渗透凝胶色谱仪(英国Agilent PL-GPC50)测定溶胶部分的相对分子质量及分子量分布。使用四氢呋喃为溶剂、聚苯乙烯作标准物。

1.3.5 差示扫描量热分析:采用差示扫描量热仪(德国NETZSCH DSC 200F3)测定溶胶部分的Tg变化。温度范围为-120~60 ℃,升温速率为20 ℃/min,气氛为氮气。

1.3.6 微观形貌表征:采用扫描电子显微镜(日本JEOL JSM-7800F)观测脱硫橡胶断面处的微观形貌。加速电压选取2.00 kV。

1.3.7 核磁共振分析:采用核磁共振波谱(瑞士Bruker AVANCEIII 500MHz)对脱硫橡胶溶胶部分的官能团及化学键变化进行测试,采用碳谱分析法,化学位移经氘代氯仿(CDCl3)作为内标定位。

2 结果与讨论

2.1 溶胶含量分析

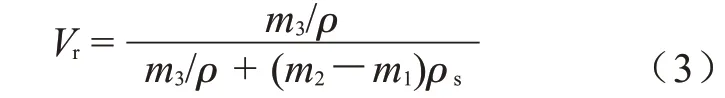

为研究复合脱硫剂对废胶粉的脱硫效果,分别测试了不同温度(180 ℃,220 ℃和260 ℃)时DS1,DS2和DS3样品的溶胶含量,结果如Fig.1 所示。

由Fig.1 可知,当脱硫温度由180 ℃提高到260 ℃时,DS1脱硫橡胶的溶胶含量随温度的升高呈先平缓再增大的趋势,其溶胶含量分别为33.0%(180 ℃),35.6%(220 ℃)和57.1%(260 ℃)。这是由于当脱硫剂中仅含有软化组分EO 时,EO 对废胶粉的溶胀作用会使其内部分子间距增大[11],废胶粉更易受到机械剪切力和温度的双重影响,机械力会导致化学键无序断裂。而温度越高,废胶粉中的化学键越易受到影响,致使其无序断裂更加剧烈。

Fig. 1 Variation of the sol content of desulphurised rubber

在相同温度下,DS2试样的溶胶含量比DS1试样的溶胶含量有一定的增加,其溶胶含量分别为39.7%(180 ℃),53.0%(220 ℃)和65.8%(260 ℃),分别增长了6.7%,17.4%和8.7%。表明DS2中的脱硫组分TCA 具有一定的促进断键的能力,且随着温度的升高,其促进效果呈现先增大后减少的趋势。

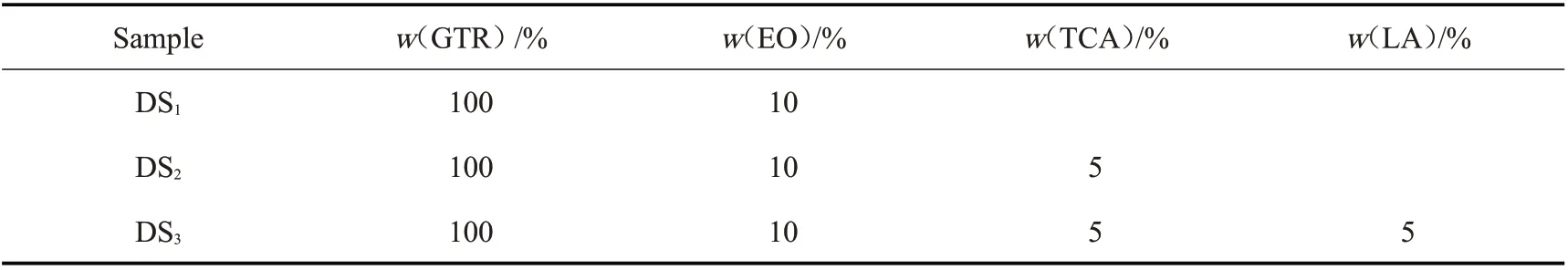

Tab.1 Desulphurisation formulations

添加复合脱硫剂DS3试样的溶胶含量随温度的升高同样呈增大的趋势。其溶胶含量分别为60.1%(180 ℃),70.1%(220 ℃)和77.6%(260 ℃)。在相同温度下,相较于DS2试样的溶胶含量分别提高了20.4%,17.1%和11.8%。由此可知,促进组分LA 的加入会使脱硫橡胶的溶胶含量进一步提高。这主要是由于LA 具有一定的润滑作用,能促进TCA 与废胶粉的结合,使得TCA 与废胶粉混合更加均匀,提高了TCA 的断键能力,进而促使溶胶含量进一步提高。

2.2 Horikx 曲线分析

为进一步分析DS1,DS2和DS3的脱硫效果,采用理论Horikx 曲线分析了交联密度的降低和溶胶含量的变化,并定性地推断出脱硫程度。在Horikx曲线中,靠近虚线代表聚合物支链断裂,即选择性更强的硫断裂;靠近实线代表聚合物主链降解,即碳碳双键断裂,位于虚线与实线中间则代表聚合物同时发生支链断裂和主链降解[12],分析结果如Fig.2 所示。

由Fig.2 可 知,DS1试 样 在180 ℃,220 ℃和260 ℃的拟合点均处于Horikx 曲线中的实线下方,因此当脱硫剂中仅含有软化组分EO 时,其溶胶分数增大的同时交联密度有所降低,说明脱硫橡胶主要发生的是主链断裂[11],软化剂EO 不能使废胶粉精准脱硫。

Fig.2 Plots of desulphurised rubber solute content versus crosslink density fit points in the Horikx curves

DS2的试样在180 ℃和220 ℃的拟合点均处于Horikx 曲线中的虚线上方,这表明此时脱硫橡胶主要发生的是支链断裂。而260 ℃的拟合点位于虚线和实线中间,这表明此温度时脱硫橡胶同时发生主链降解和支链断裂。同样,添加复合脱硫剂DS3的试样在180 ℃和220 ℃的拟合点均处于Horikx 曲线中的虚线上方,而260 ℃的拟合点位于虚线和实线中间。由此可知,脱硫组分TCA 可以在温度较低时(220 ℃及以下)有效针对废胶粉支链进行精准脱硫。而既添加TCA 又添加促进组分LA 时,其拟合点更加贴近于曲线的虚线,所以LA 可以促进TCA进一步对废胶粉支链精准脱硫。但当温度较高(260 ℃)时,废胶粉溶胀逐渐变为流体状态并与TCA 充分混合,进而使得溶胶含量提升较大[13]。废胶粉在高温时其大量化学键无序断裂,这会影响到复合脱硫剂的精准脱硫效果,因此在后续实验中,选取脱硫温度为220 ℃,此温度时脱硫效果最佳。

2.3 相对分子质量分析

对220 ℃脱硫后溶胶的相对分子质量进行分析来验证复合脱硫剂中的TCA 和LA 对废胶粉的脱硫效果。DS1,DS2和DS3脱硫橡胶平均相对分子质量如Tab.2 所示。由Tab.2 可知,当脱硫温度为220 ℃时,DS1,DS2和DS3试样的平均相对分子质量分别为7.9×103,1.05×104和1.31×104。其中,DS2试样与DS1试样相比,其溶胶部分的相对分子质量增加。这是由于在温度、机械力和自由基的作用下,DS1试样中交联键的断裂是无序的,即废胶粉中所有键(C—S 键、S—S 键、多硫键和C=C 键)均发生了断裂,致使其相对分子质量变小。而DS2和DS3相比DS1试样,其相对分子质量显著增大,这可能是由于脱硫组分TCA 能保护主链所致。

Tab.2 GPC test results

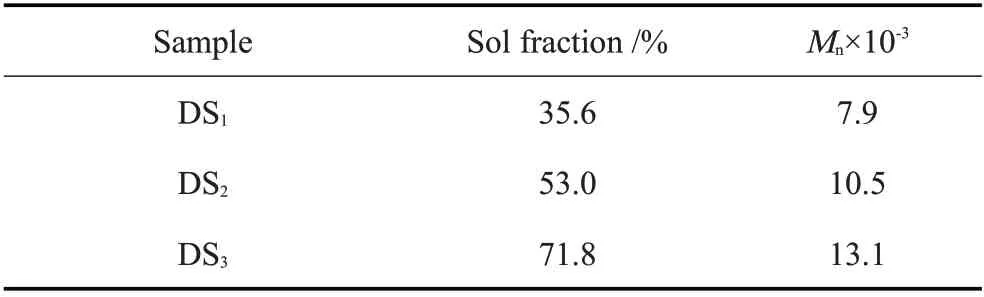

2.4 微观形貌观察

采用不同脱硫剂的DS1,DS2和DS3脱硫后橡胶的微观形貌如Fig.3 所示。由Fig.3(a)可知,DS1进行螺杆挤出后的脱硫橡胶中交联的未熔融橡胶颗粒尺寸较大,脱硫效果不理想。由DS2挤出得到的脱硫橡胶(Fig.3(b))可以看出交联橡胶颗粒尺寸明显减小,数量也明显减少,脱硫橡胶淬断断面平滑度增加;由Fig.3(c)可知,DS3脱硫橡胶交联橡胶颗粒尺寸大幅度减小,交联颗粒数量也大幅减少,断面平滑度显著增加。

Fig.3 SEM micrographs on fracture surface of devulcanized rubber

这表明仅添加软化组分EO 时,虽然糠醛抽出油对废胶粉起到了溶胀作用,但仅凭高温和螺杆的机械力作用并不足以破坏废胶粉内部牢固的三维网格结构,仅有少量的键在螺杆的高速剪切和废胶粉内部自由基的共同作用下断裂,从而导致脱硫橡胶内部存在大量未熔融的橡胶颗粒。而添加脱硫组分TCA 后,未熔融橡胶颗粒有所减少,添加脱硫组分TCA 和促进组分LA 后,废胶粉内部的C—S键、S—S 键和多硫键更容易在机械力的作用下断裂,脱硫橡胶内部未熔融颗粒进一步减少,脱硫效果显著提高。

2.5 DSC 分析

Fig.4 所 示 为DS1,DS2和DS3样 品 脱 硫 后 橡 胶 的DSC 测试结果。由Fig.4 可 知,DS1,DS2和DS3试样的玻璃化转变温度分别为-92.3 ℃,-90.9 ℃和-86.5 ℃。

Fig.4 Comparison of glass transition temperatures of desulphurised rubber

通过对比3 种脱硫橡胶的玻璃化转变温度可知,添加脱硫组分TCA 试样DS2的玻璃化转变温度比仅添加软化剂EO 的试样DS1高。此外,添加TCA 和促进组分LA 的试样DS3的玻璃化转变温度比其余2 组试样都高。这是由于较高相对分子质量的链段运动需要较高的活化能,脱硫橡胶达到玻璃态所需的温度提高。仅添加EO 的试样在脱硫过程中内部三维网格无序断裂,其溶胶部分相对分子质量较小。添加TCA 的试样中,溶胶部分相对分子质量进一步增加,所需活化能进一步增高,达到玻璃态所需温度进一步提高。由此可知,TCA 所含有的巯基精准攻击S—S 键、C—S 键和多S 键[14],溶胶部分相对分子质量增大。添加TCA 和LA 在精准脱硫的基础上加强了脱硫效果,保护主链中C=C 键不被断裂。

2.6 红外光谱分析

Fig.5 为DS1,DS2和DS3试样的红外测试结果。由Fig.5 可 知,DS2和DS3与DS1相 比,其 脱 硫 共 混 物溶胶在1450 cm-1(亚甲基的反对称变形振动)和1376 cm-1(甲基的对称变形振动)处的特征峰强度有所增强,这说明脱硫共混物中的碳链长度增加;在967 cm-1(C=C—H 碳氢键的面外变形振动峰)处和836 cm-1(C=C—H 碳氢键的弯曲振动峰)强度有所增加,说明脱硫共混物溶胶中的双键成分增加,TCA 具有一定保护主链中双键不被破坏的作用。对比DS1和DS2,DS3试样在1450 cm-1,1376 cm-1,967 cm-1和836 cm-1处的特征峰强度均有所增强,说明复合脱硫剂可以保护主链不受破坏。

Fig.5 FT-IR spectra of desulphurised rubber sol fractions

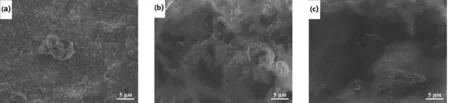

2.7 核磁共振分析

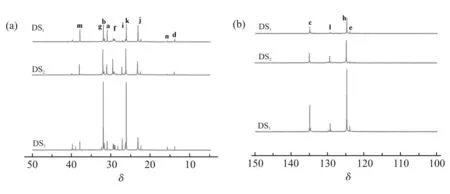

根据天然橡胶脱硫后可能的分子式得到Fig.6所示的化学结构,并将其中的碳元素按a 到n 进行编号,由此说明脱硫后的废胶粉中碳元素共有14 种化学环境。Fig.7 为DS1,DS2和DS3试样的核磁共振13C 谱测试结果,由Fig.7 可知,3 种脱硫后的废胶粉在δ14.0,δ15.8,δ23.3,δ26.3,δ27.3,δ29.5,δ30.1,δ32.1,δ32.5,δ38.0,δ124.1,δ124.9,δ129.4 和δ135.1左右共有14 个峰,与天然橡胶脱硫后的化学结构一一对应。

Fig.6 Chemical structure of desulphurised rubber

Fig.7 13C-NMR spectra for desulphurised rubber at (a) δ5~50 and (b) δ100~150

Fig. 8 Desulfurization mechanism of composite desulfurizer

首先对13C 谱中的δ5~50 进行分析,发现废胶粉的d,n,j,k,i,j,a,f,b 和m 峰所占的峰面积均有所增大,而a,j 和m 所占峰面积有所减少,这说明TCA能够有效作用在C—S 键上,并使得C—S 键有效断裂,进而实现精准脱硫。在对13C 谱中的δ100~150进行分析,其中e,h,l 和c 为碳碳双键的峰。由图可知,DS3中碳碳双键所占峰面积最大,这说明TCA 对碳碳双键具有一定的保护作用,可以减少在脱硫过程中碳碳双键的消耗。

2.8 脱硫机理

依据上述测试结果,复合脱硫剂的脱硫机理可概括为三部分,如Fig.8 所示。

(1)软化组分EO 将废胶粉中的分子链间距通过溶胀作用加大,使得废胶粉在脱硫过程中更易受到机械力和热量的作用产生断裂。

(2)脱硫组分TCA 在一定热量和机械外力的作用下,其所含有的巯基精准作用于废胶粉支链,使废胶粉支链断裂,并保护主链中C=C 键相对完整,从而实现废胶粉的精准脱硫。

(3)促进组分LA 能够使EO 和TCA 与废胶粉混合更加充分,在脱硫过程中起到润滑作用,使二者更易与废胶粉发生作用。

3 结论

(1)废胶粉最佳脱硫工艺为:使用质量分数10%软化组分(糠醛抽出油),5%脱硫组分(硫醇化合物)与5%促进组分(月桂酸)与废胶粉混合,通过双螺杆挤出机机械挤出,控制脱硫温度为220 ℃可实现精准脱硫,脱硫后橡胶的溶胶含量均可达70.1%,相对分子质量为13105。

(2)复合脱硫剂中三组分的作用效果分别为,EO 通过溶胀作用使废胶粉的分子链间距变大,进而使得TCA 中的巯基精准作用于C—S 键、S—S 键和多S 键,保护主链的同时使其支链断裂;LA 进一步促进TCA 与废胶粉充分反应。由此说明复合脱硫剂可以实现废胶粉的精准脱硫,在废胶粉低碳化应用方面具有较大的工程价值。