丙烯酸酯共聚乳液固化盐渍土的耐久性试验

朱 燕,余湘娟,陈佳佳

(1.河海大学岩土工程研究所,南京 210098;2.南通职业大学建筑工程学院,江苏 南通 226007;3.江苏南通六建建设集团有限公司,江苏 南通,226599)

盐渍土主要包括盐土、碱土和各种盐化土、碱化土,具有溶陷、腐蚀、盐胀等工程特性,广泛分布于全球各地.近年,学者们[1-3]利用石灰、水泥、粉煤灰、矿渣等材料对盐渍土地基进行固化改良,得出了固化盐渍土的抗压强度[4]、抗剪强度[5-6]、抗冻性[7-8]等物理力学性能的变化规律.如赵庆新等[9]研究发现水泥-磨细矿渣复合固化剂对盐渍土的固化效果明显优于单掺水泥或磨细矿渣;周永祥等[10]利用自主研制的土壤固化剂固化硫酸盐-氯盐盐渍土,发现不同冻融条件下试件的破坏模式不同,固化剂掺量对固化盐渍土的抗冻性能具有影响;丁永发等[11]研究了不同水泥、粉煤灰、硅灰及脱硫石膏掺量对固化盐渍土无侧限抗压强度的影响.以上研究主要集中在内陆硫酸盐渍土及冲积平原碳酸盐渍土,少有针对滨海地区氯盐渍土的试验研究和工程实践.滨海盐渍土中因含有一定量的氯化钠,在沿海地区的高地下水位和细颗粒土的毛细作用下,易于吸水软化,会发生路基因盐类结晶体积膨胀而开裂、地基遇水溶陷、建筑材料受盐类腐蚀等现象.本文拟采用自主研制的丙烯酸酯共聚乳液(记为ZM)作为固化材料,对固化的氯盐渍土耐久性及微观特性进行试验研究,以期为高分子材料固化盐渍土的工程应用提供技术支撑.

1 试验概况

1.1 试验用土

试验用土取自江苏省南通市某快速路施工现场,取土深度为地下2 m.土样颗粒分布曲线如图1所示.试样的最大干密度为1.56 g·cm-3,最优含水率为18.3%,属于低液限黏土(CL),非盐渍土[12].

为获取中盐渍土(含盐量3%)的固化改良性能,试验采用人工配制氯盐渍土.将土样过2 mm标准筛,按一定含水率配制好后在室温下密封静置24 h,再根据氯盐渍土不同含盐量称取所需NaCl,将其倒入土中搅拌均匀,室温下密封存放7 d,使土样中的NaCl均匀分布并与土体充分交换吸附.然后加入漫过土体的足量蒸馏水,放置48 h,使土样和NaCl继续交换吸附.最后将土样自然风干,碾碎过2 mm筛后得到人工配制盐渍土[13].

图1 土样颗粒分析曲线Fig.1 Grain analysis curve of soil sample

1.2 固化材料

采用自主研制的丙烯酸酯共聚乳液ZM(专利授权号ZL201810986971.6)作为固化材料,其具体性能参数为:pH值为6~7,黏度为218~650 mPa·s,密度为1.05~1.06 g·cm-3,固含量为27%~30%,凝胶率为1.16%~1.40%,为乳白色液体.

1.3 试验方法

按《土工试验方法标准》(GB/T50123—2019)采用静压法制备ZM质量分数分别为0.0%,0.3%,0.6%,0.9%,1.2%和1.5%的人工配置盐渍土(分别记为ZM0,ZM0.3,ZM0.6,ZM0.9,ZM1.2和ZM1.5),试样直径39.1 mm,高80 mm,每组3个平行样,以其平均值作为试验结果进行分析.将试样放入温度为19~23 ℃,湿度为100%的养护箱中分别养护7 d和28 d.然后将试样浸泡于水中24 h,测试试样浸水前后的强度变化,以评价固化盐渍土的水稳性,即在水的作用下保持自身稳定性的能力.

干湿循环试验可评价固化土抵抗外界反复干湿循环交替作用下的耐久性能.本试验参照《固体废物润湿和干燥试验的标准试验方法》(ASTM D4843-88)和《压实的掺土水泥混淆物的润湿与干燥的试验方法》(ASTM D559-03)中干湿循环试验方法,模拟自然气候条件,将标准养护7 d 和28 d的试样在室温下浸水12 h,然后在温度为20~25 ℃,湿度为40%~60%条件下风干12 h,以此为一次干湿循环,检测试样在不同干湿循环次数下的无侧限抗压强度.

水稳性试验及干湿循环试验采用南京宁曦土壤仪器有限公司生产的YYW-2型应变控制式无侧限抗压强度仪,抗压强度仪升降板速率为2.4 mm·min-1。扫描电镜试验采用日本日立公司的S-4800冷场发射式扫描电镜。压汞试验采用美国麦克默瑞提克(上海)仪器有限公司生产的AutoPore 9500型压汞仪。

2 结果与分析

2.1 水稳性试验

经标准养护28 d后的部分试样浸水24 h后的形貌见图2.由图2可见,对于龄期28 d的土样,浸水24 h后,素盐渍土ZM0完全坍塌,水稳定性极差,无法测试其无侧限抗压强度;ZM0.9土样表面有明显剥落现象;ZM1.5土样基本保持试样完整性,说明ZM的掺入在一定程度上提高了盐渍土的水稳性能.

图2 ZM不同质量分数试样浸泡后的形貌Fig.2 Morphology of samples containing different mass fractions of ZM after immersion

对土样浸水前后的强度进行测试,计算不同龄期ZM固化盐渍土的水稳系数Kw=qw/q0×100%,强度损失Dt=(q0-qw)/q0×100%,其中q0和qw分别表示试样浸水前后的强度.

水稳性试验结果见表1.如表1所示,浸水后不同固化时间、不同ZM质量分数的固化盐渍土的强度均有不同程度下降.素盐渍土试件ZM0在浸泡24 h后完全断裂,无法测试无侧限抗压强度.ZM1.5养护7 d和28 d后的强度分别从1.56和1.93 MPa下降至0.97和1.57 MPa,强度损失Dt分别为37.82%和18.65%.固化盐渍土样的Kw值随着ZM固化剂的增加而增加.此外,固化盐渍土的Kw值也随龄期的增加而增加,养护28 d的土样Kw值保持在80.0%左右.与素盐渍土相比,ZM的加入显着增加了固化盐渍土的水稳定性.

表1 水稳性试验结果Tab.1 Water stability test results

2.2 干湿循环试验

图3为养护28 d后不同盐渍土试样经一次干湿循环后的照片.图3显示,素盐渍土表面土颗粒剥离严重,试样发生断裂;ZM0.9固化盐渍土样没有发生破裂,但表面被严重侵蚀,凹凸不平;ZM1.5固化盐渍土样整体完整性较好,表面较平整,只有少量土粒剥落.

图3 不同试样经一次干湿循环后的形貌Fig.3 Pictures of different samples after one dry-wet cycle

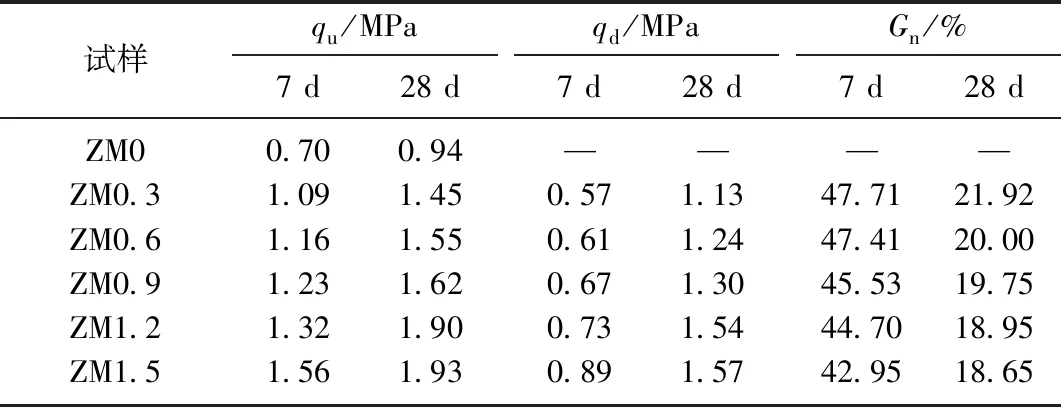

为评价土样的抗干湿循环能力,计算不同土样的强度损失Gn=(qu-qd)/qu×100%,其中qu和qd分别表示试样进行干湿循环前后的强度.表2为不同土样经一次干湿循环后的强度变化.素盐渍土ZM0在干湿循环之后发生断裂,无法测试抗压强度.表2显示,养护7 d和28 d的ZM1.5土样在干湿循环后强度损失分别为42.95%和18.65%,固化盐渍土的Gn值随着ZM质量分数的增加而降低,且随着养护龄期的增加而降低,养护龄期7 d的Gn明显高于28 d的固化盐渍土样.以上结果表明ZM的掺入提高了盐渍土的抗干湿循环性能.

表2 干湿循环试验结果Tab.2 Results of dry-wet cycle test

3 固化机理研究

3.1 盐渍土微观形貌

图4为28 d龄期的不同土样扫描电镜照片.由图4可见,素盐渍土ZM0结构中的孔隙较多、分散且不连续,土颗粒棱角分明、表面光滑,颗粒之间连接较少;当盐渍土中掺杂ZM后,土体中虽然仍存在孔隙,但颗粒表面被胶结物质填充包裹,细颗粒之间相互连接.且ZM1.2和ZM1.5固化盐渍土的微观结构更为致密,颗粒间胶结物质的填充和包裹效果更加明显,细小颗粒连结成较大的团聚体.

左图:50倍;中图:500倍;右图:5 000倍图4 养护28 d的不同土样扫描电镜照片Fig.4 SEM photos of different saline soil after 28 d curing

3.2 压汞试验结果

3.2.1 孔径分布曲线

图5 ZM质量分数对累积进汞量的影响Fig.5 Effect of ZM mass fraction on cumulative mercury input

图6 ZM质量分数对孔隙分布密度的影响Fig.6 Effect of ZM mass fraction on pore distribution density

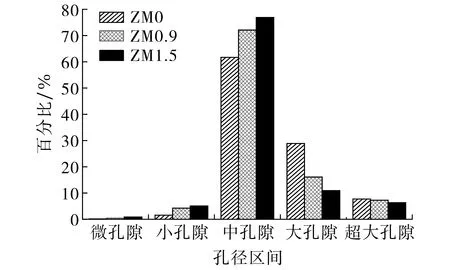

3.2.2 孔隙大小分布特征

图7 ZM质量分数对孔径占比的影响Fig.7 Effect of ZM content on the aperture ratio

3.3 机理分析

ZM固化剂是一种水稳性较强的高分子,其聚合物链上的亲水基团—COOH和—OH可与土颗粒形成氢键或进行阳离子交换,使固化剂紧密吸附于土颗粒表面,而主链上的C—C键则通过包裹、缠绕等作用填充颗粒之间的孔隙,在土颗粒表面形成稳定的膜结构.ZM固化土样浸水后其内部发生膨胀,但膜结构的强度可以使土样保持稳定.而素盐渍土体表面没有稳定的膜结构,浸水后受水土作用的影响而逐渐分散,继而发生崩解.ZM的聚合度和分子量较大,故较少的掺量就能提高固化土体的水稳性和抗干湿循环性.在相同龄期下,固化土样的水稳性和抗干湿循环性随着ZM掺量的增大而增强.