TriboStudio摩擦磨损试验机的研制与试验

肖金坤,王 跃,王 晨,陈 娟,钱荟如,张 超

(扬州大学a.机械工程学院,江苏 扬州 225127;b.测试中心,江苏 扬州 225009)

摩擦磨损是导致能源消耗、材料失效的主要原因,对于使用滑动和滚动接触表面的现代机械尤为重要[1],高性能摩擦磨损试验机对于促进摩擦学发展具有重要意义[2-4].近年来,摩擦磨损试验机的研究备受重视,销盘式、往复式、环块式、四球式、真空、极低温、高温、高速等多种结构形式或功能的摩擦磨损试验机相继被研制出来[5-9].马国政等[10]研制的MSTS-1型真空摩擦磨损试验机,采用砝码加载,获得优于1×10-5Pa的真空度,可进行高真空环境模拟试验;Zhang等[11]认为摩擦盘的端跳和重心偏移是限制球盘式摩擦磨损试验滑动速度的主要因素,提出了在线精密加工和原位动态相结合的解决方案,研制了一种最大滑动速度为50 m·s-1的超高速球盘式摩擦磨损试验机;Krick等[12]为国际空间站在轨暴露试验设计了一种紧凑型摩擦磨损试验机;Deshpande等[13]利用装有数字全息显微镜的销盘式摩擦磨损试验机研究了基于声发射和机器学习的磨损分类.

目前,国际商用摩擦磨损试验机主要包括UMT TriboLab摩擦磨损试验机(Bruker公司,德国),MFT摩擦磨损试验机(Rtec公司,美国),TRB摩擦磨损试验机(Anton Paar公司,奥地利)等.其中,UMT TriboLab摩擦磨损试验机和MFT摩擦磨损试验机均采用电机-丝杆系统加载方式,加载范围大,拓展功能多,但设备结构复杂、造价高,且试样不平时难以维持恒定接触载荷;TRB摩擦磨损试验机采用砝码加载,结构相对简单,施加载荷恒定,但传感器易发生热漂移,并且拓展接口少,无法满足复杂的摩擦磨损测试需求.针对上述问题,本文研发了一款基于LabVIEW和砝码加载的多功能摩擦磨损试验机,以期实现不同载荷、转速和频率下摩擦磨损的准确测试.

1 结构设计

1.1 工作原理

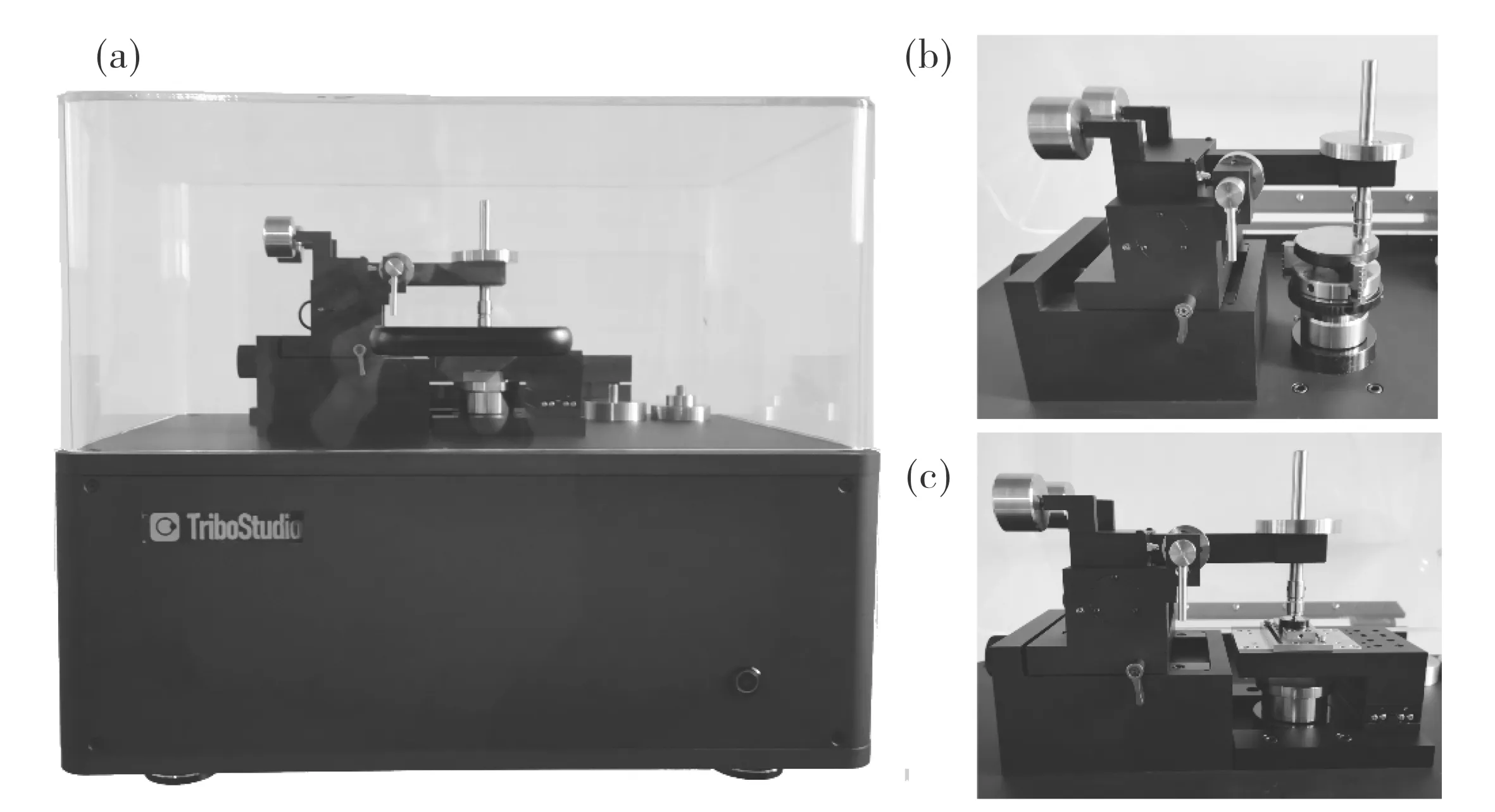

本文开发的TriboStudio摩擦磨损试验机外观照片如图1所示,主要由摩擦磨损测试机构和箱体组成.摩擦磨损测试机构是设备的核心,影响摩擦磨损过程的稳定性、可靠性以及摩擦因数测量的准确性,其基本结构如图2所示.该机构的基座固定在箱体平台上,基座上设有移动座,手轮驱动丝杆可左右移动,调节摩擦半径和摩擦位置,移动座上方连接摆动座,其左右摆动可维持载荷恒定,摆动座左侧固定配重块,拉压力传感器安装在转动座内,与力臂一端相连,力臂另一端安装可上下移动的试样杆,试样杆套装若干个砝码,下端固定上试样球夹具.下试样旋转和往复运动是摩擦磨损试验最常用的两种摩擦运动形式,为了在一台设备上能同时实现两种模式的测试,在TriboStudio摩擦磨损试验机上进行模块化设计,利用主轴上预留的同轴连接孔与测试模块连接,其中主轴安装三爪卡盘用于旋转摩擦,安装偏心滑块机构用于往复摩擦,将主轴旋转运动转变为往复直线运动,通过修改偏心距改变往复运动行程.下试样固定在三爪卡盘或往复滑板上,与主轴连接,并通过同步轮与电机相连,在电机带动下试样做相对运动,应变式拉压力传感器可精确测量前后方向的摩擦力.箱体分为上下箱体两部分,上箱体为透明罩,主要起隔音、密闭气氛、防尘和便于观察等作用;下箱体主要起支撑、安装机电系统和减振的作用.

图1 TriboStudio摩擦磨损试验机照片(整体外观(a),旋转式摩擦(b),往复式摩擦(c))Fig.1 Optical images of the TriboStudio tribometer(appearance (a),rotating friction (b),reciprocating friction (c))

1.试样杆;2.砝码;3.力臂;4.上试样球夹具;5.下试样;6.往复模块;7.主轴;8.拉压力传感器;9.配重块;10.转动座;11.平衡调节机构;12.丝杆;13.移动座;14.基座图2 TriboStudio摩擦磨损试验机结构图Fig.2 Schematic diagram of the TriboStudio tribometer

1.2 摩擦因数的测量

摩擦因数μ=f/F,其中f为摩擦力,F为载荷.为测得摩擦副准确的摩擦因数,须保证摩擦磨损测试过程中载荷加载的恒定性及摩擦力测量的准确性.TriboStudio摩擦因数测量原理如图2所示,通过调节配重块位置,确保摩擦磨损试验过程中上下试样之间所施加的垂直接触力就是砝码的重量.根据杠杆平衡原理,调节配重块的位置L2和L3,当摆动座两边的力矩相等(F1L1=F2L2+F3L3,其中F1为力臂和试样杆的重力,L1为摆动座重心到F1的作用线所引垂线的长度,F2和F3分别为左右配重块的重力)时,系统本身重力被抵消,此时上下试样的接触力为零,放上砝码后的摩擦载荷即为砝码重力.上试样固定,下试样通过电机驱动做旋转或线性往复运动,上下试样相对滑动产生摩擦力,经由刚性试样杆和力臂传递至拉压力传感器,获取摩擦力信号,通过高速数据采集系统及电脑软件的采集、记录、转换和显示,即可获得实时的摩擦因数曲线.为进一步提高摩擦因数测量的准确性,避免摩擦试验前受上下试样接触产生静摩擦力影响测力传感器,采取状态调节方案,通过转动偏心轮构件,改变上下试样的接触状态,试验前上下试样处于非接触状态,系统软件对摩擦力清零后上下试样接触开始摩擦,以此提高摩擦力测量的准确性.

2 系统设计

2.1 机电系统

本文设计的摩擦磨损试验机机电系统结构如图3所示,主要包括伺服电机及驱动器、各类传感器、数据采集卡、电路板和电源等,实现旋转或往复运动的驱动、运动模式的识别、传感器(温度、湿度、噪声、位移、电阻等)信号的采集和处理、电路的供电和开关等功能.其中伺服电机由驱动器进行闭环控制,驱动器通过RS-485与上位机软件进行通讯,从而实现对电机启停、转速、方向和运行时间的控制;各类传感器通过配套的变送器将信号输出为-10~10 V的模拟电压信号,再由多通道数据采集卡进行采集.

图3 测控系统软硬件交互图Fig.3 Hardware and software interaction diagram of measurement and control system

2.2 测控软件

本文基于LabVIEW平台编写上位机测控软件,部分界面如图3所示,主要实现参数设置,数据接收、显示、储存、计算和查看,闭环控制伺服电机等功能.测控软件具有以下特点:1) 自动识别测试模式,摩擦半径自动采集,摩擦力阈值保护;2) 试验参数设置简单明了,采集传感器数据可选;3) 可计算最大赫兹接触应力和磨损率;4) 图文引导操作,摩擦力自动归零;5) 实时显示摩擦因数、摩擦力、位移、温度、湿度等曲线;6) 可对曲线进行平滑处理,按要求导出数据;7) 生成图文报告;8) 手机APP远程实时查看测试数据.

图4 数据处理程序图(接收和显示(a)、存储(b)、查看(c))Fig.4 Data processing program diagram(receive and display (a),store (b),view (c))

图4为数据处理程序图.数据接收和显示是上位机测控软件的关键,也是信号进入软件系统的阀门,其工作是否正常直接影响数据储存记录功能,上位机监控软件采用并行循环和队列模式实现1 000 Hz以上的高速信号传输,通过DAQmx函数配合数据采集卡实现数据的高速传输与接收,接收的数据经换算后以波形图和波形图表形式显示,具体程序如图4(a)所示.摩擦磨损试验过程中,原数据和均值处理后的数据分别采用TDMS文件和TXT文件存储,前者为二进制格式,数据读写速度快,常用于数据量庞大且通道较多的文件存储,后者为字符串形式,占用内存小,通用性强,常用于数据量相对较少的文本文件存储,数据存储程序如图4(b)所示.数据查看程序是读取数据并显示的过程,TDMS文件和TXT文件分别使用TDMS函数和文本函数进行读取,用户在使用数据查看功能时,先通过格式转换、文本截取和判断函数判断文档格式,再进行相应文件的读取操作,最后以波形图表形式显示数据,具体程序如图4(c)所示.

3 试验结果与分析

为验证本文研制的TriboStudio摩擦试验机的性能和通用性,对304不锈钢和GCr15轴承钢球组成的摩擦副进行了不同转速、不同频率和不同载荷下的干摩擦磨损试验.

3.1 旋转速度对摩擦磨损的影响

设置测试载荷为5 N,旋转半径为20 mm,滑动距离为500 m,测试不同旋转速度(100,200,300,400和500 rpm)对304和GCr15摩擦副干摩擦条件下摩擦因数和磨损率的影响,结果如图5所示.由图5(a)可知,不同转速条件下,摩擦因数均先增大后趋于平稳,与文献报道的结果吻合[3].在磨合阶段,由于材料表面存在氧化膜层,初始摩擦因数较小,随着氧化膜的磨损,摩擦表面暴露新鲜原子,发生金属与金属直接接触,粘着效应增大,摩擦因数随之增大;随着滑动距离的增大,摩擦表面变化趋于稳定,摩擦因数进入平稳阶段.由图5(b)可知,随着旋转速度的增大,摩擦因数呈减小趋势,平均摩擦因数为0.52~0.75.由图5(c)可知,304不锈钢除转速为100 rpm时磨痕深度较浅外,其余转速条件下磨痕深度均比较接近.由图5(d)可知,304不锈钢的磨损率随转速的增大呈小幅增大趋势,GCr15球的摩磨损率随转速的增加基本保持不变.

图5 旋转速度对摩擦因数和磨损率的影响(摩擦因数曲线(a)、平均摩擦因数(b)、磨痕轮廓曲线(c)、磨损率(d))Fig.5 Effects of rotation speed on friction factor and wear rate (friction factor curves (a),average friction factor (b),wear profile curves (c),wear rate (d))

3.2 往复频率对摩擦磨损的影响

直线往复式摩擦时,摩擦力方向发生高频变化,相比单一方向的旋转摩擦,其测量难度更大,因此,对摩擦力测量传感器的响应频率、数据采集卡的采样率以及机械结构的稳定性都有更高的要求.设置测试载荷为5 N,往复行程为5 mm,滑动距离为100 m,测试不同往复频率(1~8 Hz)对304和GCr15摩擦副摩擦因数和磨损率的影响,结果如图6所示.由图6(a)可知,在测试频率范围内摩擦力曲线均具有较好的对称性、周期性和重现性,即使在8 Hz的高频下,摩擦力变化也能精确捕捉,试验机表现出较好的响应能力,能满足大部分往复式摩擦测试需求.由图6(b)可知,304不锈钢的磨痕形状深度均较对称均匀,GCr15球的磨损区域也较为平整,表明试验机能很好地抑制试样的振动和摆动.由图6(c)可知,经过约20 m的磨合,不同频率下摩擦因数均能进入稳定阶段,平均摩擦因数为0.51~0.59,往复频率对摩擦因数的影响较小.由图6(d)可知,随着往复频率的增加,304不锈钢的磨损率呈逐渐增大的趋势,且往复频率为1~4 Hz时磨损率增大较快,而往复频率为4~8 Hz时,304不锈钢的磨损率只是小幅增长;往复频率对GCr15球的磨损率影响较小,磨损率为0.9×10-5~1.2×10-5mm3·N-1·m-1.

图6 往复频率对摩擦因数和磨损率的影响(摩擦力曲线(a)、磨痕和球3D形貌(b)、摩擦因数曲线(c)、磨损率(d))Fig.6 Effects of reciprocating frequency on friction factor and wear rate (friction force curves (a),3D images of wear tracks and balls (b),friction factor curves (c),wear rate (d))

3.3 载荷对摩擦磨损的影响

设置往复频率为4 Hz,往复行程为5 mm,滑动距离为100 m,测试不同载荷(0.5,1,2,5和10 N)对304和GCr15摩擦副摩擦因数和磨损率的影响,结果如图7所示.由图7可知,所有的摩擦因数经过短期的磨合后很快趋于平稳,平均摩擦因数为0.51~0.56,载荷对摩擦因数的影响较小;随着载荷的增加,304不锈钢磨痕的宽度和深度显著增大,GCr15球磨斑直径也呈增大趋势,而二者的磨损率基本保持不变.

图7 载荷对摩擦因数和磨损率的影响(摩擦因数曲线(a)、平均摩擦因数(b)、磨痕3D形貌(c)、磨损率(d))Fig.7 Effects of load on friction factor and wear rate(friction factor curves (a),average friction factor (b),3D images of wear tracks and balls (c),wear rate (d))

4 结论

1) 本文研制的TriboStudio多功能摩擦磨损试验机的机械结构紧凑简洁,通过模块化设计,仅须更换不带电机的机械模块,即可实现旋转摩擦和往复摩擦两种摩擦方式的切换.

2) 该试验机配套软件功能丰富,具有自动识别测试模式,自动采集摩擦半径,摩擦力自动归零,摩擦力阈值保护,计算最大赫兹接触应力和磨损率,实时显示摩擦因数、摩擦力、位移、温度、湿度等曲线,数据平滑处理和导出,生成图文报告,以及手机APP远程实时查看测试数据等功能.

3) 该试验机通过合理的机械结构设计、高频响应的测力传感器、高采样率的数据采集、测试前摩擦力的归零处理以及软件引导操作步骤等多重手段,保证了摩擦因数的测量精度;同时,该试验机还能安装其他类型传感器,满足不同测试需求.

4) 该试验机使用范围广,能测试不同旋转速度、往复频率和载荷等条件下的旋转摩擦和往复摩擦,具有较高的准确性、可靠性和稳定性.