复合固化剂固化淤泥力学特性及微观机制

朱晓东,薛丹璇,顾琳琳,朱光远

(1.中国市政工程华北设计研究总院有限公司,天津市 300074;2.南京理工大学,江苏 南京 210094)

0 引言

我国河流湖泊众多,随着对湖泊和河流的治理以及航道疏浚等清淤工程的开展,淤泥的产量与日俱增[1]。据统计,我国每年废弃的疏浚淤泥达到上亿立方米,淤泥的大量产生已经成为难以回避的现实[2]。传统的淤泥处理处置方式主要包括吹填、海洋倾倒和抛泥等,这些方式不仅会占用大量的土地资源,而且淤泥中含有的污染物质(如病原菌、氮磷、有机物、重金属等)易流入周边环境,造成严重的二次污染。淤泥土固化处理是废弃土资源化利用的途径之一,主要通过添加固化剂对其进行固化处理,使其能够应用于生态护坡、填筑土等工程上[3]。既可减少工程土方用量,又可节约疏浚淤泥存放用地面积[4]。目前常用的淤泥固化剂,大多是水泥、石灰等传统固化剂,其水稳定性差、凝期长、固化强度相对较弱,只适用于某些特定淤泥且对于高有机质和高含水率的淤泥固化效果不佳。因此,开发出既能极大改善淤泥力学性质,又绿色高效低成本的固化剂,是实现我国大规模淤泥资源化、无害化利用的一个关键,对于我国生态环境的改善具有重要意义。

目前,国内外学者对淤泥固化剂的改良做了大量的研究,例如林安珍等[5]在研究淤泥固化过程中发现固化淤泥作为填方材料在技术和经济上具有可行性。张义贵等[6]开展了相关淤泥质软土及不同掺入比和不同龄期的水泥土的强度试验研究,以便于选择淤泥质软土的处治方案。范昭平等[7]研究了有机质含量对淤泥固化效果的影响,确定了采用水泥—石膏法处理有机质含量较高的淤泥。周瑆玥和朱书景[8]采用土壤固化剂(HAS)改性处理海相淤泥,采用孔隙分析X 射线衍射及扫描电镜等测试手段,研究了固化剂固化淤泥机理;Sezer 等[9]通过三轴剪切及无侧限抗压强度试验,研究了石灰和粉煤灰按一定比例配置而成的固化剂固化土耳其某地淤泥,其强度随固化剂掺量变化的规律。Lin 等[10]以熟石灰作为污泥固化剂,取得了良好的成效。Yong 等[11]采用石灰- 粉煤灰作为淤泥固化剂,通过试验确定此方案的可行性。 Shenbaga等[12]通过试验确定了水泥、粉煤灰固化淤泥的最佳掺量。日本伏木富山港疏浚填海工程、新加坡“长基”国际机场第二跑道工程等采用经固化处理的淤泥作为填土材料,取得了良好的效果[13]。虽然有关淤泥土固化剂的研究很多,但依旧存在固化剂成分方面大部分以单项材料为主,缺乏明确的淤泥固化剂选择依据;在固化土性能测试方面以无侧限抗压强度为标准,缺乏对固化土综合性能系统的研究;对于固化土的用途和资源化利用考虑较少等问题。

本文将在以往研究的基础上,研制绿色新型淤泥固化剂,进行系统的淤泥固化性能试验,对淤泥固化剂选择及最优掺量的确定,固化剂效果评价等内容进行深入研究,其成果对大唐南京热电厂二期地区道路工程中淤泥固化技术的推广应用具有实际意义。

1 固化剂配方及最优掺量研究

1.1 实验淤泥土物理化学参数

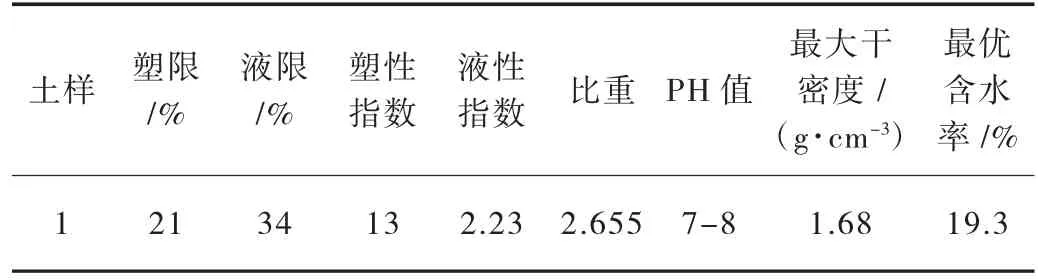

本项目样品以大唐南京热电厂项目施工时遭遇的淤泥质土为原料,通过烘干、碾碎、搅拌形成不同含水率的淤泥质土试样,参照《土工试验方法标准》(GBT 50123—2019),试验原料基本物理参数,如下表1 所示。

表1 淤泥基本物理性质指标

1.2 固化剂配方及最优掺量确定

(1)固化剂成分筛选

针对淤泥初始含水量高、级配不良、力学性质差等特点,对于开发新型绿色固化剂,有了新的要求:固化剂对高含水率淤泥需具有快速固化的效果,使之由流态转变为固态,并具有一定的强度,方便运输和处理;固化后土壤PH 值不应具有强碱性和强酸性,且不具有重金属或者其它有害环境物质,浸水或其它状态下不迁移有害离子、不产生有害气体等,对环境友好度较高;固化后土体应具有进一步加工性和可利用性,如烧砖,填筑公路路堤或回填基坑等。固化成本低,固化工艺简单。

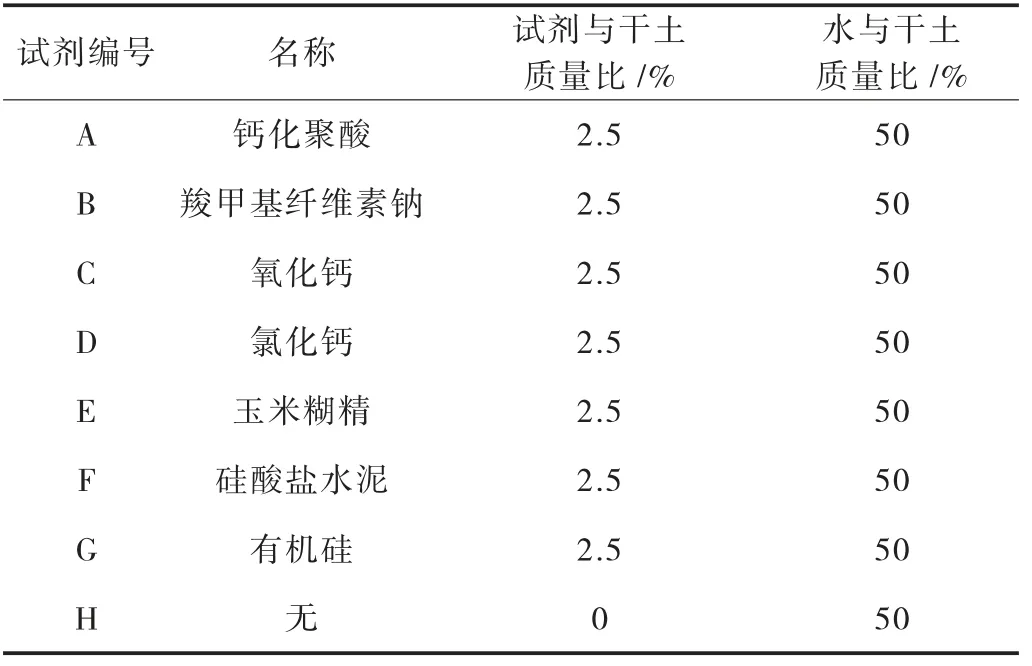

达到上述目标,在总结前人研究的基础上,选择的固化剂原料主要有以下几种,如表2 所示。

表2 试剂含量

通过液塑限联合测定仪圆锥入土深度初步判断各单个试剂的效果。可以得到,含2.5%钙化聚酸试样(试剂A)在固化后圆锥入土深度最浅为5 mm,固化效果较好;其次为羧甲基纤维素钠和有机硅;传统的无机盐类固化剂,如氧化钙、硅酸盐水泥、氯化钙,由于添加量较少,其固化效果并不明显,因此单独以这些试剂为添加剂,虽然有一定的加固效果,但是需要添加的量较大。玉米糊精和氯化钙对于淤泥固化效果不理想,不予考虑。

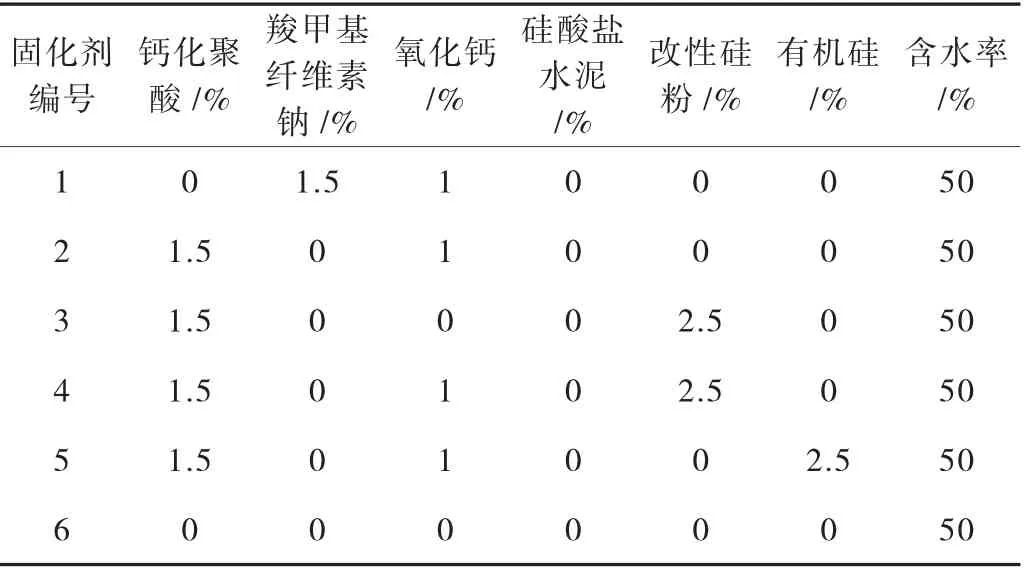

(2)实验方案

针对淤泥特性,将实验用土,通过烘干、碾碎、搅拌,以含水率为50%的泥浆作为研究对象,将固化剂加入泥浆,搅拌均匀。根据上述试剂筛选结果,按照表3 设计的固化剂配方进行试验,其中第6 组为不添加固化剂的对照试验。参照《土工试验方法标准》(GBT 50123—2019)对掺入不同固化剂配方的淤泥土开展无侧限抗压强度试验。

表3 固化剂试验配方(配方百分比为试剂与干土的质量比)

(3)实验结果

利用无侧限压力仪进行无侧限抗压强度试验得到的加入各固化剂后的试样的无侧限抗压强度如图1 所示。固化剂1 固化后试样无侧限抗压强度为14.75 kPa;固化剂2 固化后试样无侧限抗压强度为26.55 kPa;固化剂3 固化后试样无侧限抗压强度为33.57 kPa;固化剂4 固化后试样无侧限抗压强度为38.35 kPa;固化剂5 固化后试样无侧限抗压强度为17.77 kPa 可,以看出,固化剂4(钙化聚酸∶氧化钙∶改性硅粉=1.5%∶1%∶2.5%)为多组配方中最优,无侧限抗压强度最大。

图1 不同配方淤泥土无侧限抗压强度图

(4)固化剂最优掺量

选用固化剂配方4(钙化聚酸:氧化钙:水泥=3∶2∶5),设置四组掺量分别为2.5%、5%、7.5%和10%。进行固化土的无侧限抗压强度试验,以确定最优的固化剂掺量。如图2 所示,当固化剂掺入量在2.5%~5%时,固化后淤泥无侧限抗压强度在40 kPa内,当固化剂掺入量大于5%时,无侧限抗强度迅速提升,固化剂掺入量达到7.5%时,无侧限抗压强度是掺入量5%时的2.3 倍,当固化剂掺量达到10%时,固化剂处治淤泥的无侧限抗压强度达到125.37 kPa。可以看出,随着固化剂掺量的增加,固化淤泥最大无侧限抗压强度均增加,固化剂的掺量对淤泥无侧限抗压强度影响较大。结合工程经济考虑确定此配方下固化剂最优掺量为5%。

图2 不同固化剂掺量淤泥土无侧限抗压强度

2 最优掺量固化土的力学特性

为验证最优掺量固化剂的固化效果,选用大唐南京热电厂项目施工时遭遇的淤泥土进行一系列实验,研究固化剂对淤泥土力学性质的影响。

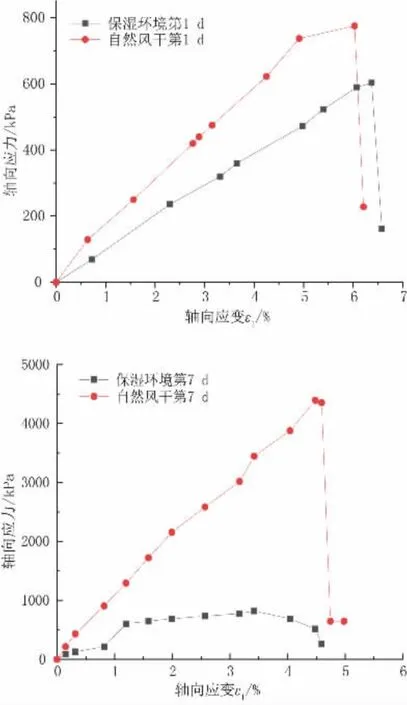

(1)无侧限压缩试验

图3 所示为5%固化剂含量的固化土在风干和密封两种条件下养护7 d 后无侧限压缩条件下的应力-应变曲线。在风干条件下,无侧限抗压强度达到最大值时,轴向应变量为4.5%,裂缝呈45°发展,试样迅速被压碎,无侧限抗压强度降至646 kPa;在保湿条件下,无侧限抗压强度达到最大值时,轴向应变量为3.5%,裂缝呈45°发展,试样逐渐开裂,无侧限抗压强度降至258 kPa。

图3 不同龄期固化土应力- 应变曲线

(2)直剪试验

控制固化后淤泥土最大干密度为1.736 g/cm3制样,根据《土工试验方法标准》(GBT 50123—2019)进行直接剪切试验,得到结果如图4 所示。

图4 最大干密度条件下抗剪强度曲线图

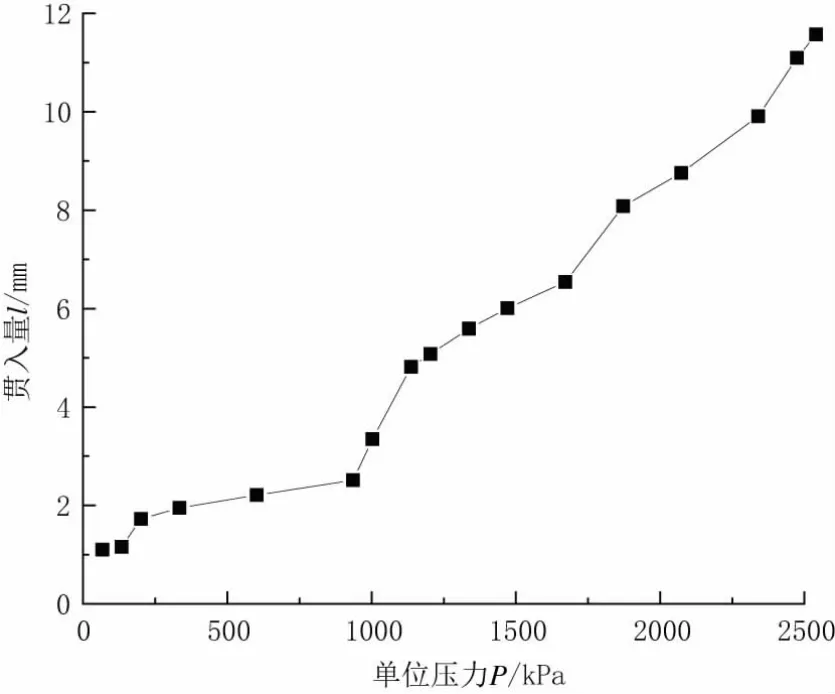

(3)CBR 试验

取淤泥在最佳含水量条件下按照相关规范进行CBR 试验,试验结果如图5 所示。交通运输行业标准《公路路基施工技术规范》(JTG F10—2006)中公路填料要求高速一级公路路基填筑上路床CBR 值不小于8%,下路床不小于6%;路床以下不小于5%。可以算出,贯入量为5 mm 时的CBR 值为11.46%。

图5 淤泥土单位压力与贯入量曲线(p-L 曲线)

综上所述,5%固化剂掺入量固化后淤泥土后,自然风干条件下养护1 d 后固化淤泥土无侧限抗压强度和抗剪强度达到775 kPa 和100 kPa,自然风干条件下养护7 d 后固化淤泥土无侧限抗压强度和抗剪强度达到4 394 kPa 和159 kPa。CBR 值大于交通运输行业标准《公路路基施工技术规范》(JTG F10—2006)中公路填料的最小CBR 值(8%)的要求。

3 微观结构及固化机理

图6 为没有添加固化剂和固化剂掺量5%的两种淤泥的电镜扫描图(SEM),从图中可以看出,素土的的结构较为蓬松,孔隙较小,结构均匀,土颗粒呈片状排列;而固化剂掺量5%的固化淤泥,由于固化剂的加入,水分大量减少,土颗粒开始聚集,颗粒间孔隙增大,形成团粒。

图6 素土和固化土(5%固化剂)扫描电镜图片

对前文所提到的各种固化剂原料在淤泥土中的反应机理进行分析,可以得出此种固化剂的固化机理。

钙化聚酸进入淤泥土中会自发吸收自由水,并与土壤微粒、游离钙离子、水等作用形成无色透明黏性物质,将土壤微粒聚合为一个整体,实现土壤的初步快速固化。在后期养护过程中,钙化聚酸黏性层与空气中二氧化碳反应逐渐转变为碳酸钙网络,进一步提升固化强度。虽然氧化钙不能单独对淤泥有固化效果,但氧化钙具有促进其它固化剂固化淤泥的效果,氧化钙使得溶液中的Ca2+增加。通过离子交换,用高价离子取代低价离子,实现水化离子半径缩小化,来达到双电层变薄,以使黏土颗粒之间易于凝聚;钙化聚酸易受酸及金属离子的影响黏度降低,氧化钙可使溶液保持碱性,其中Ca2+与钙化聚酸的水化产物形成不溶性盐,引起分子交联而凝胶化沉淀。

有机硅可提高黏性性能,单独有机硅对淤泥固化并无效果,但在钙化聚酸存在的情况下能提高黏性物质性能,因此在氧化钙作为固化剂的基础上加上有机硅。有机硅主要是通过甲基氯硅烷的水引发聚合形成有机硅网络,达到提升土壤颗粒固化强度的目的。

总的来说,高分子基固化剂的固化机理主要分为以下几步:首先,固化剂溶解于淤泥的自由水中,形成分子级链状微单元;然后,固化剂侧链基团与土壤颗粒与土壤矿物离子发生静电螯合作用,进一步加强网络,同时锁住自由水,使自由水失去流动性,类似结合水;最后,土壤颗粒与固化剂发生矿化,形成矿化链,使得强度增加。

4 结 论

为了解决淤泥工程性能差,难以直接应用于工程,而填埋、倾倒等传统淤泥处理处置方式不仅成本高,且对周边环境造成污染等问题。目前倾向于选用固化方式处理淤泥,即在淤泥中添加固化剂,然而对于高有机质含量和高含水率淤泥,常用固化剂固化效果差。为了有效固化高有机质含量和高含水率淤泥,降低固化土实际应用中的二次污染问题,本文针对目前淤泥固化存在的问题,确定了固化剂固化效果评价指标及固化剂选择依据,通过击实试验、CBR试验、无侧限抗压强度试验和直接剪切试验等试验系统研究了不同类型、不同掺量固化剂对淤泥质土的影响规律。主要结论如下:

(1)大唐南京热电厂项目所出淤泥力学性质差,含盐量高,Si元素含量在26.8%,Fe元素在25.8%,相对于路基填土而言,其含水量较高、细粒含量较多,属不良级配土,不能直接用于路基填筑,需利用固化剂对其进行固化处理。

(2)结合大唐南京热电厂项目所出淤泥各项指标的检测结果,提出了固化剂固化效果评价指标及固化剂选择依据。以强度为控制指标,确定了不同种类固化剂固化效果,其中钙化聚酸30%,氧化钙20%,改性硅粉50%为多个配方中表现最佳。

(3)设置不同的固化剂掺量。进行无侧限抗压强度试验、直剪试验、单轴压缩等试验来评价固化剂掺量对淤泥土的固化效果,最终确定最优的固化剂掺量为5%。

(4)固化土的强度来源于固化剂溶解后,形成分子级链状微单元;其侧链基团与土壤颗粒与土壤矿物离子发生静电螯合作用,形成加强网络,同时锁住自由水;最后,土壤颗粒与固化剂发生矿化,形成矿化链,使得强度增加。

(5)通过对最优固化剂掺量的淤泥试样进行不同条件的实验室养护以及一系列的土工试验来研究固化剂对淤泥土力学性质的影响。所得结果对于大唐南京热电厂项目所出淤泥的绿色化处理有着实际意义。