深冷处理对20CrNiMo渗碳钢摩擦磨损性能的影响

黎 敏,倪 磊,向北平

(西南科技大学制造过程测试技术教育部重点实验室,四川 绵阳 621010)

0 前 言

20CrNiMo是一种合金结构钢,一般在渗碳淬火后使用,因具有良好的综合性能而被广泛应用于承受高应力和循环载荷汽车齿轮、石油钻探用牙轮钻头等零部件。随着现代工业科学技术的发展,对零部件的韧性、耐磨性等都有了更高的要求。由于工作环境恶劣,20CrNiMo渗碳钢在原有热处理工艺处理下,经常出现不耐磨、寿命短等问题。深冷处理又称超低温处理,是一种在普通冷处理的基础上发展而来的新技术。深冷处理作为常规热处理的延伸,通常以液氮作为制冷剂,在-130 ℃以下对材料进行处理,通过将工件置于特定的低温环境中,改变材料的微观组织,以此达到提高材料性能的目的[1]。研究表明,深冷处理可以有效提高金属的硬度、韧性等力学性能,改善材料磨损行为,减小变形[1,2]。深冷处理无污染,处理成本低廉,操作简单,属于绿色热处理技术,在工业生产中得到了广泛应用。目前,国内外对深冷处理对材料组织和性能的影响进行了积极研究。邓朝结等[3]研究了深冷处理对SH51车刀性能的影响,结果表明:深冷处理后车刀的硬度提高了1.2~2.3 HRC,刀具磨损明显减少。Thornton等[4]对AISI M2等工具钢的干滑动磨损性能进行研究,结果表明:深冷处理后,磨损率的平均改善水平有随滑动距离的增加而增加的趋势。孙世清[5]对渗碳后的无碳化物贝氏体钢进行深冷处理,发现表面层硬度值大幅提升。Li等[6]研究了冷处理温度对20CrNi2MoV渗碳钢耐磨性的影响,发现深冷处理的效果优于浅冷处理。深冷处理可以改善材料的摩擦磨损性能,但主要集中于高速钢和工具钢,对深冷处理后渗碳钢的摩擦磨损性能研究较少。渗碳钢表层组织由回火马氏体、残余奥氏体和碳化物组成,残余奥氏体是一种非常有韧性的相,它的存在对承受高应力和循环载荷的零部件有益[7,8]。因此,本工作选择将20CrNiMo渗碳钢在淬火和回火后进行深冷处理,研究不同深冷处理工艺对20CrNiMo渗碳钢的硬度、冲击韧性和摩擦磨损性能的影响。

1 试验材料及方法

1.1 试验材料

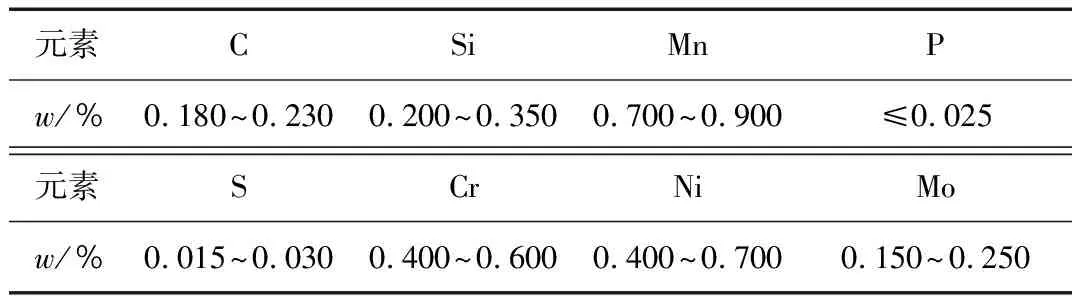

试验材料为20CrNiMo渗碳钢,其化学成分如表1所示。

表1 20CrNiMo钢的化学成分

1.2 试验方法

试验材料的渗碳淬火具体工艺为:920 ℃×10 h强渗(碳势为1.2% C)→920 ℃×1.5 h扩散(碳势为0.8% C)→720 ℃×2 h高温回火→820 ℃淬火。淬火后,进行200 ℃×2 h低温回火(淬火+回火)。渗碳后渗碳层深度为1.2~1.6 mm,根据GB/T 6394-2017“金属平均晶粒度测定方法”,控制中心晶粒度在5~8级。材料低温回火后,根据GB/T 25744-2010“钢件渗碳淬火回火金相检验”,控制残余奥氏体等级为1~2级,残余奥氏体量≤10%。常规热处理试样在室温下放置2个月使残余奥氏体稳定化后,进行深冷处理[8]。采用Keynes600复合智能换热深冷处理设备,在-196 ℃下进行深冷处理,降温速率为2 ℃/min,并在深冷处理后进行200 ℃×1 h回火[9](淬火+回火+深冷处理+回火),具体方案如表2所示。表2中根据试样的深冷次数和深冷时间,指定DCT-0 h为深冷0 h的深冷处理工艺(淬火+回火+回火),DCT-1×3 h为深冷1次、每次保温3 h的深冷处理工艺,DCT-2×3 h为深冷2次、每次保温3 h,DCT-3×3 h为深冷3次、每次保温3 h,DCT-1×6 h为深冷1次、每次保温6 h,DCT - 1×12 h为深冷1次、每次保温12 h。

表2 20CrNiMo钢的热处理工艺

1.3 性能测试

采用TH - 300型洛氏硬度计进行硬度测量,在JBS - 300B型半自动冲击试验机上测定冲击韧性。冲击试样根据GB/T 229-2007“金属材料 夏比摆锤冲击试验方法”加工为标准V型试样(10 mm×10 mm×55 mm),V型口深度为2 mm,在常温下测量试样的冲击功。利用JSM - 7610F扫描电子显微镜(SEM)观察试样组织。金相试样在打磨抛光后,用体积分数为4%的硝酸酒精溶液常规腐蚀(腐蚀时间10 s)后观察组织形貌,深度腐蚀(腐蚀时间40 s)后观察碳化物分布。

利用Rtec - MFT3000型多功能摩擦磨损试验机在干摩擦条件下进行摩擦磨损试验。摩擦副为球 - 盘接触,对摩材料为φ3 mm陶瓷球。室温条件下,摩擦实验持续20 min,加载力20 N,速度10 mm/s,单次磨损距离20 mm。试验结束后,利用BX - 51型金相显微镜(OM)和摩擦磨损试验机配套的白光三维扫描仪观察磨痕形貌,并根据测得的磨痕横截面积由式(1)、(2)计算磨损体积和相对磨损率:

(1)

式中:n为磨痕横截面积采样次数,S为磨痕横截面积,L为磨损长度,V为磨损体积。

(2)

式中,η为相对磨损率,ΔV1为深冷处理后试样的磨损体积,ΔV0为深冷处理前试样的磨损体积。

2 结果与讨论

2.1 微观组织分析

图1为20CrNiMo渗碳钢在深冷处理前后的渗碳层显微组织。图1a为QT试样的金相组织,试样组织粗大,分布不均匀;图1b、1c为DCT - 2×3 h和DCT - 1×6 h试样的金相组织,试样组织细化,并弥散分布着白色碳化物。对比图1a与图1b、1c可以发现,未深冷处理和深冷处理的试样组织主要由回火马氏体、残余奥氏体和碳化物组成[9],但经过深冷处理的试样组织发生了细化,分布更加均匀,并且分布着大量的微细碳化物。为了明确碳化物的分布,对试样进行了深度腐蚀。图1d、1e、1f分别为QT、DCT - 2×3 h和DCT - 1×6 h试样深度腐蚀后的金相形貌。如图1d所示,未深冷处理的QT试样组织中微细碳化物析出较少,分布不均匀,并存在有大块的白色碳化物颗粒。从图1e、1f可以看出,深冷处理后组织中出现了大量弥散分布的微细碳化物,其碳化物颗粒的尺寸也明显小于未经深冷处理的QT试样,这可能是因为淬火后的20CrNiMo渗碳钢在随后的200 ℃回火过程中,过饱和马氏体发生分解,基体中出现碳原子的偏聚,在部分区域析出微细碳化物。在深冷处理的过程中,由于温度的降低,Fe的晶格常数减小,促使碳原子从过饱和度较低的回火马氏体中析出,并在微观内应力产生的位错、孪晶以及回火产生的微细碳化物等处偏析[10]。由于深冷处理温度很低,碳化物扩散变得困难,因此弥散分布于基体中。这些弥散分布的微细碳化物,在后续回火过程中扩散聚合的同时,也作为了深冷处理后回火过程中碳原子偏聚的核心,最终形成了在基体上弥散分布的微细碳化物[11,12]。综上,深冷处理促使20CrNiMo渗碳钢中的组织细化,碳化物析出增多,弥散强化作用增强,从而使得20CrNiMo渗碳钢的性能得到提高。

2.2 硬度与冲击韧性

图2为20CrNiMo渗碳钢深冷处理前后的表面硬度和冲击韧性。由图2a可以看出,深冷处理对硬度的影响有限。深冷后DCT - 1×3 h、DCT - 2×3 h、DCT - 3×3 h和DCT - 1×6 h试样的硬度与各自深冷前相比无明显变化,纵向观察深冷后试样的硬度仅在DCT - 1×12 h试样中有一个较为明显的下降,与深冷后DCT - 3×3 h试样相比硬度降低了1.0 HRC。如图2b所示,深冷处理后的试样冲击韧性较未深冷处理的试样(QT)均有不同程度的提高。多次深冷中,冲击韧性随深冷次数的增加而缓慢增加;单次长时间深冷中,冲击韧性随深冷时间增加先增加后减少。与未深冷处理的QT试样相比,DCT - 3×3 h、DCT - 1×6 h试样的冲击韧性分别提高了7.0%和10.9%,DCT - 1×12 h试样相较于其他深冷试样冲击韧性降低,但仍高于未深冷处理试样。冲击韧性的增加主要是因为试样经深冷处理后组织细化,更多的微细碳化物析出,这些碳化物弥散分布于基体中,起到了弥散强化的作用,导致材料冲击韧性提高[13,14]。单次深冷处理中,碳化物扩散距离大,冲击韧性变化明显,随着深冷时间延长,碳化物聚集长大[15],对位错的钉扎作用减弱,导致DCT - 1×12 h试样的冲击韧性随之降低。

2.3 摩擦磨损性能

利用RTEC摩擦试验机对经不同深冷处理后的20CrNiMo渗碳钢的摩擦磨损性能进行了测试,每组工艺均进行了3次以上试验,测试结果见图3。

如图3a所示,未深冷处理的试样QT的摩擦系数波动较大,在稳定状态摩擦系数随着滑动时间的增加缓慢上升,最终升至0.62左右。经深冷处理后的试样QT的摩擦系数明显降低,摩擦系数曲线也更加平稳,并且在稳定阶段,摩擦系数随时间的增加缓慢降低。图3b给出了不同深冷处理后试样的平均摩擦系数和相对磨损率。QT试样的平均摩擦系数为0.62,而深冷后的试样的平均摩擦系数普遍降低,集中在0.50~0.55之间,其中,DCT - 1×3 h试样的平均摩擦系数为0.50,降低19.4%。通过式(1)、(2)计算试样的相对磨损率,可以看出,深冷处理显著提高了20CrNiMo渗碳钢的耐磨性能。多次深冷处理中,相对磨损率都保持在较低水平;单次深冷处理中,相对磨损率先减小后增大。深冷工艺为DCT - 3×3 h、DCT - 1×6 h时,试样的耐磨性较好,磨损率相较于试样QT分别下降了23.3%、25.9%。结果表明,深冷处理后的样品的平均摩擦系数和相对磨损率与深冷处理前样品QT相比明显降低,深冷处理显著提高了20CrNiMo渗碳钢的摩擦磨损性能。

为了进一步探索深冷处理对20CrNiMo渗碳钢的摩擦磨损性能的影响,选择了试样DCT - 2×3 h和DCT - 1×6 h的磨痕表面进行观察,通过与未深冷处理试样QT进行对比,了解20CrNiMo渗碳钢的磨损形式。图4为20CrNiMo渗碳钢深冷处理前后的三维、二维磨损轮廓和磨损形貌。观察图4a可见,未深冷处理试样QT的磨痕较宽,有较大的起伏,磨痕宽度大于300 μm,磨痕深度约为2.3 μm,说明该试样在摩擦过程中产生了大量磨屑,形成了磨粒磨损,材料的损伤严重。由图4b、4c可以看出,深冷处理改善了试样的摩擦磨损行为,明显降低了20CrNiMo渗碳钢的磨损体积。深冷处理后的试样磨痕宽度小于250 μm,深度在2.0 μm左右。深冷处理后试样的磨痕窄而浅,因此磨损体积小。分析认为,深冷处理有效改善了20CrNiMo渗碳钢的摩擦磨损行为,提高了20CrNiMo渗碳钢的耐磨性。从图4d,4e,4f中可以看出,深冷处理前后试样表现出相似的磨损特征,具有起伏的犁沟,以及少量凹坑[16]。这表明试样在摩擦过程中的磨损形式主要为磨粒磨损和黏着磨损[4,17]。通过对比试样在深冷处理前后的磨损形貌,发现在QT试样表面可观察到更明显的凹坑,说明该试样表面剥落严重,导致摩擦系数不稳定,材料的耐磨性较差。深冷后的试样凹坑尺寸明显小于深冷前的,表面也更加光滑平整,说明磨损轻微,体积磨损量也对应较小,这也与磨痕的三维及二维轮廓图相吻合。磨损形貌、三维及二维轮廓结果表明,深冷处理降低了试样的磨粒磨损和黏着磨损的程度,提高了20CrNiMo渗碳钢的摩擦磨损性能。

深冷处理对20CrNiMo渗碳钢的摩擦磨损性能有重要影响,结合金相组织分析,对其微观机理进行推测。试样在深冷处理时,回火马氏体分解,基体组织细化,微细碳化物析出增多,碳化物颗粒尺寸减小。深冷处理后的试样基体中弥散分布着大量的微细碳化物,碳化物是一种硬质相,微细碳化物越多,碳化物颗粒尺寸越细小,材料的耐磨性越好[4,18]。在磨损过程中,细小的碳化物不易脱落,提高了材料的稳定性和承载性[19],减小了摩擦副间的应力集中,降低了磨损率。同时,深冷处理后碳化物颗粒尺寸减小,脱落的碳化物颗粒作为磨粒导致的微观切削和挤压剥落现象减弱,也使得20CrNiMo渗碳钢的磨损率降低。

3 结 论

(1)20CrNiMo渗碳钢经深冷处理后,显微组织更加均匀,碳化物析出增多,弥散强化作用增强。

(2)深冷处理对20CrNiMo渗碳钢表面硬度的影响有限,但可以提升20CrNiMo渗碳钢的冲击韧性。深冷处理并非时间越长效果越好,单次6 h深冷处理,冲击韧性最好,相比未深冷试样,其冲击韧性增加了10.9%。单次深冷12 h时冲击韧性反而降低,这可能与长时间深冷处理中,碳化物聚集长大、弥散强化作用降低有关。

(3)深冷处理后20CrNiMo渗碳钢的摩擦磨损性能均优于未深冷处理试样。经深冷处理后,20CrNiMo渗碳钢在摩擦磨损实验中的摩擦系数曲线更加平稳,在稳定阶段,摩擦系数随时间的增加缓慢降低,表明材料的摩擦性能得到提高。深冷处理后试样的平均摩擦系数和相对磨损率明显降低,DCT - 1×6 h的相对磨损率最低,平均摩擦系数较低,其磨损率与QT相比降低了25.9%。DCT - 3×3 h的平均摩擦系数也较低,其磨损率与QT相比降低了23.3%。

(4)单次长时间深冷处理对20CrNiMo渗碳钢磨擦磨损性能的提升效果高于多次短时间深冷处理。单次深冷处理中,冲击韧性与摩擦磨损性能随深冷时间的增加先提高后降低,深冷处理工艺为单次6 h时,材料的综合性能最佳。