纳米柠檬酸锌对聚乳酸挤出发泡行为的影响

周 刚,刘文俊,黄承哲,尹海燕

(1. 温州大学化学与材料工程学院,浙江温州 325000;2. 中国科学院大学温州研究院生物材料事业部,浙江温州 325001;3. 温州大学新材料与产业技术研究院,浙江温州 325299)

石油基不可降解泡沫的大量使用引发了能源短缺和生态环境问题,因此研发可替代传统塑料泡沫的新材料是一项迫在眉睫的重要课题。聚乳酸(PLA)不仅具有可再生植物来源性和可降解性,而且力学及加工性能较好,已成为代替石油基塑料的最具发展潜力的生物基可降解塑料。微孔泡沫塑料是指泡孔直径小于30μm、泡孔密度在109~1012cm-3范围的泡沫,具有较高的力学性能[1]。利用超临界流体发泡技术可得到聚乳酸泡沫材料[2],然而由于聚乳酸熔体强度低、结晶速度慢,很难得到微孔PLA 泡沫。通过聚乳酸扩链,可显著提高PLA 的熔体强度及釜压发泡性能[3~6]。杨文杰等[7]研究结果表明,石墨烯含量为5%时,釜压发泡的PLA 泡沫发泡倍率为30 倍、平均泡孔直径为25μm、泡孔密度为2.5x109cm-3。梁丽金等[8]研究结果表明,当纳米埃洛石含量为0.5%时,泡孔平均直径最小为21. 23μm、泡孔密度最大为1. 08×109cm-3,未见发泡倍率数据。间歇式釜压发泡制备PLA 微孔泡沫的方法具有工艺参数稳定、泡孔密度大等优点,然而其成型时间过长,不利于产业化生产。Pilla 等[9]采用SCCO2挤出发泡方法研究PLA 发泡性能的结果表明,在滑石粉添加量为1.0%、口模温度为160 ℃时,泡孔密度及发泡倍率最高的扩链剂最佳添加量为1.0%。Nofar[10]指出,纳米粒子可增强PLA 的熔体强度,提供更多的泡孔成核点,从而能提高泡孔密度及发泡倍率。目前国内研究聚乳酸SC-CO2挤出发泡行为的报道较少,马玉武等[11]研究结果表明, SC-CO2含量在7%~10%之间,表观密度最低为40 kg/m3,但平均泡孔直径较大(285μm)、泡孔密度较小(1.5x106cm-3)。张婧婧等[12]指出,发泡温度为125 ℃、滑石粉及交联剂的含量分别为0.5%及0.2%时,PLA 泡沫的发泡倍率最高为39 倍,未见泡孔密度报道。总之,目前以釜压发泡法研究PLA 发泡行为的报道较多,而以挤出发泡技术制备低密度、高泡孔密度的微孔PLA 泡沫仍具挑战,而且至今未见到有关利用NZnC 提升PLA 发泡性能的报道。本文采用SC-CO2挤出发泡方法,首先研究了5 种成核剂对PLA 发泡行为的影响;继而,研究了NZnC 含量对PLA 发泡行为的影响,其结果表明,NZnC 质量分数为0.5%时,成功制备了低密度、高泡孔密度的微孔PLA 泡沫。

1 实验部分

1.1 主要原料

聚乳酸:REVODE110,熔融指数(MI)8.9 g/10 min(210 ℃, 2.16 kg),密度1.24 g/cm3,浙江海正生物材料股份有限公司;扩链剂:ADR4468,德国BASF 公司;SC-CO2:纯度99.5%,温州龙湾昌盛气体有限公司;纳米柠檬酸锌(NZnC):大连理工大学提供[13](粒径120~150 nm);食品级柠檬酸锌(FZnC):杭州铭蕾生物科技有限公司;纳米二氧化硅(N-SiO2):粒径(15±5) nm,上海迈瑞尔化学技术有限公司;癸二酸二苯基二酰肼(TMC-300):山西省化工研究所;滑石粉(Talc):牌号TP-999A,粒径2.5~2.9μm,细度为8×103mesh,海城赫泰粉体科技有限公司。

1.2 样品制备

1.2.1 PLA/成核剂复合材料制备:将65 ℃干燥6 h的PLA 和成核剂按一定比例在高速混合机(HXGH-10A,东莞市环鑫机械有限公司)中混合均匀,使用小型双螺杆挤出机(MEDI-22/40,广州市普同实验分析仪器有限公司)挤出,经水冷、切粒、干燥,制备了复合材料颗粒。各加热区段温度设值为180 ℃,190 ℃,200 ℃,200 ℃,190 ℃和180 ℃。

1.2.2 PLA 泡沫制备:利用高速混合机混合均匀上述复合材料和0.8%扩链剂后,加入到PLA 挤出发泡机组(TJ-PLA35/65,山东通佳机械有限公司,一级双螺杆挤出机的螺杆直径为35 mm、长径比为40:1,二级单螺杆挤出机的螺杆直径为65 mm、长径比为32:1,机头口模直径为2.5 mm)中,制备棒状PLA 泡沫样品。一级挤出机各加热区段温度分别设值为170 ℃,190 ℃,200 ℃,200 ℃,200 ℃,200 ℃,190 ℃,190 ℃,190 ℃,190 ℃,190 ℃和180 ℃;二级挤出机各加热区段及模头的温度先均设值为190 ℃。各区段温度达到设定温度后,驱动挤出机并以16.125 kg/h 的速度加入原料、注入SC-CO2(注气系统:气体输送泵将液态CO2输送到储气罐中,压力为6 MPa,再经过增压泵将液态CO2增压至20 MPa,形成超临界状态,通过柱塞式高精密计量泵将CO2注入到一级挤出机的第10 区段和第11 区段之间后,与聚乳酸熔体混合),在模头发现物料中有气泡时,将二级挤出机各加热区段及模头的温度分别设值为140 ℃及150 ℃,挤出发泡过程稳定后(CO2注入量为0.6~0.7 kg/h、熔体压力为10~12 MPa、气体压力为20 MPa)收集PLA 泡沫样品。首先,制备NZnC,FZnC,NSiO2,TMC-300 和Talc 质量分数均为0.50%的PLA 泡沫样品,以此研究该5 种成核剂对PLA 发泡行为的影响;然后,制备NZnC 质量分数依次为0.00%,0.25%,0.50%,0.75%和1.00%的PLA 泡沫样品,以此研究NZnC 含量对PLA 挤出发泡行为的影响。

1.2.3 DSC 测试样品的制备:将聚乳酸和5 种质量分数为1%的成核剂及0.8%扩链剂加入到转矩流变仪(Rheomix600QC 型,德 国 Thermo Electron karlsruhe 公司)中进行熔融混合。聚乳酸和成核剂的混合条件为:反应温度190 ℃,60 r/min,5 min。将所得样品在平板硫化机(XH-406B-30-300型,锡华检测仪器有限公司)上热压、冷却成型,最后得到100 mm×100 mm×1.5 mm 的片材。热压条件为190 ℃、预热2 min、热压3 min、冷却5 min,热压和冷却都施加10 MPa的压力。

1.3 测试与表征

1.3.1 扫描电子显微镜(SEM)分析:在5 kV 加速电压下将未发泡和发泡的样品分别浸入液氮中充分冷冻后脆断,对脆断的断面进行喷金,通过SEM 观察断面形貌。

1.3.2 泡沫结构分析:根据ASTM D792,以排水法测量样品的密度,并按照式(1)计算泡沫的发泡倍率(θ)

式中:ρ0——未发泡样品的密度,g/ cm3;ρ——发泡样品的密度,g/ cm3

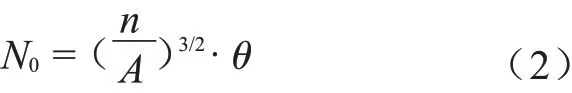

采用Image-pro plus 图像分析软件对泡沫放大100 倍的SEM 照片进行分析,计算泡孔直径,按照式(2)计算泡孔密度

式中N0——泡孔密度,cm-3;n——SEM 照片中统计区域泡孔数;A——SEM 照片中统计区域的面积,cm2。

1.3.3 DSC 分析:将用转矩流变仪和平板硫化机制备好的样品取5 mg 左右放入小型铝制坩埚中并封闭,在N2流量为50 mL/min 条件下进行测试。以60 ℃/min 升温至190 ℃,等温3 min,再以60 ℃/min降温至115 ℃,等温结晶10 min,得到等温结晶过程的DSC 曲线。

1.3.4 泡沫力学性能测试:参照GB/T 8813-2008 标准进行力学性能的相对比较。

2 结果与讨论

2.1 成核剂对PLA 等温结晶行为的影响

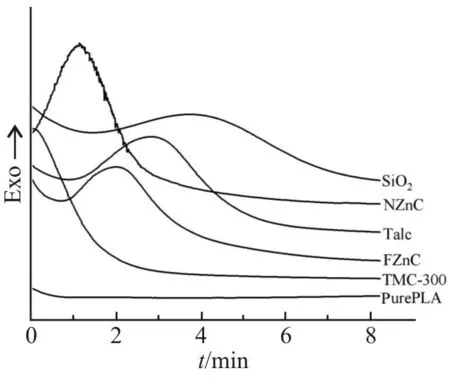

在聚乳酸发泡的过程中,等温结晶速率对泡沫的发泡效果具有重要影响,因此研究了聚乳酸在115 ℃时的等温结晶过程。Fig.1 为添加1%成核剂的聚乳酸和纯聚乳酸在115 ℃时的等温结晶曲线。通常,若一种聚合物的结晶速率快,在较短时间内即可形成较高结晶度的聚合物,此时不仅聚合物的熔体强度提高,而且可为聚合物的成核结晶提供更多的成核点,从而该聚合物泡沫的发泡倍率、泡孔密度等随之提高。从Fig.1 可知,纯PLA 的结晶速率很慢,在整个等温结晶过程中未出现放热结晶峰,添加成核剂可以加快PLA 的结晶速率,其中TMC-300 和NZnC 的结晶放热峰出现较早、较尖锐,说明其结晶速率较快。

Fig.1 Curves of PLA with 0.50% nucleating agent and pure PLA isothermally crystalized at 115 ℃

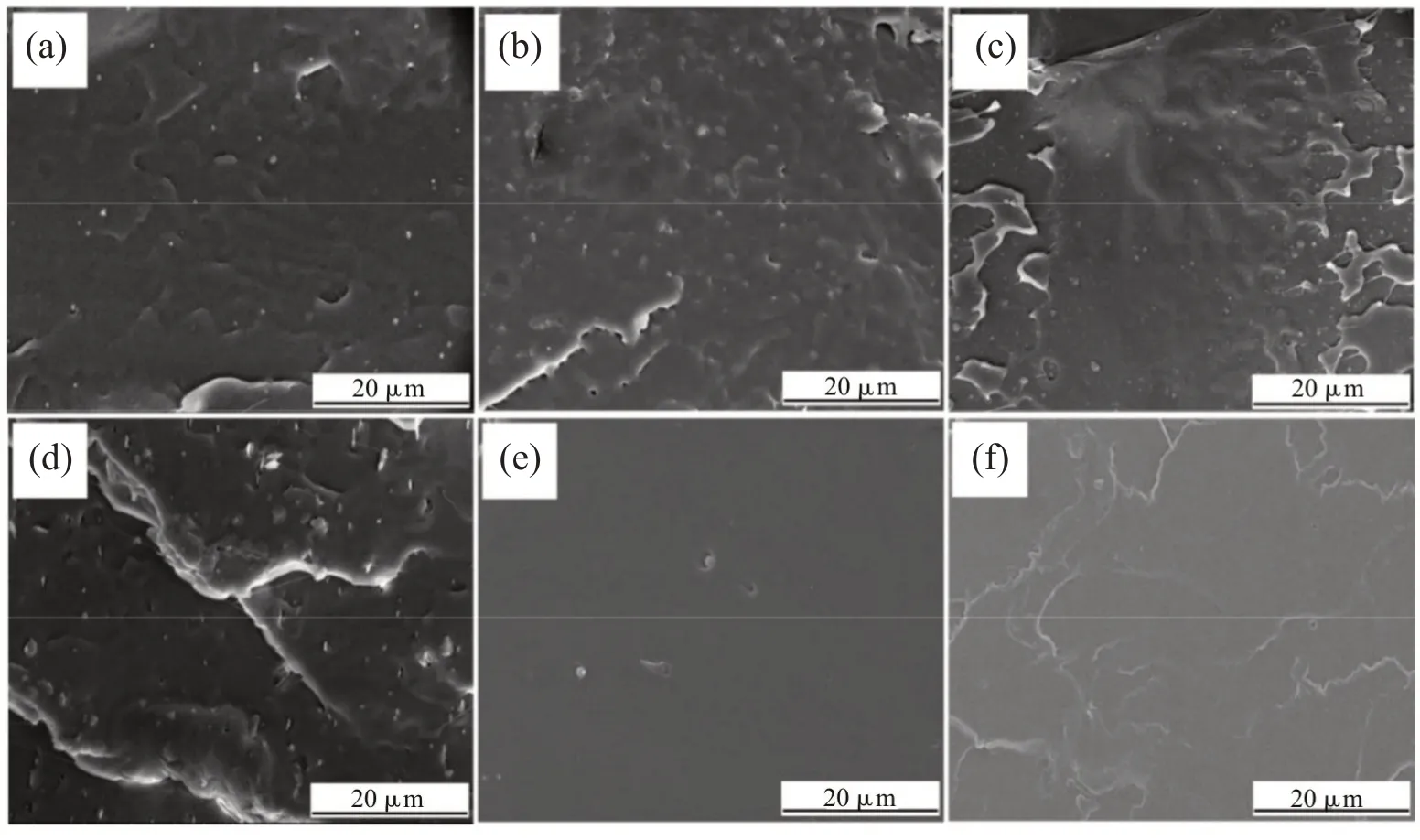

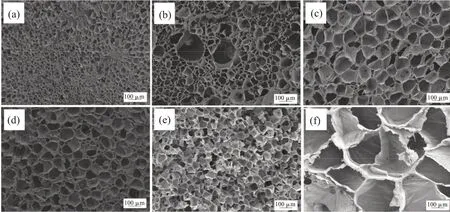

Fig.2 SEM photographs for the cross-sections of pure PLA and nucleating agent/PLA composites with 1.0% content

2.2 成核剂/PLA 复合材料的微观形貌分析

纯PLA 和1.0%成核剂/PLA 复合材料脆断截面的SEM 照片如Fig.2 所示。Fig.2(f)为纯PLA 的断面SEM 照片,可以发现非常平整;Fig.2(d)及Fig.2(e)分别为PLA/Talc 复合材料及PLA/FZnC 复合材料的断面SEM 照片,显示出比较平整的断面,但成核剂分布不均匀,且Fig.2(e)中FZnC 的分布密度低于Fig.2(d)中Talc 的分布密度,这是由于FZnC 的尺寸大于Talc 的尺寸,2 种成核剂与PLA 的界面相容性较差;Fig.2(a)及Fig.2(c)分别为PLA/NZnC 复合材料及PLA/N-SiO2复合材料的断面SEM 照片,均显示为粗糙且成核剂分布均匀的断面,说明这2 种纳米成核剂与PLA 界面相容性较好,同时,PLA/NZnC 复合材料断面中NZnC 分布较均匀,说明NZnC 在PLA 中分散得较好;而PLA/N-SiO2复合材料断面中N-SiO2较细,说明N-SiO2的尺寸较小。

2.3 成核剂对PLA 发泡行为的影响

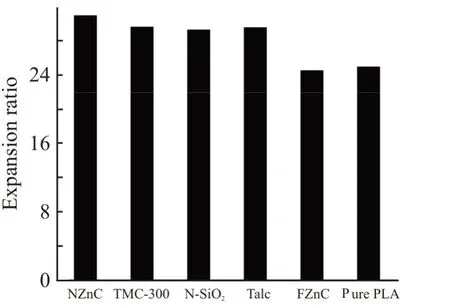

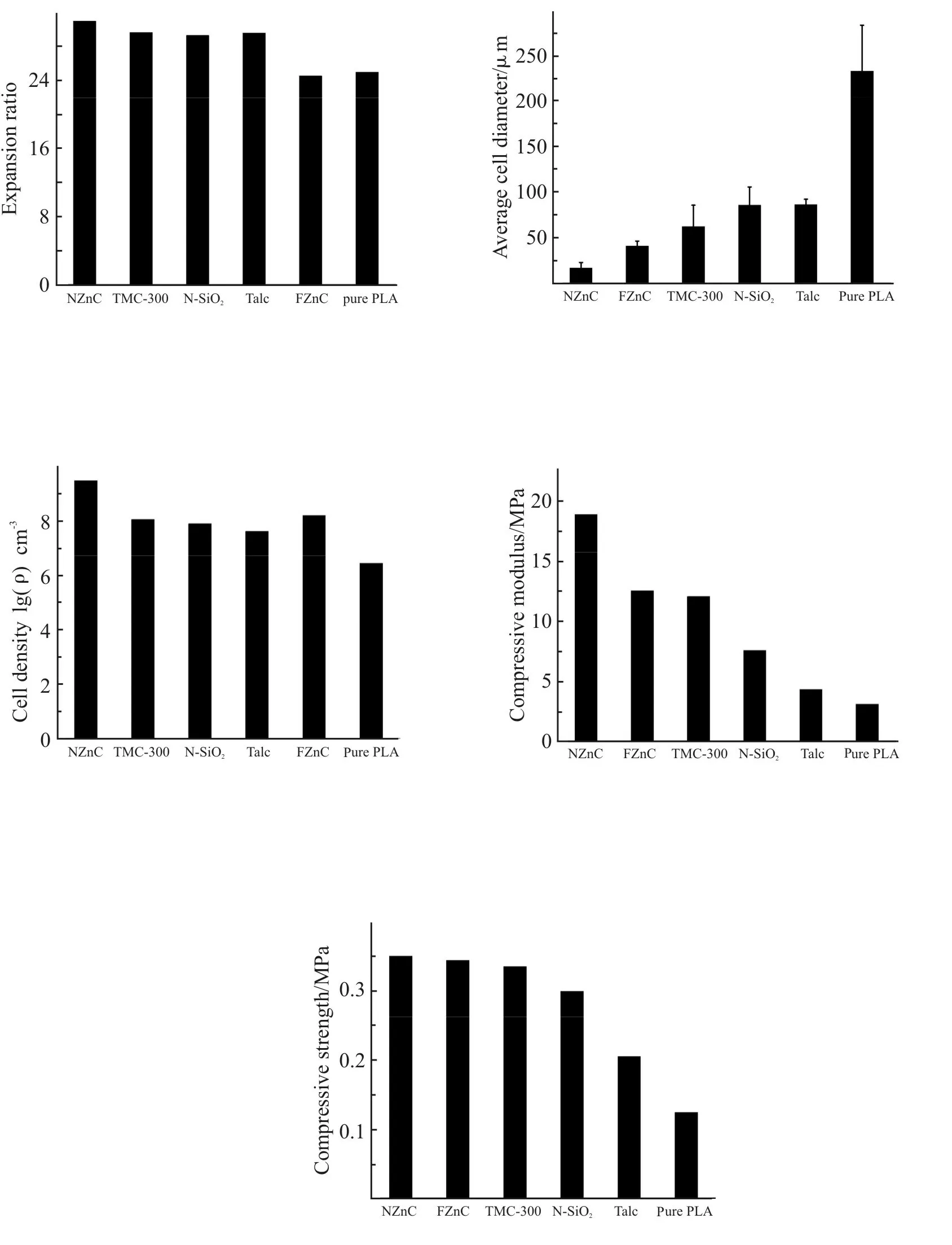

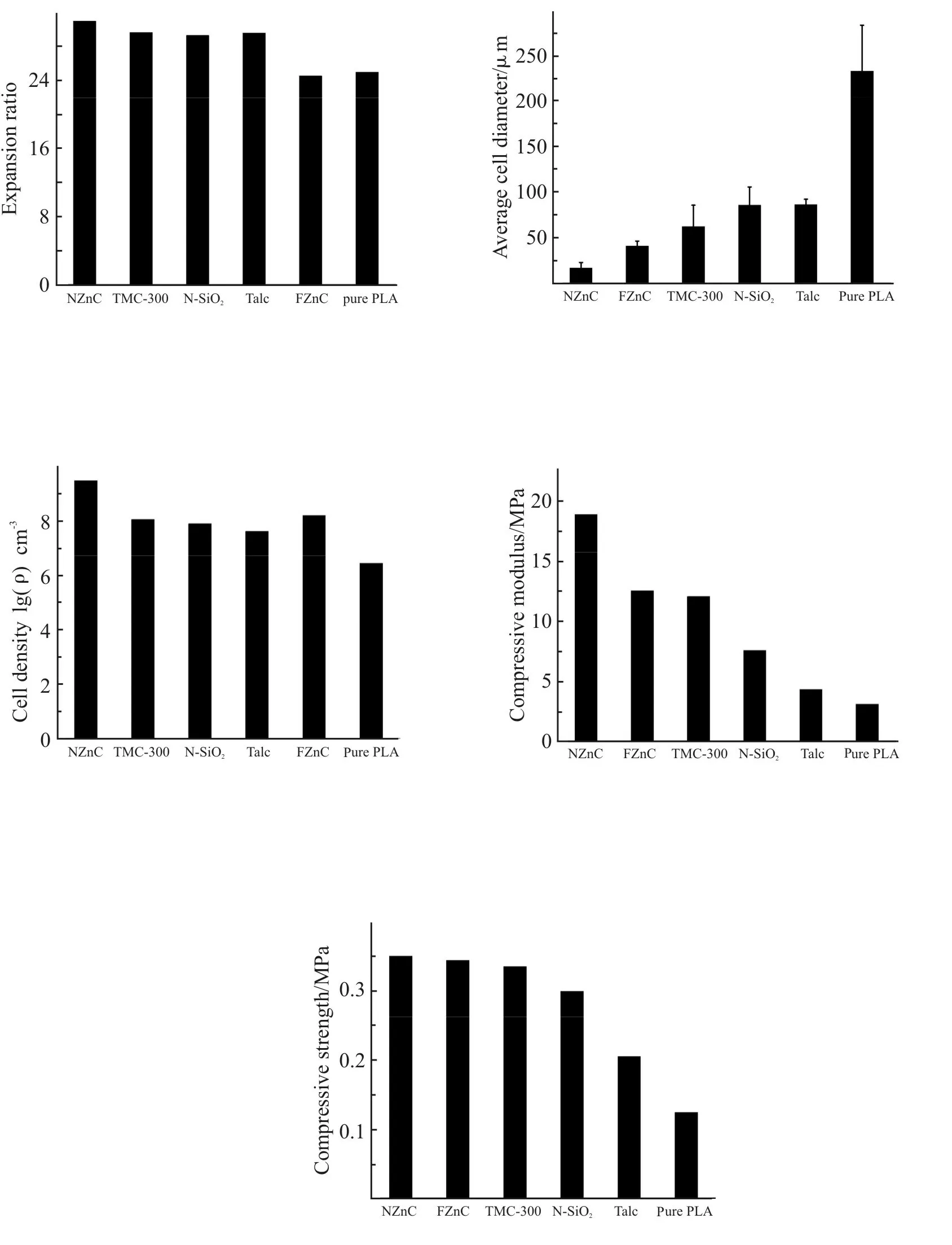

Fig.3 SEM photographs of PLA foams prepared with 0.50% nucleating agent and blank sample (without nucleating agent)

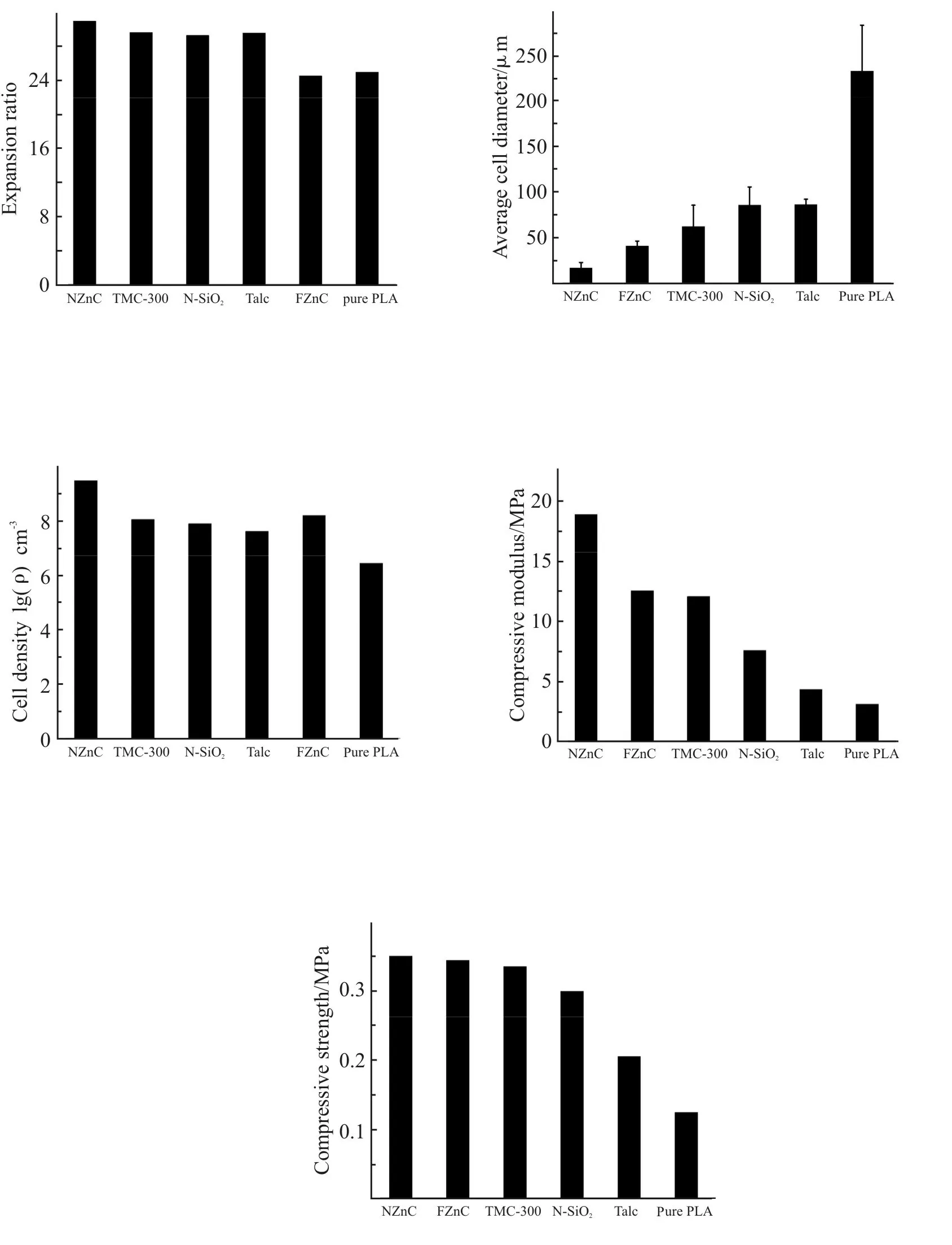

Fig.4 Expansion ratios of PLA foams with 0.50% nucleating agent and pure PLA

Fig.5 Average cell diameters of PLA foams with 0.50% nucleating agent and pure PLA

Fig.3 为以0.50%成核剂制备的PLA 复合材料泡沫及空白样品(未加成核剂的样品)泡沫的脆断截面SEM 照片,Fig.4 和Fig.5 分别为以0.50%成核剂制备的PLA 复合材料泡沫的发泡倍率、平均泡孔直径,Fig.6 为以泡孔密度作lg 函数后的直方图。测试结果表明,空白样品的发泡倍率为25.05 倍、平均泡孔直径为233.25μm、泡孔密度为2.67×106cm-3。从此可知,5 种成核剂对PLA 泡沫发泡倍率有一定的改性效果,而对PLA 泡沫的平均泡孔直径、泡孔密度具有更显著的改性效果,而且NZnC 的改性效果最佳,发泡倍率增大为31 倍、平均泡孔直径减小为17.11μm、泡孔密度增大为3.02×109cm-3。这是由于NZnC 显示出显著的PLA 结晶成核活性[13],加快了PLA 结晶速率,可及时提供更多的PLA 晶体,不仅能够提高PLA 的熔体强度及发泡倍率,而且在发泡过程中作为异相成核剂可降低气泡成核的能垒,能够提供大量的NZnC 气泡成核位点和PLA 晶体成核位点,从而明显提高泡孔密度、减小泡孔直径[14]。虽然FZnC 的PLA 结晶速度较快,但其尺寸较大,因此相应PLA 泡沫的发泡倍率及泡孔密度较低、泡孔直径较大。同时,从Fig.3 可知,除了NZnC 以外,以其它成核剂制备的PLA 泡沫都出现了泡孔的穿孔及破裂现象,而且泡孔分布也不均匀,说明因成核剂的成核活性低、在PLA 熔体中分散性差而使发泡过程中发生了一定的气体逃逸,同时还导致了泡孔分布的不均匀。

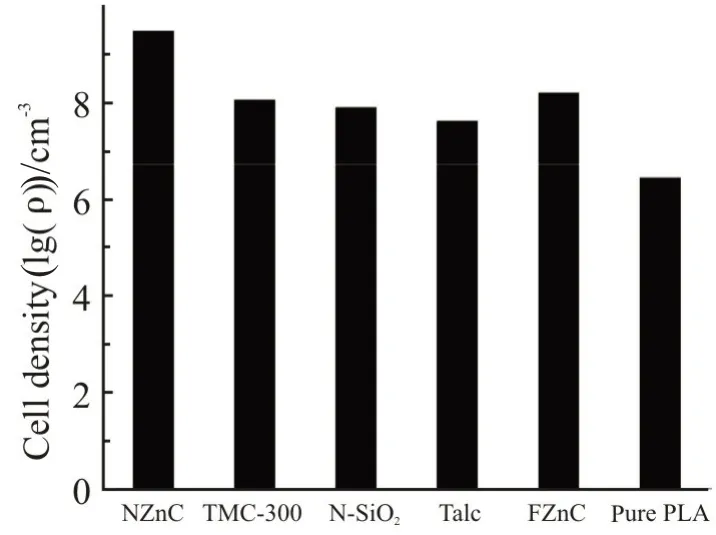

Fig.6 Cell densities of PLA foams with 0.50% nucleating agent and pure PLA

2.4 成核剂对PLA 泡沫压缩性能的影响

泡沫的压缩性能也是其应用很重要的指标之一。从Fig.7 和Fig.8 可知,PLA/NZnC 复合物泡沫的压缩性能最好,纯聚乳酸泡沫的压缩性能最差,而且随着泡孔密度的增加、泡孔平均直径的减小其压缩强度及压缩模量变大,这主要是因为聚合物泡沫的压缩性能取决于泡孔壁的弯曲弹性,泡孔直径越小,泡孔壁的弯曲弹性越大,所表现出的压缩性能越好;而泡孔密度越大,在压缩过程中泡孔壁弯曲的力矩越小,所以表现出较高的压缩强度和压缩模量。

Fig.7 Compressive modulus of PLA foams with 0.50% nucleating agent and pure PLA

Fig.8 Compressive strength of PLA foams with 0.50% nucleating agent and pure PLA

2.5 NZnC 含量对PLA 发泡行为的影响

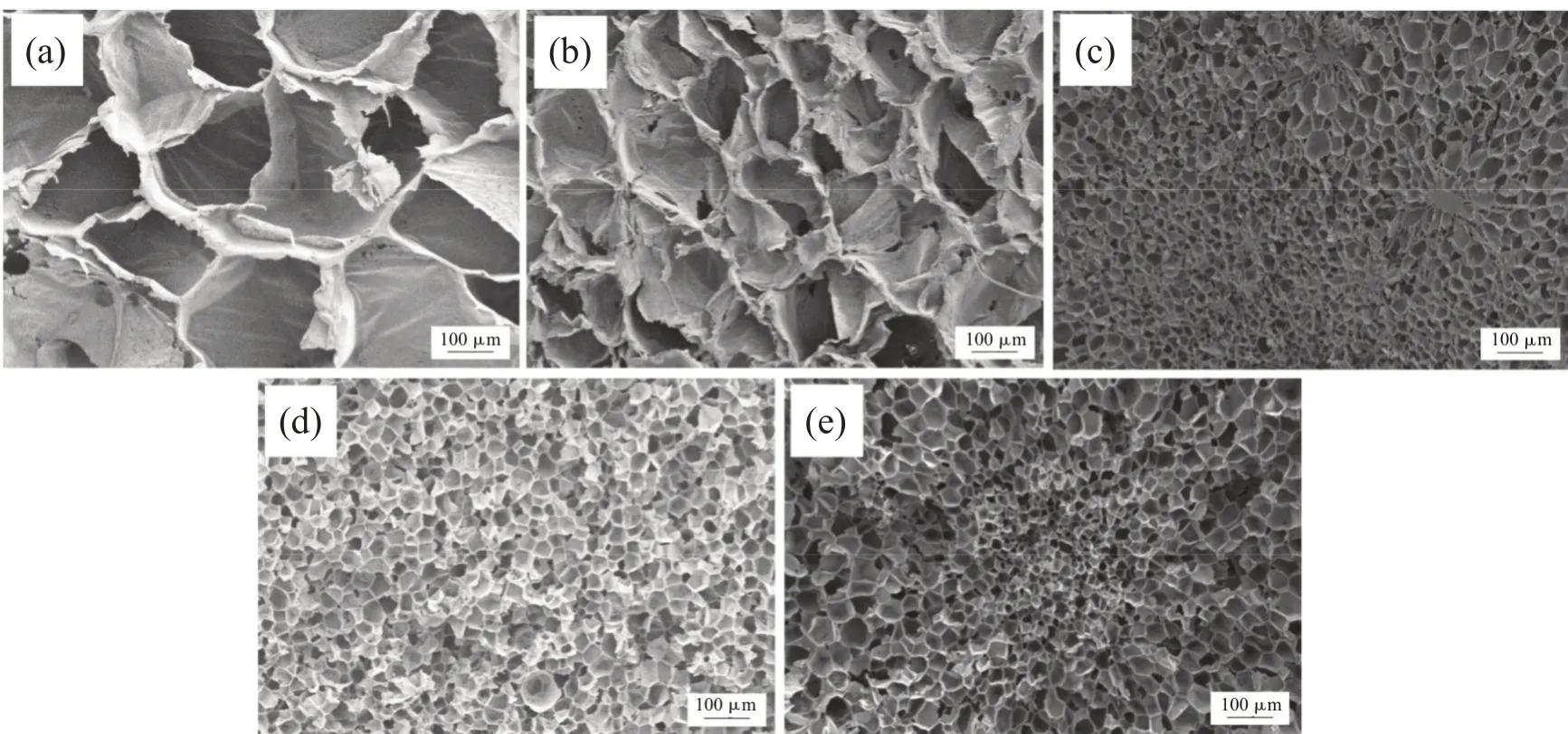

Fig.9 SEM photographs of the PLA foams with different NZnC mass fractions of (a) 0%, (b) 0.25%, (c) 0.5%, (d) 0.75% and (e) 1.0%

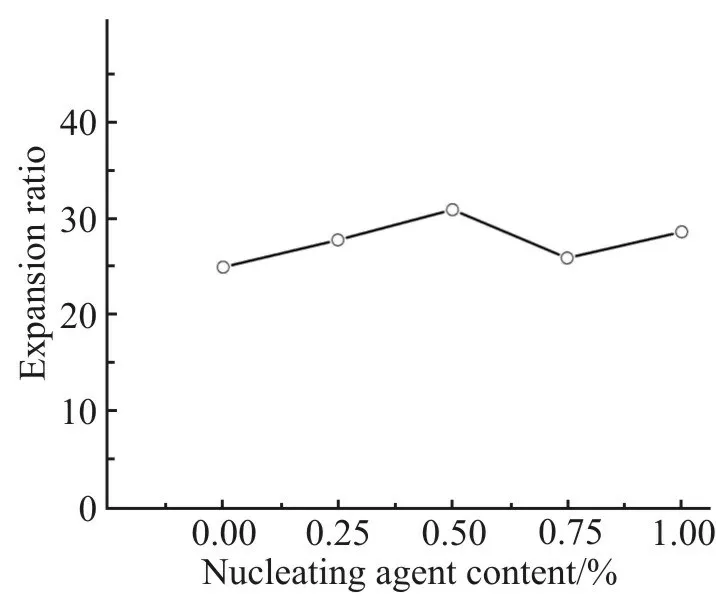

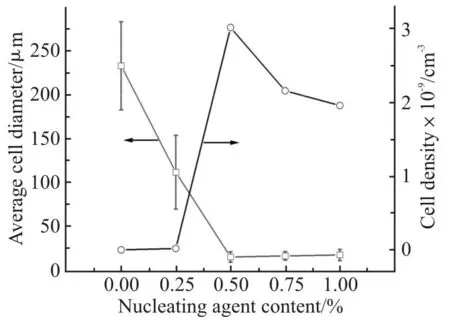

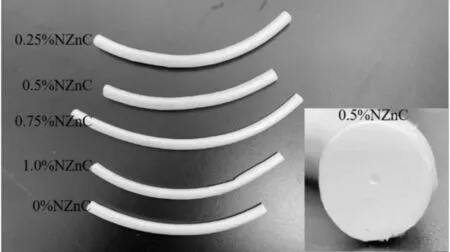

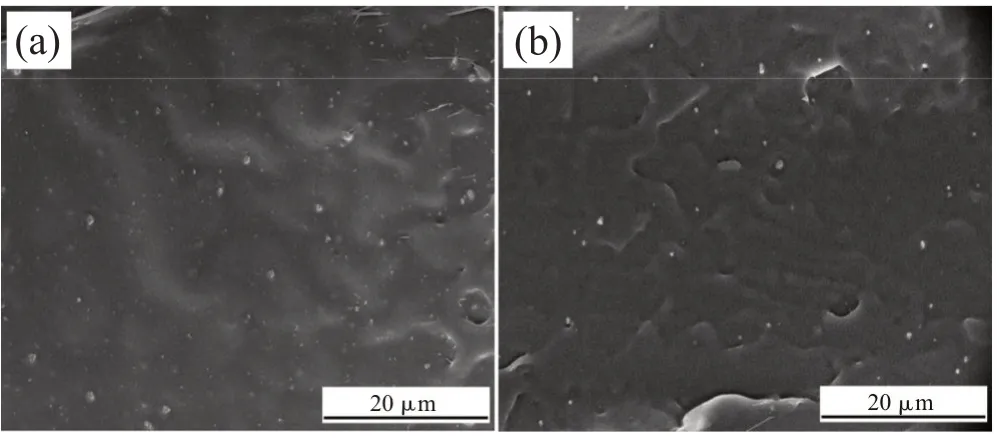

Fig.9 为以不同NZnC 含量制备的PLA 泡沫脆断截面的SEM 照片,Fig.10 和Fig.11 分别为NZnC 含量对PLA 泡沫的发泡倍率、泡孔平均直径及泡孔密度的影响。由Fig.10 可知,NZnC 含量对发泡倍率的影响并不明显,这是由于较高的发泡温度条件下泡沫发泡倍率主要取决于通过泡沫表皮损失的发泡剂,而发泡剂的损失主要受发泡温度、发泡压力及发泡剂/聚乳酸相容性的影响,受成核剂的影响甚小。Fig.12 为纯PLA 及不同含量NZnC 的PLA 发泡样品照片和发泡样品截面图。从外观上看,发泡样品的发泡倍率与实际测试发泡倍率结果相符。当NZnC质量分数为0.5%时,相应PLA 泡沫的泡孔分布均匀、发泡倍率及泡孔密度最大、泡孔平均直径最小。与此相反,空白样品的发泡倍率及泡孔密度最小、泡孔平均直径最大,这是因为空白样品中没有成核剂,PLA 的结晶速率慢,结晶度及熔体强度低,导致发泡剂逃逸,而且很难形成发泡所需的气泡核,进而发泡性能差。随着NZnC 含量的增大,PLA泡沫的平均泡孔直径显示先减小后增大,而泡孔密度先升高后降低,这是因为随着NZnC 含量的增多,PLA 泡孔异相成核位点也随之增多,进而PLA 泡沫的泡孔变小、泡孔密度变高。然而,如Fig.13 所示,NZnC 质量分数为1%时,NZnC 在PLA 熔体中的分散性变差,而且NZnC 粒子之间发生团聚,在发泡过程中导致PLA 泡孔异相成核位点变少,气泡成核率也随之变小,最终PLA 泡沫的泡孔尺寸变大、泡孔密度变低,但比空白样品的发泡性能好。

Fig.10 Effect of NZnC mass fraction on expansion ratio of PLA foam

Fig.11 Effect of NZnC mass fraction on average cell diameter and cell density of PLA foam

Fig.12 Photograph of pure PLA and different contents of NZnC

Fig.13 SEM photographs for the cross-sections of NZnC /PLA composites with (a) 0.5% and (b) 1% of NZnC

Fig.14 Effects of different mass fractions of NZnC on compressive modulus and compressive strength of PLA foam

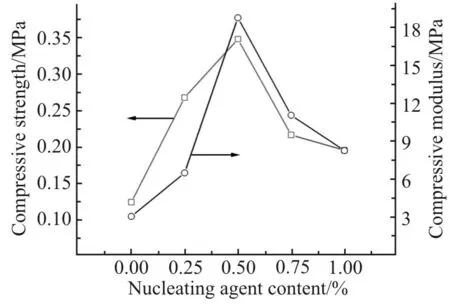

2.6 NZnC 含量对PLA 泡沫压缩性能的影响

从Fig.14 可知,纯聚乳酸泡沫的压缩性能最差。随着NZnC 含量的增大,PLA 复合物泡沫的压缩性能先增大后减小,当NZnC 质量分数为0.50%时,复合物泡沫的压缩性能最好,该结果类似于Fig.7 和Fig.8 的结果。PLA 复合物泡沫的压缩性能主要取决于该PLA 复合物泡沫的泡孔密度及泡孔直径,泡孔直径越小,泡孔壁的弯曲弹性越大,所表现出的压缩性能越好;而泡孔密度越高,在压缩过程中泡孔壁弯曲的力矩越小,所表现出的压缩性能越好。

3 结论

采用SC-CO2连续挤出发泡方法,研究NZnC 对PLA 发泡行为影响的结果表明:

(1)成核剂均有助于提高聚乳酸的结晶速率,特别是NZnC 的效果最为明显。

(2)成核剂/PLA 复合材料的微观形貌分析表明,NZnC 在PLA 中的分散性及PLA 的相容性较好,是一种很有应用价值的新型成核剂。

(3)成核剂能提升PLA 的发泡性能,特别是NZnC 对PLA 泡沫性能有明显的改性效果。

(4)PLA 泡沫的压缩性能主要取决于泡孔密度。

(5)NZnC 质量分数为0.5%时,PLA 泡沫性能及力学性能最好。