基于可变论域模糊控制的高精度数控机床控制仿真

曲乙澍,杨旭

(吉林铁道职业技术学院高铁综合技术学院,吉林吉林 132000)

0 前言

当前,我国制造业正处于从局部自动化向过程自动化转变的关键时期[1],在计算机科学技术、自动化控制技术、信号处理技术、故障诊断技术和智能控制技术的共同推动下[2-4],更先进的数控技术和高精度数据机床已经在我国制造业领域推广和使用。高精度数控机床的控制过程十分复杂,且对控制精度的要求极高,数控机床的核心构成部分是位置伺服系统[5],其定位控制精度与运动精度会直接影响工件的加工精度、工件表面质量和工厂的生产效率。在现有技术条件下,高精度数控机床位置伺服系统的控制方式为矢量控制、函数优化控制和滑模控制等3种。文献[6]提出基于矢量控制的解决方案,矢量控制是伺服系统控制的经典算法,目前的矢量控制算法融合了参数识别、解耦控制等不同控制算法,并基于旋转磁场等效原理和转子磁场定向的等效变换原则,控制机床电机励磁分量和转矩分类,以实现对机床加工的高精度控制。矢量控制算法的缺点是计算过程过于复杂,不适合在工厂生产过程中批量使用,且对转子磁链的观测难度较大。文献[7]提出一种基于饱和函数的控制优化策略,该算法可以在一定程度上抑制位置误差,提高控制精度,然而饱和函数具有滞后性,会导致机床控制系统出现抖振现象。文献[8]在经典滑模控制理论的基础上提出了一种自适应滑模算法,以提高系统的控制性能和响应速度,自适应算法在适用性和控制可靠性等方面做出了优化,但当机床控制系统受到干扰时由于控制增益的增大会加剧数控机床的抖振现象,进而影响到工件的加工精度。模糊控制是一种十分有效的人工智能算法,它不依赖于精准的数学控制模型,而是通过模糊推理减少目标值与实际值的偏差,在算法效率和数据计算与处理能力上较强。但模糊控制在目标值与实际值偏差缩小的过程中,对初始论域的划分过于粗糙,进而影响到机床控制精度。为此,本文作者在模糊控制基础上,引入可变论域相关的理论和思想,进一步提高高精度机床的控制精度,降低位置移动和角度变化产生的控制误差。

1 高精度机床机械控制系统构成

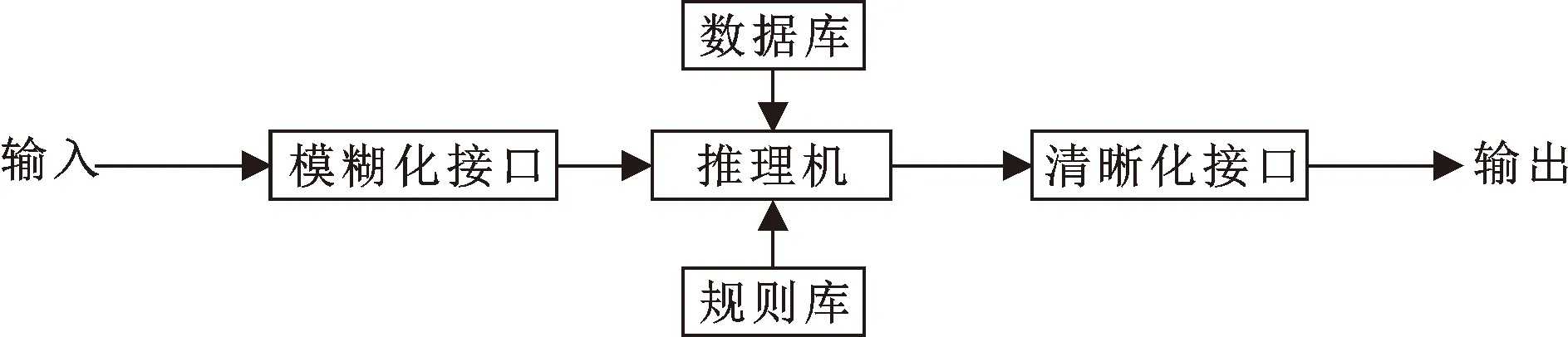

研究高精度数控机床及其伺服系统的控制过程首先需要为系统建立数学模型,描述出系统运动状态、位置移动过程和运动状态[9],然后基于MATLAB、SolidWorks等软件,仿真数控机床系统的工作流程。高精度数控机床的伺服系统在工作时,以一定的速度为控制量移动工件,并适时调整刀具的位置以达到自适应控制的目的。数控机床控制系统的构成如图1所示。

图1 高精度机床控制系统构成

通过对比机床控制系统的实际传感器信号与理论位移信号,系统判断出存在的偏差并修正。为克服系统噪声干扰,需要对信号做功率放大,执行控制中心的进给指令。工件和刀具位置控制及修正基于机床的坐标轴控制完成,控制机床主轴的位置精度和速度偏差是降低误差率的基础保证条件之一。

2 基于可变论域的模糊控制

2.1 模糊控制

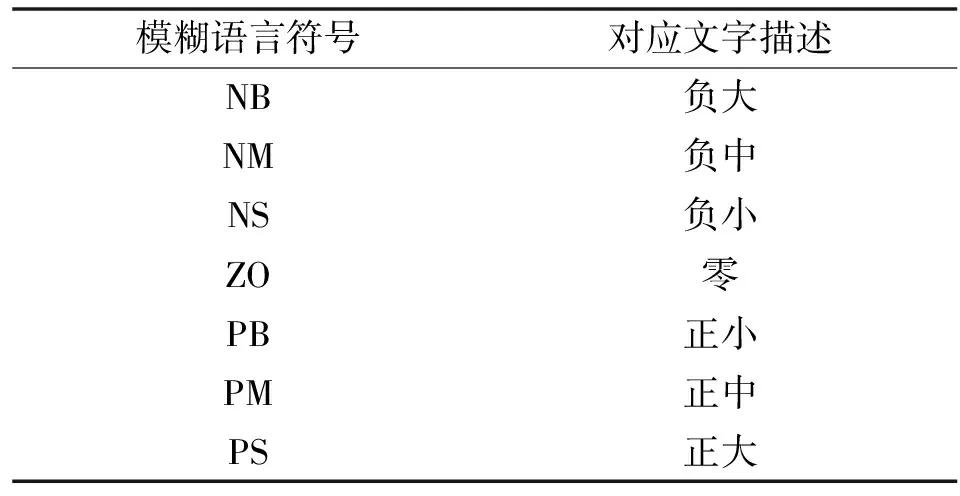

模糊控制通过构建数学模型和模拟人脑的思维方式,实现对复杂对象的精确控制,其特点是可以处理较大规模的数据集且具有较高的鲁棒性。模糊控制基于模糊控制器完成,输入信号的数量决定控制器的维数[10],高精度机床控制通常涉及高维数据的处理,所构建的模糊控制器相对复杂。为提升数控机床的控制精度,就要降低实际控制位置与理论位置之间的轨迹偏差,模糊控制的过程是将传感器提取到的控制轨迹转化为自然语言的变量[11-12],经过模糊推理后输入一个与之对应的模糊的量,最后经过论域调整和偏差修正得到精确量。模糊控制的过程如图2所示。

图2 模糊控制过程简图

输入信号进入模糊化接口后转化为计算机可以识别出的模糊语言,再经过模糊推理和清晰化处理最后输入清晰的指令。进入模糊控制器的输入量用i表示,输出量用u表示,输入量偏差变化率用e表示,与i、u和e相对应的模糊量分别为I、U、E。在对高精度机床的实际控制中,模糊论域范围内的输入量无法直接等同于模糊量,而是需要基于量化因子ke进行适当的转换,过程如下:

(1)

式中:[el,eh]为模糊控制器输入量的的论域;eh为可变论域的最高值,el为可变论域的最低值;[El,Eh]为模糊量的论域,其中Eh为模糊论域的最高值,El为模糊论域的最低值。利用计算机语言划分输入量和模糊量的论域,并使用模糊语言表达模糊规则。高精度数控机床的模糊语言集合表示为

{NB,NM,NS,ZO,PB,PM,PS}

(2)

模糊语言的文字描述对应结果如表1所示。

表1 模糊语言符号的对应文字描述

模糊控制中确定隶属度函数是重要环节,隶属度函数决定了计算机语言与模糊量的对应程度。隶属度函数ζA(i)的定义如下:

(3)

其中:A表示输入量i的模糊集合,而模糊隶属度函数ζA(i)表示i隶属于A的程度。不同的隶属度函数具有不同的特性,其中分辨率高的隶属度函数可以得到更好的分类精度,而分辨率低的隶属度函数可以提高算法模型的稳定性和鲁棒性。针对文中的高精度机床和伺服系统的控制要求和控制特点,本文作者选用高斯函数作为模糊隶属度函数:

(4)

其中:μ和σ分别为输入量的均值和方差。模糊规则的计算通过一系列if-than语句来实现。在高精度数据机床的模糊控制过程中,也会涉及到PID控制的3个最重要参数,即比例参数kp、积分参数ki和微分参数kd。当输入量的绝对值|i|较大时,为获得更快的跟踪效果,增加比例参数kp;当输入量的绝对值|i|较小时,为达到更稳定的控制效果,增加积分参数ki和微分参数kd;当输入量偏差变化率|e|较小时,为避免机床控制系统出现较大的振荡,并提高系统的抗干扰性,选择较大的kd;而当输入量偏差变化率|e|较大时,选择较小的kd。

2.2 基于可变论域的模糊优化

在固定论域下,由于外部扰动的存在,高精度机床控制系统难以达到较好的控制效果[13-14],而且还会影响到模糊规则的更新。而在可变论域模式下,输入量论域[el,eh]和模糊论域[El,Eh]都可以根据输入量的变化做出适度调整。当输入的信号量和数据较大时,论域随之扩大;当输入的信号量和数据较小时,输入量论域和模糊论域的范围也随之缩小,以更好地抑制机床控制系统的振动和干扰问题。当论域被压缩,模糊规则误差等级同时被压缩,模糊规则的等级划分更细致,也就提高了模糊控制的拟合精度。输入量论域[el,eh]经过压缩范围变小,为[el1,eh1],引入一个阈值范围在[0,1]之间的伸缩因子τ:

(5)

如果输入量与伸缩因子τ相乘,即可对输入量论域的范围作出实时调整,也就提高了高精度数控机床伺服系统的位移精度。论域的可变调整过程可以针对输入量论域[el,eh]或模糊论域[El,Eh]分别作出调整。但出于对算法复杂度的考虑,如果调整模糊论域,与模糊推理过程相关的隶属度函数[15]、等级划分规则[16]等都要做出相应的调整。从控制算法简洁的角度考虑,在模糊控制论域调整时仅针对输入信号的论域进行伸缩和调整。此时,基于伸缩因子τ的模糊论域控制过程如下:

(6)

如果保持模糊论域不变,输入量论域收缩会导致输出量扩大。同理,确保模糊论域不变,输入量论域扩大会导致输出量的缩小。伸缩因子是可变论域思想中的重要因素,伸缩因子的变化规则与模糊控制理论中的模糊规则变化类似,通过系统对输入数据的训练和学习从经验数据中获取,可变论域模糊控制的规则变化如图3所示。其中,纵轴为模糊隶属度为1时的函数值f。

图3 可变论域模糊控制变化简图

3 高精度机床机械控制单元建模分析

可变论域模糊控制的推理过程采取模糊取式推理方式,最终推导出模糊关系矩阵。从输入数据集合I到输出集合U的关系I→U,用两者的直积来表示:

I→U=I×U

(7)

公式(7)可以改写为

χ(i,u)=I(i)∧U(u)

(8)

式中:χ(i,u)表示输入数据集合和输出数据集合的直积,可变论域模糊控制可以有效控制实际输出变量和理论输出变量的实际偏差。利用经过模糊处理、反模糊化和清晰化处理的输出数据,对高精度机床伺服系统建模。在X、Y和Z3个轴向旋转坐标系统中建立机床伺服系统数学模型,令IX和IY分别为X轴方向和Y轴方向的电流。为更好地实现对机床伺服系统的线性控制,先将Z轴方向的电流设定为0。建模中为避免过多非核心因素的影响,忽略电磁饱和和磁滞损耗现象,所构建的模型如下:

(9)

式中:η为机床伺服系统的电磁转矩;γ为转子的磁链;p为与转子相对应的极对数;lX为X轴方向的电感;λ为负载转矩;ζ为与定子相对应的转子转矩;R为定子电阻;ωY为伺服系统在Y轴方向的转速;ρ为系统的摩擦因数。以Y轴的电压VY和模糊集合输出U作为输入项,并以伺服系统的转速ωY作为输出项,得到高精度车床伺服系统的传递函数:

(10)

式中:K为电磁转矩系数。高精度数控机床伺服系统在接收到经过模糊处理和控制的系统信号后,可更精确地完成动作和进行位置控制。位置控制模式是高精度机床伺服系统最基本的工作模式,伺服系统驱动工作时,其内部的转矩和速度环也会参与,经过可变论域模糊控制,得到的输出结果与理论值的偏差更小,机床伺服控制系统的精度也会提高。

4 实验与仿真

4.1 实验准备

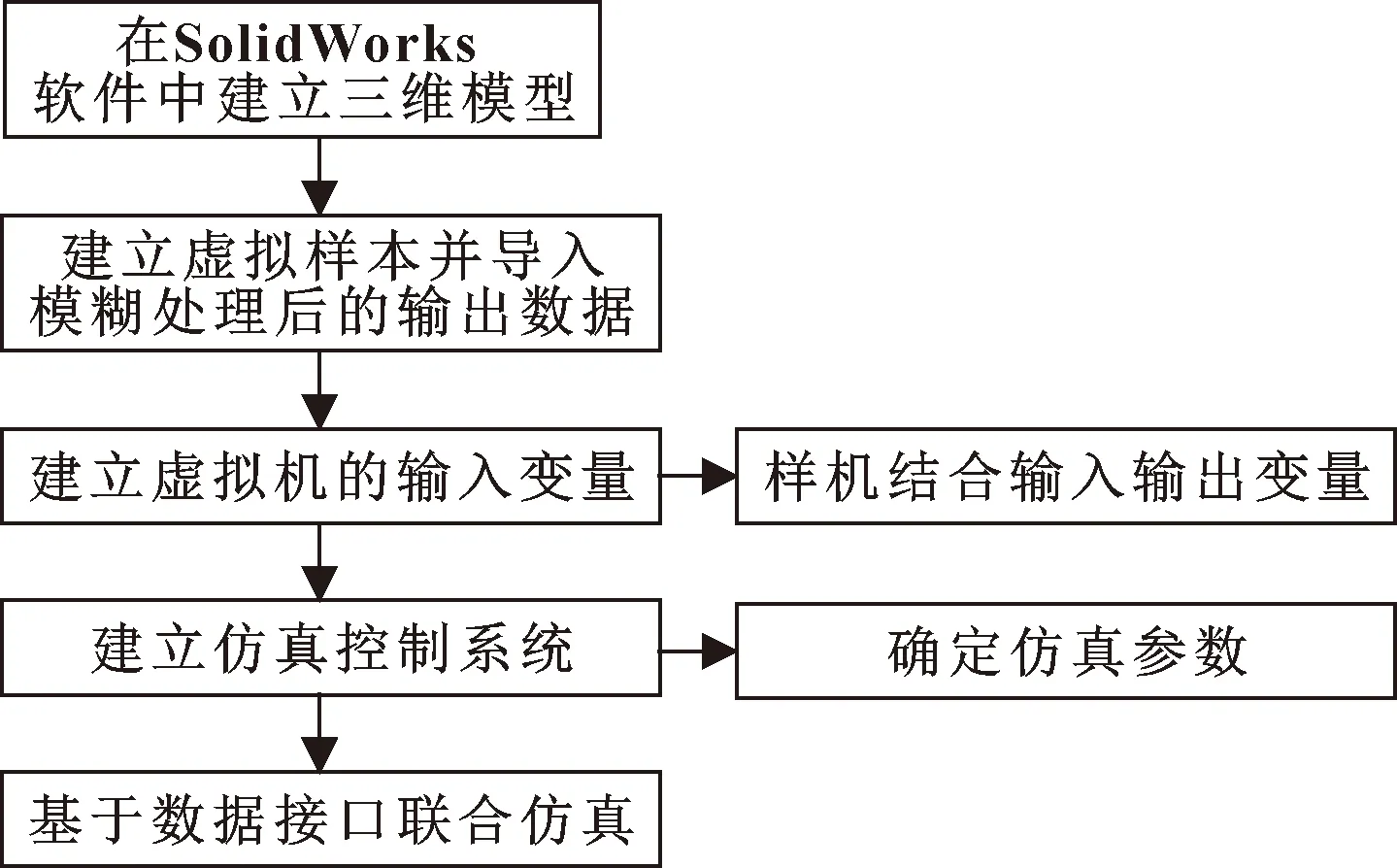

借助SolidWorks软件建模,根据高精度机床系统各部件之间的关系,将数控机床的各项约束功能、驱动功能等添加到系统模型中,并创建虚拟样机,具体的仿真步骤如图4所示。

图4 仿真建模与构建虚拟样机步骤

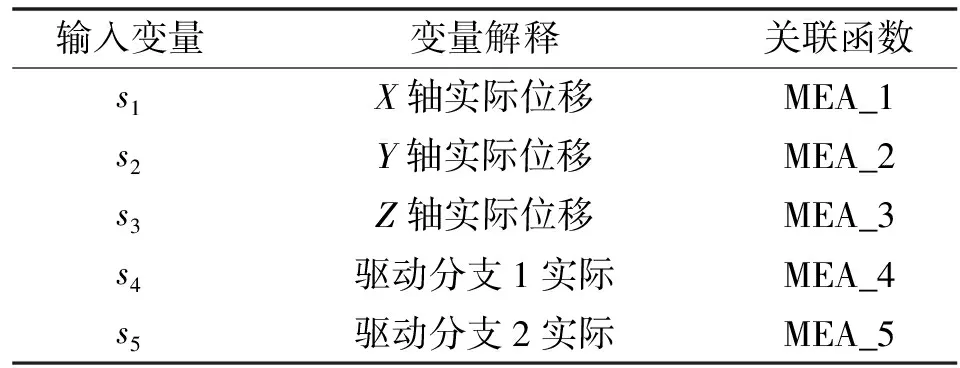

联合仿真前先确定机床控制系统的各输入变量与输出变量,将数控机床系统的数据流和虚拟样机控制过程结合起来,基于可变论域模糊控制得到的控制数据误差更小,有助于提高联合仿真的精度。在Solid-Works软件中建立的虚拟模型需转换成MATLAB可以识别的数据格式,以实现仿真数据的转换。其中,模糊输入变量主要控制机床系统的信息传递,而输出变量主要控制传感器,将数控机床系统和伺服系统的运动状态反馈到虚拟样机控制中心,通过信息的交互和传递实现虚拟系统的联合仿真。本文作者在Solid-Works软件中创建的输入变量和输出变量分别如表2和表3所示。

表2 仿真实验的输入变量

表3 仿真实验的输出变量

4.2 仿真结果与分析

以加工一种高精度汽车减振器活塞杆为例(如图5所示),验证可变论域模糊控制算法模型在轨迹控制精度方面的提升,进而验证所提出的高精度机床控制算法的有效性。

图5 实验用高精度活塞杆产品

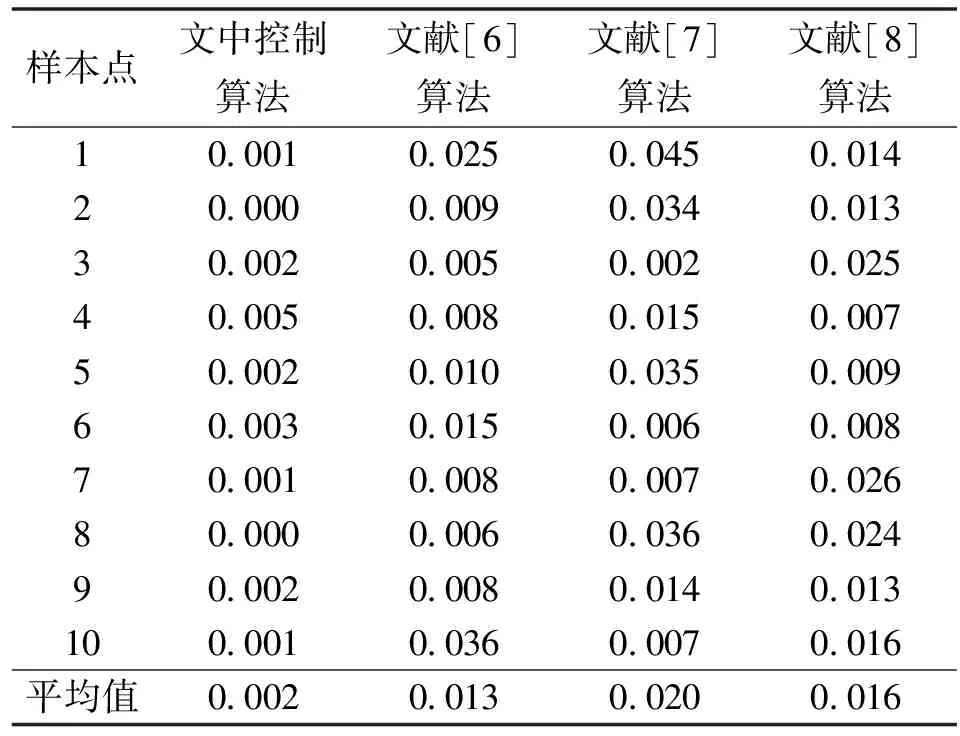

产品的加工公差要求控制在±0.01 mm之内。从加工完成的成品上随机取10个采样点(如图5所示),验证各点的加工公差与理论值存在的偏差。为证明算法的有效性,同时引入文献[6-8]中的3种传统算法,对比产品加工精度。数据统计结果如表4所示。

表4 控制算法的加工公差统计 单位:mm

由表4可知:只有在可变论域模糊控制算法下,加工产品的平均误差满足要求,传统控制算法无法满足高精度加工控制的要求。进一步观测可变论域模糊控制算法对于批量产品加工精度的控制情况,从一批活塞杆随机抽取50支,同样在每只活塞杆产品上选取10个样本点取平均值,计算模糊控制算法对批量产品加工精度的控制情况,结果如图6所示。

图6 样本统计量方差值波动

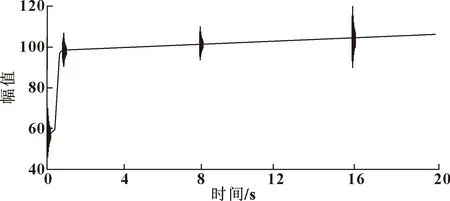

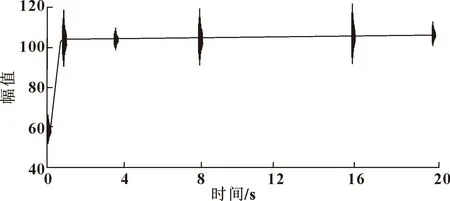

在多样本条件下,可变论域模糊控制算法能够保持较为稳定的方差值,证明该算法对于加工产品的一致性控制良好。其次,验证控制策略的阶跃响应性能。由于机床在工作中都会存在一定的抖振现象,机床伺服系统的阶跃响应性能会影响到系统的振荡和超调。给定高精度机床伺服系统关于位置判断的一个幅值为100的阶跃信号,高精度机床电机的负载为10 N·m,分别观测文献[6-8]中3种算法关于阶跃信号的响应,结果如图7—图9所示。

图7 文献[6]中算法的阶跃信号响应

图8 文献[7]中算法的阶跃信号响应

图9 文献[8]中算法的阶跃信号响应

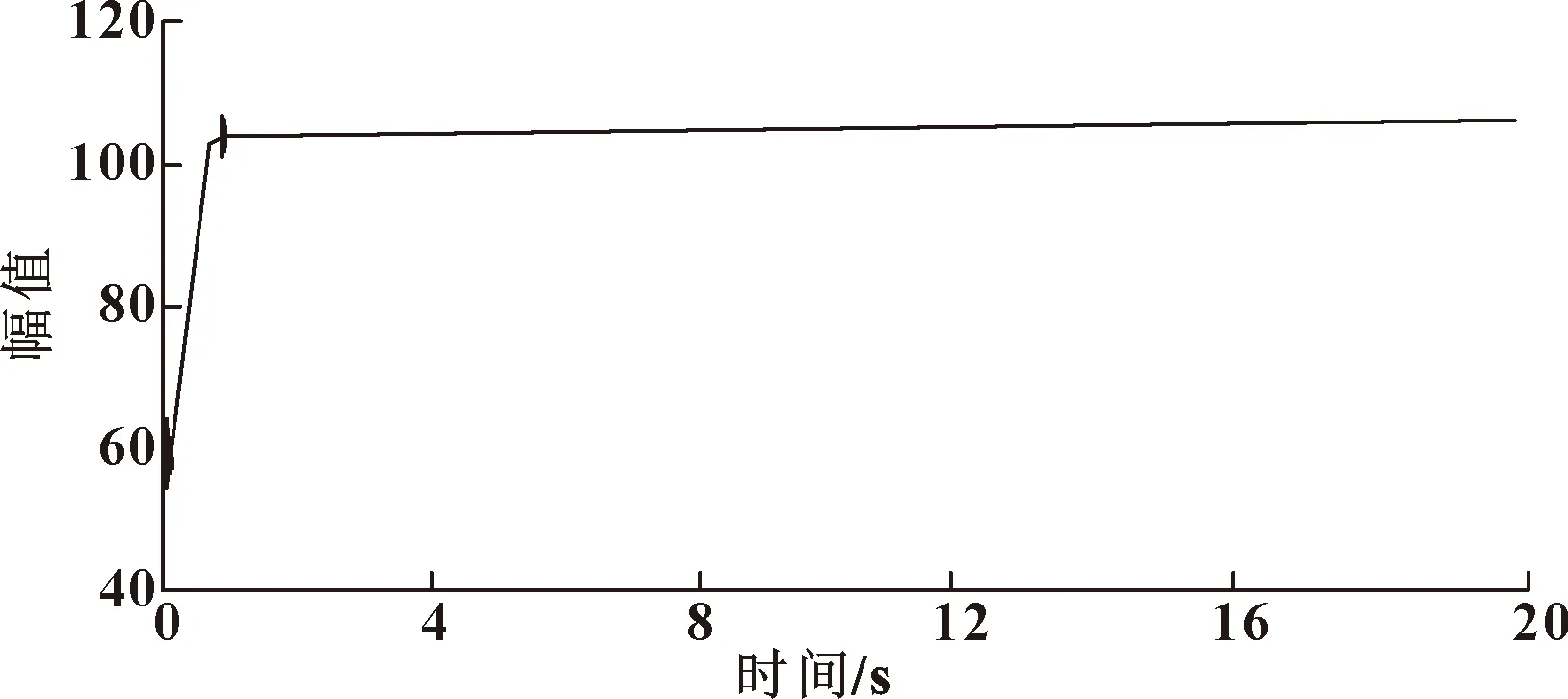

在10 N·m的电机负载条件下,3种传统算法在不同的时间点均出现了不同程度的抖振现象,会影响到伺服系统对位置精度的控制。最后分析在可变论域模糊控制算法下的阶跃响应变化情况,具体见图10。

图10 文中算法的阶跃信号响应

在可变论域模糊控制算法下阶跃信号抖振现象得到了较好的抑制,文中算法的动态性能明显优于3种传统控制算法,证明可变论域模糊控制算法的系统响应性能良好。

5 结束语

高精度机床伺服系统的控制是提升和改善机床加工精度的关键。本文作者利用模糊控制强大的数据集处理功能和泛化能力,降低机床控制系统振荡并降低实际值与理论值的偏差。基于可变论域理论提高模糊控制的适用性,使模糊控制的规则变化更加合理。仿真结果表明:所提出的控制算法具有更高的控制精度和更稳定的阶跃信号响应性能,数据输出更稳定,控制效果更好。