可阵列式废旧连铸坯火焰切割机器人系统设计

张付祥,赵杰,李俊慧,黄风山

(1.河北科技大学机械工程学院,河北石家庄 050018;2.石家庄钢铁有限责任公司,河北石家庄 050031)

0 前言

钢厂生产连铸坯时有一定比例的废坯产生,要使废坯回炉重造,切割废坯是首道工序[1]。废旧连铸坯普遍采用手工方式切割,费时、费力、切割质量低,工作环境恶劣[2]。根据废坯切割的生产需求,开发一种适用于任意长度和截面规格的废旧连铸坯火焰切割机器人系统具有现实意义。现有火焰切割机器人多采用关节型机器人和直角坐标机器人作为执行机构,分别适用于复杂和简单的切割工作[3]。PC机开放性好,多用于开放式数控系统中[4];PLC性能稳定,多用于动作简单的自动化设备中[5]。

本文作者采用直角坐标机器人作为火焰切割机器人的执行机构,提出可阵列式的机械系统结构,通过阵列完全相同的机器人和连铸坯支架实现对不同长度连铸坯的切割。采用PLC控制火焰切割机器人系统,利用触摸屏设计人机交互界面,通过上位机实现多个PLC控制系统间的通信,以可阵列的火焰切割机器人系统提高切割效率和设备的灵活性。

1 机械系统

废旧连铸坯火焰切割机器人机械系统包括直角坐标式切割机器人和连铸坯支架,如图1所示。连铸坯支架布置在切割机器人的正前方。直角坐标式切割机器人总体为YZX结构,包括机架、Y向直线模组、Z向直线模组、X向直线模组、支座固定板、T式导向轴支座、导向轴、直线轴承、导向支架、法兰式导向轴支座、安装板、测距传感器、割炬和点火器。连铸坯支架的作用是使待切割废坯与地面有一定间隙,使火焰能够切断废坯。连铸坯支架上安装接近开关用于检测连铸坯是否到达切割工位。

钢厂常见的废旧连铸坯长度尺寸有3、6、9、12 m。上述火焰切割机器人机械结构以3 m为一个基本单元,能够切割3 m内任意长度的废旧连铸坯。当连铸坯长度达到6、9、12 m,则可以通过分别阵列2、3、4个直角坐标式切割机器人和连铸坯支架的方式实现切割。

2 控制系统硬件

2.1 系统架构

为切割不同长度的废旧连铸坯,采用可阵列式废旧连铸坯火焰切割机器人系统。切割长度3 m内的连铸坯时,以PLC作为控制器,用触摸屏来控制切割机器人;切割长度6 m内的连铸坯时,阵列完全相同的PLC控制系统,以工业PC作为上位机将两个PLC控制系统联系起来;切割长度9 m内的连铸坯时,依次阵列。阵列使用的切割机器人控制系统架构如图2所示。

图2 阵列使用的火焰切割机器人控制系统构架

PLC作为单个火焰切割机器人控制系统的核心部件,控制切割机器人运动。PLC的输入端接收接近开关、按钮和限位开关信号,PLC输出端控制伺服电机和步进电机驱动器为电机调速,以及控制切割部件各个电磁阀通断。激光测距传感器测得连铸坯尺寸以电流信号输出,PLC扩展模拟量模块接收测距传感器数据。

触摸屏可对切割机器人直接控制,也可监视切割过程中的多种参数。

工业PC作为多个火焰切割机器人控制系统的上位机,作用是将两个及以上的PLC联系起来,使PLC间的数据得以通信并完成规划切割方案,同时将切割后的废旧连铸坯信息存储起来,对已切废坯进行核对统计。通过交换机和网线将工业PC和两个及以上的PLC连接起来,通过TCP/IP协议实现PLC与工业PC的数据通信[6-7]。工业PC中的组态软件可远程控制切割机器人并对工作过程进行实时监控。

2.2 硬件配置

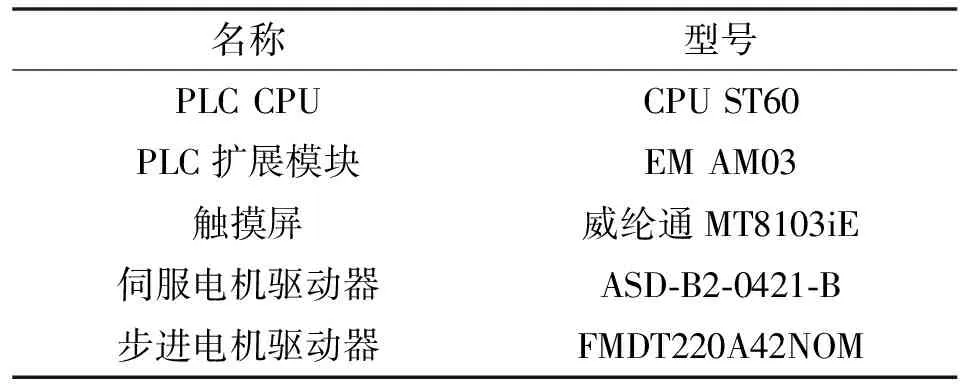

PLC的I/O点数使用原则是应该预留10%~15%的I/O点以做备用。系统中实际需要的输入点数为16点,输出点数为15点,且需要PLC给电机发送脉冲。控制系统硬件配置如表1所示。

表1 控制系统硬件配置

选用西门子公司的S7-200 SMART系列PLC,CPU模板的型号为CPU ST60,共有36个输入口、24个输出口,满足设计要求。切割机器人的检测装置为激光测距传感器,输出模拟量信号,需要配置一块S7-200 SMART模拟量扩展模块。扩展模块型号选择EM AM03,有2个模拟量输入口、1个模拟量输出口,满足设计要求。

PLC的I/O地址分配如表2所示。

西门子S7-200 SMART PLC自带一个RS485通信接口,可以与触摸屏进行通信。用PLC的以太网接口,通过交换机将工业PC和两个及以上的PLC以TCP/IP通信的方式连接,实现数据交换[8]。

3 控制系统软件

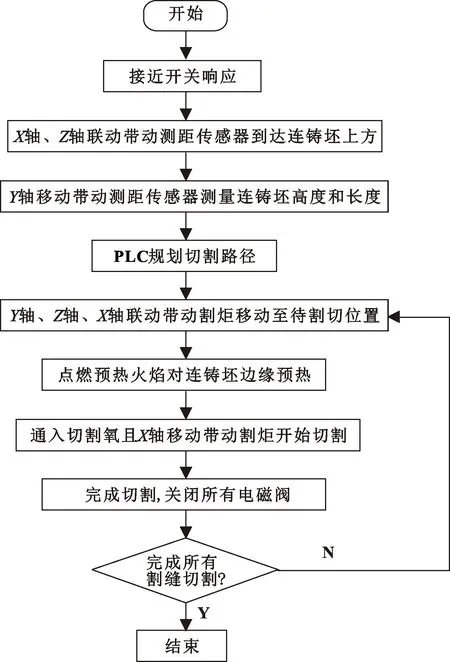

3.1 PLC控制流程

废旧连铸坯火焰切割机器人需顺序启动,PLC的控制流程如图3所示。

图3 PLC控制流程

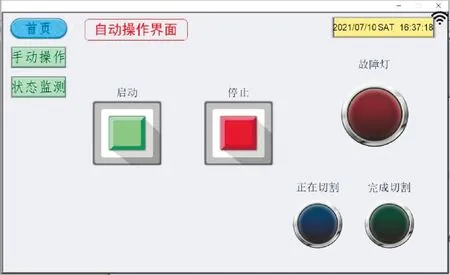

3.2 人机界面

为了减少传统控制面板按钮繁多的问题,使用触摸屏连接PLC,通过人机界面设计来控制和监测切割系统。触摸屏与PLC间的通信方式采用PPI通信。

在自动操作界面,单击启动按钮,切割机器人开始工作,直到完成所有割缝切割机器人停止工作。当切割中遇紧急事件时,按下外置的实体急停按钮,系统会自动停止切割,同时报警灯亮起提示有故障出现。自动切割完成后,单击“首页”按钮,回到登录界面,单击“手动操作”和“状态监测”即可进入对应界面,如图4所示。

图4 自动操作界面

在手动操作界面,可以对切割机器人3个轴进行手动移动和回零,也可以控制预热氧电磁阀、切割氧电磁阀、切割燃气电磁阀、点火燃气电磁阀和点火装置,如图5所示。

图5 手动操作界面

在状态监测界面,可以查看当前已切割的宽度、切割速度、连铸坯的尺寸规格和切割机器人三轴状态,如图6所示。

图6 状态监测界面

4 试验验证

4.1 试验系统现场设置

废旧连铸坯火焰切割机器人系统样机如图7所示。在某公司实际切割了长度为3 m、两种截面尺寸的废旧连铸坯,分别为2根180 mm×180 mm和1根300 mm×220 mm的废旧连铸坯。

图7 废旧连铸坯自动切割现场设置

采用氧-乙炔切割废旧连铸坯,由于废坯厚度较大,将9罐氧气并联以达到持续的高压氧气。切割之前需要调节乙炔和氧气的压力以及割炬阀门,经过多次试验得出切割200 mm左右厚度的连铸坯所需乙炔和氧气的压力分别为0.1、1.0 MPa[9]。

4.2 切割试验

切割不同厚度的连铸坯时需要调整预热时间和切割速度。经多次切割试验,切割180、220 mm厚的连铸坯所需预热时间分别为120、140 s,切割速度分别为60、50 mm/min。割缝整齐,缝口粘附残渣较少,未出现上缘烧塌、下缘挂渣严重和割缝变宽等现象,如图8所示。

图8 现场切割效果展示

5 结论

为了让工人摆脱恶劣的工作环境、提高废旧连铸坯的切割效率,研制了一种可阵列式火焰切割机器人系统。设计了以YZX直角坐标式机器人为主体的切割机器人结构和连铸坯支架,提出了可阵列式的火焰切割机器人系统方案;采用激光测距传感器自动测量废坯规格,选用PLC作为主控制器,使用触摸屏设计了人机交互界面,实现对火焰切割机器人的控制;当多台火焰切割机器人阵列式使用时,利用工业PC作为上位机,实现与多个PLC之间信息交互,自动规划切割工艺过程。经过火焰切割机器人的工业现场切割试验,该机器人能实现全自动废旧连铸坯切割,切割质量和速度满足切割工艺要求。