衣物黄变组分的检测与试样的复现制备

肖雨嫣, 任泽华, 张 嫄, 杨 宇, 刘建立

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.无锡小天鹅电器有限公司,江苏 无锡 214035)

夏季棉衣物的黄变是常见现象,黄变部位集中在领口、腋下、后背等人体皮脂分泌较多的区域。衣物上的黄色物质一旦形成便不易去除,而且还伴随着刺鼻气味,影响外观和使用寿命,成为一大痛点。Choe Park E K等[1]研究表明,白色纺织品逐渐变黄,是因为纤维素上的羟基氧化形成羰基和羧基并不断积累,最终导致纺织品黄变。Chi Y S等[2]研究发现,人体分泌的皮脂中含有甘油三酯、蜡酯、角鲨烯等化合物,极易氧化生成有色物质,会附着到衣物上,难以去除。Chung H等[3]研究表明,衣物在清洗过程中皮脂无法完全去除,残留的甘油三酯作为皮脂中含量最多的成分会被分解成短链挥发性物质,最终产生恶臭,并生成有颜色的物质吸附在衣物上,造成衣物黄变。Munk等[4]研究发现,清洗衣物后留下的无法去除的是酯、酮和醛类物质。虞雅伦[5]研究发现,皮脂中的不饱和油脂氧化生成的有色污渍会导致棉织物黄变。何云等[6]在探究皮脂组分污染真丝织物中发现,皮脂中的油酸在经过温度和光照等处理后会致真丝织物黄变。

本文采用气质联用法对3件真实的黄变衣物进行检测,筛选含量较高且为黄色的物质并将筛选出的甲基庚烯酮、香叶基丙酮和棕榈油酸进行棉织物黄变污染试验,进行试样复现。然后以试样黄度系数为指标,对试样视觉可见黄变程度进行标准化划分,实现对真实黄变纺织品黄度的客观评价。并探究潜在黄变物质质量分数、烘燥温度及烘燥时间对试样黄度的影响,以期研究结果为抑制棉衣物黄变提供一定参考。

1 试 验

1.1 材料与仪器

织物:14.5 tex平纹漂白棉织物(深圳市中科恒润科技发展有限公司),经向密度524根/10 cm,纬向密度283根/10 cm,平方米质量120 g/m2。

药品:香叶基丙酮、甲基庚烯酮、棕榈油酸,均为工业级(武汉远城科技有限公司)

仪器:Datacolor 650型分光光度测色仪(美国Datacolor公司),7890A-5975C型气质联用仪(美国安捷伦科技有限公司),电热恒温鼓风干燥箱(上海灯晟仪器制造有限公司)。

1.2 方 法

1.2.1 黄变物质鉴定

为了探究真实黄变衣物上黄变物质的具体组分,本文收集了3件视觉可见明显黄变的衣物。裁剪3件黄变衣物的腋下、后背及领口部分,进行气质联用检测。

样品处理:取5 g样品加入22 mL顶空瓶中,60 ℃加热平衡30 min,固相微萃取后,280 ℃解析5 min进样。

色谱条件:所用毛细管柱为DB-5MS 30 m×0.25 mm×0.25 μm。载气为高纯氦气,流速为1 mL/min。不分流,进样口温度为250 ℃。柱温箱的升温程序为60 ℃保持0 min,然后以5 ℃/min升至180 ℃,保持1 min,继而以20 ℃/min升至240 ℃,保持2 min。

质谱条件:EI源,电子能量70 eV,离子源温度230 ℃,四极杆150 ℃,扫描模式为Scan,扫描质量为35~500 u[7-8]。

1.2.2 化合物定量方法

对检测出的成分采用MS数据库NIST17进行定性分析。扣除杂质峰、柱流失峰等,化合物相对百分含量按峰面积归一化计算[9]。

1.2.3 黄变试样制备

选取14.5 tex平纹漂白机织物置于洗衣机中清洗,洗涤后室温自然晾干,裁剪成8 cm×8 cm作为试样原样。为了使原样能充分浸没在污染液中,制备单组分黄变污染液体积为2 mL。

污染液制备方法:制备质量分数为20%的单组分黄变污染液,用移液枪取0.4 mL的潜在黄变物质和1.6 mL的去离子水加入烧杯中,用玻璃棒搅拌均匀备用。在配置好的黄变污染液中每次放入一块裁好的试样原样,浸泡至试样原样充分吸收后取出。

1.2.4 试样黄度指数测定

黄度指数或称为黄色指数,表征无色透明、半透明或近白色的高分子材料发黄的程度[10]。计算如下式所示:

(1)

式中:YI为纺织品的黄度指数;Cx=1.301 3、Cz=1.149 8(Cx、Cz的数值从ASTM美国材料与实验协会标准E313中得到);X、Y、Z是三刺激值,由Datacolor 650型分光光度测色仪测得。

1.2.5 多组分黄变试样制备

对3件黄变衣物进行气质联用检测,由于人体皮脂分泌差异和穿着环境不同,检测出的潜在黄变物质可能存在差异。在同一件衣物上,甲基庚烯酮、香叶基丙酮和棕榈油酸出现了未同时检测到的情况。因此,复现试验中,对3件黄变衣物上检测出的甲基庚烯酮、香叶基丙酮和棕榈油酸的含量分别进行相加,得到的每个潜在黄变物质的总含量分别为25.17%、5.21%和13.34%。3种潜在黄变物质的具体含量如表1所示。

表1 潜在黄变物质含量与其对应混合污染液质量分数

2 结果与分析

2.1 潜在黄变物质汇总

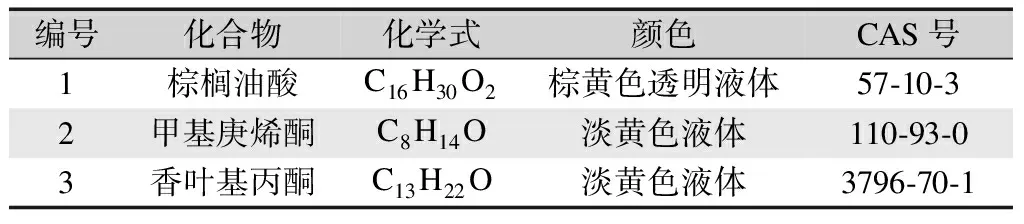

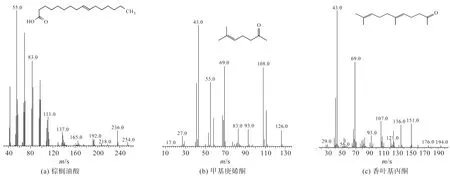

筛选含量较高的黄色组分作为可能造成真实衣物黄变的物质。筛选的黄变物质如表2所示,质谱图如图1所示。

表2 气质联用法检测潜在黄变物质汇总

图1 潜在黄变物质气质联用质谱图

2.2 试样黄变程度的评价

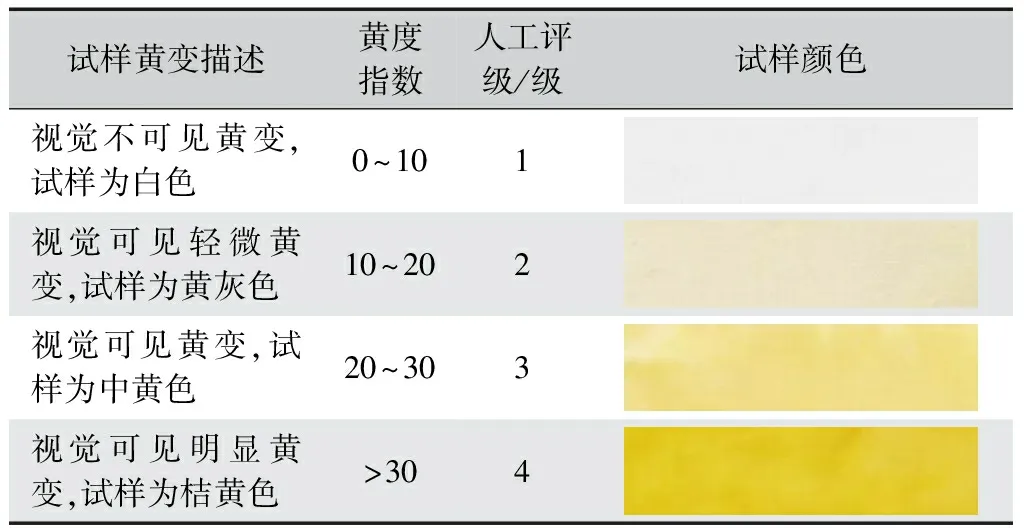

采用浸润法将100块裁好的棉织物浸入不同质量分数的黄色染液中充分浸泡,自然晾干,制成不同黄度的试样布。在试样复现之后,邀请10名专业评价的人,对试样颜色进行描述和分级分等评价。100块试样布根据试样颜色进行分类,被分成4类。将分成4类的试样用Datacolor 650型分光光度测色仪测色:第1类试样视觉不可见黄变,试样为白色,黄度指数最小值为3.28,最大值为11.42;第2类试样视觉可见轻微黄变,试样为黄灰色,黄度指数最小值为10.58,最大值为21.08;第3类试样视觉可见黄变,试样为中黄色,黄度指数最小值为21.37,最大值为30.64;第4类试样视觉可见明显黄变,试样为桔黄色,黄度指数均在33以上。综上所述,为了保证划分区间有一定的冗余,黄度指数为0~10,人工评级为1级;黄度指数为10~20,人工评级为2级;黄度指数为20~30,人工评级为3级;黄度指数大于30,人工评级为4级[11]。试样黄度评价标准如表3所示。

表3 试样黄度评价标准

2.3 制备参数对试样黄度指数的影响

按照1.2.3的黄变试样制备,以试样黄度为指标,设置3种潜在黄变物质的质量分数为10%、20%、40%、60%、80%和100%;烘燥时间为1、2、3、4 d和5 d,温度按照家用洗衣机标准烘燥温度设置为30、60 ℃和90 ℃。固定烘燥温度和烘燥时间,3种潜在黄变物质的质量分数低于20%时,试样黄变效果不明显,视觉不可见黄变;质量分数达到40%、60%及80%时,试样黄度加深程度相近;当潜在黄变物质质量分数到达100%时,试样黄度比80%时增强较明显,因此选择潜在黄变物质的质量分数为20%、60%和100%。固定潜在黄变物质的质量分数和烘燥温度,对污染试样进行烘燥。结果发现,烘燥时间为1 d时,试样不能达到视觉可见黄变;烘燥时间为2 d时,试样黄变程度加深,试样呈视觉可见黄变;随着烘燥时间的增加,试样黄度逐渐加深,当烘燥时间达到5 d时,试样黄度变化较小,且试样质感变硬,因此选择烘燥时间为2、3 d和4 d。综上,试验讨论3种潜在黄变物质(香叶基丙酮、棕榈油酸、甲基庚烯酮)、潜在黄变物质的质量分数(20%、60%、100%),烘燥温度(30、60、90 ℃),烘燥时间(2、3、4 d)对棉试样黄度指数的影响。

2.4 制备工艺影响

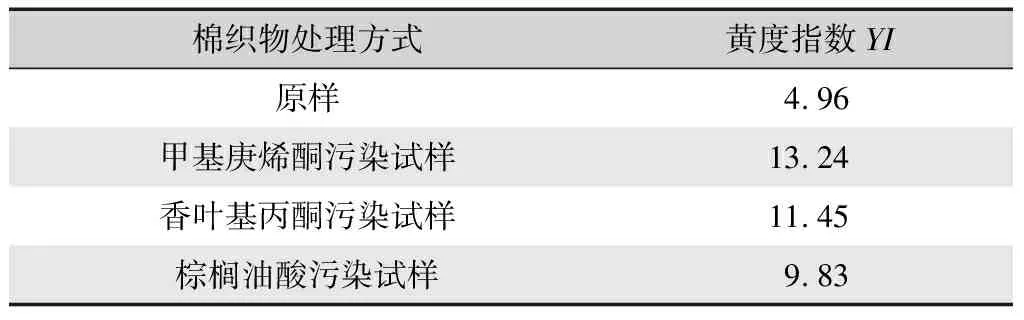

对经标准洗衣机清洗后的棉织物原样、各潜在黄变组分污染但未经过处理的试样进行黄度指数测试,黄度指数如表4所示。

表4 棉织物原样与试样原始黄度指数

由表4可知,与原样相比,被潜在黄变物质污染后的棉织物黄度指数增加,甲基庚烯酮污染试样和香叶基丙酮污染试样为黄灰色,黄度等级达到2级;棕榈油酸污染试样黄度等级为1级。这也进一步证明,3种潜在黄变物质可使棉织物黄度指数增加。后续试验中,将未经过潜在黄变组分污染的试样称为标样,对被污染试样黄变程度进行标准化划分,讨论不同的烘燥温度、潜在黄变物质的质量分数及烘燥时间对3种潜在黄变组分污染试样黄变的影响,并确定黄变试样制备的最佳工艺。

2.4.1 烘燥温度对试样黄度的影响

为了探究不同温度对试样黄度的影响,本文固定3种潜在黄变物质的质量分数为100%。通过预试验表明试样烘燥小于2 d时不能达到视觉可见黄变,因此选择最低烘燥时间为2 d。对3种潜在黄变组分污染的棉织物进行黄度指数测试,不同烘燥温度对试样黄度影响如图2所示。

图2 不同烘燥温度对各潜在黄变组分污染试样黄变的影响

由图2可知,随着烘燥温度的升高,各潜在黄变组分污染的试样黄度指数均增加。与标样相比,随着温度的升高,3种潜在黄变物质在一定程度上增加了试样黄度。当温度为30 ℃时,甲基庚烯酮污染试样黄度指数为15.07,其余被污染试样并未见明显黄变。当温度升到60 ℃时,香叶基丙酮污染试样黄度指数从12.96增加到20.16,黄度指数增幅55.6%。试样为中黄色,试样黄度增加至3级,其他两种污染试样黄度指数变化较小。随着温度升高到90 ℃,3种潜在黄变组分污染试样黄度均有明显变化,甲基庚烯酮试样黄度指数为23.57,黄度指数增幅53.4%,黄度达到3级;香叶基丙酮试样黄度指数为58.64,黄度指数增幅190%,黄度达4级,质感较其他试样硬,试样为桔黄色;棕榈油酸污染试样黄度指数为16.55,黄度指数增幅30%,黄度达到2级,试样呈黄灰色。综上,香叶基丙酮污染试样的致黄现象最为显著,其次是甲基庚烯酮,最后是棕榈油酸。

2.4.2 潜在黄变物质的质量分数对试样黄度的影响

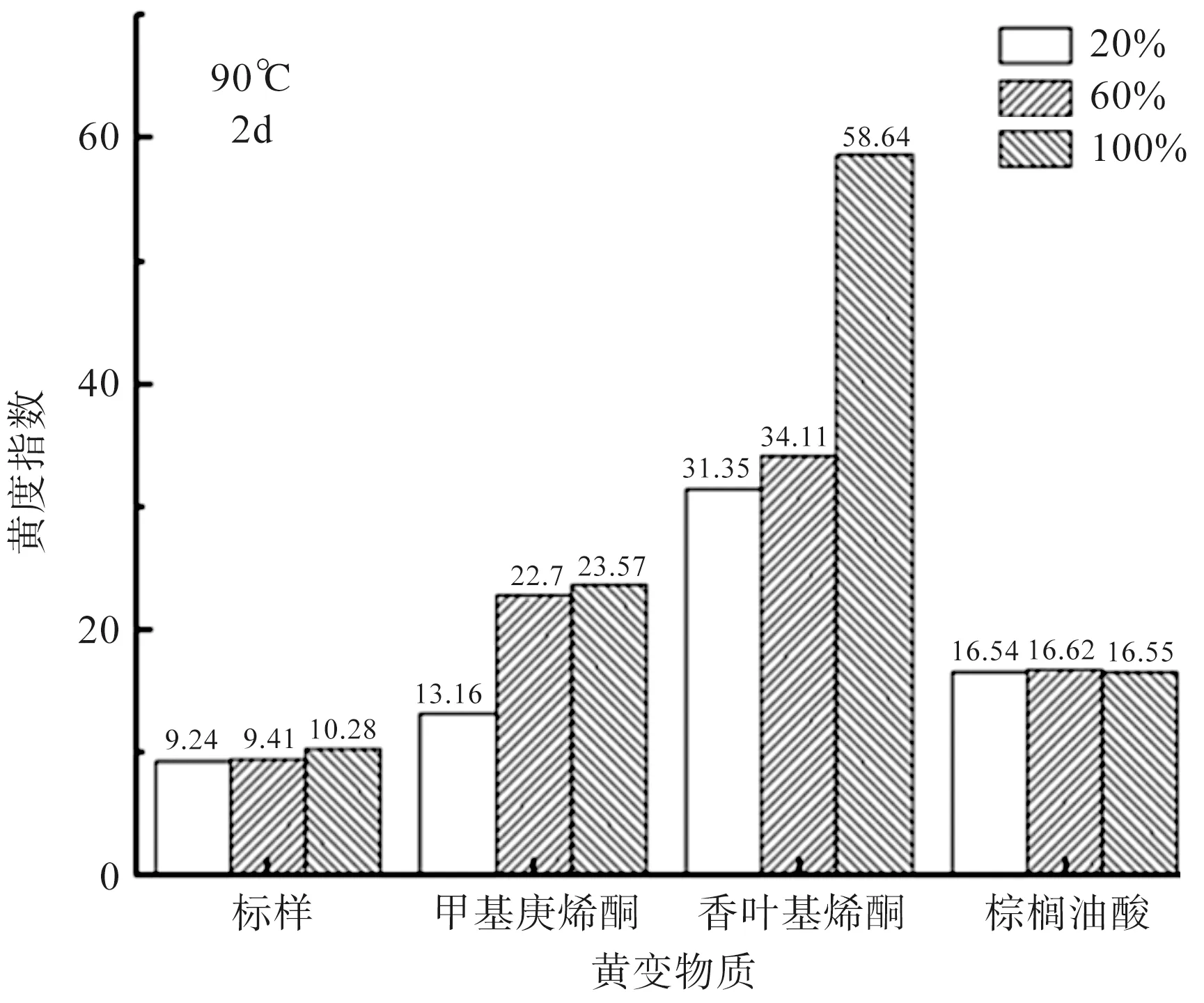

为了探究3种潜在黄变物质的质量分数对试样黄度的影响,本文采用不同质量分数处理棉试样。为了使试样呈视觉可见黄变,设置烘燥温度为90 ℃、烘燥2 d后对3种潜在黄变组分污染的棉试样进行黄度指数测试,不同质量分数对试样黄度影响如图3所示。

图3 不同质量分数对各潜在黄变物质污染试样黄变的影响

由图3可知,与标样相比,随着质量分数的升高,被污染试样黄变指数也不同程度的增加。不同的质量分数对棕榈油酸污染试样的黄度影响较小,黄度指数在16.5左右,黄度等级均为2级,试样出现透明油渍感,呈黄灰色。当质量分数为20%时,甲基庚烯酮污染试样的黄度指数为13.16,黄度等级为2级;香叶基丙酮污染试样的黄度指数为31.35,黄度等级为4级。当质量分数为60%时,甲基庚烯酮污染试样的黄度加深,黄度指数为22.7,黄度指数增幅72.4%,黄度等级为3级。香叶基丙酮污染试样的黄度增加不明显,黄度指数为34.11,黄度值数增幅8.8%,黄度等级为4级。当质量分数为100%时,甲基庚烯酮污染试样的黄度增加肉眼不可见,黄度指数为23.57,黄度指数增幅3.8%,黄度等级为3级;香叶基丙酮污染试样的黄度加剧,黄度指数为58.64,黄度指数增幅71.9%,试样呈桔黄色,质感较硬,黄度等级为4级。

2.4.3 烘燥时间对试样黄度的影响

为了探究不同烘燥时间对试样黄度的影响,本文控制3种潜在黄变物质的质量分数为100%,烘燥90 ℃后对3种潜在黄变组分污染的棉试样进行黄度指数测试,结果如图4所示。

图4 不同烘燥时间对各潜在黄变组分污染试样黄变的影响

由图4可知,随着烘燥时间增加,试样的黄度也随之增加。与标样相比,烘燥时间为2 d时,甲基庚烯酮污染试样的黄度指数为23.57,黄度等级为3级;香叶基丙酮污染试样的黄度指数为58.64,黄度等级为4级;棕榈油酸污染试样的黄度指数为16.55,有油渍感,黄度等级为2级。烘燥时间为3 d时,各组分污染试样的黄变程度变化不明显。烘燥4 d时,各组分污染试样的黄度有明显变化,甲基庚烯酮污染试样的黄度指数为35.62,黄度指数增幅49.1%,黄度等级为4级;香叶基丙酮污染试样的黄度指数为81.39,黄度指数增幅39.1%,面料质感变硬,有纸质手感,黄度等级为4级;棕榈油酸污染试样的黄度指数为28.3,黄度指数增幅63.4%,有油渍感,试样呈中黄色,黄度等级变为3级。

2.5 单组分污染试样的制备工艺优化

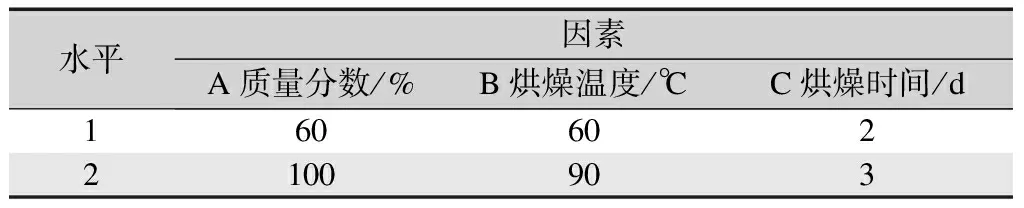

2.5.1 甲基庚烯酮污染试样的制备工艺优化

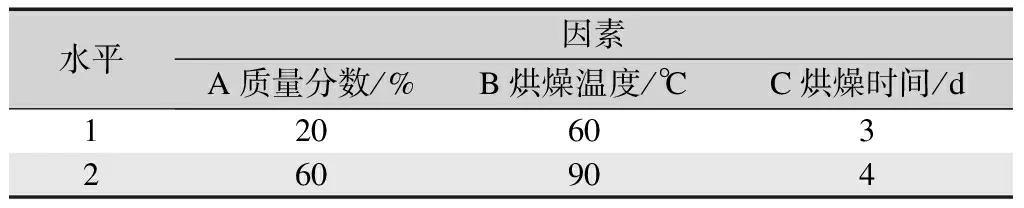

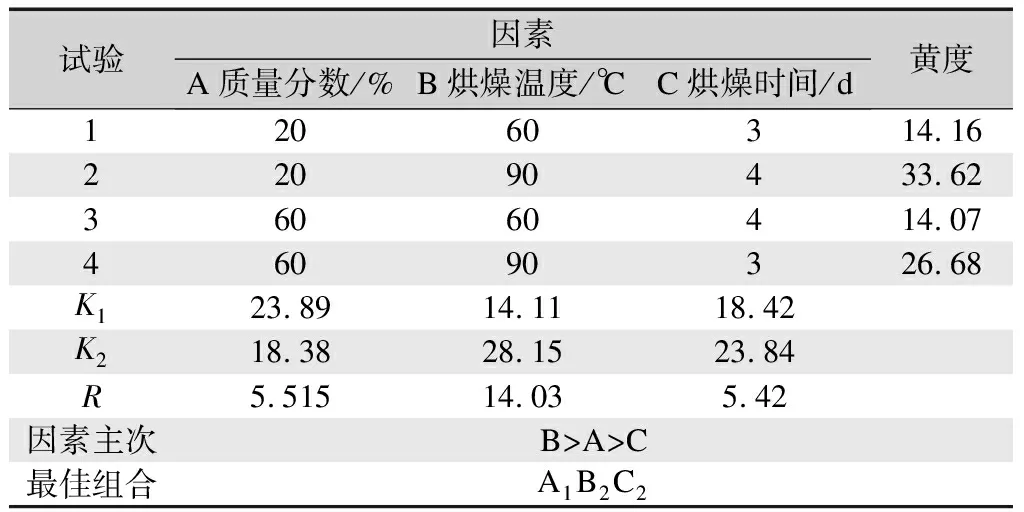

根据单因素试验结果,设计单组分污染试样的正交试验,讨论单组分试样的最佳工艺。单因素试验中甲基庚烯酮试样的黄度等级到达3级,选择质量分数为60%和100%,烘燥温度60 ℃和90 ℃,烘燥时间2 d和3 d。甲基庚烯酮污染试样正交试验结果如表5、表6所示。

表5 甲基庚烯酮污染试样因素水平

表6 甲基庚烯酮正交试验

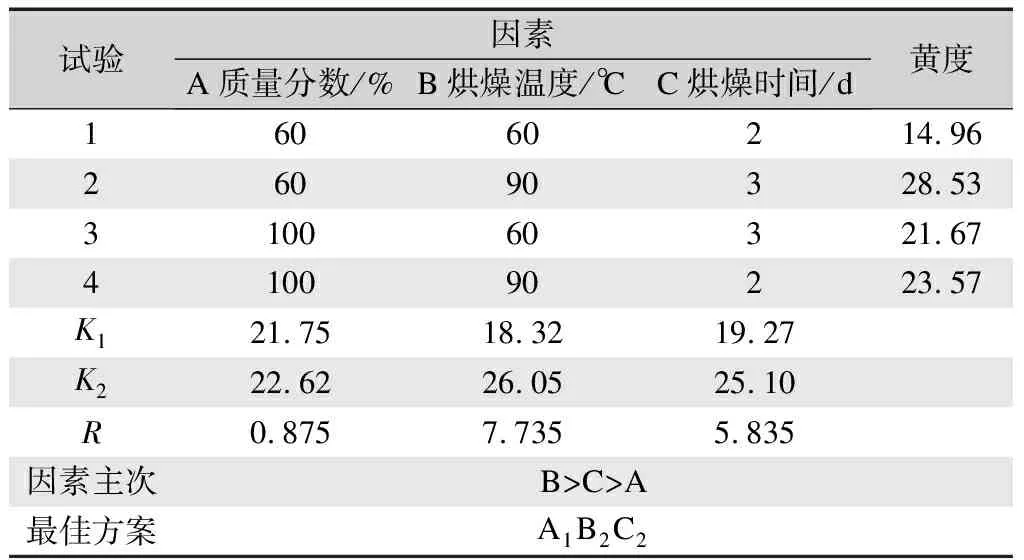

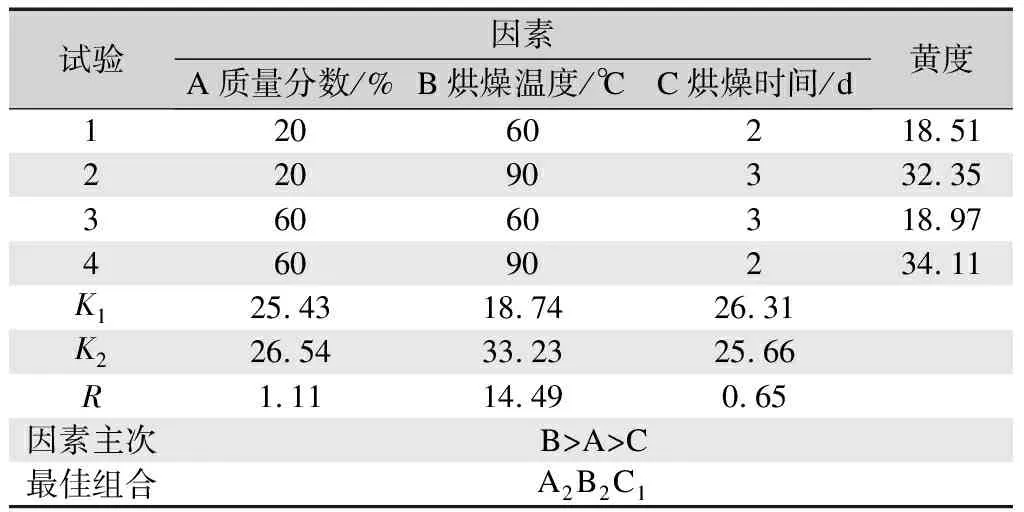

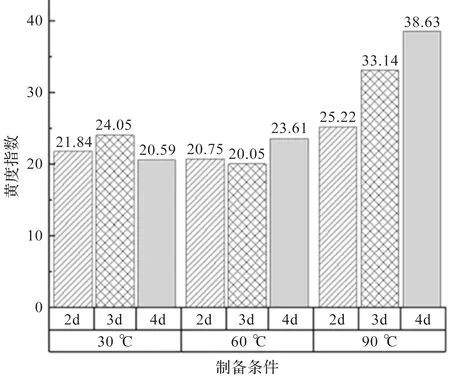

根据正交试验结果,烘燥温度的极差值R值最大,其次是烘燥时间,最后是潜在黄变物质的质量分数。由此,对甲基庚烯酮污染试样黄度的影响因素由强到弱为:烘燥温度>烘燥时间>潜在黄变组分的质量分数。根据均值,由于甲基庚烯酮质量分数的K1与K2相差较小,故可选择甲基庚烯酮的质量分数为60%;烘燥温度的均值K1 2.5.2 香叶基丙酮污染试样的制备工艺优化 根据单因素试验结果,香叶基丙酮试样的黄度等级达3级,选择质量分数为20%和60%,烘燥温度为60 ℃和90 ℃,烘燥时间2 d和3 d。正交试验结果如表7、表8所示。 表7 香叶基丙酮污染试样因素水平 表8 香叶基丙酮正交试验 根据正交试验结果,烘燥温度的R值最大,其次是潜在黄变物质的质量分数,最后是烘燥时间。由此,香叶基丙酮污染试样黄度的影响因素由强到弱为:烘燥温度>潜在黄变物质质量分数>烘燥时间。根据均值,香叶基丙酮质量分数的均值K1 2.5.3 棕榈油酸污染试样的制备工艺优化 根据单因素试验结果,棕榈油酸污染试样的黄变等级达3级,选择质量分数为20%和60%,烘燥温度60 ℃和90 ℃,烘燥时间3 d和4 d。正交试验结果如表9、表10所示。 表9 棕榈油酸污染试样因素水平 表10 棕榈油酸正交试验 根据正交试验结果,烘燥温度的R值最大,其次是潜在黄变物质的质量分数,最后是烘燥时间。由此,棕榈油酸试样黄度的影响因素由强到弱为:烘燥温度>潜在黄变物质的质量分数>烘燥时间。棕榈油酸质量分数的均值K1>K2,可选择质量分数为20%的棕榈油酸;烘燥温度的均值K1 根据表1真实黄变衣物检测出的潜在黄变物质含量进行混合配比,混合组分配方为质量分数57.57%的甲基庚烯酮、质量分数12%的香叶基丙酮和质量分数31.5%的棕榈油酸按1.2.5方法混合制成混合污染液。将混合组分污染试样按照30、60 ℃和90 ℃分别处理2、3 d和4 d,黄度结果如图5所示。 图5 混合组分配比烘燥温度和时间对试样黄度影响 由图5可知,混合组分污染试样的黄度均在3级以上,说明此混合组分配比污染液的致黄现象较为明显。在30 ℃将混合组分污染试样烘燥3 d,试样黄变显著。烘燥温度升高到60 ℃,混合组分试样的黄度变化较小,烘燥时间到4 d时有所上升,但试样的黄度等级仍为3级。烘燥温度到90 ℃时,混合组分试样的黄度随着烘燥天数的上升而增加。当烘燥时间为3 d时,试样黄度等级到达4级,试样黄度视觉可见增加。烘燥时间为4 d时,混合试样黄度指数为38.63,试验呈视觉可见的黄色。综上,若要使混合组分试样的黄度等级达到3级,则最佳制备工艺为30 ℃烘燥3 d。 1)采用气质联用对真实黄变衣物共鉴别出香叶基丙酮、甲基庚烯酮和棕榈油酸3种棉衣物上可能的黄变组分,其总质量分数分别为5.21%、25.17%和13.34%。通过3种潜在黄变组分和去离子水进行配比制备的单组分污染试样呈黄灰色,与黄变衣物相似,经工艺处理均能达到视觉可见黄变。 2)采用正交试验设计对单组分污染试样进行制备工艺优化。甲基庚烯酮试样最佳工艺为60%甲基庚烯酮,90 ℃烘燥3 d;最佳工艺条件下试样黄度指数为28.5。香叶基丙酮试样最佳工艺条件为60%香叶基丙酮试样90 ℃烘燥2 d;最佳工艺条件下,试样黄度指数为34.1。棕榈油酸试样最佳工艺条件为20%棕榈油酸,90 ℃烘燥4 d;最佳工艺条件下,试样黄度指数为33.62。 3)利用单因素试验,探究黄变物质相对质量分数、烘燥温度和烘燥时间对试样黄度的影响。烘燥温度对3种单组分污染试样黄度影响最大,对甲基庚烯酮和棕榈油酸污染试样黄度的影响因素由强到弱为烘燥温度>烘燥时间>潜在黄变组分的质量分数;香叶基丙酮污染试样黄度的影响因素由强到弱为烘燥温度>潜在黄变物质质量分数>烘燥时间。 4)根据从真实衣物上检测出3种潜在黄变物质含量,计算混合质量分数为甲基庚烯酮57.5%、棕榈油酸30.5%和香叶基丙酮12%。当烘燥温度为30 ℃烘燥3 d时混合组分试样等级达到3级,试样与真实黄变衣物黄度相近。 《丝绸》官网下载 中国知网下载

2.6 混合组分污染黄变试样结果

3 结 论