丝织品铁锈锈斑污染物清洗工艺探究

缪斌斌, 赵作勇, 王越平

(1.北京服装学院 材料设计与工程学院,北京 100029; 2.中国国家博物馆,北京 100079)

为了适应灵活机动作战的要求,明清时期出现了以纺织品为表面材料,内布方形铁甲片的新式甲胄[1]。铁甲片易发生锈蚀,导致铁锈污染织物表面,影响文物的观赏价值。张晓梅等[2]研究了铁离子对丝绸老化的影响,发现铁在锈蚀过程中产生的可溶性金属离子会造成丝的劣变,大大加速丝蛋白的水解氧化,导致丝纤维开裂、断开、强度降低,并且铁锈锈斑对丝纤维产生机械摩擦,影响纺织品文物的寿命及观赏价值。V Biasini等[3]对意大利拉文纳国立博物馆中的公元16—17世纪盔甲上的腐蚀产物进行了研究,发现腐蚀产物中含有大量的正方针状氧化铁氢,该物质的存在表明腐蚀过程仍较为强烈。锈斑污染物对于纺织品文物长期保存有着重大危害,针对性地清除研究有望显著提升清洗效果,并减少对丝织物的损伤。

污染物与纺织品结合紧密,采用物理法无法有效清除深入织物内部的污垢,需采用湿洗法对织物进行全面清洗。张硕等[4]对丝织品锈斑污染物清洗进行了尝试,然而铁锈污染物未能完全清除,或许因为污渍种类较多,清洗效果受到影响。此外清洗中各助剂的使用条件及作用机理仍需探讨,但其对抗坏血酸的使用值得参考。锈斑污染物主要成分为氧化铁和羟基氧化铁[5-6],Hsieh Y H等[7]、陈建新等[8]研究发现抗坏血酸在酸性条件下能够将难溶的FeⅢ还原成易溶的FeⅡ,并与铁螯合生成可溶于水的络合物(图1)。阴离子表面活性剂呈电负性可以有效吸附铁离子,增溶效果较好,能促进金属离子向清洗液中转移[9]。乙二胺四乙酸二钠(EDTA-2Na)作为一种常用络合剂在纺织品文物清洗中应用广泛,研究发现EDTA-2Na可以将锈蚀产物溶解或软化,但清洗效果较为有限[10]。对于此类清洗难度大,使用单一清洗助剂难以清除的污染物,需发挥多种清洗助剂的协同作用。谭雪等[11]采用绿色表面活性剂烷基糖苷(APG10)、胰蛋白酶、EDTA-2Na复配,对明代丝织残片上的混合污染物进行了清洗,表面活性剂与蛋白酶的协同作用能够清除纺织品表面污渍,清洗过程温和、未对织物造成损伤,其对于绿色表面活性剂的选择及助剂复配的方法值得借鉴。本文尝试使用阴离子型表面活性剂、抗坏血酸与EDTA-2Na发挥助剂间的协同作用,深入研究丝织品铁锈污染的湿法清洗剂配比,提高清洗效果,并对锈斑污染物清除机理及清洗助剂协同作用进行分析。

图1 抗坏血酸对FeⅢ反应机理

本文首先筛选适合丝织品铁锈清洗用表面活性剂,摸索3种助剂的影响规律;其次设计正交实验进行助剂质量浓度优化及影响因素分析;最后对锈斑污染模拟样的清洗后样品进行综合评价,包括清洗前后色差值、纤维微观形貌、纤维化学结构、铁元素残留分析、织物拉伸性能等,以便为甲胄类文物清洗做好准备。

1 实 验

1.1 材料和仪器

材料:48 g/m2脱胶白色真丝电力纺织物(市售)。

药品:分析纯抗坏血酸、分析纯聚氧乙烯十二烷基醚硫酸钠(阿拉丁试剂有限公司),分析纯十二烷基硫酸钠、分析纯脂肪酸甲酯磺酸钠(上海麦克林生化科技有限公司),分析纯乙二胺四乙酸二钠(EDTA-2Na,天津市光复科技发展有限公司),分析纯烷基糖苷(APG10)、分析纯无水柠檬酸钠、茶皂素、鼠李糖脂(生物试剂,上海源叶生物科技有限公司),食品级槐糖脂(九州生物科技有限公司)。

仪器:THZ-82型恒温振荡器(常州国华电器有限公司),Instron 3367型电子万能材料试验机(英斯特朗(上海)实验设备贸易有限公司),Color i7分光色差仪(爱色丽(上海)色彩科技有限公司),Nicolet iS10傅里叶变换红外光谱仪、Nexsa G2型X射线光电子能谱仪(美国默飞世尔科技有限公司),JSM-6360LV型台式扫描电子显微镜(日本电子株式会社),XSP-8CA型显微镜(上海光学仪器厂)。

1.2 方 法

1.2.1 铁锈锈斑污染模拟样制备

将织物包覆于生锈的铁块外,制备铁锈锈斑污染物文物模拟样。其间,每隔12 h喷洒2% NaCl溶液(pH值为6~7),加速铁块生锈及铁锈的转移[4]。每次喷洒时平整试样,保证污染样制备均匀程度以满足清洗效果评价的准确性。10 d后取下污染布。最后采用热湿老化的方式将模拟样老化100 h备用,老化温度120 ℃、相对湿度98%±2%。生锈前后色差ΔE值为62.47。

1.2.2 清洗方法及条件

根据实验处方配制清洗剂,将抗坏血酸、EDTA-2Na、表面活性剂用去离子水充分溶解后置于烧杯中,用柠檬酸钠将pH调节至指定值。将1.2.1制备的污染物模拟样置于上述溶液中,水浴加热振荡一定时间,用去离子水清洗、浸泡,直至浸泡液为中性,自然晾干。清洗实验各因素的公共条件见表1。

表1 丝织品铁锈锈斑清洗实验各因素的公共条件

1.3 单因素实验

1.3.1 表面活性剂种类及质量浓度的影响

裁剪相同尺寸的模拟样,控制公共条件(表1),改变表面活性剂质量浓度为(0、2.0、4.0、6.0、8.0 g/L),分别考察十二烷基硫酸钠、槐糖脂、茶皂素、鼠李糖脂、烷基糖苷(APG10)、脂肪酸甲酯磺酸钠、聚氧乙烯十二烷基醚硫酸钠这7种表面活性剂对清洗效果的影响。

1.3.2 络合剂、还原剂质量浓度的影响

裁剪相同尺寸的模拟样,控制公共条件(表1),分别考察抗坏血酸用量(0、1.5、3.0、4.5、6.0 g/L),EDTA-2Na质量浓度(0、3.0、6.0、9.0、12.0 g/L)对清洗效果的影响。

1.3.3 清洗条件的选择

裁剪相同尺寸的模拟样,控制公共条件(表1),分别考察pH值(3、4、5、6、7),处理温度(20、30、40、50、60 ℃),处理时间(10、15、20、25、30 min),浴比(1︰25、1︰50、1︰100、1︰150、1︰200)对清洗效果的影响。

1.4 正交实验设计

根据1.3单因素实验结果分析,选用L9(34)正交表设计正交实验,以清洗前后的色差值为评价指标。根据正交实验结果,得到丝织品锈斑污染物清洗的最优助剂配比,同时进行极差、方差分析,获得影响丝织品锈斑污染物清洗效果的关键因素。

1.5 清洗效果评价

1.5.1 色度值测试

使用Color i7分光色差仪测试清洗前后织物色度值指标,每个试样测试9次,并依据CIELAB色差公式计算清洗前后色差ΔE值。清除率F计算公式为:

(1)

式中:ΔE0为清洗前模拟样与原样色差值;ΔE1为清洗后模拟样与原样色差值。

1.5.2 形貌观察

在显微镜下对样品放大5倍进行显微观察;纤维微观形貌采用扫描电镜观察,样品喷金后,放大500倍进行形貌观察。

1.5.3 光电子能谱元素分析

采用Nexsa G2型X射线光电子能谱仪,功率为120 W,单色Al Kα,X射线束斑400 μm,宽谱及高分辨率扫描通过能分别为100、30 eV。

1.5.4 织物拉伸性能测试

依据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,利用万能材料试验机测试试样的拉伸性能。拉伸速率100 mm/min,隔距长度200 mm,试样宽度50 mm,预加张力2 N,测试5次取平均值。

1.5.5 红外光谱结构表征

采用衰减全反射测试法,分辨率为8 cm-1,扫描45次,波束为400~4 000 cm-1,获得蚕丝蛋白的分子结构信息。

2 结果与分析

2.1 单因素实验结果

2.1.1 表面活性剂种类及质量浓度的影响

在丝织品铁锈清洗时,表面活性剂能够与铁锈/蚕丝复合物发生作用,降低铁锈污染物与丝织品间的界面张力。基于前期大量预实验及文献调研的基础上,本文选取了7种表面活性剂,其中十二烷基硫酸钠、槐糖脂、鼠李糖脂、脂肪酸甲酯磺酸钠、聚氧乙烯十二烷基醚硫酸钠为阴离子型表面活性剂,同时槐糖脂、鼠李糖脂、茶皂素、烷基糖苷(APG10)、脂肪酸甲酯磺酸钠、聚氧乙烯十二烷基醚硫酸钠是采用天然原料的表面活性剂,生物降解性良好,在纺织品文物清洗领域有着良好的应用基础和前景[12-13]。根据预实验结果,改变表面活性剂质量浓度为0.0~8.0 g/L,按照1.2清洗方法、表1清洗条件进行处理,清洗结果见图2。

图2 表面活性剂对丝织品锈斑清洗效果的影响

从图2可以看出,当表面活性剂质量浓度为0.0~2.0 g/L时,随着表面活性剂质量浓度的增加,清洗效果有一定程度下降。如图3所示,将污染物模拟样置于清洗液中,锈斑污染物表面带正电荷,表面活性剂静电吸附在锈斑污染物表面,亲水基团朝向锈斑污染物表面,疏水基团朝向水相,使得锈斑污染物表面被疏水保护膜覆盖,导致锈斑污染物表面润湿性下降,清洗难以进行[14]。继续增加表面活性剂质量浓度,疏水基团相互作用形成半胶束,清洗效果缓慢提升。其中鼠李糖脂、槐糖脂、茶皂素分子中的羟基及羧基具有与铁离子络合的能力[15],并且疏水链较短对锈斑污染物表面润湿性影响较小,清洗效果提升显著,色差值最高可达48.07。此外,当茶皂素质量浓度为6.0~8.0 g/L时,清洗效果呈现下降趋势,推测是由于茶皂素本身呈黄色,在清洗过程与丝织品发生沾色、上染。鼠李糖脂、槐糖脂对清洗效果有显著提升作用,均可作为锈斑污染物清洗用表面活性剂,鼠李糖脂受温度、pH值影响较小,具有良好的表面活性,无毒、可生物降解[16]。因此,选择鼠李糖脂作为后续实验的表面活性剂,质量浓度为4.0~6.0 g/L。

图3 表面活性剂在锈斑污染物表面分布示意

2.1.2 还原剂、络合剂质量浓度的影响

根据预实验结果,改变还原剂抗坏血酸质量浓度为0.0~6.0 g/L、络合剂EDTA-2Na质量浓度为0.0~12.0 g/L,按照1.2清洗方法、表1清洗条件进行处理,清洗效果见图4。

由图4结果可知,单一某种清洗剂无法有效清除锈斑污染物,当抗坏血酸、EDTA-2Na质量浓度分别为0时,色差值仅为17.85、10.74。少量复配使用即能快速提升清洗效果,说明抗坏血酸与EDTA-2Na复配使用发挥了两者协同清洗的作用。由图4(a)可知,当抗坏血酸质量浓度在0.0~1.5 g/L时,可以快速提升铁锈的清除效果;抗坏血酸质量浓度在4.5 g/L时,清洗前后色差值最大达到46.90;抗坏血酸质量浓度大于4.5 g/L,清洗前后色差值呈现下降趋势。推测是由于抗坏血酸质量浓度过大,其环状分子结构显示出了明显的空间位阻效应,降低了EDTA-2Na与铁锈污染物的络合速度及络合能力[17]。因此,选择抗坏血酸质量浓度为2.0~4.0 g/L,继续最佳质量浓度的摸索。由图4(b)可知,随着EDTA-2Na质量浓度的增加,清洗前后的色差值不断增大,这是由于EDTA-2Na络合铁离子生成稳定的五环结构螯合物,提高了清洗效果;当EDTA-2Na质量浓度为6.0~12.0 g/L时,继续增加质量浓度,色差值基本保持不变。因此,EDTA-2Na质量浓度为6.0 g/L左右较适宜。

图4 两种助剂对丝织品锈斑清洗效果的影响

2.1.3 清洗条件的选择

丝织品文物属于材质脆弱的有机质,在外界因素长期作用下存在不同程度的老化,因此对清洗条件的要求很高。在综合清洗效果和减少文物损伤的同时,通过对清洗温度、时间、pH值、浴比等因素的优化调整,试图在较为温和的清洗条件下基本满足清洗效果的要求,并在后续正交实验中通过助剂配比以实现良好的清洗效果。为此改变清洗温度20~60 ℃、pH值3~7、清洗时间15~35 min、浴比1︰25~1︰200,按照1.2清洗方法、表1清洗条件进行处理,清洗效果见图5。

图5 清洗条件对丝织品铁锈锈斑清洗效果的影响

由图5可知,随着温度的提升,清洗前后的色差值不断增大,当温度大于40 ℃时,继续升温色差值变化幅度减缓;pH值是影响铁锈锈斑污染物清洗的重要因素,当pH值为4时,色差值为49.02达到最大值,当pH值过低时由于EDTA-2Na的酸效应,会与氢离子相结合形成共轭酸,络合能力下降,同时会导致蚕丝纤维水解,因此pH值不能过低。随着清洗时间的延长,20 min时色差值显著增大,继续延长清洗时间,清洗前后色差值变化较小,并且清洗时间过长会导致污染物再次沉积,影响清洗效果。此外,适宜的浴比可以使溶液具有良好的流动性,有利于锈斑清洗反应的进行。结果显示,当浴比从1︰25增加到1︰150时,清洗前后色差值从11.08增加到44.63;浴比过大时清洗效果轻微下降,主要是因为浴比增大使溶液的缓冲能力增强。清洗条件研究表明,清洗温度、pH值等都对清洗效果有显著影响,尽管有文献研究表明桑蚕丝白坯绸在pH值3.5、温度40 ℃的酸水解条件下,老化40 d对丝织物拉伸断裂强度无显著影响[18],但是综合考虑清洗效果及丝织品文物的老化状况,为了减少清洗过程对丝织品文物的损伤,有必要进一步限制清洗条件,将后续实验的清洗条件设定为温度40 ℃、时间20 min、pH值5、浴比1︰100,不再探讨清洗条件因素的作用大小。

2.2 清洗助剂最佳质量浓度的确定

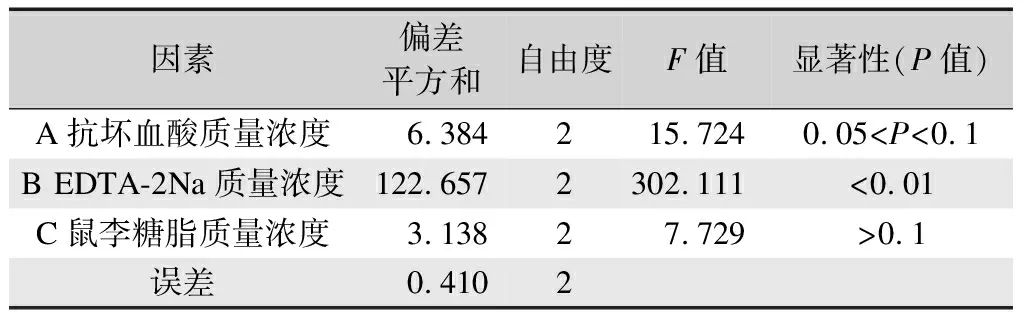

依据单因素实验结果,综合三种助剂对丝织品铁锈清洗效果的影响,选取抗坏血酸质量浓度(A)、EDTA-2Na质量浓度(B)、鼠李糖脂质量浓度(C)作为正交实验因素,以清洗前后色差值为指标,采用L9(34)正交表进行三因素三水平的正交实验,正交实验因素设计、正交实验结果及正交实验方差分析见表2、表3、表4。

表2 清洗助剂对丝织品铁锈锈斑清洗正交实验设计

表3 清洗助剂对丝织品铁锈锈斑清洗正交实验安排及结果

表4 清洗助剂对丝织品铁锈锈斑清洗正交实验方差分析

由表3、表4结果可知,在丝织品铁锈清洗过程中,助剂对清洗效果影响大小依次为EDTA-2Na>抗坏血酸>鼠李糖脂,即EDTA-2Na对锈斑污染物清洗效果影响最大,对清洗效果有非常显著影响;抗坏血酸因素次之,对清洗效果有显著影响;鼠李糖脂影响最小,无显著性影响。在该清洗剂体系中,抗坏血酸通过将FeⅢ还原成FeⅡ,使铁锈离开织物,EDTA-2Na及鼠李糖脂对铁离子起到络合及增溶作用,减少了溶液体系中的Fe2+浓度,提高了溶解能力,促进反应的进行。最终得到丝织品铁锈清洗的最佳助剂配比为A1B3C2,即抗坏血酸2 g/L、EDTA-2Na 7 g/L、鼠李糖脂5 g/L。在最佳工艺条件下进行验证实验,清洗前后色差值达到59.74。

本文针对丝织品铁锈锈斑污染模拟样的研究,目的是为文物清洗做准备。均匀锈斑污染物的制备将保证化学湿法处理的均匀性、稳定性,有利于结果的评价。针对文物非均匀、重度锈斑污染的情况,将采用该种清洗方法与物理清除法相结合,能够实现更加良好的清洗效果。此外,针对有色文物的铁锈清除研究还有待开展。

3 清洗有效性及安全性评价

为了验证该种清洗方法在丝织品文物清洗工作中的可行性及安全性,本文采用最佳清洗工艺条件,综合运用显微镜、扫描电镜、光电子能谱、傅里叶红外光谱、拉伸性能测试等,对清洗效果及安全性进行客观评价。

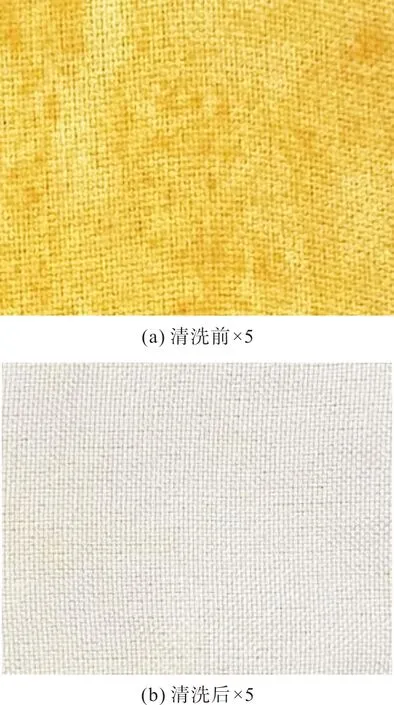

3.1 形貌观察

采用显微镜对清洗前后丝织品进行观察(图6),显示清洗前丝织品表面密布铁锈锈斑污染物,清洗后锈斑被完全清除、光泽感恢复,组织结构完好,未发现破损。此外,经检测,清洗后模拟样与未污染原样色差仅为2.59(清洗前后色差值分别为62.47和59.74),清除率为95.85%,说明绝大部分锈斑被清除,清洗效果良好。

图6 清洗前后丝织品显微示意

为了进一步分析清洗过程对蚕丝纤维的影响,本文利用扫描电子显微镜(SEM)分别对清洗前后样品进行纤维纵向形貌观察。如图7所示,清洗前丝织品表面锈斑污染较为严重,纤维表面覆盖大量颗粒状附着物,表面特征无法观察。经过清洗后锈斑污染物被清除干净,丝织品表面较为光滑,纤维原貌恢复,无明显污染物残留。清洗后纤维无劈裂、折断、裂纹,说明清洗效果良好,清洗过程未对纤维造成直观损伤。

图7 清洗前后蚕丝纤维纵向电镜示意

3.2 光电子能谱元素分析

为了验证锈斑污染物的清洗效果,本文对清洗前后样品表面进行XPS分析,结果见图8。

图8 丝织品铁锈锈斑清洗前后的XPS谱图

图8(a)比较了清洗前后丝织物表面的XPS谱图,可以看出清洗后,在结合能532.1、712.1 eV处的O(1s)和Fe(2p)吸收峰强均显著降低,表明该清洗工艺对锈斑污染物去除非常有效,大部分铁锈被清除。为了针对性了解清洗前后丝织物表面铁元素的变化,图8(b)为清洗前后Fe(2p)区域的高分辨率扫描对比,清洗前样品的Fe(2p)能谱图呈现出两个明显的特征峰,经过清洗样品无显著吸收峰,说明锈斑污染物被彻底清除。此外,在高分辨谱图约718 eV处未出现卫星峰,该峰是FeⅡ存在的明确证据[19],进一步验证了锈斑污染物主要成分为FeⅢ。

3.3 织物拉伸性能测试

为了评价清洗助剂及清洗工艺对丝织品的损伤,保证评价结果的客观性,本文测试中锈斑污染样及未污染样均进行热湿老化。在处理温度40 ℃、pH值5、时间20 min、浴比1︰100的条件下,采用最优配比的铁锈锈斑清洗液对未污染样及其锈斑污染样品进行处理,分析清洗处理前后样品拉伸性能的变化。由表5可知,未污染样在锈斑清洗液处理前后拉伸断裂性能数据无显著差异,说明采用该清洗助剂配比及清洗工艺对丝织品力学性能未造成损伤。锈斑污染模拟样在铁锈锈斑清洗液处理后拉伸断裂性能优于处理前去离子水对照样的拉伸断裂性能,这是因为锈斑导致纤维间摩擦阻力增大,限制了纤维、纱线间的滑移;经过清洗,铁锈被清除,织物断裂伸长率增加,受力区域内共同承担拉伸外力的纱线挤压紧密,织物断裂强度增大。另外,由表5还可看出,锈斑污染模拟样的断裂强度低于生锈前的原样,说明生锈对丝织品的损伤不可忽视。综上所述,锈斑清洗过程对丝织品未造成损伤,经过清洗后丝织品的拉伸性能得到恢复,说明该种清洗方法安全有效,铁锈的清除对丝织品文物保护非常必要。同时,锈斑污染物对纺织品文物的影响较大,值得深入分析。

表5 清洗工艺对丝织品拉伸性能的影响

3.4 红外光谱分子结构表征

红外光谱特征可以进一步分析蚕丝分子结构在清洗前后的变化[20]。图9表明,清洗前后样品的红外光谱差异较大,在1 620 cm-1处酰胺Ⅰ键、1 516 cm-1处酰胺Ⅱ键、1 225 cm-1处酰胺Ⅲ键及685 cm-1处酰胺Ⅴ键附近的特征峰均发生变化。清洗前锈斑污染样品的酰胺Ⅱ键、酰胺Ⅲ键及酰胺Ⅴ键特征峰均缺失,酰胺Ⅰ键峰强被显著削弱,蚕丝特征峰均不同程度被削弱,说明铁锈锈斑污染情况较为严重。清洗后锈斑污染样品与未污染样样品红外谱图吻合,峰强有轻微减弱,说明清洗后锈斑污染样品存在轻微老化。综合拉伸断裂强度及微观形貌图像分析,清洗过程并未对丝织品造成损伤,峰强的轻微减弱推测主要是由铁锈污染物中可溶性金属离子造成[2]。因此,通过红外光谱数据分析表明,该种清洗方法能够有效去除丝织品上的铁锈锈斑污染物,清洗过程并未对蚕丝分子造成结构损伤。

图9 丝织品铁锈锈斑清洗前后的红外光谱图

4 结 论

本文研究了丝织品锈斑污染物的清洗工艺,以及在甲胄类丝织品文物锈斑污染物清洗工作中应用的可行性,得出以下结论。

1)抗坏血酸可以有效还原FeⅢ,提高FeⅡ的生成和释放,鼠李糖脂的增溶作用促进了铁离子向溶液的转移,同时协同EDTA-2Na的络合作用,促进铁锈污染物的清洗;在抗坏血酸2 g/L、EDTA-2Na 7 g/L、鼠李糖脂5 g/L的最佳助剂配比溶液体系中,对铁锈清洗效果影响程度依次为EDTA-2Na、抗坏血酸、鼠李糖脂。

2)单一清洗助剂无法实现对铁锈锈斑污染物的有效清除,抗坏血酸和EDTA-2Na的协同作用极大增强了铁锈锈斑清洗的效果,表面活性剂鼠李糖脂有助于顽固锈斑污染的进一步去除。

3)清洗有效性及安全性综合评价表明,采用该种清洗工艺处理,铁锈锈斑清除率达到95.85%,绝大部分锈斑污染物得到去除。清洗后丝织品形态保持完好,纤维微观形貌得以展露,拉伸性能无显著影响,丝蛋白结构完好。因此,可以用于丝织品文物锈斑污染物的清洗。

《丝绸》官网下载

中国知网下载