MEMS电镀金属掩模工艺研究*

宫凯勋, 梁 庭, 雷 程, 董志超, 赵珠杰, 白 晨

(1.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051;2.中北大学 机电工程学院,山西 太原 030051)

0 引 言

使用碳化硅(SiC)为衬底的压阻式压力传感器在加工过程中会遇到SiC材料刻蚀难度较大,刻蚀较深以及传统的采用光刻胶做掩模的刻蚀方式难以有着较为理想的刻蚀选择比等问题[1],因此选择合适的掩模材料成为SiC刻蚀的关键。在微机电系统(micro-electro-mechanical system,MEMS)工艺中,沉积金属作为掩模是目前较为多用的方法[2]。金属掩模的制备一般采用溅射与电镀结合的方式,在衬底上先溅射用于电镀工艺所沉积金属的种子层,然后采用电镀的方式生长金属掩模。在以电镀工艺为主的掩模制作中,常用的工艺主要有两种,一是先溅射所镀金属的种子层,然后旋涂光刻胶,用光刻胶作为电镀金属的掩模以控制金属生长方向。另一种方式是首先进行光刻,然后溅射种子层,最后使用剥离液剥离溅射在光刻胶上的金属,只在需要沉积金属的表面留下种子层,然后进行电镀。电镀溶液往往具有酸碱性,对于酸性或碱性较强的镀液,光刻胶会与其发生反应,起不到阻挡电镀表面的作用,同时还会造成电镀液的污染。采用先溅射剥离再电镀沉积金属的方式存在金属在电镀的过程中的横向生长,实际电镀后金属沉积横截面面积要大于电镀前的横截面面积,导致在进行刻蚀的过程中,实际刻蚀区域要小于所设计的刻蚀区域。而压阻式压力传感器的压敏电阻设计在背腔的边缘处,刻蚀面的大小对传感器的性能有着重要影响。

本文对溅射剥离再电镀工艺的电镀铜(Cu)沉积过程进行了仿真模型的构建,研究了电镀过程中晶圆表面整体沉积情况以及背腔位置的金属纵向与横向生长情况,并探究了溶液电导率对金属掩模沉积的影响。最后将溶液电导率为15 S/m时,金属掩模的仿真计算结果与实际电镀沉积情况进行了对比。

1 电化学仿真

模拟和仿真是了解、优化和控制电镀过程最节省成本的方法。典型的仿真可以获得电极表面的电流分布,镀层厚度以及生长趋势[3,4]。本文采用Comsol 电镀模块来实现电镀过程的仿真设计与计算。

1.1 电镀仿真模型理论

电解质中每一种离子的通量通过Nernst-Planck方程计算得到

(1)

式中Ni为物质的通量,Di为扩散系数,ci为离子i的浓度,zi为该物质的电荷数,um,i为迁移率,F为法拉第常数,φl为电解质电位。

材料平衡方程为

(2)

电中性条件通过以下表达式表示

∑izici=0

(3)

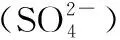

1.2 模型定义

与电解质的电导率相比,金属的阳极和阴极的电导率非常高,因此可以假设金属电极上的电位分布为常数[11,12],所以,活化过电位的变化是由于电极表面上的电解质电位引起的。基于以上假设,仿真过程中将金属电极作为边界来处理,图1(a)为电镀三维仿真几何模型,阳极为一个溶解Cu板,阴极为通过溅射剥离方式含有Cu种子层的4 in(1 in=2.54 cm)晶圆,其余部分为电解质溶液。相关参数设置:温度为323.15 K,Cu的摩尔质量为0.063 55 kg/mol,密度为8 960 kg/m3,溶液电导率为15 S/m,电镀时间为17 min。阳极边界电极相电位条件采用总电流大小,值为4 A;阴极边界电极相电位条件采用外部电势,值为0 V。为研究背腔边界Cu在电镀过程中向垂直与水平方向的生长情况,图1(b)为将实际的三维晶圆电镀模型简化在二维平面上,上边界为阳极表面,中间部分为电解质域,下表面中间凸起表示溅射金属为阴极表面的3个部分。求解器配置采用自适应网格细化与自动重新刨分网格的方法以解决在计算的过程中由于网格的变形导致网格质量过低的问题。

图1 电镀仿真模型

1.3 结果与讨论

1.3.1 三维仿真模型结果与讨论

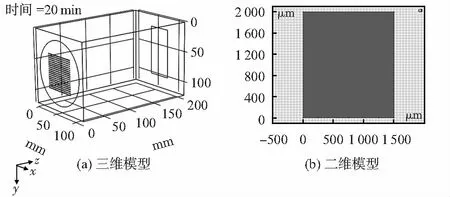

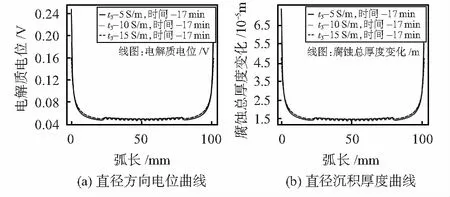

图2为溶液电导率为15 S/m时阴极的电镀情况。

图2 电导率为15 S/m 晶圆镀层电解质电位与厚度分布

从图2(a)与图2(b)中可以看出,晶圆边界处其电解质电位高于中心器件区位置,17 min时边界电解质电位最大为0.199 3 V,器件区电解质电位最小值0.048 45 V,相差4.11倍。电解质电位从晶圆边界向内呈指数衰减至0.05 V后趋于稳定,中间器件区位置由于靠近背腔的镀层侧壁存在局部电流集中导致其电解质电位升高,在晶圆中部呈现出波浪状的电解质电位分布。图2(c)与图2(d)为晶圆Cu镀层的沉积结果图,Cu镀层最大沉积厚度在晶圆边界,值为59.313 2 μm,镀层最小厚度位于晶圆器件区中心位置,值为14.395 3 μm。沿直径方向镀层厚度曲线变化与表面电解质电位分布曲线一致,晶圆边界处镀层厚度沉积厚度较大,但范围占比较小,晶圆器件区整体镀层厚度偏差在6.56 %。

通过参数化扫描方式对比电解质电导率在5,10,15 S/m时电镀效果。从图3的仿真结果可以看出,随着溶液电导率的提高,电解质电位分布更加均匀,晶圆边界与中心处镀层厚度差减少,电导率为5,10,15 S/m时晶圆镀层最大、最小厚度比值分别为7.30,5.07,4.12,整个晶圆表面镀层厚度过渡随着电导率的提高更加平缓,器件区整体镀层厚度提高。

图3 不同电导率下晶圆镀层电解质电位与厚度分布

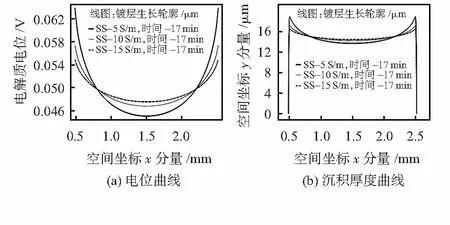

1.3.2 二维仿真模型结果与讨论

图4(a)所示,侧壁位置镀层电解质电位最高,并向中心点衰减,到中点处达到最低。对于镀层形貌,从图4(b)中可以看出,在镀层侧壁夹角位置会产生明显凸起,电导率为5 S/m时表面各点处镀层厚变化较大,电导率为15 S/m时各方向生长速度更为均匀,这使得在垂直方向上达到相同厚度时,电导率为15 S/m时镀层侧壁生长厚度最小,金属的沉积效率最高。

图4 不同电导率下晶圆镀层电解质电位与厚度分布

图5(c)为电导率范围为[1,15] S/m,17 min取镀层最大横向生长厚度与镀层最小垂直生长厚度之比。电导率为1,15 S/m时,横向与垂直生长厚度之比分别为1.83,1.05,镀液电导率对镀层形貌有着较大影响,从图5(c)镀层最大横向生长厚度与最小横向生长厚度比值曲线来看,随着电解质电导率的升高,水平生长厚度与垂直生长厚度比值趋近于1。

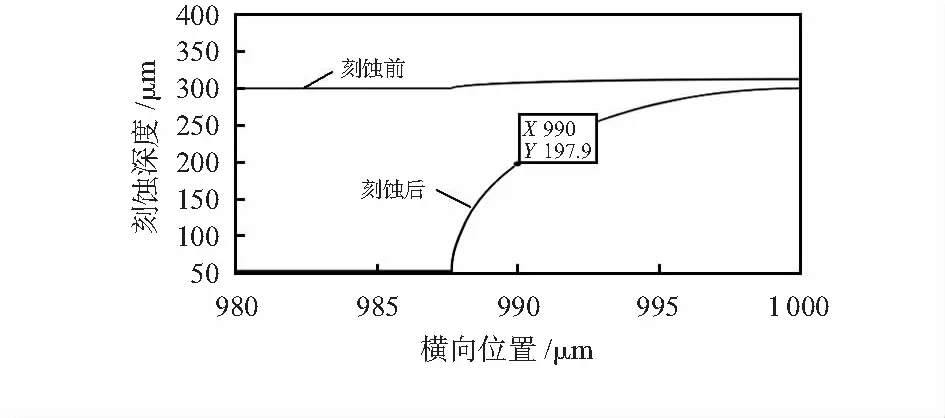

2 刻蚀曲线

假设刻蚀只沿垂直方向进行,图6为沉积金属掩模,片厚300 μm SiC,假定刻蚀比为1︰20的刻蚀计算效果。

图6 掩模刻蚀效果曲线

从图6中可看出,模拟背腔刻蚀效果与设计出现较大偏差。压阻式压力传感器压敏电阻一般布置在模面受压后应力最大位置,设计在靠近模边10 μm处,该处设计厚度为50 μm,刻蚀完厚度为196 μm,采用溅射剥离再电镀方法制作刻蚀掩模时若不考虑金属电镀过程中的横向沉积,将会导致传感器设计灵敏度与实际测试结果的严重偏差,若采用该方式进行掩模刻蚀制作,必须在设计上对该工艺进行补偿。

3 实验与讨论

3.1 镀液配制

镀液配方为:CuSO4·5H2O,150 g/L;浓硫酸2.5 %;浓盐酸0.06 %;添加剂M 0.2 %;N 0.15 %;SP 0.2 %;P 1.0 %;C 2.0 %,在40 ℃下使用去离子水作为溶剂溶解,测得溶液电导率测得为15.01 S/m。

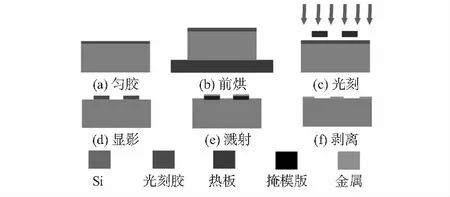

3.2 待镀样品制备

如图7,将4 in(1 in=2.54 cm)单抛硅(Si)片使用7133负性光刻胶进行喷涂,使用背腔尺寸为1 000 μm×1 000 μm的5 in掩模版进行光刻,显影去掉背腔位置之外的光刻胶。在MSP—3200磁控镀模设备先溅射20 nm 的铬(Cr)作为黏附层再溅射200 nm的Cu作为种子层,使用无水乙醇超声 5 min进行剥离,只留下溅射在Si片表面的金属,镀件准备完成。

图7 待镀件工艺流程

3.3 电 镀

使用磷质量分数为0.1 %~0.3 %的磷铜板以避免Cu板在硫酸盐镀液中以Cu+形式溶解。输出电流控制为4 A,电镀时间为17 min,使用鼓泡机进行空气搅拌,整个实验在超净间完成,避免外部环境对电镀液的污染。

3.4 结果与讨论

3.4.1 台阶仪测试

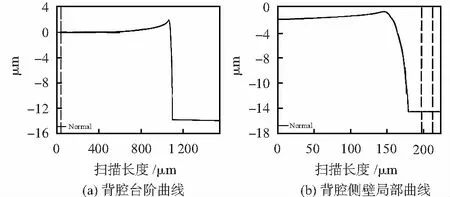

台阶仪的测试方式为由位置较高面向位置较低面使用探针划动测量,KLA Tencor P—7台阶仪在垂直方向扫描的精度为4×0.1 nm,在测量镀层厚度的同时可以获得镀层截面的高度曲线变化。以背腔位置Si面为基准平面,测试镀层表面到Si面位置的相对高度来实现对镀层厚度的测量,镀层曲线形貌如图8所示。

图8 中心位置镀层厚度台阶仪测试曲线

中心点位置镀层厚度为13.92 μm,与仿真计算结果偏差为3.41 %,镀层曲线形貌与仿真结果一致,镀层厚度向背腔位置逐渐升高,且在侧壁位置有因为局部电流集中有明显凸起。

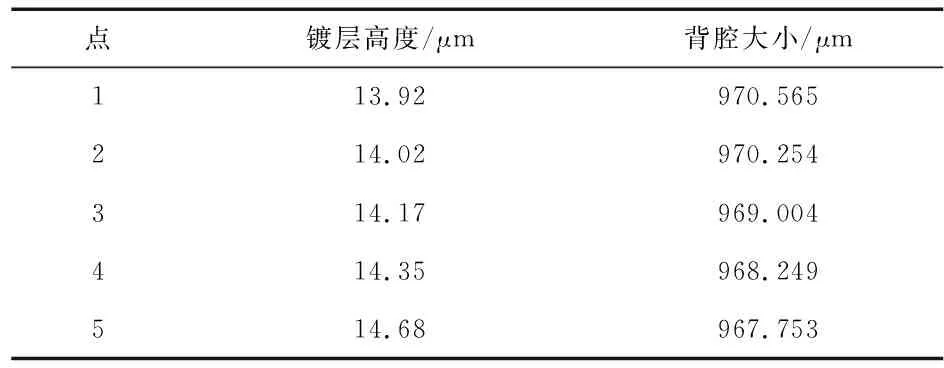

3.4.2 共聚焦显微镜观察结果

OLS4100 3D测量激光显微镜的分辨率在200 nm,用激光作扫描光源,逐点、逐行、逐面快速扫描成像,可以实现对高度、宽度、线粗糙度与面粗糙度等的测量。使用共聚焦显微镜对背腔与金属镀层边界形貌的观察与数据采集。表1为以中心点为圆点,半径3.8 cm范围内镀层整体厚度为13.92~14.68 μm,偏差为5.46 %,中心点背腔宽度为970.565 μm,背腔两侧Cu镀层各向内生长14.715 7 μm,横向生长厚度与纵向生长厚度之比为1.057;外侧背腔宽度为966.753 μm,背腔两侧Cu镀层各向内生长16.125 3 μm,横向生长厚度与纵向生长厚度之比为1.098,与仿真结果1.05偏差为4.6 %,仿真结果可以用于实际参考。在压阻式压力传感器电阻条位置的设计中,电阻条布置于位于膜面受压后应力最大区域,考虑到光刻对准等工艺误差,电阻条位置一般设计在靠近模边10 μm处,不考虑电镀金属掩模的横向生长将会严重影响到传感器的性能。

表1 器件区5点镀层高度与背腔大小测量结果

4 结 论

本文基于电化学理论,构建了晶圆电镀模型,模拟了溅射—剥离方式电镀金属掩模的生长过程,并通过实验验证了仿真模型的准确性。结果表明:采用溅射剥离再电镀方式时金属镀层侧壁向背腔内沉积的速度要高于垂直方向的沉积速度,考虑到金属在电镀过程中的向背腔内部的横向沉积,为达到设计要求,必须对该工艺进行补偿。仿真分析发现,溶液电导率对镀层生长有重要影响。通过提高溶液电导率可以降低侧壁生长速度与中心生长速度的比值,并逐渐趋近于1,同时可提高晶圆表面镀层整体的均匀性。研究结果为采用溅射—剥离方式电镀金属掩模进行背腔深刻蚀的SiC压阻式压力传感器芯片加工涉及的工艺补偿提供了仿真模型设计参考。