奥氏体不锈钢低温力学性能研究综述

谭 粤,李 蔚,夏 莉,屈莎莎,徐 瑶,杨 刚,张 耕

(广东省特种设备检测研究院, 广东 佛山 528251)

不锈钢是一种广泛应用于各行各业的重要金属材料,按照其微观组织的不同,可以分为铁素体不锈钢、马氏体不锈钢、奥氏体不锈钢、奥氏体-铁素体双相不锈钢以及沉淀强化不锈钢。相对于普通的碳素钢,不锈钢化学成分的区别主要在于其中添加了Cr、Ni、Mn和Mo等合金元素,从而明显提高了其力学性能和耐腐蚀性能[1]。奥氏体不锈钢是整个不锈钢系列中最大的一个类别,它们在大多数环境中均具有良好的耐腐蚀性能。

通常具有体心立方(bcc)结构的金属在低温下会发生韧脆转变,即当温度下降至某一临界值时,材料的断裂方式会由韧性断裂转变为脆性断裂[2]。而具有面心立方(fcc)结构的金属材料往往不存在明显的韧脆转变温度,即使材料在低温下的塑性有所下降,但其仍然表现出明显的韧性断裂特征。奥氏体不锈钢就是这样一种能够在低温下保持良好塑性和韧性的金属材料。该合金还具有高强度、良好的成形性能和焊接性能等优势,因此广泛应用于低温压力容器[3]。本文介绍了奥氏体不锈钢的主要特点及其在低温下的力学行为。通过分析奥氏体不锈钢在低温下的组织和力学性能演变规律,明确奥氏体不锈钢在低温下塑性降低的原因以及提高奥氏体稳定性的方法,为奥氏体不锈钢在低温下的应用提供一定的理论基础。

1 奥氏体不锈钢的特点

奥氏体不锈钢中往往会添加大量的奥氏体形成元素以提高奥氏体的稳定性,其中最主要的元素就是Ni(含量一般超过8wt%),其次还有C、N和Mn等。C和N是强奥氏体形成元素,C还能提高不锈钢的高温强度和蠕变强度,N能显著改善其室温和低温强度[4]。此外,Cr也是一种不可或缺的元素,主要是为了改善其抗腐蚀性能。奥氏体不锈钢中除了主要的元素Fe、Ni和Cr之外,根据不锈钢用途的不同还会向其中添加不同种类的微量合金元素来有针对性地提高某一方面或者几方面的性能。

根据化学成分的不同,奥氏体不锈钢主要可以分为两个合金系列[5]:(1)Fe-Cr-Ni系(300系)不锈钢,工程上常用的304奥氏体不锈钢就属于该系列,另外还包括304L、316、316L、321等不锈钢。(2)Fe-Cr-Ni-Mn系(200系)不锈钢,通常其中也会添加N元素,利用部分Mn和N代替Ni元素,起到稳定奥氏体并降低成本的作用。与200系不锈钢相比,300系不锈钢具有更加优异的低温韧性和抗腐蚀性能,因而被广泛应用于低温液体的储运容器。不锈钢不同的牌号表示它们具有不同的合金成分,最终表现为性能的差异。例如,与304L不锈钢相比,316L不锈钢中添加了约2wt%的Mo替代等量的Cr,显著改善不锈钢的抗氯离子腐蚀性能和耐点蚀能力,因而适合用于高盐含量的海洋环境。而321与347不锈钢则分别添加了少量Ti和Nb,这两种元素能与C结合从而减少由于析出富铬碳化物而引起的晶间腐蚀[4],改善合金的抗晶间腐蚀性能,因此适用于腐蚀环境或者高温环境中。目前,奥氏体不锈钢因其良好的低温塑性和韧性而广泛应用于低温工作环境,是一种十分重要的金属结构材料。

2 奥氏体不锈钢低温力学性能

奥氏体不锈钢最重要的组织是具有fcc结构的奥氏体相,其力学性能主要由奥氏体的稳定性决定,包括热稳定性和机械稳定性,它们能够反映低温和形变诱发马氏体相变的趋势。奥氏体的稳定性强烈取决于合金的化学成分,一些合金元素如Ni和N的添加能够降低马氏体转变温度,提高奥氏体热稳定性。晶粒尺寸也会显著影响奥氏体热稳定性[6]。除了合金成分与晶粒尺寸这些内在因素之外,温度、加工工艺、环境介质等外在因素也与奥氏体稳定性存在密切关系。到目前为止,已有大量实验证实奥氏体不锈钢在低温下的力学行为与室温下存在显著区别。通常金属材料的强度随温度降低而提高,而塑性和韧性的变化并没有普适的规律,主要取决于材料的成分与晶体结构,可以采用测量材料拉伸时的伸长率以及观察断裂截面的断裂特征等方式评估材料的塑性。此外,材料的韧性是以其强度和塑性为基础的参数,它表示材料在断裂前吸收能量的能力。具有高断裂韧性的材料能够承受偶然高于屈服强度的应力而不发生断裂[7],通过拉伸试验或者夏比V型缺口试验可以真实反映材料的韧性。

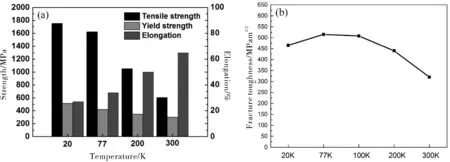

Qiu等[8]总结了18Cr-8Ni奥氏体不锈钢的力学性能随温度的变化关系,如图1(a)所示。随实验温度的降低,不锈钢的屈服强度、抗拉强度显著增大,而延伸率则逐渐降低。同时也可以看出,不锈钢在77 K和20 K温度下的强度和塑性区别并不明显,这意味着该合金在低温下可能保持良好的塑性。图1(b)显示,在温度从300 K降低至20 K时,316奥氏体不锈钢的断裂韧性先逐渐增大,在77 K时达到峰值随后在20 K时略微下降,但是依然高于室温,表明316奥氏体不锈钢具有良好的低温韧性。Ilola等[9]通过拉伸试验和夏比冲击试验研究了19Cr-8Ni-(0.26-0.5)N、22Cr-12Mn-1.0N及19Cr-15Mn-0.8N三种高N奥氏体不锈钢在室温和77 K温度下的力学性能演变,并且利用AISI 304N奥氏体不锈钢进行对比分析。结果表明,高氮Cr-Ni-N和Cr-Mn-N不锈钢在室温下具有优异的强度、塑性和韧性。在77 K时,几种不锈钢的屈服强度和抗拉强度均明显提高,Cr-Mn-N不锈钢中更高的N含量使其具有比Cr-Ni-N不锈钢更高的强度,然而两类合金的塑性和韧性则显著下降,尤其是Cr-Mn-N不锈钢的伸长率几乎难以测量。观察Cr-Ni-N和Cr-Mn-N不锈钢的拉伸和冲击断口形貌,发现随温度降低其断裂方式由穿晶断裂转变为沿晶断裂,更加直观地反映合金塑性和韧性的显著降低。而作为比较的AISI 304N不锈钢在室温和77 K低温下均能保持较高的强度和塑性,表明大量Mn和N的添加会损害奥氏体不锈钢的低温塑性和韧性。

图1 18Cr-8Ni奥氏体不锈钢在不同温度下的力学性能(a)和316奥氏体不锈钢在不同温度下的断裂韧性(b)[8]Fig.1 Mechanical properties of 18Cr-8Ni austenitic stainless steel at different temperatures(a) and Fracture toughness of 316 stainless steel at different temperatures(b)[8]

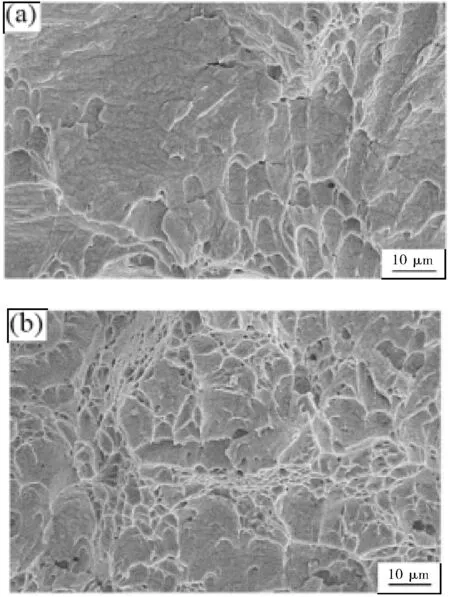

Zheng等[10]对一种平均晶粒尺寸约为48 μm的AISI 304奥氏体不锈钢在20~298 K温度范围内进行拉伸试验和夏比V型缺口冲击试验,研究了低温对亚稳奥氏体不锈钢力学行为的影响。结果表明,随着温度从298 K降低至20 K,AISI 304奥氏体不锈钢的屈服强度和抗拉强度分别从263 MPa与1309 MPa提高至527 MPa和2076 MPa,在20 K和77 K时的屈服强度和抗拉强度明显高于其他温度。分析其原因,可能是温度降低阻碍了位错运动以及低温诱发奥氏体向马氏体转变使马氏体含量急剧增加,从而提高了不锈钢的低温强度。与强度的变化趋势相反,夏比冲击吸收功随温度从298 K降低至77 K而迅速下降,而在20~77 K时则基本保持不变,特别是在20 K时的冲击吸收功依然高达195 J。图2所示为AISI 304奥氏体不锈钢在298 K和20 K温度下的冲击断口形貌,可以看出不锈钢在20 K温度下仍保持韧性断裂,表明该合金在20~298 K温度范围内没有发生韧脆转变,具有良好的低温力学性能稳定性。低温下马氏体的形成是304不锈钢强度上升和塑性下降的主要原因。

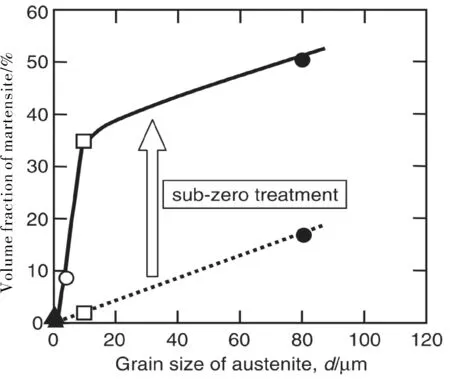

Takaki等[6]也报道过细化晶粒能显著提高奥氏体的热稳定性,他们从微观组织分析和热力学角度研究了晶粒尺寸对Fe-16Cr-10Ni亚稳奥氏体不锈钢马氏体相变的影响。图3所示为室温和77 K时不锈钢中的马氏体体积分数与晶粒尺寸的关系。可以看出,在室温和77 K时,马氏体体积分数均随晶粒尺寸的减小而显著下降,特别是当晶粒尺寸为0.8 μm时,马氏体相变几乎不会发生。然而,奥氏体晶粒尺寸为10 μm时就基本能够抑制室温下的马氏体等温相变,却并不能抑制77 K低温下的马氏体相变。这一现象表明奥氏体不锈钢要在更低温度下保持稳定则需要更小的晶粒尺寸,奥氏体晶粒细化至1 μm以下时能够有效抑制马氏体相变。其主要原因是奥氏体的超晶粒细化会显著提高多变体马氏体形核所需的弹性应变能,促使马氏体的相变方式由多变体转变为单一变体。而在超细晶粒奥氏体中,晶粒内单一变体马氏体的形核也需要巨大的化学驱动力(过冷度),从而抑制亚稳奥氏体向马氏体的转变,提高奥氏体热稳定性。

图2 AISI 304奥氏体不锈钢在298 K(a)与 20 K(b)温度下的冲击断口形貌[10]Fig.2 The morphology of impact fracture for theAISI 304 austenitic stainless steel at 298 K(a), 20 K(b)[10]

为了明确晶粒尺寸与奥氏体机械稳定性之间的关系,Matsuoka等[11]研究了晶粒尺寸在1~80 μm范围内的亚稳态奥氏体不锈钢Fe-16Cr-10Ni在单轴拉伸变形时的形变诱发马氏体相变行为。此外,采用电子背散射衍射(EBSD)方法分析形变诱发马氏体的晶体学特征,探讨了变体的选择规律。拉伸变形时形变诱发马氏体的体积分数随应变量的增大而增加,然而几乎不受晶粒尺寸的影响。尽管晶粒细化能够显著提高奥氏体的热稳定性,但奥氏体的机械稳定性与晶粒尺寸无关。在形变诱发马氏体相变(近单一变体相变)过程中,奥氏体晶粒倾向于选择一些特殊的马氏体变体,导致沿拉伸方向形成了织构。说明形变诱发马氏体相变选择了最有利的变体来释放拉伸时的各向异性相变应变,在这种情况下,通过晶粒细化来抑制马氏体相变是无效的,因此奥氏体的机械稳定性与晶粒尺寸无关。

Wu等[12]研究了经过不同低温预应变处理的316LN奥氏体不锈钢分别在室温、77 K和4.2 K温度下的力学性能变化规律。结果表明,316LN奥氏体不锈钢的屈服强度和抗拉强度随预应变的增加和试验温度的降低而提高。当预应变从0%增加到35%时,不锈钢屈服强度在室温、77 K和4.2 K时分别提高了199.6%、72.5%和91.5%。不同预应变处理的不锈钢伸长率随温度的变化趋势基本相似,均随温度的降低先升高后下降,并在77 K时达到峰值。然而,在所有试验温度下,试样的伸长率均随预应变的增加而降低,尤其在室温时,当预应变从0%增加到35%,其伸长率约下降了94%。经过35%预应变的样品的断裂韧性也明显低于0%预应变样品,表明低温预应变会降低不锈钢的塑性。然而,不同条件下的所有样品的拉伸断口处均存在大量韧窝,呈现出韧性断裂特征。通过微观组织分析发现,316LN奥氏体不锈钢的强度随温度降低而升高的主要原因是引起应变诱发马氏体相变的吉布斯自由能随温度从室温降低至4.2 K而逐渐增大,并且低温使奥氏体层错能降低,两者均导致低温下的马氏体含量增加[13]。预应变能够增加位错密度和促进马氏体相变,使不锈钢强度高于原始材料。然而,更高的马氏体含量反而会导致晶格结构的不可逆转变,降低材料的断裂韧性,从而更容易发生失效。

图3 室温和77 K深冷处理后的不锈钢中马氏体 体积分数与晶粒尺寸的关系[6]Fig.3 The volume fraction of martensite for the stainless steel with sub-zero treatment of 77 K[6]

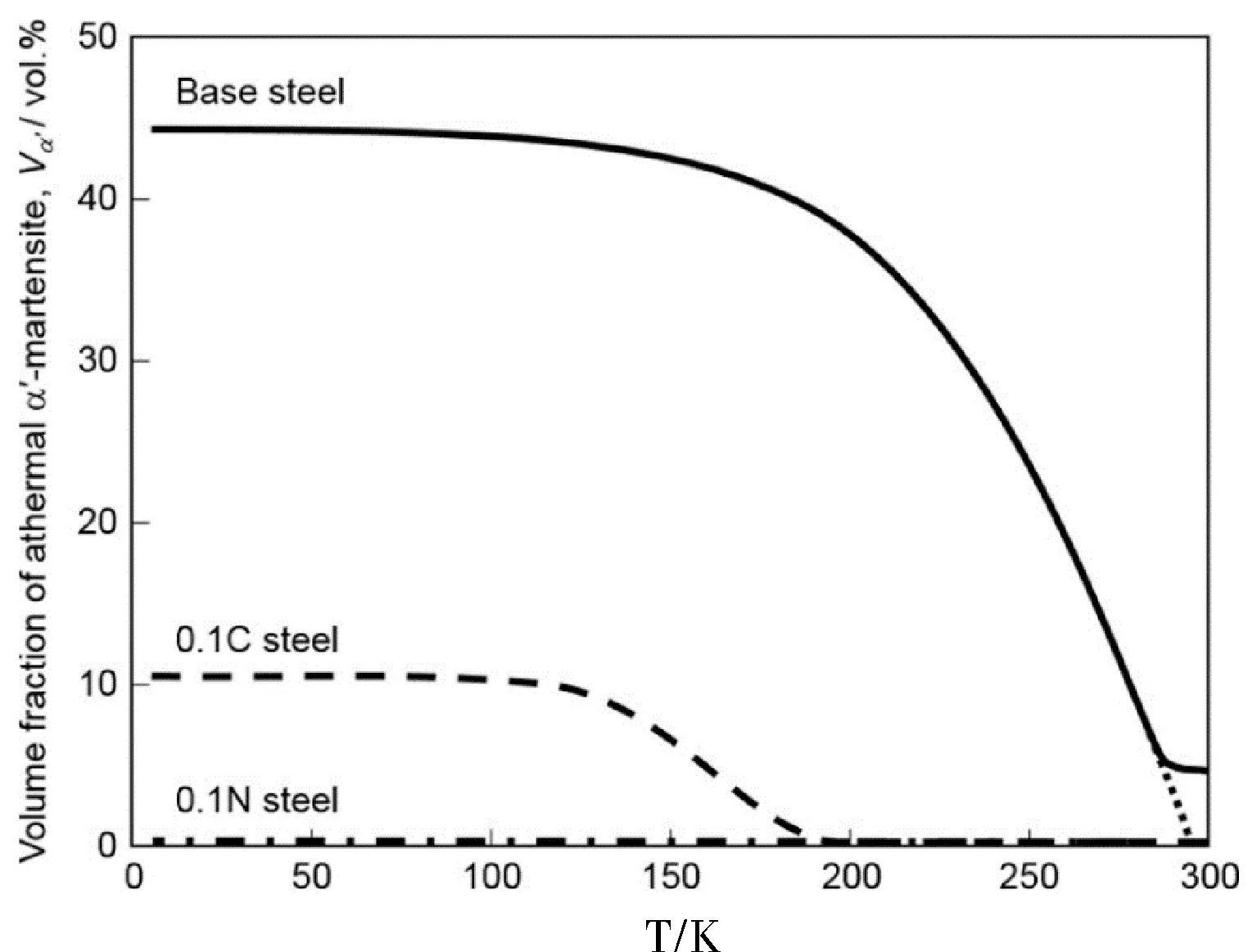

为了研究C和N等微量元素对奥氏体稳定性的影响,Masumura等[14]研究了含0.1wt%C或N的304亚稳奥氏体不锈钢的热诱发和形变诱发α′-马氏体相变行为,并从层错能的角度分析了变形微观组织的发展差异。图4所示为基础钢、加碳钢和加氮钢中的α′-马氏体体积分数随温度的变化关系。可以看出,C和N元素的添加显著降低304不锈钢的马氏体转变开始温度与马氏体体积分数。与基础钢相比,0.1C不锈钢的马氏体转变开始温度下降至187 K,而0.1N不锈钢即使在温度低至5 K时也没有发生α′-马氏体相变,说明N元素提高奥氏体热稳定性的效果明显优于C元素。主要原因是N比C能更有效地减小fcc结构和bcc结构之间的化学自由能隙,提高马氏体相变所需的驱动力,此外加氮钢还具有更高的层错能,从而抑制马氏体相变。Vogt等[15]的研究结果也证实316L不锈钢中N的添加能够明显改善其在300 K和77 K时的抗疲劳性能,其主要原因是加氮不锈钢中存在位错的平面滑移,并且温度的降低对这种位错滑移更加有利。然而,Masumura等[14]同时也发现,与N元素相比,C提高奥氏体的机械稳定性的作用更加显著。由于加碳钢比加氮钢具有更低的层错能,形变孪晶和ε-马氏体优先在加碳钢中形成,这两者的界面会抑制形变诱发α′-马氏体的生长的主要障碍,因此加碳钢比加氮钢具有更高的机械稳定性。

图4 基础钢、加碳钢和加氮钢中的热诱发 α′-马氏体的体积分数随温度的变化关系[14]Fig.4 Changes of the volume fraction of athermal α′-martensite with the temperature for base steel, 0.1C steel, and 0.1N steel[14]

3 结 语

本文综述了奥氏体不锈钢的分类及常用奥氏体不锈钢如304和316不锈钢的低温力学性能,并分析了不锈钢低温下韧性降低的主要原因是热诱发马氏体的形成。与稳定奥氏体不锈钢相比,亚稳态奥氏体不锈钢更容易在低温条件下发生热诱发和形变诱发马氏体相变,导致其塑性下降。研究表明,可以采用晶粒细化的方式提高奥氏体热稳定性,通过添加N或C元素能够同时改善奥氏体热稳定性和机械稳定性。因此,对于用于极低温条件下的不锈钢,应直接选用稳定奥氏体不锈钢或者采取一系列措施提高奥氏体稳定性,改善低温塑性和韧性。