冷却速度对超高强马氏体钢的马氏体相变起始温度和硬度的影响

李春辉, 李晓源, 尉文超, 王毛球, 吴 润

(1. 武汉科技大学 材料与冶金学院, 湖北 武汉 430081;2. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081)

超高强度马氏体钢因其较高的强度、良好的屈强比和耐磨性而被广泛应用于汽车和机械工业。马氏体钢的设计,往往涉及到马氏体相变起始温度(Ms点温度)以及硬度的确定[1]。

淬火冷却速度是形成马氏体的关键因素[2]。Anell等[3]在研究淬火冷却速度对Fe-C合金马氏体相变的影响时指出:对于所有普碳钢和低合金钢,Ms点温度是随淬火冷却速度的增加而增加的。但高秋志等[4]和宁保群等[5]在研究淬火冷却速度对T91钢马氏体转变时的影响却发现,当淬火冷却速度较低时,Ms点温度随冷却速度的增大而降低。Zheng等[6]在研究冷却速度对Cr-Mo钢的影响时,认为马氏体钢的硬度是随着冷却速度的增加而增加的。相反,Qiang等[7]在研究时却发现,当冷却速度超过生成全马氏体钢的临界冷却速度以后,进一步提高冷却速度会降低试验钢的硬度。

综上,淬火冷却速度对钢中马氏体相变点及力学性能有着重要的影响。但是关于不同淬火冷却速度对Ms点温度和硬度的影响还存在一些争议。因此,本文以超高强马氏体钢为研究对象,通过测试其热膨胀曲线对位错密度以及有效晶粒尺寸进行研究、对比,阐明不同冷却速度下试验钢的Ms点温度和硬度的变化规律,为通过淬火工艺开发和优化马氏体钢提供数据及理论支持。

1 试验材料与方法

试验材料为 15 mm厚的热轧钢板,其化学成分(质量分数,%)为0.3C、1.5Mn、0.30Mo、0.07Ti、0.010P、0.002S,余量Fe。采用Gleeble-3500热模拟试验机完成所有的热处理过程,所用试样尺寸如图1所示。

图1 热膨胀试样尺寸示意图Fig.1 Schematic diagram of the specimen for thermal expansion test

本次试验中,冷却速度的选取依据曹燕光[8]在对马氏体钢的研究中提出的转变为全马氏体组织的临界冷却速度估算公式:

lgv=9.81-0.42C-2.81Mn-0.66Mo-0.0183Pa

(1)

Pa=(1/Ta-0.000 042lgta)-1-273

(2)

式中:v为获得马氏体组织的最小冷却速度(℃/h);Pa为奥氏体化参数;Ta为奥氏体化温度(K);ta为奥氏体化保温时间(h)。由式(1)和式(2)可估算出试验钢转变为全马氏体组织的临界冷却速度为4 ℃/s。因此,本文所有试样的冷却速度均大于4 ℃/s。

将试样以10 ℃/s的升温速度加热至900 ℃保温5 min奥氏体化,再分别以20、30、45、70 ℃/s的冷却速度连续冷却至200 ℃后空冷至室温,具体如图2(a)所示。图2(b)所示为冷却过程中试样的温度变化。通过热膨胀试验可以同时获得不同冷却速度下试验钢的热膨胀曲线。

图2 热膨胀试验温度曲线示意图(a)膨胀过程温度曲线;(b)冷却过程中的温度变化Fig.2 Temperture curves of the thermal expension test(a) temperature curves during expansion; (b) temperature change during cooling

经过热膨胀处理后的试样所有参数均选取试样中间φ6 mm×6 mm部分进行观察、测量。经打磨抛光后,用体积分数为4%的硝酸酒精溶液侵蚀,采用FEI Quanta 650 FEG热场发射扫描电镜(SEM)观察其显微组织,并利用扫描电镜配备的Nordlys F+电子背散射衍射(EBSD)仪对试验钢的有效晶粒尺寸进行测定分析。EBSD试样需在体积分数为6%高氯酸酒精溶液中电解抛光。透射电镜试样先通过机械减薄至0.05 mm,再冲压出直径为φ3 mm的圆片,并减薄至0.025 mm。随后进行电子束减薄,电压为4 keV。利用Bruker D8 ADVANCA X射线衍射仪(XRD)分析试样中的位错密度,试验设备Co靶。管电流为40 mA、管电压为35 kV。采用EV500-2A半自动维氏硬度计测定试验钢硬度随冷却速度的变化情况,加载载荷砝码为2 kg,每个试样测量5个点,取平均值。

2 试验结果与讨论

2.1 马氏体相变起始温度

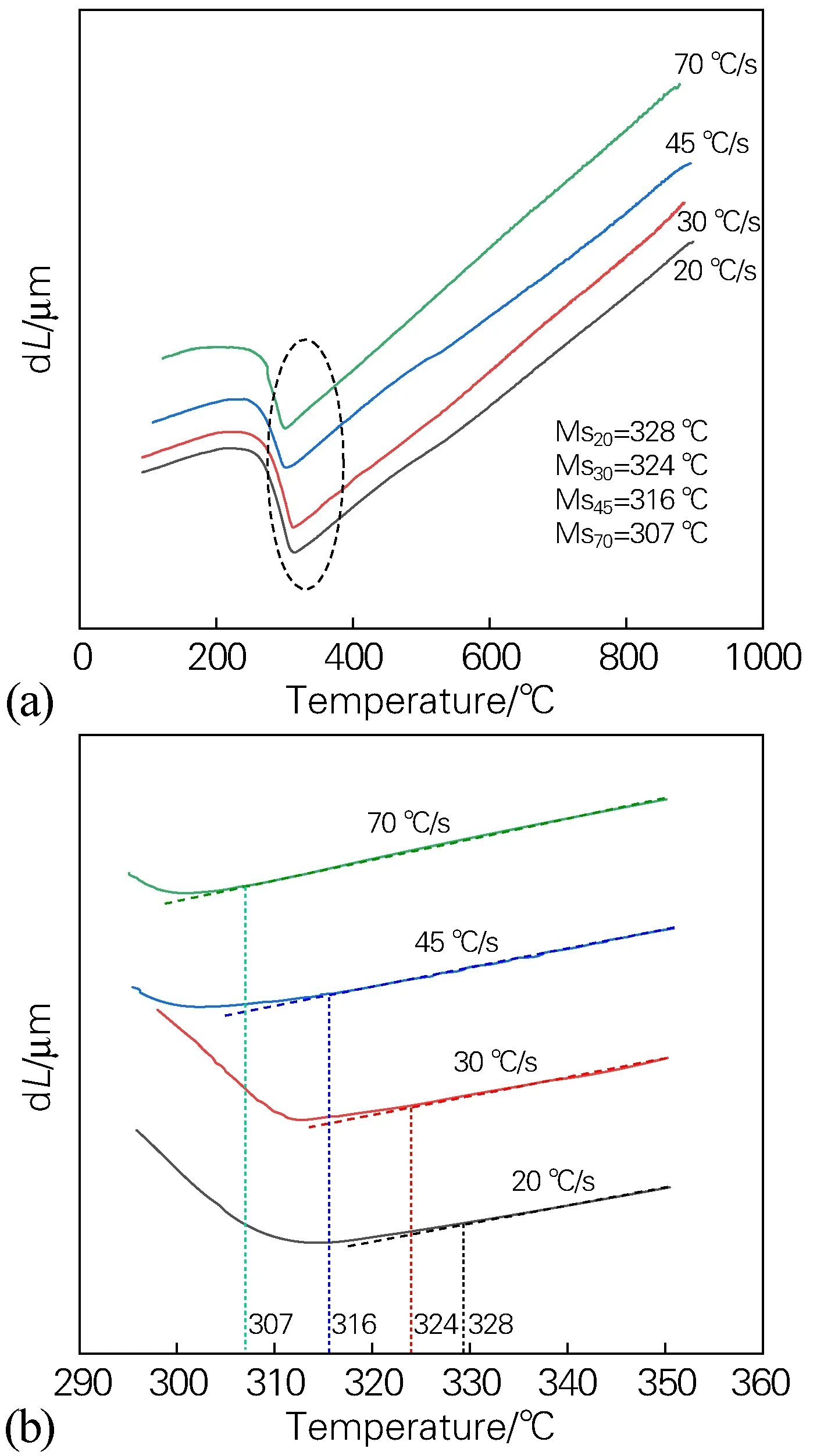

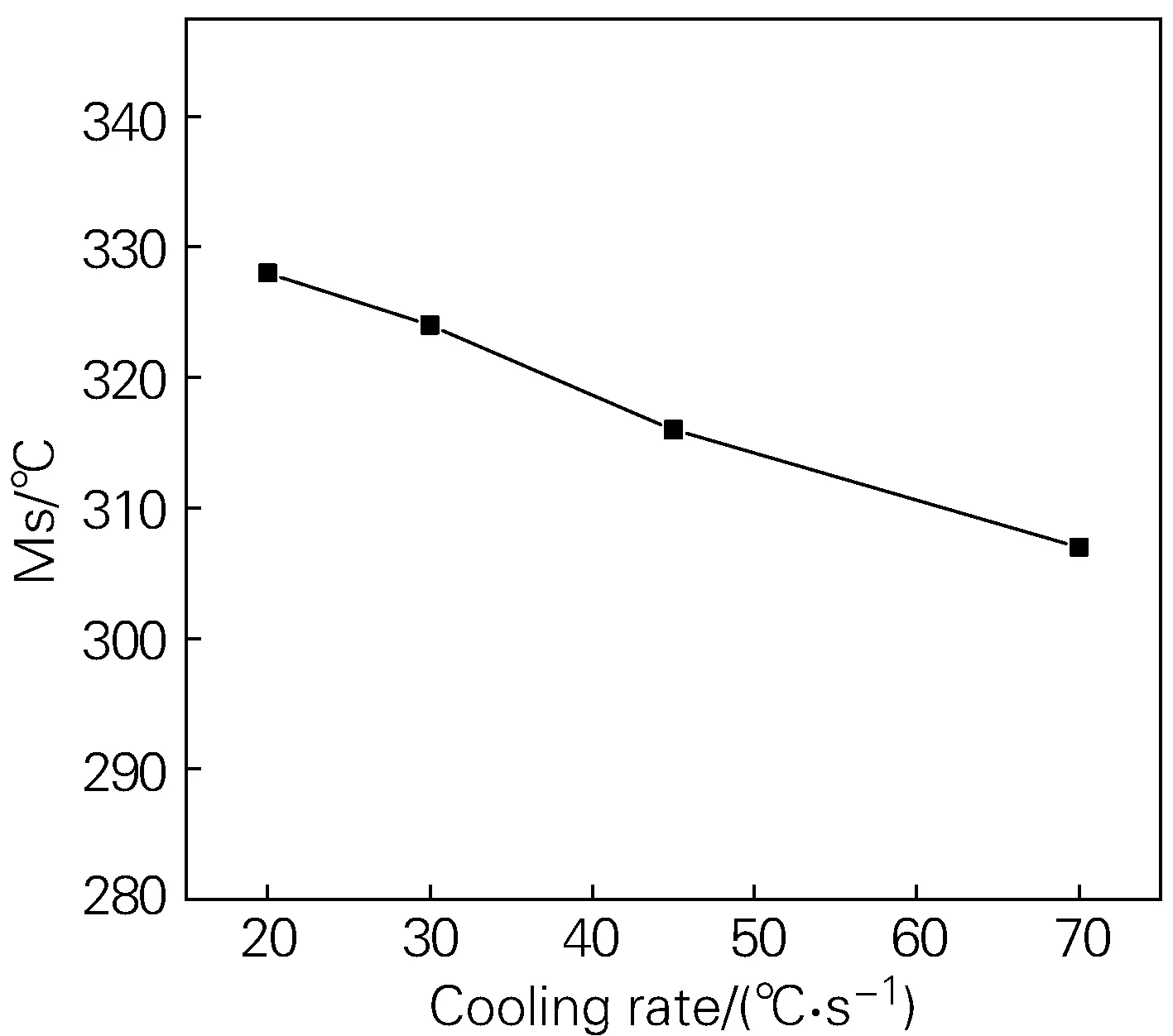

试验钢经900 ℃奥氏体化后以不同的冷却速度(20~70 ℃/s)冷却时的热膨胀曲线如图3所示,其中dL为相对膨胀量,马氏体转变为膨胀的过程,可以通过对dL的拐点进行测量来确定Ms点温度。采用切线法得出不同冷却速度下的Ms点温度,如图4所示。可以看出,在较高的冷却速度下Ms点温度随着冷却速度的提高而下降。因此,冷却速度的提高对马氏体转变起到了抑制作用。

图3 试验钢不同淬火速度条件下冷却时的热膨胀曲线(a)不同冷却速度下的膨胀过程;(b)切线法测定Ms点温度Fig.3 Thermal expansion curve of cooling stage of the tested steel under different quenching speed conditions (a) expansion process under different cooling rates; (b) measurement of Ms point temperature by tangent method

图4 试验钢Ms点温度随冷却速度变化曲线Fig.4 Ms point temperature change curve of the tested steel with cooling rate

有研究表明,影响Ms点的可能因素为:①基体中的化学成分[3-4];②奥氏体的晶粒尺寸[9];③淬火冷却速度[10];④晶体中的缺陷[11];⑤其他预转化的发生[12];⑥应力和应变[13];⑦磁化[14]。显然,在本试验中,③~⑤为主要影响因素,将重点进行讨论。一般来说,各项因素通过影响奥氏体的强度来影响Ms点。如果原奥氏体的强度较高,相变阻力增加,马氏体转变便会受到抑制,导致Ms点温度降低;反之母相奥氏体强度较低时,Ms点温度便会升高。试验过程中,较高的冷却速度更容易造成原子的错排,增加淬火空位密度,高密度的淬火空位又会增加位错密度。已有研究发现,较快的冷却速度阻碍基体中碳化物的析出[6],使更多的元素固溶在基体中,增加晶格阻力。同时随着冷却速度的提高,马氏体形核率上升,有效晶粒尺寸得到细化,也增加了变形所需的能量进而提高马氏体转变阻力,这将在后面的章节中进行讨论。

综上,淬火冷却速度的增加导致位错和空位之间的相互作用更为复杂、基体中固溶更多的合金元素以及形核率提高,最终导致的转变所需能量的增加,马氏体相变更加困难,进而降低Ms点温度。

2.2 显微组织

2.2.1 组织形貌

图5为不同冷却速度下试验钢的SEM图片。由图5可以看出,不同冷却速度下试验钢均得到板条马氏体组织。因此,可以确定试验钢的组织及力学性能差异均是由于不同冷却速度产生的马氏体组织引起的,并非是由于不同冷却速度下生成了不同的组织(贝氏体、铁素体等)带来的影响。

图5 不同冷却速度下试验钢的显微组织Fig.5 Microstructure of the tested steel under different cooling rates(a) 20 ℃/s; (b) 30 ℃/s; (c) 45 ℃/s; (d) 70 ℃/s

2.2.2 有效晶粒尺寸

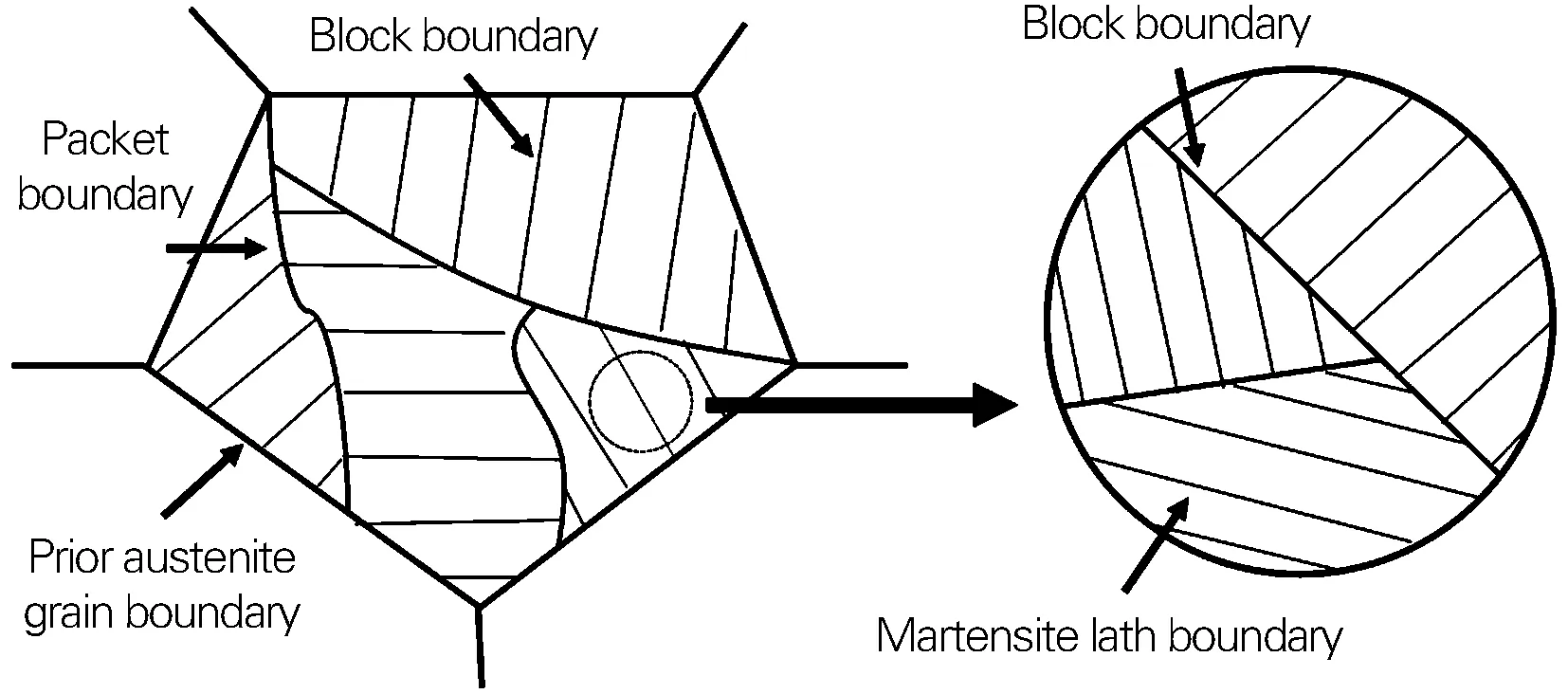

一个奥氏体内一般存在几个马氏体板条束(Packet)。马氏体Packet由马氏体板条块(Block)组成,每个Block是由取向相同的马氏体板条(Lath)所组成的[15],如图6所示。其中,奥氏体、马氏体Packet和马氏体Block的边界均为大角度晶界,而马氏体Lath则是由小角度晶界分开的。已有研究证明,马氏体Block是马氏体中具有大角度晶界的最小单元[16-18]。因此,马氏体有效晶粒尺寸为马氏体Block的平均尺寸[19]。

图6 马氏体组织示意图[15]Fig.6 Schematic diagram of martensite structure[15]

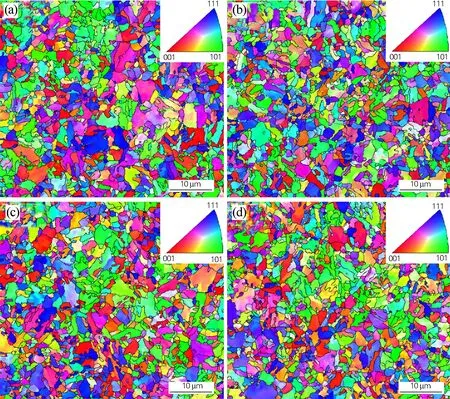

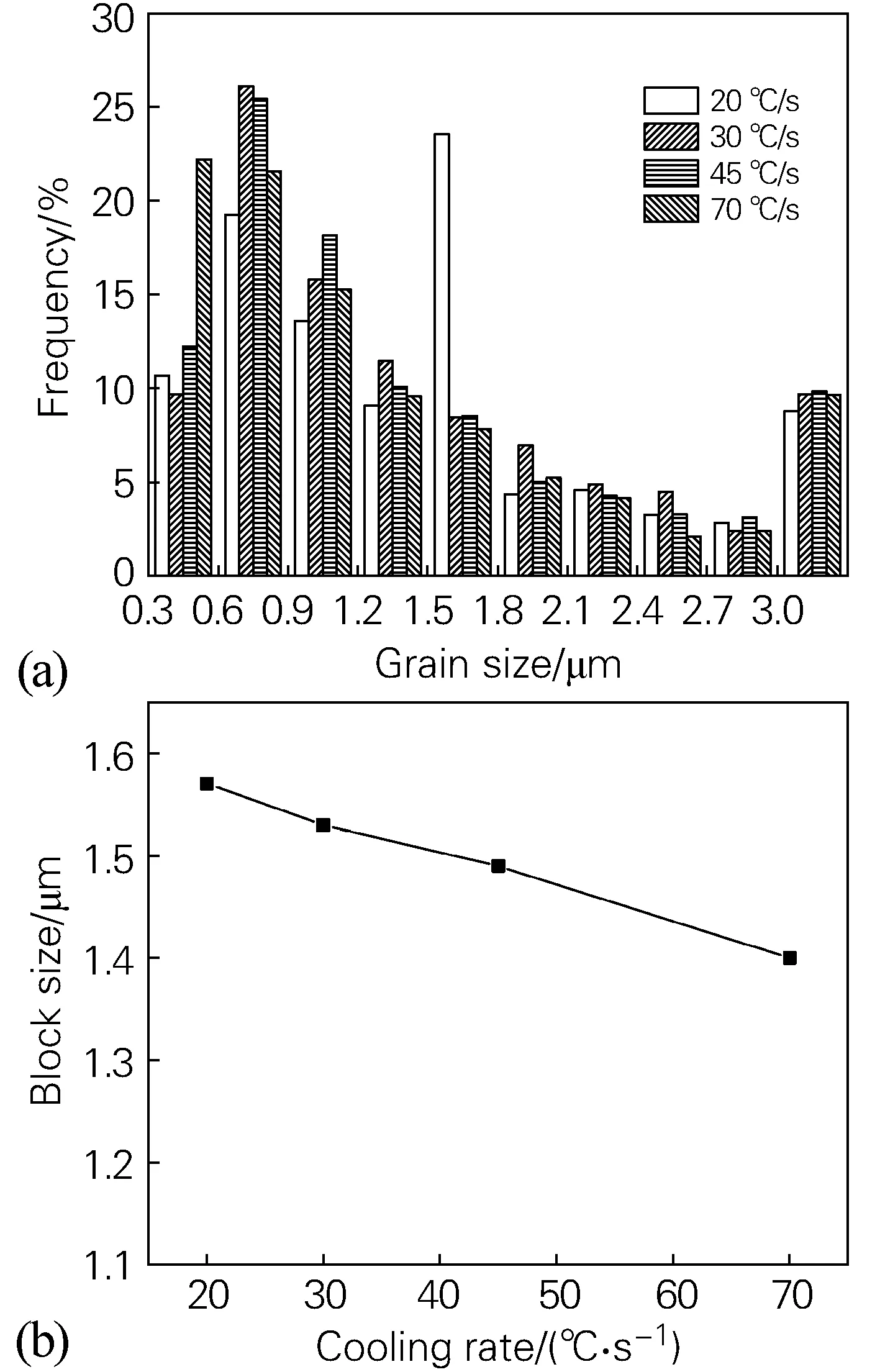

采用EBSD分析试验钢马氏体Block的分布,结果如图7所示,其中黑线代表大于10°的大角度晶界。采用截线法随机对试验钢中200个马氏体Block尺寸进行测量,结果如图8所示。可以看出,试验钢的有效晶粒尺寸随冷却速度的增加略有降低,这是因为冷却速度的改变对马氏体的形核率产生了影响。马氏体形核理论至今仍有争议,但目前普遍接受的观点是大部分马氏体相变是非均匀形核。根据经典形核理论,形核率可用公式(3)表示[6]:

图7 不同冷却速度下试验钢马氏体板条块的EBSD分析Fig.7 EBSD analysis of martensite block of the tested steel under different cooling rates(a) 20 ℃/s; (b) 30 ℃/s; (c) 45 ℃/s; (d) 70 ℃/s

图8 不同冷却速度下试验钢的有效晶粒尺寸(a)及马氏体block平均尺寸(b)Fig.8 Effective grain size(a) and average size of martensite block(b) of the tested steel under different cooling rates

(3)

式中:I为形核率;N0为假定的潜在原子核数;w为原子震荡频率;Q为每个原子的活化能;ΔG*为形核的活化能;k为Boltzmann常数;T为温度。在马氏体相变过程中,w和Q被认为是常数。ΔG*随着过冷度的提高呈指数下降,最终导致形核率I提高。由于冷却温度的降低,过冷度随着冷却速度的增加而增加。因此,冷却速度的提高会增加形核率,细化有效晶粒尺寸。

2.2.3 位错密度

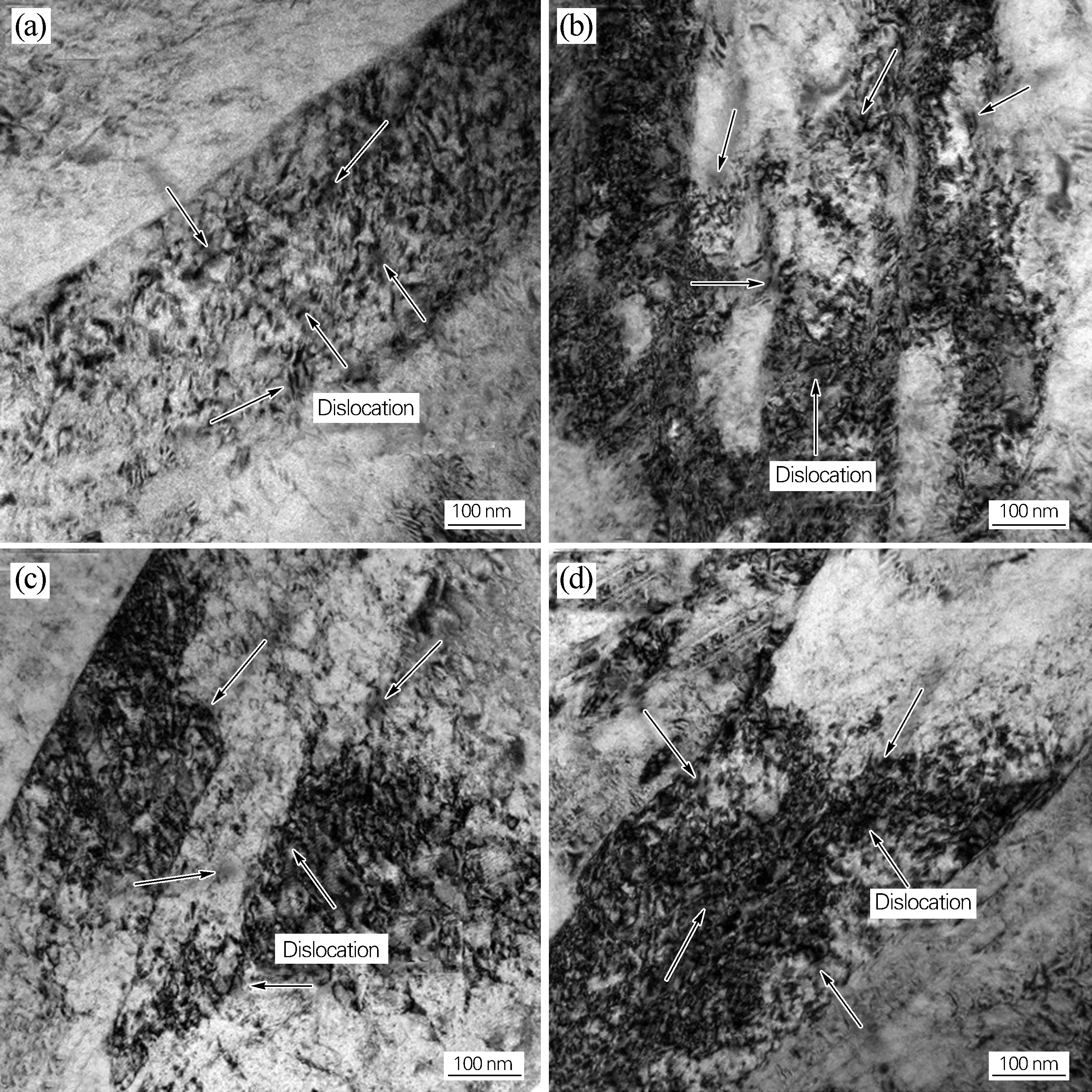

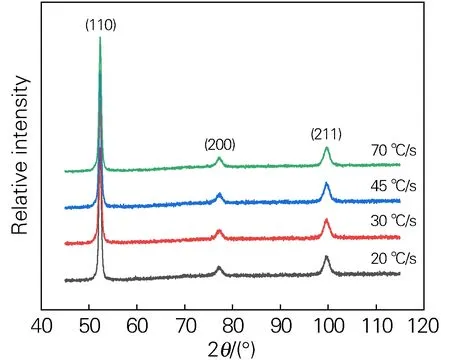

板条马氏体因其位错密度的数量级较大,又被称为位错马氏体。图9为试验钢马氏体中的位错形貌。可以看出,试验钢中存在大量分布不均匀的位错,并且相互缠结,阻碍彼此的运动。这也是马氏体钢硬度较高的主要原因。为了更加精确地测量试样中的位错密度,选择较大的面积进行XRD测量(15 mm×15 mm),结果如图10所示。由于位错密度与衍射峰宽有关,而不同冷速下试验钢的衍射峰宽差别并不明显,因此其位错密度均在同一数量级内。通过详细地计算处理可以得出试验钢位错密度的详细数值,如表1所示。随着冷却速度的增加,位错密度逐渐增加。这是由于冷却速度的增加使试样内部产生了更大的残余应力且来不及释放,造成晶格畸变更为严重,提高位错密度。

表1 不同冷却速度下试验钢的位错密度Table 1 Dislocation density of the tested steel under different cooling rates

图9 不同冷却速度下试验钢中的位错形貌Fig.9 Morphologies of the dislocation in the tested steel under different cooling rates(a) 20 ℃/s; (b) 30 ℃/s; (c) 45 ℃/s; (d) 70 ℃/s

图10 不同冷却速度下试验钢的XRD图谱Fig.10 XRD patterns of the tested steel under different cooling rates

2.3 硬度

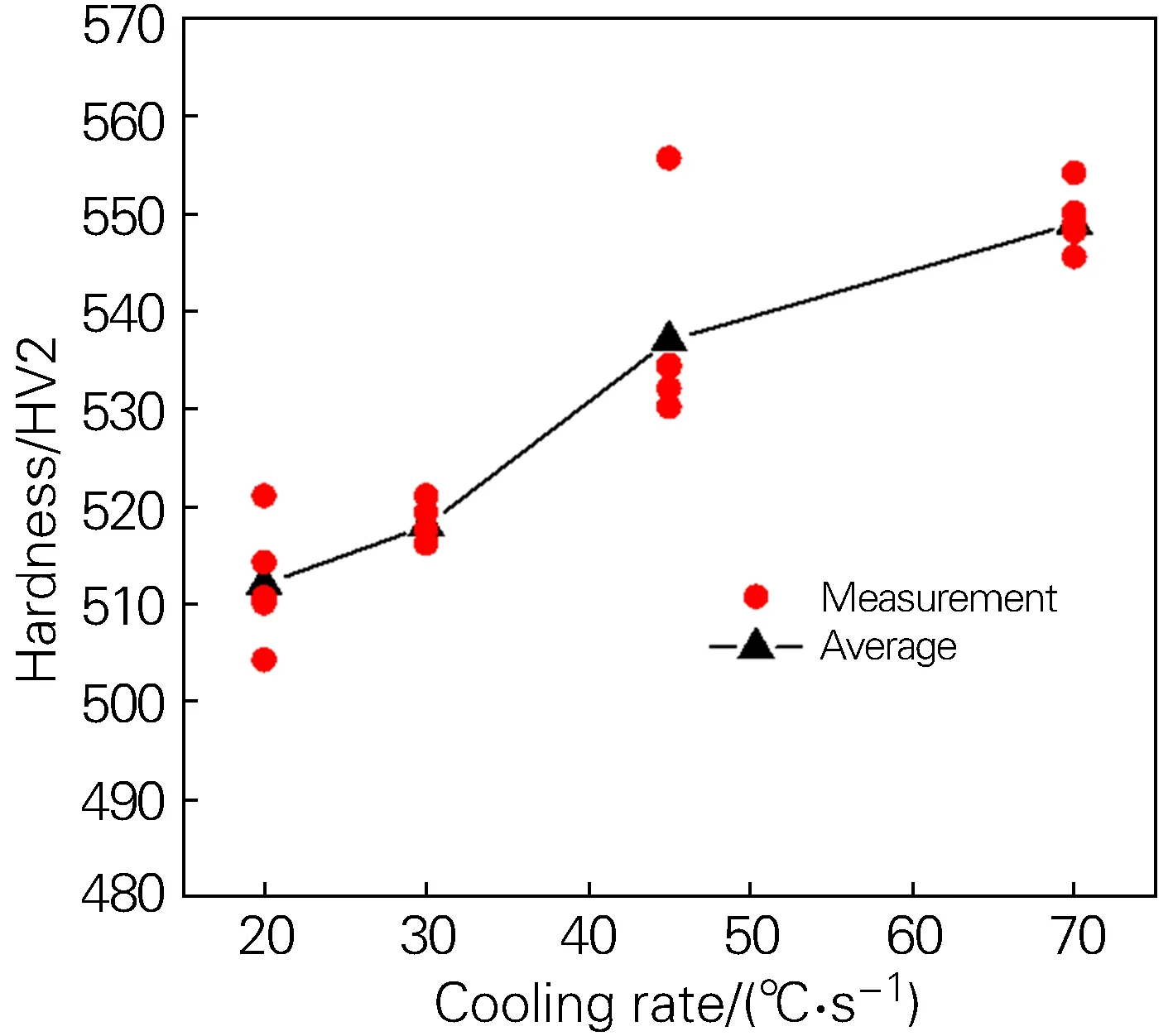

图11为不同冷却速度下试验钢的硬度。可以看出,随着冷却速度的提高,试验钢的硬度逐渐升高。在合金成分与组织均相同的情况下,试验钢的硬度主要取决于马氏体含量与马氏体组织的硬度。本试验采用的冷却速度远远大于生成全马氏体组织的临界冷却速度,冷却之后的显微组织中残留奥氏体含量极少,因此马氏体含量对硬度几乎没有影响。马氏体组织的硬度与钢中的位错密度以及有效晶粒尺寸有关,强化增量可由经验公式(4)[20]和公式(5)[21-22]表示:

图11 不同冷却速度下试验钢的硬度Fig.11 Hardness of the tested steel under different cooling rates

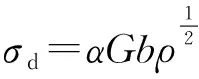

(4)

(5)

式中:σd为位错强化增量;α为常数;G为剪切模量;b为柏氏矢量;ρ为位错密度;σg为细晶强化增量;ky为常数;d为有效晶粒尺寸。可见,强化效果与位错密度的平方根呈正比,与有效晶粒尺寸的平方根呈反比。因此,冷却速度增加时,位错密度的提高会增加位错强化。同时,在较高冷却速度下有效晶粒尺寸的减少带来更明显的细晶强化效果。这些因素都对提高试验钢硬度做出了贡献。

3 结论

1) 热膨胀试验中,试验钢在20~70 ℃/s冷却速度下均发生马氏体相变,随着冷却速度由20 ℃/s提高到70 ℃/s,奥氏体的强度、热稳定性得到提升,从而增加马氏体相变阻力,马氏体相变起始温度由328 ℃降低至307 ℃。

2) 试验钢在远高于生成全马氏体组织的临界冷速的条件下进行冷却后,冷却速度的提高使错密度增加有效晶粒尺寸细化,从而提高试验钢的硬度。