高温短时固溶处理对超高强Al-Zn-Mg-Cu合金锻件组织与性能的影响

王少华, 钟立伟, 马志锋

(1. 中国航发北京航空材料研究院 铝合金研究所, 北京 100095;2. 中国航发北京航空材料研究院 北京市先进铝合金材料及应用工程技术研究中心, 北京 100095)

Al-Zn-Mg-Cu系(7×××系)超高强铝合金因其具有低密度、高比强度、高韧性、易加工、耐腐蚀及经济耐用等优点,被用于航空航天、军事工业、交通运输业以及核工业等领域的主要承力结构零部件[1-4]。然而,随着对高强铝合金的综合性能要求的不断提高,尤其是在强度方面,超高强铝合金的制备往往需要添加高含量的合金化元素,以获得更高的强度。对于高合金化Al-Zn-Mg-Cu合金,高含量的Zn、Mg和Cu易导致合金在均匀化热处理后仍残留许多粗大的共晶相[5-7]。如果这些残留粗大相无法在后续固溶热处理过程中被消除,则容易导致合金在后续加工及服役过程中发生应力集中和裂纹萌生[8-9]。据相关文献报道[10],常规的单级固溶制度温度一般设置在多相共晶点以下,并且很难完全溶解残余相。有学者研究发现[11],在常规单级固溶处理后,快速升温至高温进行短时保温处理的复合强化固溶工艺,可以有效促进高合金化Al-Zn-Mg-Cu合金中残留相的溶解,从而提高时效态合金的强度。赵建吉等[12]对7085铝合金的研究表明,强化固溶工艺使合金的强度明显提升,同时保持较好的断后伸长率。Sokolowski等[13]发现,与传统的单级固溶工艺相比,结合第二级高温短时固溶处理的复合强化固溶工艺可以使残留富Cu相的数量减少且尺寸减小,进而使强度和断后伸长率大幅提升。由此可见,在常规单级固溶工艺的基础上进行高温短时固溶处理,是提升超高强Al-Zn-Mg-Cu合金力学性能的一条重要途径。

本文在常规单级固溶工艺的基础上,研究高温短时固溶处理温度、时间对自主研制的高合金化Al-Zn-Mg-Cu合金组织及性能的影响,以期获得解决合金中残留相难回溶的问题,并进一步提高合金强度的复合固溶工艺参数,为该合金的工业化批量生产提供参考。

1 试验材料与方法

试验用超高强铝合金为自行制备的高合金元素含量的Al-Zn-Mg-Cu合金,Zn、Mg、Cu、Zr总含量(质量分数,下同)约为15.5%,其中Zn含量高于10%。采用半连续铸造的方法制备圆形铸锭,经均匀化退火、挤压获得截面为40 mm×100 mm的挤压带板。将挤压带板加工成尺寸为φ100 mm×40 mm的锻坯,锻坯在空气循环炉内进行350 ℃×5 h退火后在室温下进行压缩变形,然后再进行473 ℃×4 h再结晶固溶处理并水淬至室温。另将锻坯进行等温模锻,然后在空气炉中进行473 ℃×2 h固溶处理并水淬至室温,接着进行高温短时固溶处理并水淬至室温,随后进行135 ℃×16 h时效处理。为防止缓慢升温过程对锻件性能造成损伤,高温短时固溶过程需在高精度盐浴炉中进行。为使更多的第二相溶入铝基体,充分发挥合金元素的有效作用,本研究采用略高于过烧点的温度进行短时固溶处理。由前期试验得知,等温模锻状态试验合金的过烧点为475 ℃,故拟定高温短时固溶处理制度为①固溶温度分别为475、476、478和480 ℃,固溶时间为5 min;②固溶温度475 ℃,固溶时间分别为0、3、5和7 min。

从时效态等温模锻件相同部位取金相试样,采用Leica DM 2500M型显微镜观察显微组织,腐蚀剂为Keller试剂(2 mL HF+3 mL HCl+5 mL HNO3+90 mL H2O)。从锻件纵向(L向)、横向(LT向)及45°方向分别取拉伸试样,在CMT-7304型电子万能材料拉伸试验机上进行拉伸试验,测试方法参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,拉伸速度为2 mm/min,每个方向的测定值取同一方向3个试样的平均值。然后采用JSA-6360LA型扫描电镜观察LT向拉伸试样的断口形貌。

2 试验结果与讨论

2.1 高温短时固溶处理对锻件显微组织的影响

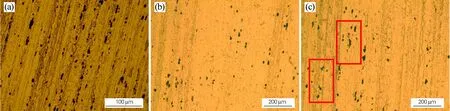

等温模锻件经473 ℃×2 h常规固溶处理+不同温度高温短时固溶处理5 min+135 ℃×16 h时效后的显微组织如图1所示。可以看出,随着温度的升高,晶界残留第二相数量逐渐减少,尺寸逐渐减小。在475 ℃进行高温短时固溶处理时,极少量区域观察到三岔晶界(如图1(a)方框区域所示),出现轻度过热迹象;采用476 ℃进行高温短时固溶处理时,晶界粗化,呈轻度过烧迹象(如图1(b)所示);温度升高到478 ℃时,发生明显过烧(如图1(c)所示);温度升高到480 ℃时,虽然晶粒整体形貌还保持纤维状,但观察到大量等轴状晶粒,且出现复熔球以及晶界粗化现象,发生严重过烧(如图1(d)所示)。

图1 不同温度高温短时固溶处理5 min下时效态锻件的显微组织Fig.1 Microstructure of the as-aged forging with high-temperature short-time solution treatment at different temperatures for 5 min(a) 475 ℃; (b) 476 ℃; (c) 478 ℃; (d) 480 ℃

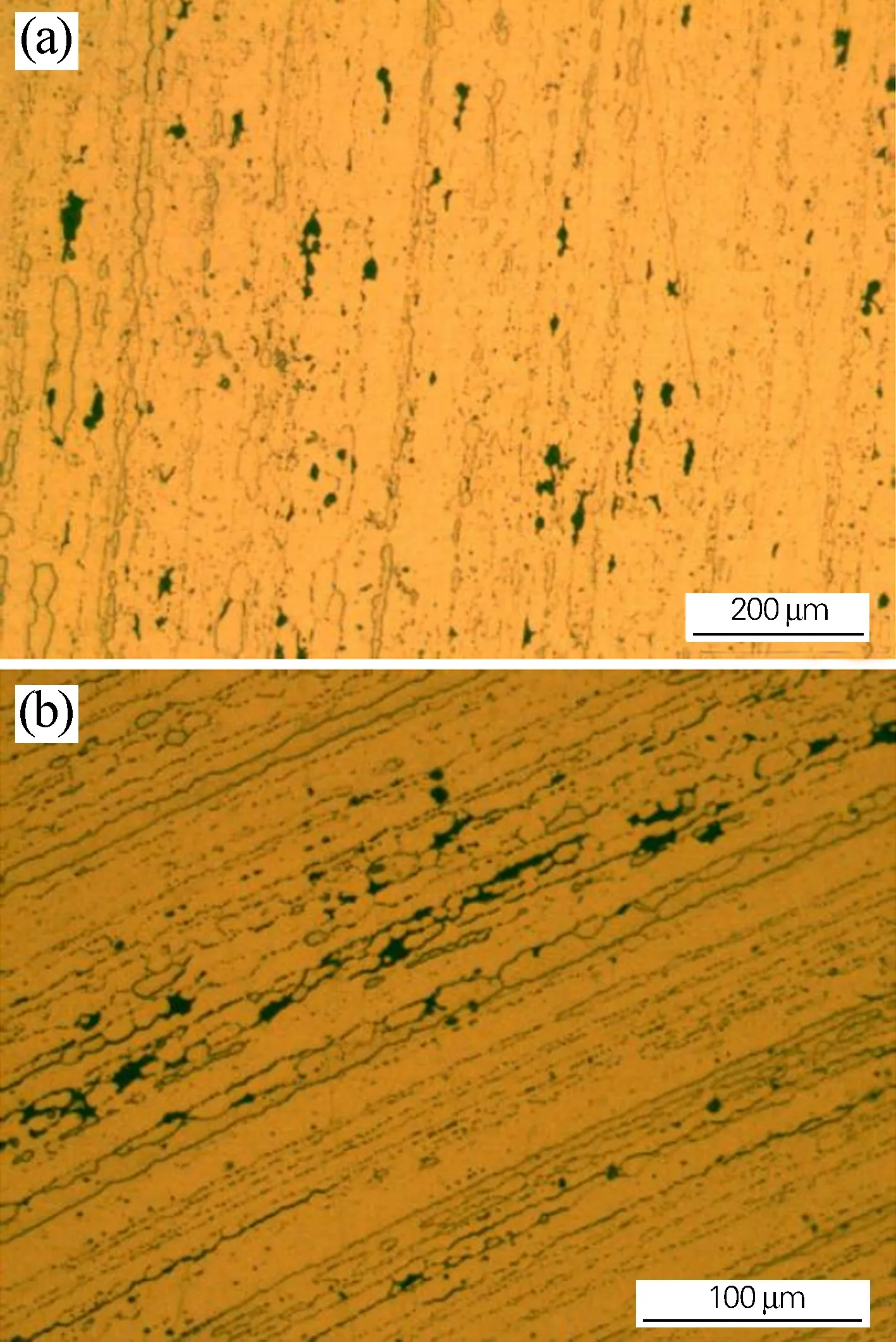

等温模锻件经473 ℃×2 h常规固溶处理+475 ℃高温短时固溶处理不同时间+135 ℃×16 h时效后的显微组织如图2所示。可以看出,锻件在经473 ℃×2 h 固溶处理后直接进行时效时,残留第二相尺寸大且数量多,见图2(a)。增加475 ℃×3 min短时高温固溶处理后,晶界残留相数量减少,残留相尺寸也明显减小(如图2(b)所示),说明高温短时固溶处理促进了第二相的分解。随着保温时间的延长,晶界残留第二相数量及尺寸进一步减少,在短时高温固溶处理时间为5 min时,极少量区域观察到三岔晶界(如图1(a)方框区域所示),并且出现轻度过热迹象;短时高温固溶处理时间延长至7 min时,三岔晶界明显增多,晶界加粗,呈轻度过烧迹象(如图2(c)方框区域所示)。

图2 475 ℃高温短时固溶处理不同时间下时效态锻件的显微组织Fig.2 Microstructure of the as-aged forging with high-temperature short-time solution treatment at 475 ℃ for different time (a) 0 min; (b) 3 min; (c) 7 min

2.2 高温短时固溶处理对锻件力学性能的影响

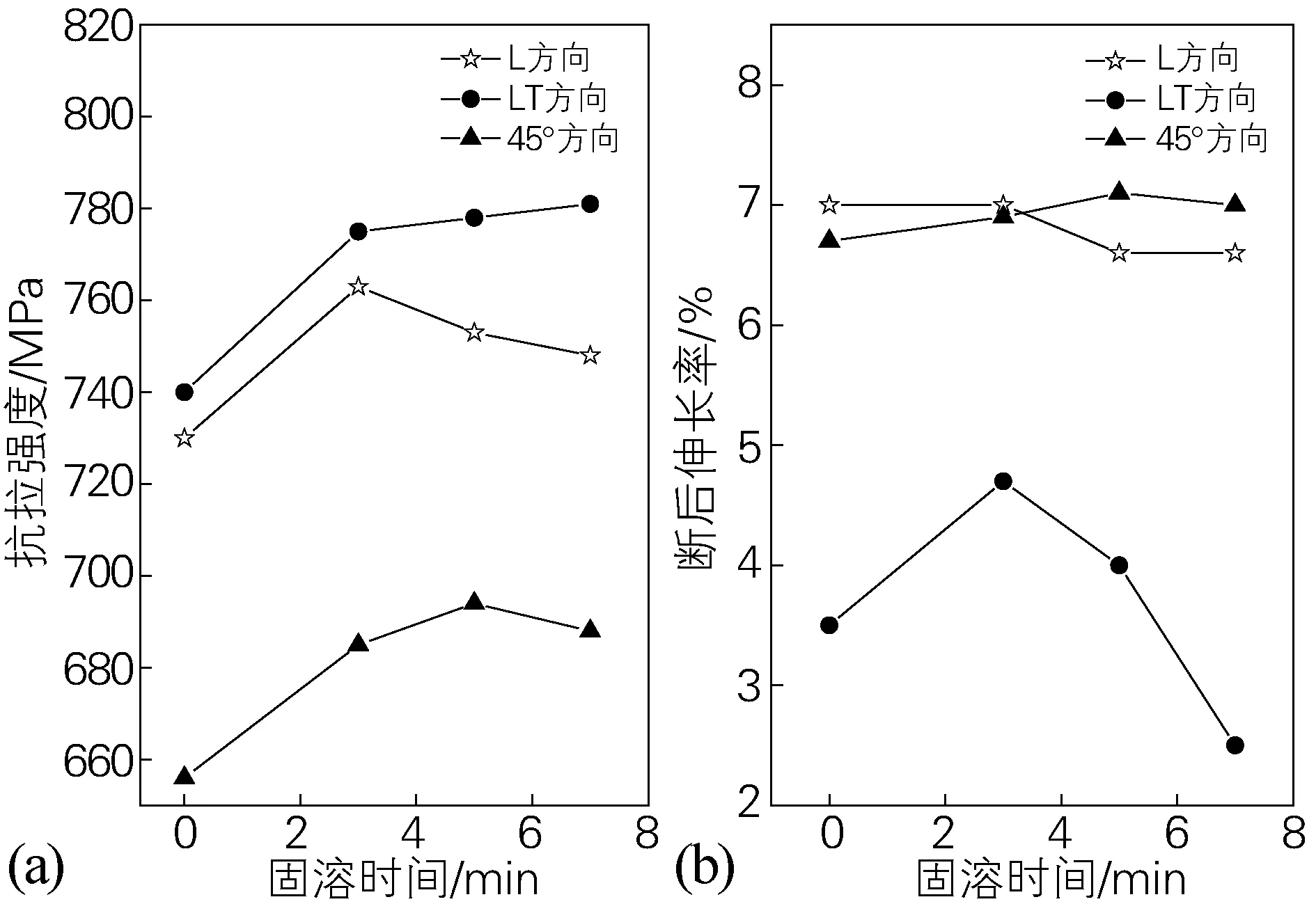

等温模锻件经473 ℃×2 h常规固溶处理+不同温度高温短时固溶处理5 min+135 ℃×16 h时效后的力学性能如图3所示。可以看出,随着高温短时固溶处理温度的提高,锻件沿3个方向的断后伸长率均呈明显下降趋势,在高温短时固溶处理温度达到480 ℃时,L方向及LT方向的断后伸长率为0;3个方向抗拉强度呈下降趋势,但是在480 ℃时忽然上升。

图3 不同温度高温短时固溶处理5 min下时效态锻件的力学性能(a)抗拉强度;(b)伸长率Fig. 3 Mechanical properties of the as-aged forging with high-temperature short-time solution treatment at different temperatures for 5 min(a) tensile strength; (b) elongation

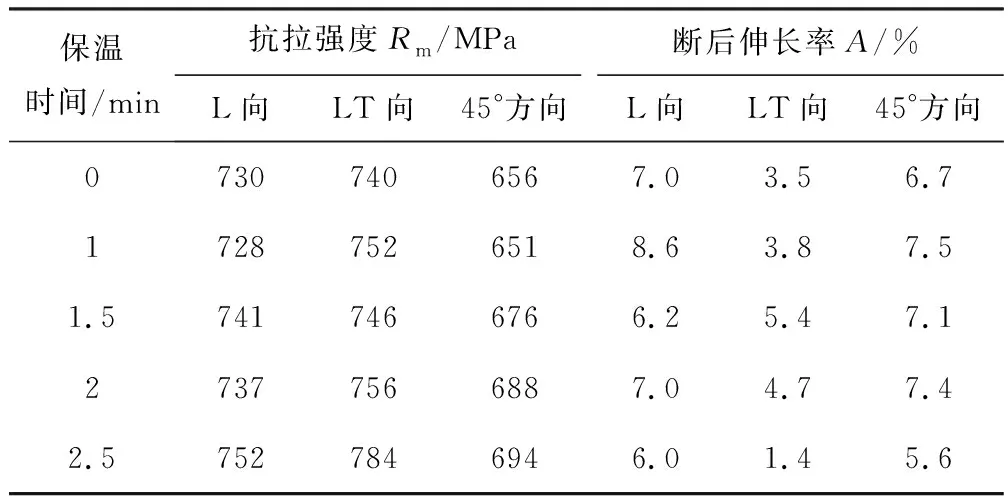

等温模锻件经473 ℃×2 h常规固溶处理+475 ℃高温短时固溶处理不同时间+135 ℃×16 h时效后的力学性能如图4所示。可以看出,经475 ℃×3 min高温短时固溶处理后,3个方向抗拉强度都上升了30 MPa 左右,强度比未进行高温短时固溶处理时提升了4%以上。3个方向断后伸长率也呈上升趋势,其中LT方向断后伸长率变化最为明显,由3.5%上升至4.7%。高温短时固溶处理时间超过3 min后,随着时间的延长,45°方向抗拉强度及断后伸长率先上升后下降,在5 min时抗拉强度为694 MPa,断后伸长率为7.1%,力学性能最佳;LT方向抗拉强度呈缓慢上升趋势,断后伸长率呈明显下降趋势,在3 min时,抗拉强度为775 MPa,断后伸长率为4.7%,拉伸性能最佳。

图4 475 ℃高温短时固溶处理不同时间下时效态锻件的力学性能(a)抗拉强度;(b)伸长率Fig.4 Mechanical properties of the as-aged forging with high-temperature short-time solution treatment at 475 ℃ for different time(a) tensile strength; (b) elongation

2.3 高温短时固溶处理对断口形貌的影响

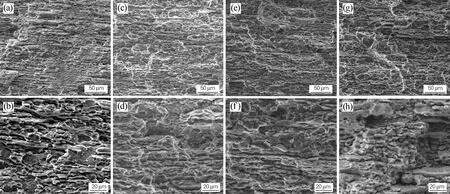

等温模锻件经473 ℃×2 h常规固溶处理+不同温度高温短时固溶处理5 min+135 ℃×16 h时效后沿LT方向的拉伸断口形貌如图5所示。从图5(a, b)可以看出,锻件经475 ℃高温短时固溶处理5 min后的拉伸断口形貌为穿晶断裂和沿晶断裂的混合断裂机制,且在断口中可发现大量细小的等轴晶粒。随着高温短时固溶处理温度升高到476 ℃,等轴晶粒开始长大,如图5(c, d)所示。当高温短时固溶处理温度达到478 ℃时,断口形貌中可观察到晶粒粗化现象,且断裂机制以沿晶断裂为主,如图5(e, f)所示。当高温短时固溶处理温度达到480 ℃后,可观察到晶粒开始发生严重粗化,对应材料韧性明显下降,如图5(g, h)所示。

图5 不同温度高温短时固溶处理5 min下时效态锻件沿LT方向的拉伸断口形貌Fig.5 Tensile fracture morphologies along LT direction of the as-aged forging with high-temperature short-time solution treatment at different temperatures for 5 min (a,b) 475 ℃; (c,d) 476 ℃; (e,f) 478 ℃; (g,h) 480 ℃

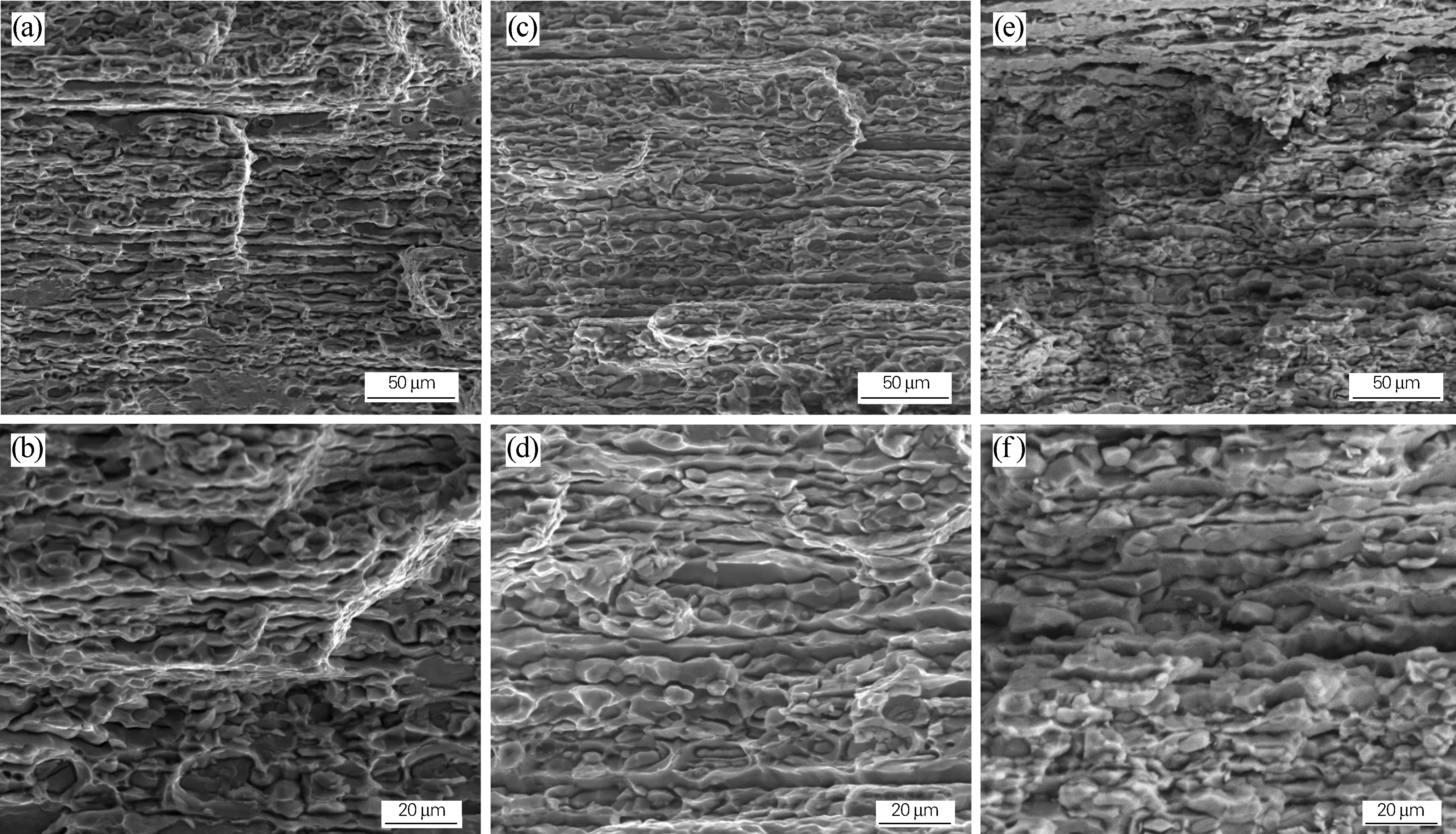

等温模锻件经473 ℃×2 h常规固溶处理+475 ℃高温短时固溶处理不同时间+135 ℃×16 h时效后沿LT方向的拉伸断口形貌如图6所示。从图6(a,b)可以看出,未经高温短时处理的断口形貌为穿晶断裂和沿晶断裂的混合断裂机制。当高温短时固溶处理时间为3 min时,从断口中可观察到细小的等轴状晶粒,如图6(c,d)所示,说明此时存在合金沿等轴状晶粒开裂的现象。当高温短时固溶处理时间为5 min时,从断口形貌中可观察到大量的等轴状晶粒,且断裂机制以沿晶断裂为主,如图5(a,b)所示。当高温短时固溶处理时间为7 min时,从断口形貌中可观察到晶粒开始发生粗化,且等轴晶粒开始长大,如图6(e,f)所示。

图6 475 ℃高温短时固溶处理不同时间下时效态锻件沿LT方向的拉伸断口形貌Fig.6 Tensile fracture morphologies along LT direction of the as-aged forging with high-temperature short-time solution treatment at 475 ℃ for different time(a,b) 0 min; (c,d) 3 min; (e,f) 7 min

2.4 分析与讨论

结合前文的试验结果可知,固溶温度越高,残留第二相数量越少且尺寸越小,淬火后基体内溶质及空位的过饱和度越高,时效后析出相体积分数越高且弥散度越高[14-15]。如不考虑过烧,最理想的状态是残留第二相全部溶解,要达到这一理想状态,等温模锻状态的合金要在高于475 ℃温度进行固溶热处理,而此温度已达到合金的工程过烧点。再考虑到热处理设备的精度,批量生产时,采用常规的固溶热处理方法很难使第二相充分溶解。因此要摸索合适的固溶热处理制度,尽量提高合金淬火后基体内溶质过饱和度和空位过饱和度,同时避免过烧带来的性能损伤。本研究证明,高温短时复合强化固溶处理是一条有效途径。

由于溶解热力学和动力学条件不同,Al-Zn-Mg-Cu系高强铝合金在固溶过程中存在一定的固溶次序[16-17]。在473 ℃×2 h的固溶处理后,低熔点的第二相溶解速度快,先行溶入基体,与此同时,低温长时固溶使非平衡相充分扩散,分布更加均匀,避免了低熔点相的局部集中引起的非平衡溶化,从而降低高温短时处理时的过烧风险。在后续的高温短时处理中,高温使空位浓度及扩散系数快速升高,加快了高熔点难溶相的分解,使残留第二相数量减少且尺寸减小,提高合金淬火后基体内溶质过饱和度和空位过饱和度,短时保温避免了过烧带来的性能损伤。

试验表明,进行高温短时固溶处理时,固溶处理温度提高,保温时间应相应缩短,主要是因为处理温度越高,合金出现过烧所需的时间越短。基于相关理论[18-19],温度越高,扩散系数越大,空位浓度越大,提高温度对合金性能的贡献大于延长保温时间的贡献。但是实际处理过程中,由于零件较厚,热量从零件外部传入零件内部从而使整个零件温度场均匀需要一定时间,如果温度过高,在很短的时间内零件外部发生过烧而零件内部还处于较低温度,就无法发挥高温短时固溶处理的作用。为进一步确定合适的高温短时固溶处理参数,将试验合金制备的锻件在480 ℃下进行高温短时固溶处理,然后进行135 ℃×16 h时效处理,获得的显微组织和力学性能分别如图7和表1所示。从表1可以看出,高温短时固溶处理时间为1 min时,锻件的性能没有明显变化;时间延长至1.5 min以后,随着时间的延长,锻件的抗拉强度呈上升趋势,在2.5 min时达到最高,但此时LT方向的断后伸长率急剧下降。比较后得出,高温短时固溶处理时间为2 min时,锻件的综合力学性能达到最佳匹配,与475 ℃×3 min高温短时固溶处理时性能相当。由图7可以看出,在高温短时固溶处理时间为120 s时出现轻微过烧,150 s时发生明显过烧。综合考虑热量传递使零件温度场均匀所需的时间及实际生产的可操作性,合金高温短时固溶处理采用475 ℃×3 min为宜。经该参数高温短时固溶处理后时效态锻件的透射电镜组织如图8所示,由图8可知,锻件晶内析出较多盘片状η′(MgZn2)强化相,晶界沉淀相不连续,而且未观察到无沉淀析出带。许多研究证明,该形式的析出相可使合金具有较高的强度及耐腐蚀性能[20-21]。

图7 480 ℃高温短时固溶处理不同时间下锻件的显微组织Fig.7 Microstructure of the forging after high-temperature short-time solution treatment at 480 ℃ for different time(a) 120 s; (b) 150 s

表1 480 ℃高温短时固溶处理不同时间下锻件的力学性能Table 1 Mechanical properties of the forging with high-temperature short-time solution treatment at 480 ℃ for different time

图8 475 ℃高温短时固溶处理3 min下时效态锻件的TEM照片 (a)晶内析出相及沿<110>Al方向选区电子衍射花样;(b)晶界析出相Fig.8 TEM images of the as-aged forging with high-temperature short-time solution treatment at 475 ℃ for 3 min(a) intragranular precipitates and selected area electron diffraction patterns along <110>Al direction; (b) precipitates along grain boundary

3 结论

1) 经475~480 ℃高温短时固溶处理5 min的Al-Zn-Mg-Cu 合金锻件,随着温度的增加,晶界残留粗大第二相数量减少且尺寸缩小,过烧程度从轻度过热逐渐发展成严重过烧,等轴状晶粒逐渐增多且发生长大;3个方向抗拉强度先降低,然后在480 ℃时忽然升高,断后伸长率均明显下降,在480 ℃时L向及LT向断后伸长率为0;拉伸断裂机制由穿晶断裂与沿晶断裂的混合断裂机制逐渐发展成以沿晶断裂为主。

2) 经475 ℃高温短时固溶处理0~7 min的Al-Zn-Mg-Cu合金锻件,随着时间的增加,晶界残留第二相数量逐渐减少且尺寸逐渐减小,由未过烧逐渐向轻度过热、轻度过烧发展;在3 min时,3个方向抗拉强度与断后伸长率逐渐上升,超过3 min后,3个方向抗拉强度与断后伸长率变化规律不一致,其中LT向断后伸长率明显下降;拉伸断裂机制由穿晶断裂与沿晶断裂的混合断裂机制逐渐发展成以沿晶断裂为主。

3) 对比高温短时固溶处理不同温度与时间下的组织及性能结果,推荐高合金化Al-Zn-Mg-Cu合金锻件的高温短时固溶处理制度为475 ℃×3 min。采用该制度时,45°方向抗拉强度最低,为685 MPa;LT向断后伸长率最低,为4.7%。